機械部品の幾何学的パラメータの精度は、寸法誤差と形状誤差の両方に影響されます。機械部品の設計では、寸法公差と幾何公差を同時に指定することがよくあります。両者の間には相違点や関連性がありますが、機械部品の使用条件に応じて、幾何学的パラメータの精度要件によって幾何公差と寸法公差の関係が決まります。

1. 寸法公差と幾何公差の関係に関するいくつかの公差原則

公差原則は、寸法公差と幾何公差を互換的に使用できるかどうかを決定する規制です。これらの公差を相互に変換できない場合、それらは独立した原則とみなされます。一方、変換が許可される場合、それは関連する原則です。これらの原則は、包括的要件、最大エンティティ要件、最小エンティティ要件、および可逆要件にさらに分類されます。

2. 基本用語

1) 局所的な実際のサイズ D al、d al

実際のフィーチャの法線断面上の 2 つの対応する点の間で測定された距離。

2) 外部動作サイズ D fe、d fe

この定義は、測定対象のフィーチャの特定の長さにおける、実際の内面に外部的に接続されている最大の理想的な面、または実際の外面に外部的に接続されている最小の理想的な面の直径または幅を指します。関連するフィーチャの場合、理想的な表面の軸または中心面は、図面によって与えられるデータムとの幾何学的関係を維持する必要があります。

3) 生体内作用サイズ D fi、d fi

測定対象のフィーチャーの所定の長さにおける、実際の内面と身体に接触する最小の理想的な表面、または実際の外面と身体に接触する最大の理想的な表面の直径または幅。

4) 最大物理実効サイズ MMVS

最大物理有効サイズとは、物理的に最も有効な状態での外部効果サイズを指します。内面の場合、最大有効ソリッドサイズは最大ソリッドサイズから幾何公差値(記号で示す)を引いた値となります。一方、外面の場合は、最大有効ソリッドサイズに幾何公差値(記号で示す)を加算して最大有効ソリッドサイズを算出します。

MMVS=MMS±T字型

式中、外面を「+」記号で表し、内面を「−」記号で表す。

5) 最小物理有効サイズ LMVS

エンティティの最小有効サイズは、最小有効状態にある本体のサイズを指します。内面の場合、最小物理有効サイズは最小物理サイズに幾何公差値を加算して計算されます(図中の記号で示されています)。一方、外面の場合、最小有効物理寸法は、最小物理寸法から幾何公差値を差し引いて計算されます(図中の記号でも示されています)。

LMVS=LMS±t字型

式中、内面は「+」、外面は「-」の符号をとります。

3. 独立性の原則

独立性の原則は、工学設計で使用される許容差の原則です。これは、図面で指定される幾何公差と寸法公差が別のものであり、相互に相関関係がないことを意味します。両方の公差は、それぞれの特定の要件を個別に満たす必要があります。形状公差と寸法公差が独立の原則に従う場合、それらの数値は追加のマークを付けずに個別に図面上にマークする必要があります。

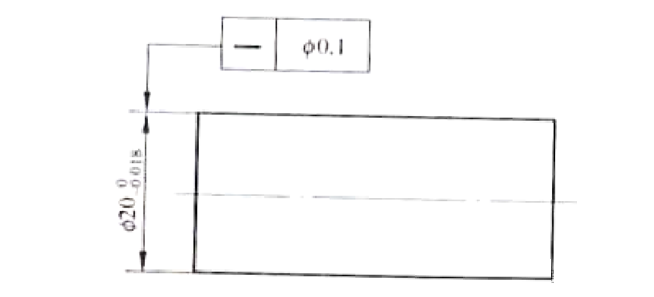

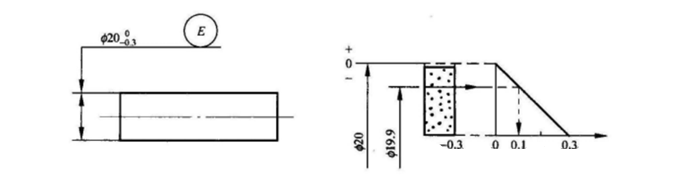

図に示されている部品の品質を保証するには、シャフト直径の寸法公差Ф20 -0.018と軸の真直度公差Ф0.1を個別に考慮することが重要です。これは、各寸法がそれ自体で設計要件を満たさなければならないため、個別に検査する必要があることを意味します。

シャフト直径は Ф19.982 ~ 20 の範囲に収まる必要があり、許容真直度誤差は Ф0 ~ 0.1 の範囲にあります。軸径実寸の最大値はФ20.1まで伸びる場合がありますが、管理する必要はありません。独立性の原則が適用されるため、直径は包括的な検査を受けません。

4. 公差の原則

図面上の単一要素の寸法限界偏差または公差ゾーン コードの後にシンボル ピクチャが表示されている場合は、その単一要素に公差要件があることを意味します。封じ込め要件を満たすには、実際のフィーチャが最大の物理的境界に準拠している必要があります。言い換えれば、フィーチャーの外部動作サイズはその最大物理境界を超えてはならず、ローカルの実際のサイズはその最小物理サイズより小さくてはなりません。

この図は、dfe の値が 20mm 以下である必要があり、dal の値が 19.70mm 以上である必要があることを示しています。検査中、円筒面が直径 20 mm のフルシェイプ ゲージを通過でき、2 点で測定した局部実寸の合計が 19.70 mm 以上であれば、合格とみなされます。

公差要求は、実際の寸法誤差と形状誤差を寸法公差の範囲内に同時に管理する公差要求である。

5. エンティティの最大要件とその可逆性要件

図面上で、幾何公差ボックス内の公差値または参照文字にシンボルの絵が続く場合、測定要素と参照要素が最大の物理的要件を採用していることを意味します。測定された要素の幾何公差値の後のシンボル画像の後に画像がラベル付けされているとします。その場合、可逆要件が最大固体要件に使用されることを意味します。

1) 最大エンティティ要件は測定された要素に適用されます

フィーチャを測定するときに、最大ソリッド要件が適用される場合、フィーチャの幾何公差値は、フィーチャが最大ソリッド形状にある場合にのみ与えられます。ただし、フィーチャの実際の輪郭が最大ソリッド ステートから逸脱している場合、つまり局所的な実際のサイズが最大ソリッド サイズと異なる場合、形状と位置の誤差値が最大ソリッド ステートで指定された許容値を超える可能性があり、最大過剰量は最大固体状態に等しくなります。測定される要素の寸法公差はその最大および最小の物理的サイズの範囲内である必要があり、その局所的な実際のサイズが最大の物理的サイズを超えてはいけないことに注意することが重要です。

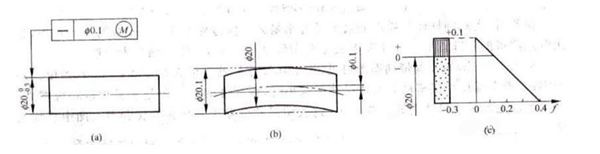

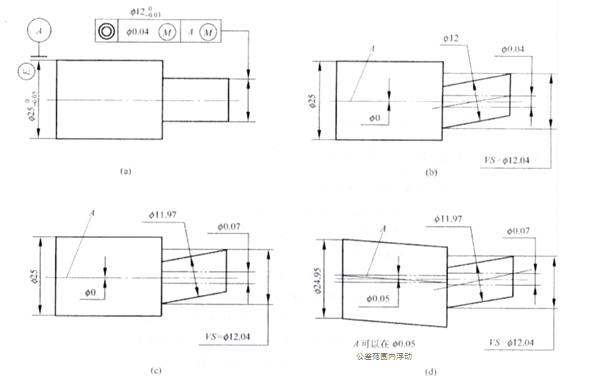

この図は、最高の物理的要件に準拠した軸の真直度公差を示しています。シャフトが最大ソリッド状態にあるとき、その軸の真直度公差はФ0.1mmです(図b)。ただし、シャフトの実際のサイズがその最大固体状態から逸脱している場合、その軸の許容真直度誤差 f がそれに応じて大きくなる可能性があります。図 C に示されている許容範囲図は、対応する関係を示しています。

シャフトの直径はФ19.7mmからФ20mmの範囲内で、最大Ф20.1mmを限度とします。シャフトの品質をチェックするには、まず物理的有効境界サイズの最大Ф20.1mmに適合する位置ゲージに照らして円筒形の輪郭を測定します。次に、2 点法を使用してシャフトの局所的な実際のサイズを測定し、それが許容可能な物理的寸法内に収まっていることを確認します。測定値がこれらの基準を満たしていれば、シャフトは適格であると見なすことができます。

公差ゾーンの動的な図は、実際のサイズが最大固体状態から Ф20mm 減少すると、許容真直度誤差 f 値がそれに応じて増加することが許可されることを示しています。ただし、最大増加量が寸法公差を超えないようにしてください。これにより、寸法公差を形状・位置公差に変換することができます。

2) 最大エンティティ要件には可逆要件が使用されます

可逆性の要件が最大ソリディティ要件に適用される場合、測定されるフィーチャの実際の輪郭は、その最大ソリディティの有効境界に一致する必要があります。実際のサイズが最大ソリッド サイズから逸脱している場合、幾何学的誤差が所定の幾何公差値を超えることが許容されます。さらに、幾何学的誤差が最大ソリッドステートでの所定の幾何学的差の値より小さい場合、実際のサイズも最大ソリッドステート寸法を超える可能性がありますが、最大許容超過は、前者と所定の幾何公差の寸法の共通性です。後者については。

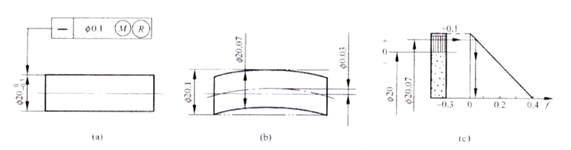

図 A は、最大固体要件に対する可逆要件の使用を示しています。軸はd fe ≤ Ф20.1mm、Ф19.7 ≤ d al ≤ Ф20.1mmを満たす必要があります。

以下の式は、シャフトの実際のサイズが最大固体状態から最小固体状態までずれている場合、軸の真直度誤差が最大値に達する可能性があることを説明しています。これは、図面に示されている真直度公差値 0.1mm に等しい値です。シャフトの寸法公差は0.3mmです。これにより、合計 Ф0.4mm になります (図 c を参照)。軸の真直度誤差値が図面上の公差値 0.1mm 未満の場合、それは Ф0.03mm となり、実際のサイズは最大物理サイズよりも大きくなり、Ф20.07mm に達する可能性があります (図を参照)。 b)。真直度誤差がゼロの場合、実際のサイズは物理的有効境界サイズの最大Ф20.1mmに等しい最大値に達することができ、幾何公差を寸法公差に変換する要件を満たします。図 c は、上で説明した関係の許容範囲を示す動的図です。

検査では、シャフトの実際の直径が、最大物理有効境界サイズ 20.1 mm に基づいて設計された総合位置ゲージと比較されます。さらに、2 点法を使用して測定したシャフトの実際のサイズが最小物理サイズ 19.7 mm より大きい場合、その部品は合格したとみなされます。

3) 最大エンティティ要件がデータム フィーチャに適用されます

データム フィーチャーに最大の堅牢性要件を適用する場合、データムは対応する境界に適合する必要があります。これは、データム フィーチャーの外部アクション サイズが対応する境界サイズと異なる場合、データム要素は特定の範囲内で移動できることを意味します。浮動範囲は、データム要素の外部アクション サイズと対応する境界サイズの差に等しくなります。データム要素が最小エンティティ状態から逸脱すると、その浮動範囲は最大値に達するまで増加します。

図Aは外円軸に対する外円軸の同軸度公差を示します。測定要素とデータ要素は、同時に最大の物理的要件を採用します。

要素が最大固体状態にあるとき、図 B に示すように、データム A に対する軸の同軸度公差は Ф0.04mm です。測定された軸は、d fe≤Ф12.04mm、Ф11.97≤d al≤Ф12mm を満たす必要があります。 。

小さな要素を測定する場合、その軸の同軸度誤差が最大値に達することが許容されます。この値は、図面で指定されている同軸度公差 0.04mm と軸の寸法公差 Ф0.07mm (図 c を参照) の 2 つの公差の合計に等しくなります。

データムの軸が物理的な最大境界にあり、外形サイズがФ25mm の場合、図面上の指定された同軸度公差は Ф0.04mm になります。データムの外形サイズが最小物理サイズФ24.95mmまで縮小した場合、データム軸は寸法公差Ф0.05mm以内でフローティングできます。軸が極端にフローティング状態の場合、同軸度の許容差はデータム寸法許容差Ф0.05mmまで増加します。その結果、測定要素とデータム要素が同時に最小固体状態にある場合、最大同軸度誤差は最大Ф0.12mm (図 d) に達する可能性があります。これは、同軸度公差の 0.04mm と 0.03mm の合計です。データム寸法公差は0.05mm、データム軸の浮き公差は0.05mmです。

6. エンティティの最小要件とその可逆性要件

図面上の幾何公差ボックス内の公差値またはデータム文字の後にシンボル画像がマークされている場合は、測定要素またはデータム要素がそれぞれ最小物理要件を満たしている必要があることを示しています。一方、測定要素の幾何公差値の後に記号がある場合は、最小実体要件に可逆要件が使用されていることを意味します。

1) 最小エンティティ要件がテスト対象の要件に適用される

測定要素の最小エンティティ要件を使用する場合、要素の実際の輪郭は、任意の長さにおいてその有効境界を超えてはなりません。さらに、要素のローカルの実際のサイズは、エンティティの最大サイズまたは最小サイズを超えてはなりません。

最小ソリッド要件が測定されたフィーチャに適用される場合、幾何公差値はフィーチャが最小ソリッド状態にあるときに与えられます。ただし、フィーチャの実際の輪郭が最小ソリッド サイズから逸脱している場合、形状と位置の誤差値が最小ソリッド ステートで指定された許容値を超える可能性があります。このような場合、測定されたフィーチャのアクティブなサイズは、最小の実効境界サイズを超えてはなりません。

2) 最小エンティティ要件には可逆要件が使用されます

可逆要件を最小ソリッド要件に適用する場合、測定されたフィーチャの実際の輪郭は、任意の長さにおいて最小ソリッドの有効境界を超えてはなりません。さらに、そのローカルの実際のサイズは最大ソリッド サイズを超えてはなりません。このような条件下では、測定要素の実際のサイズが最小の物理的サイズから逸脱する場合、幾何学的誤差が最小の物理的状態で与えられる幾何公差値を超えることが許容されるだけでなく、測定される要素の実際のサイズが最小の物理的サイズを超える場合にも、幾何学的誤差が最小の物理的状態で与えられる幾何公差値を超えることが許容されます。幾何学的誤差が指定された幾何公差値より小さい場合、実際のサイズは異なります。

のCNC加工最小ソリッドとその可逆性の要件は、幾何公差を使用して関連する中心フィーチャーを制御する場合にのみ使用する必要があります。ただし、これらの要件を使用するかどうかは、要素の特定のパフォーマンス要件によって異なります。

指定された幾何公差値がゼロの場合、最大 (最小) ソリッド要件およびその可逆要件は、ゼロ幾何公差と呼ばれます。この時点で、対応する境界は変更されますが、他の説明は変更されません。

7. 幾何公差値の決定

1) 射出形状と位置公差値の決定

一般に、公差値は特定の関係に従う必要があり、形状公差は位置公差や寸法公差よりも小さいことが推奨されます。ただし、特殊な状況では、細長いシャフトの軸の真直度公差が寸法公差よりもはるかに大きい場合があることに注意することが重要です。位置公差は寸法公差と同じである必要があり、多くの場合、対称公差に匹敵します。

位置決め公差が常に方向公差よりも大きいことを確認することが重要です。位置決め公差には方向公差の要件が含まれる場合がありますが、その逆は当てはまりません。

さらに、総合的な許容差は個別の許容差より大きくなければなりません。たとえば、円筒面の円筒度公差は、真円度、主線、および軸の真直度公差以上にすることができます。同様に、平面の平面度公差は、平面の真直度公差以上である必要があります。最後に、合計振れ公差は、ラジアル円振れ、真円度、円筒度、主線と軸の真直度、および対応する同軸度公差より大きくなければなりません。

2) 表示されていない幾何公差値の決定

エンジニアリング図面を簡潔かつ明確にするために、一般的な工作機械の加工において確保しやすい幾何公差を図面上に表示することは任意です。形状公差要件が図面上に特に記載されていない要素については、形状および位置の精度も要求されます。 GB/T 1184 の実装規則を参照してください。公差値のない図面表現は、表題欄の添付ファイルまたは技術要件および技術文書に記載する必要があります。

高品質の自動車スペアパーツ、フライス加工部品、 そして鋼旋削部品中国のアネボン製です。アネボンの製品は海外顧客からの評価がますます高まり、長期にわたる協力関係を築いています。 Anebonはすべての顧客に最高のサービスを提供し、Anebonと協力して相互利益を確立する友人を心から歓迎します。

投稿日時: 2024 年 4 月 16 日