アネボンによる機械的知識の定義

機械の知識とは、さまざまな力学の概念、原理、実践を理解し、適用する能力です。機械知識には、機械、機構、材料、ツールやプロセスについての理解が含まれます。これには、力と運動、エネルギー、歯車や滑車のシステムなどの機械原理に関する知識が含まれます。機械工学の知識には、機械工学の原則だけでなく、設計、メンテナンス、トラブルシューティングの技術も含まれます。機械の知識は、機械システムを扱う多くの専門職や業界にとって重要です。これらには、エンジニアリング、製造、建設が含まれます。

1. 機械部品の故障モードは何ですか?

(1) 全体破損

(2) 過度の永久ひずみ

(3) 部品表面の損傷

(4) 正常な使用条件の乱れによる故障

ネジ接続でネジの緩み防止が頻繁に要求される背後にある理論的根拠は何ですか?

ネジ抜け防止の中心となる概念は何ですか?

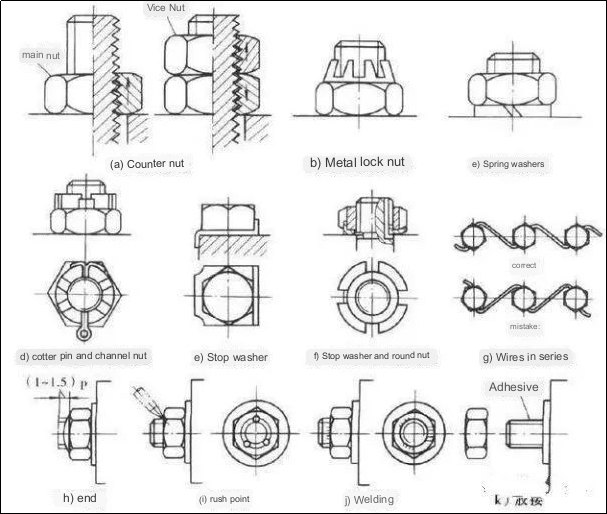

緩み止めにはどのような方法があるのでしょうか?

応答:

一般に、ねじ接続はセルフロックの基準を満たすことができ、自然に緩むことはありません。ただし、振動や衝撃荷重、急激な温度変化が加わる状況では、コネクティングナットが徐々に緩む可能性があります。ねじが緩む主な原因は、ねじペア間の相対回転にあります。したがって、実際の設計では緩み防止対策を必ず組み込む必要があります。

一般的に使用される方法には次のようなものがあります。

1. 摩擦ベースの緩み止め — 上側にスプリングワッシャーとダブルナットを使用するなど、ネジペア間の摩擦を維持して緩みを防止します。

2. 機械的緩み止め — 障害物を利用する機械加工された部品緩み止めを保証するために、特にスロット付きナットや割ピンがよく使用されます。

3. ねじペアの破壊ベースの緩み防止 - 衝撃ベースの技術の適用などにより、ねじペア間の関係を変更および変更します。

ねじ接続における締め付けの目的は何ですか?

P加えられる力を制御するためのいくつかのアプローチを提供します。

答え:

ねじ接続での締め付けの背後にある目的は、ボルトが事前に締め付ける力を生成できるようにすることです。この事前締め付けプロセスは、接続の信頼性と堅さを強化して、荷重条件下で相互接続された部品間の隙間や相対的な動きを防ぐことを目的としています。締め付け力を管理するには、トルクレンチを使用する方法と定トルクレンチを使用する方法の 2 つが効果的です。必要なトルクに達すると、所定の位置にロックできます。あるいは、ボルトの伸びを測定して仮締め力を調整することもできます。

弾性スライディングはベルトドライブのスキッドとどのように異なりますか?

V ベルト ドライブの設計において、小プーリの最小直径に制限があるのはなぜですか?

答え:

弾性滑りはベルトドライブの固有の特性であり、避けることはできません。張力差がある場合やベルト素材自体がエラストマーである場合に発生します。一方、横滑りは過負荷によって発生する故障の一種であり、何としても防止する必要があります。

具体的には、小さなプーリーで横滑りが発生します。外部荷重が増加すると、両側の張力の差が大きくなり、弾性滑りが発生する領域が拡大します。弾性滑りは量的変化を意味し、滑りは質的変化を意味します。したがって、滑りを防止するために、小プーリの最小直径には制限があります。プーリの直径が小さいと、巻き角が小さくなり、接触面積が減少し、滑りが発生しやすくなります。

歯面の滑り速度はねずみ鋳鉄やアルミ鉄青銅タービンの許容接触応力とどのような関係があるのでしょうか?

答え:

ねずみ鋳鉄およびアルミニウム鉄青銅タービンの許容接触応力は、歯面付着として知られる重大な破損モードによる歯面の滑り速度の影響を受けます。密着力は摺動速度の影響を直接受け、許容接触応力に影響を与えます。一方、鋳錫青銅タービンの主な故障モードは、接触応力によって引き起こされる歯面のピットです。したがって、許容接触応力は滑り速度とは無関係です。

列挙型カム機構フォロワーの典型的な運動法則、衝撃特性、および適切なシナリオを検討します。

答え:

カム機構のフォロアの運動法則には、等速運動、各種減速運動法則、単調波運動(コサイン加速度運動法則)などがあります。等速運動の法則は、剛性の衝撃を示し、低速および軽負荷のシナリオに適用されます。

等加速度を含む減速運動則は柔軟な影響を特徴とし、中低速の状況に適しています。単振動(コサイン4コード加速度運動則)により、休止期間を挟んだ時のインパクトがソフトで、中低速シナリオに有利です。休憩のない高速シナリオでは柔軟な影響がないため、そのような状況に適しています。

歯形のかみ合わせを制御する基本原則を要約します。

答え:

歯形がどこで接触しても、接触点を通る共通の法線は中心線上の特定の点と交差する必要があります。この条件により、一貫した伝達比が維持されます。

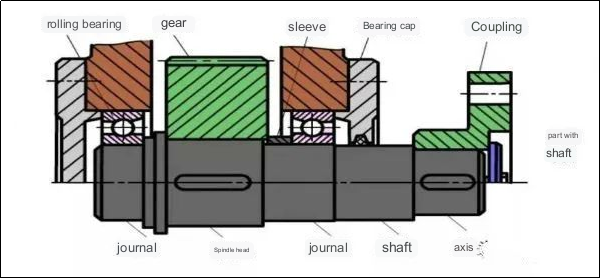

部品をシャフトに円周方向に固定するさまざまな方法にはどのようなものがありますか? (4 つ以上のメソッドを提供)

答え:

円周方向の固定には、キー接続、スプライン接続、締り嵌め接続、止めネジ、ピン接続、および拡張継手の利用が含まれます。

部品をシャフトに取り付けるための軸方向固定技術の主な種類は何ですか?

それぞれの際立った特徴は何ですか? (4つ以上挙げてください)

答え:

部品をシャフトに取り付けるための軸方向の固定方法には、いくつかの種類のキーがあり、それぞれに異なる特徴があります。これらには、カラー固定、ねじ固定、油圧固定、およびフランジ固定が含まれます。カラーの固定には、シャフトの周りに締めて部品を軸方向に固定するカラーまたはクランプの使用が含まれます。ねじ固定では、シャフトまたは部品にねじを使用してそれらをしっかりと固定します。油圧固定では、油圧を利用して部品とシャフトをしっかりと接続します。フランジの固定には、ボルトで固定または溶接されたフランジの使用が含まれます。CNC機械加工部品とシャフトにより、確実な軸方向の取り付けが保証されます。

密閉型ウォームドライブの熱バランス計算を実行する必要があるのはなぜですか?

答え:

密閉されたウォームドライブは相対的な滑りと高レベルの摩擦を示します。熱放散能力が限られており、接着の問題が発生しやすいため、熱バランスの計算を行うことが不可欠になります。

歯車の強度計算に使用される強度計算理論は次の 2 つのうちどれですか?

彼らはどのような失敗をターゲットにしているのでしょうか?

歯車伝動装置に閉じた軟質歯面を採用する場合、その設計基準は何ですか?

答え:

歯車の強度計算では、歯面の接触疲労強度と歯元の曲げ疲労強度を求めます。接触疲労強度は歯の表面の疲労孔食破損を防止することを目的としており、曲げ疲労強度は歯根の疲労破壊に対応しています。閉じた軟質歯面を採用した歯車伝動装置は、歯面の接触疲労強度の考慮と歯元の曲げ疲労強度の検証を設計基準としています。

カップリングとクラッチのそれぞれの役割は何ですか?

それぞれどう違うのでしょうか?

答え:

カップリングとクラッチはどちらも 2 つのシャフトを接続し、トルク伝達と同期回転を可能にする目的を果たします。ただし、動作中の解除機能の点で異なります。 Cカップリングは使用中に分離できないシャフトを接続します。それらの切断は、分解することによってのみ可能です。回転部品シャットダウン後。一方、クラッチは、機械の動作中にいつでも 2 つのシャフトを接続または解放する機能を提供します。

油膜ベアリングが適切に機能するための重要な前提条件を概説します。

答え:

相対運動する 2 つの表面は、くさび形のギャップを確立する必要があります。表面間の滑り速度は、潤滑油が大きなポートから入り、小さなポートから出ることを保証する必要があります。潤滑油は特定の粘度を持っている必要があり、適切な油の供給が必要です。

軸受モデル 7310 の意味、特徴、代表的な用途について簡単に説明します。

答え:

コードの解釈: コード「7」はアンギュラ玉軸受を表します。 「(0)」という指定は標準の幅を指し、「0」はオプションです。数字の「3」は直径の点で中程度のシリーズを意味します。最後に、「10」はベアリング内径 50mm に相当します。

特徴と用途:

ラジアル荷重と一方向のアキシアル荷重を同時に負荷できる軸受モデルです。高い制限速度を提供し、通常はペアで使用されます。

歯車伝動、ベルト伝動、チェーン伝動を組み込んだ伝動システムの中で、一般的に最高速度レベルに位置する伝動タイプはどれですか?

逆に、最も低いギア位置に配置されている伝達部品はどれですか?

この取り決めの背後にある理論的根拠を説明してください。

答え:

一般に、ベルト ドライブは最高速度レベルに配置され、チェーン ドライブは最低のギア位置に配置されます。ベルトドライブは安定した伝達力、クッション性、衝撃吸収性などの特性を備えており、高速回転時にモーターに有利となります。一方、チェーンドライブは動作中に騒音を発生する傾向があり、低速シナリオに適しているため、通常は低いギア段に割り当てられます。

チェーン伝動における不等速度の原因は何ですか?

それに影響を与える主な要因は何ですか?

どのような条件で瞬時伝達比を一定に保つことができるのでしょうか?

答え:

1) チェーン伝動における不規則な速度は、主にチェーン機構に固有の多角形効果によって引き起こされます。 2) 影響を与える主な要素には、チェーン速度、チェーンピッチ、スプロケットの歯数が含まれます。 3) 大きいスプロケットと小さいスプロケットの歯数が等しく (つまり、z1=z2)、それらの間の中心距離がピッチ (p) の正確な倍数である場合、瞬間伝達比は 1 で一定のままです。

円筒歯車減速機では、ピニオンの歯幅 (b1) が大きい歯車の歯幅 (b2) よりわずかに大きいのはなぜですか?

強度を計算する場合、歯幅係数(ψd)はb1とb2のどちらを基準にすればよいのでしょうか?なぜ?

答え:

1)組立誤差による歯車の軸心ずれを防止するため、噛み合い歯幅が狭くなり、使用荷重が増加します。したがって、小さい歯車の歯幅 (b1) は、大きい歯車の b2 よりわずかに大きくする必要があります。強度の計算は、大きい方の歯車の歯幅 (b2) に基づいて行う必要があります。これは、一対の円筒歯車が噛み合うときの実際の接触幅を表すためです。

減速ベルト駆動ではなぜ小プーリ径(d1)が最小径(dmin)以上、駆動輪巻き角(α1)が120°以上でなければならないのですか?

一般に、推奨されるベルト速度は 5 ~ 25 m/s です。

cとは何ですかベルト速度がこの範囲を超えると、シーケンスはどうなりますか?

答え:

1) 小プーリの直径が小さいと、ベルトにかかる曲げ応力が大きくなります。過度の曲げ応力を防ぐために、小プーリの最小直径を維持する必要があります。

2) 駆動輪の巻き角 (α1) はベルトの最大有効張力に影響します。 α1 が小さいほど、最大実効引張力は低くなります。最大有効引張力を高め、滑りを防止するには、一般にα1≧120°の巻き角を推奨します。

3) ベルト速度が 5 ~ 25 m/s の範囲外になると、影響が生じる可能性があります。この範囲を下回る速度では、より大きな実効牽引力 (Fe) が必要となり、ベルト数 (z) の増加とベルト駆動構造の大型化につながる可能性があります。逆にベルト速度が速すぎると遠心力(Fc)が大きくなりますので注意が必要です。

ヘリカルローリングの長所と短所。

答え:

利点

1) 摩耗が少なく、調整技術によりクリアランスをなくし、ある程度の予変形を生じさせることで剛性を高め、高い伝達精度を実現します。

2) セルフロック方式と異なり、直線運動を回転運動に変換することができます。

短所

1) 構造が複雑で製造上困難。

2) 特定の機構では、逆転を防ぐために追加のセルフロック機構が必要になる場合があります。

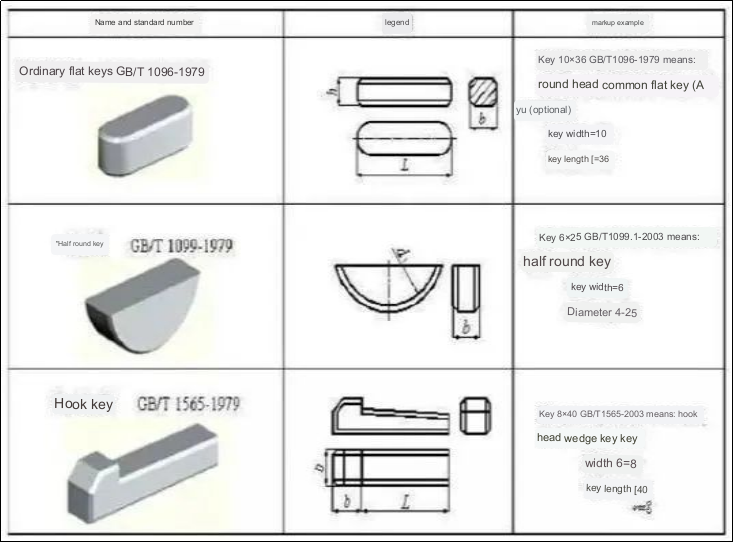

キーを選択するための基本原則は何ですか?

答え:

キーを選択するときは、タイプとサイズという 2 つの重要な考慮事項があります。タイプの選択は、キー接続の構造的特徴、使用要件、作業条件などの要因によって異なります。

一方、サイズの選択は、標準仕様と強度要件に従う必要があります。キーのサイズは、断面寸法 (キー幅 b * キー高さ h) と長さ L で構成されます。断面寸法 b*h の選択はシャフトの直径 d によって決まりますが、キーの長さ L は次のとおりです。これは、キーの長さ L がハブの長さを超えてはいけないことを意味します。また、ガイド用平キーのハブ長さL'は、ハブの長さと摺動距離を考慮して、軸径dの(1.5-2)倍程度が一般的です。

アネボンはその強力な技術力に依存し、CNC金属加工の要件を満たす高度な技術を継続的に開発しています。5軸CNCフライス加工、自動車の鋳造。私たちはすべての提案やフィードバックを高く評価します。良好な協力を通じて、私たちは相互の発展と向上を達成することができます。

中国のODMメーカーとして、Anebonはアルミプレス部品のカスタマイズと機械部品の製造を専門としています。現在、当社の製品は東南アジア、アメリカ大陸、アフリカ、東ヨーロッパ、ロシア、カナダを含む世界60カ国以上の様々な地域に輸出されています。 Anebon は、中国および世界の他の地域の潜在的な顧客との広範なつながりを確立することに尽力しています。

投稿日時: 2023 年 8 月 16 日