1. 金属表面粗さの概念

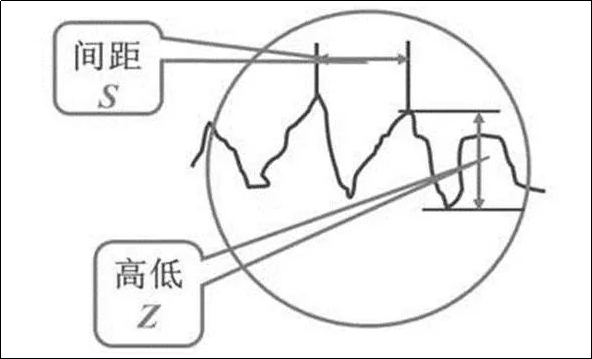

面粗さとは、加工面に存在する細かいピッチや小さな山谷の凹凸のことを指します。 2 つの山または 2 つの谷の間の距離 (波の距離) は非常に小さく (1mm 以下)、微細な幾何学的形状誤差に属します。

具体的には、小さな山や谷の高さと距離Sの程度を指します。一般に S で割ると次のようになります。

-

S<1mm は表面粗さです。

- 1≦S≦10mmはうねりです。

- S>10mmはF型です。

2. VDI3400、Ra、Rmax比較表

国の規格では、表面粗さ(単位はμm)を評価する指標として、形状の平均算術偏差Ra、凹凸の平均高さRz、最大高さRyの3つの指標を共通に使用することが定められています。実際の生産では Ra 指数がよく使用されます。プロファイルの最大微小高さ偏差 Ry は、日本などでは Rmax 記号で表されることが多く、欧米では VDI 指数が一般的です。以下は VDI3400、Ra、Rmax の比較表です。

VDI3400、Ra、Rmax比較表

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

3. 表面粗さの形成要因

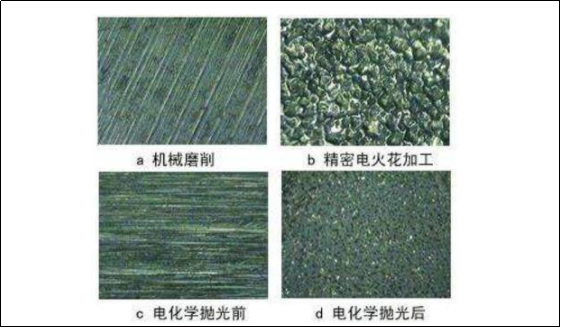

表面粗さは一般に、使用される加工方法や、工具と工具の表面との間の摩擦などのその他の要因によって形成されます。CNC加工部品加工中の影響、チップ剥離時の表層金属の塑性変形、加工装置や電気加工の放電ピット等における高周波振動。加工方法やワーク材質の違いにより、深さ、密度、形状は変化します。加工面に残る跡の質感も異なります。

4. 部品に対する表面粗さの影響の主な現れ方

1) 耐摩耗性に影響します。表面が粗くなるほど、合わせ面間の有効接触面積が小さくなり、圧力が大きくなり、摩擦抵抗が大きくなり、摩耗が早くなります。

2) フィット感の安定性に影響します。すきまばめの場合、表面が粗いほど摩耗しやすいため、加工中に隙間が徐々に大きくなります。接続強度。

3) 疲労強度に影響を与えます。粗い部品の表面には大きな谷があり、鋭い切り欠きや亀裂などの応力集中を受けやすく、疲労強度に影響を与えます。精密部品.

4) 耐食性に影響を与えます。部品の表面が粗いと、腐食性のガスや液体が表面の微細な谷を通して金属の内層に侵入しやすく、表面腐食が発生します。

5) 気密性に影響を与えます。粗い表面では密着できず、接触面の隙間からガスや液体が漏れてしまいます。

6) 接触剛性に影響します。接触剛性は、外力の作用下での接触変形に抵抗する部品の接合面の能力です。機械の剛性は主に、機械間の接触の剛性によって決まります。CNC旋盤部品.

7) 測定精度に影響を与えます。部品の測定面と測定ツールの測定面の表面粗さは、特に精密測定において、測定の精度に直接影響します。

さらに、表面粗さは、めっき皮膜、熱伝導率と接触抵抗、部品の反射と放射性能、液体と気体の流れに対する抵抗、導体表面の電流の流れにさまざまな程度の影響を与えます。

5. 表面粗さの評価基準

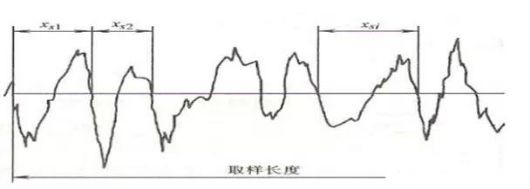

1. サンプリング長

サンプリング長とは、表面粗さ評価時に指定する基準線の長さです。部品の実際の表面の形成と質感の特性に応じて、表面粗さの特性を反映できる長さを選択し、実際の表面輪郭の一般的な傾向に従ってサンプリング長を測定する必要があります。サンプリング長を指定および選択する目的は、表面粗さの測定結果に対する表面のうねりや形状誤差の影響を制限し、弱めることです。

2. 評価長さ

評価長とは、プロファイルを評価するために必要な長さであり、1つまたは複数のサンプリング長が含まれてもよい。部品の表面の各部分の表面粗さは必ずしも均一ではないため、特定の表面粗さの特徴は 1 つのサンプリング長さでは合理的に反映されないため、表面粗さを評価するには表面上で複数のサンプリング長さを取得する必要があります。評価長は通常 5 つのサンプリング長で構成されます。

3. ベースライン

基準線は、表面粗さパラメータを評価するために使用されるプロファイルの中心線です。基準線には 2 種類あります。 等高線の最小二乗正中線:サンプリング長内で、等高線上の各点の等高線オフセット距離の二乗和が最小となり、幾何学的な等高線形状を持ちます。 。輪郭の算術平均正中線: サンプリング長内では、正中線の上と下の輪郭の面積は等しい。理論的には最小二乗正中線が理想的なベースラインですが、実際の応用ではそれを求めるのが難しいため、一般的には等高線の算術平均正中線に置き換えて、近似的な位置をもつ直線を使用することができます。測定中に交換してください。

6. 表面粗さの評価パラメータ

1. 高さ特性パラメータ

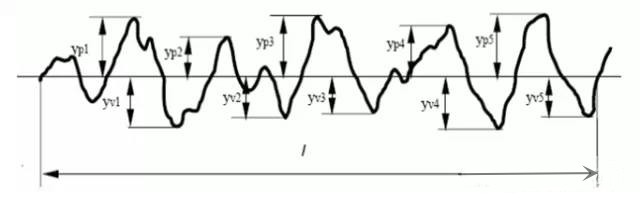

Ra プロファイル算術平均偏差: サンプリング長 (lr) 内のプロファイル偏差の絶対値の算術平均。実際の測定では、測定点数が多いほど正確なRaが得られます。

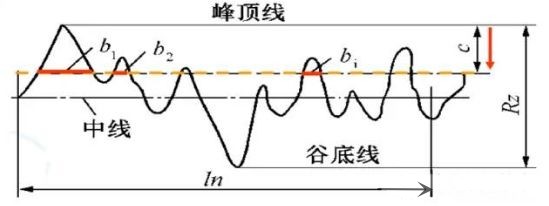

Rz プロファイルの最大高さ: プロファイルの頂点線と谷底線の間の距離。

通常の振幅パラメータの範囲では Ra が推奨されます。 2006年以前の国家規格では、Rzで表される「十点微粗さの高さ」と、輪郭の最大高さをRyで表す評価パラメータがありました。 2006 年以降、国家基準では微小粗さの 10 点高さが廃止され、Rz が使用されました。プロファイルの最大高さを示します。

2. 間隔特徴パラメータ

RSM輪郭要素の平均幅。サンプリング長さ内で、プロファイルの微細な凹凸間の距離の平均値。微小粗さの間隔は、中心線上のプロファイルの山と隣接するプロファイルの谷の長さを指します。同じRa値でもRsm値は必ずしも同じとは限らないため、映り込む質感は異なります。質感に注意を払う表面は、通常、Ra と Rsm の 2 つの指標に注意を払います。

のRMR形状特徴パラメータは、輪郭サポート長さの比率で表されます。これは、サンプリング長に対する輪郭サポート長の比率です。プロファイルサポートの長さは、プロファイルを正中線に平行な直線と交差させることによって得られる切断線の長さと、サンプリング長さ内のプロファイルのピークラインからの距離 c の合計です。

7. 表面粗さの測定方法

1. 比較方法

作業場での現場測定に使用され、中面や粗面の測定によく使用されます。測定した表面と、一定の値を記した粗さサンプルとを比較し、測定した表面粗さの値を求める方法です。

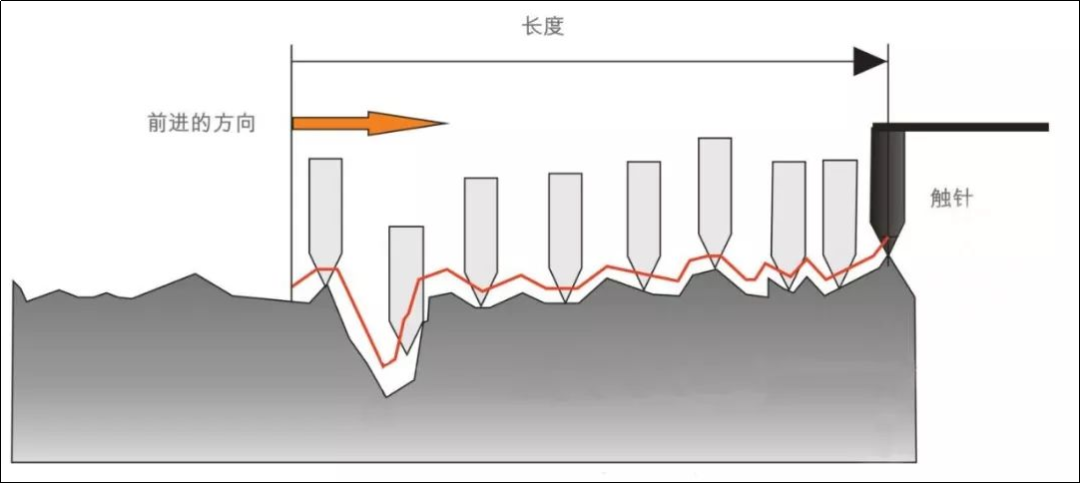

2. スタイラス方式

表面粗さは、先端曲率半径約2ミクロンのダイヤモンドスタイラスを使用し、測定面に沿ってゆっくりと滑らせます。ダイヤモンド針の上下変位は電気長センサーにより電気信号に変換され、増幅、フィルタリング、演算等を経て表示器に表示されます。表面粗さ値を求めることができ、記録計を使用して測定断面の輪郭曲線を記録することもできます。一般に、表面粗さの値のみを表示できる測定器を表面粗さ測定器と呼び、表面形状曲線を記録できる測定器を表面粗さプロファイラーと呼びます。これら 2 つの測定ツールは電子計算回路または電子コンピュータを備えており、輪郭の算術平均偏差 Ra、微細凹凸の十点高さ Rz、輪郭の最大高さ Ry などの評価パラメータを高い精度で自動的に計算できます。測定効率が良く、Ra 0.025~6.3ミクロンの表面粗さを測定します。

アネボンの永遠の追求は、「市場重視、習慣重視、科学重視」の姿勢と、ホットセール工場OEMサービス、オートメーション用高精度CNC機械加工部品の「品質は基本、信頼は第一、管理は先進」の理論です。工業用、アネボンのお見積りお問い合わせ。詳細については、当社までご連絡ください。Anebon ができるだけ早く返信いたします。

熱い販売工場中国 5 軸 CNC 機械加工部品、CNC 旋削部品と銅部品のフライス加工。あなたの期待に応えるさまざまなヘアグッズを展示する当社の会社、工場、ショールームへようこそ。一方、Anebon のウェブサイトにアクセスすると便利です。Anebon の営業スタッフが最高のサービスをお届けするために最善を尽くします。さらに詳しい情報が必要な場合は、Anebon までお問い合わせください。 Anebon の目的は、お客様の目標実現を支援することです。アネボンは、このWin-Winの状況を達成するために多大な努力を続けてきました。

投稿日時: 2023 年 3 月 25 日