これは業界関係者が治具の設計をまとめる際にまとめたものですが、決して単純なものではありません。さまざまなスキームを検討する過程で、予備設計には常に位置決めとクランプの問題があることがわかりました。このようにして、どんな革新的な計画も実際的な意義を失うことになるでしょう。位置決めとクランプの基本知識を理解することによってのみ、治具の設計と加工スキームの完全性を根本的に確保することができます。

ロケーターの知識

1、 ワーク側面からの位置決めの基本原理

ワークの側面から位置決めする場合、サポートと同様に 3 点の原則が最も基本的な原則となります。これは、「同一線上にない3点が平面を決める」という原理から導き出される三点原理と呼ばれる支持の原理と同じである。 4点のうち3点で顔を判定できるので、合計4点の顔を判定できます。しかし、どのように配置しても、同じ平面上に 4 番目の点を作成するのは非常に困難です。

▲三点主義

例えば、高さ固定のポジショナーを4台使用した場合、ワークに接触できるのは1箇所の3点のみで、残りの4点は接触しない可能性が高くなります。

したがって、ポジショナを構成する場合は、通常 3 点を基準にし、これら 3 点間の距離をできるだけ長くする必要があります。

また、ポジショナを構成する際には、かかる処理負荷の方向を事前に確認する必要があります。加工荷重の方向は、ツールハンドル/ツールの移動方向でもあります。ポジショナは送り方向の終端に構成されており、ワークの全体的な精度に直接影響を与える可能性があります。

一般に、ワークのブランク面の位置決めにはボルト式調整式ポジショナが使用され、固定式(固定式)はCNC 旋削部品接触面は研削加工)ポジショナはワークの加工面の位置決めに使用します。

2、 ワーク穴からの位置決めの基本原理

ワークの前工程で加工した穴を位置決めに使用する場合、位置決め用トレランスピンを使用する必要があります。ワークの穴精度とピン形状の精度を合わせ、はめあい公差に合わせて組み合わせることで、実際の要求に応える位置決め精度を実現します。

また、位置決めにピンを使用する場合、一般的に一方はストレートピン、もう一方はダイヤモンドピンを使用するため、ワークの組立、分解が容易になります。ワークがピンに引っかかることが稀にあります。

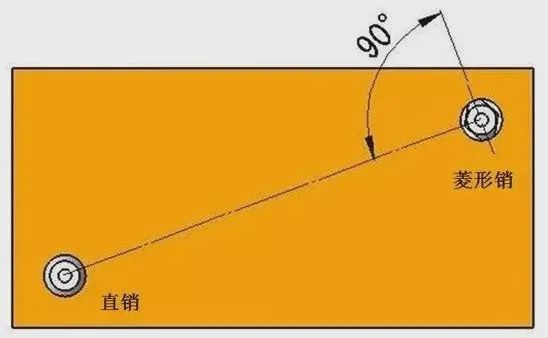

▲ピンで位置決め

もちろん、はめあい公差を調整することで両ピンともストレートピンを使用することも可能です。より正確な位置決めを行うには、通常、ストレート ピンとダイヤモンド ピンを使用するのが最も効果的です。

ストレートピンとダイヤモンドピンを使用する場合、ダイヤモンドピンの形状方向(ダイヤモンドピンがワークに接触する方向)の接続線は、通常、ストレートピンとダイヤモンドピンの接続線に対して90°直交する。角度位置決め(ワークの回転方向)を行う構成です。

クランプの関連知識

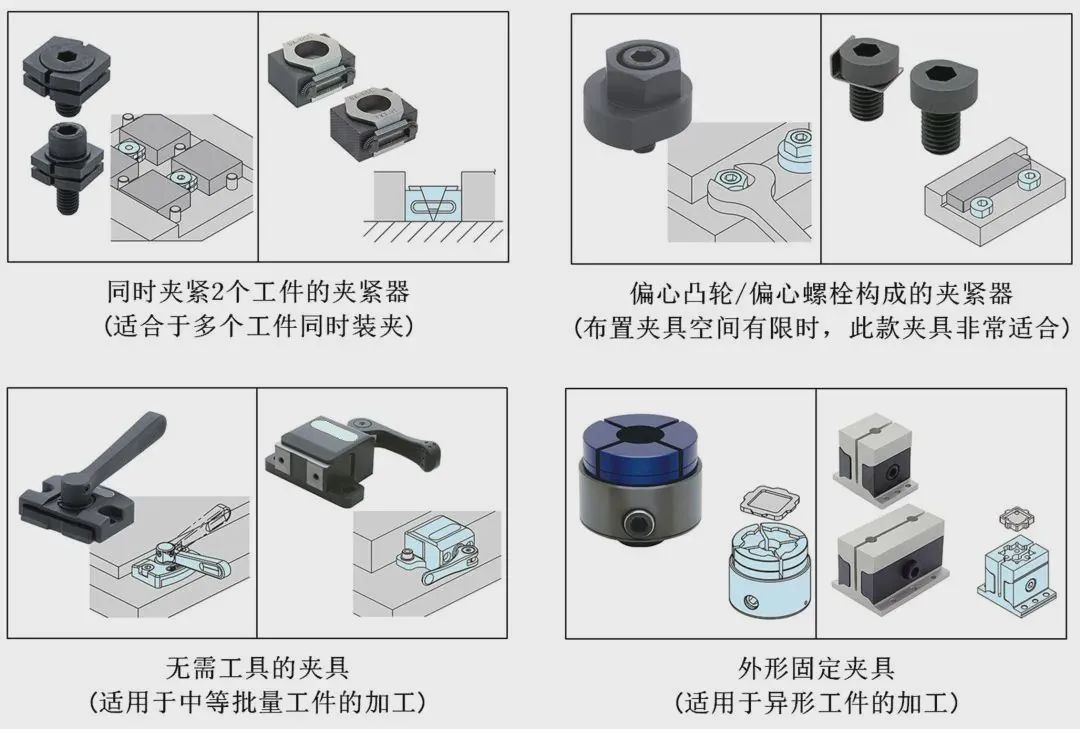

1、グリッパの分類

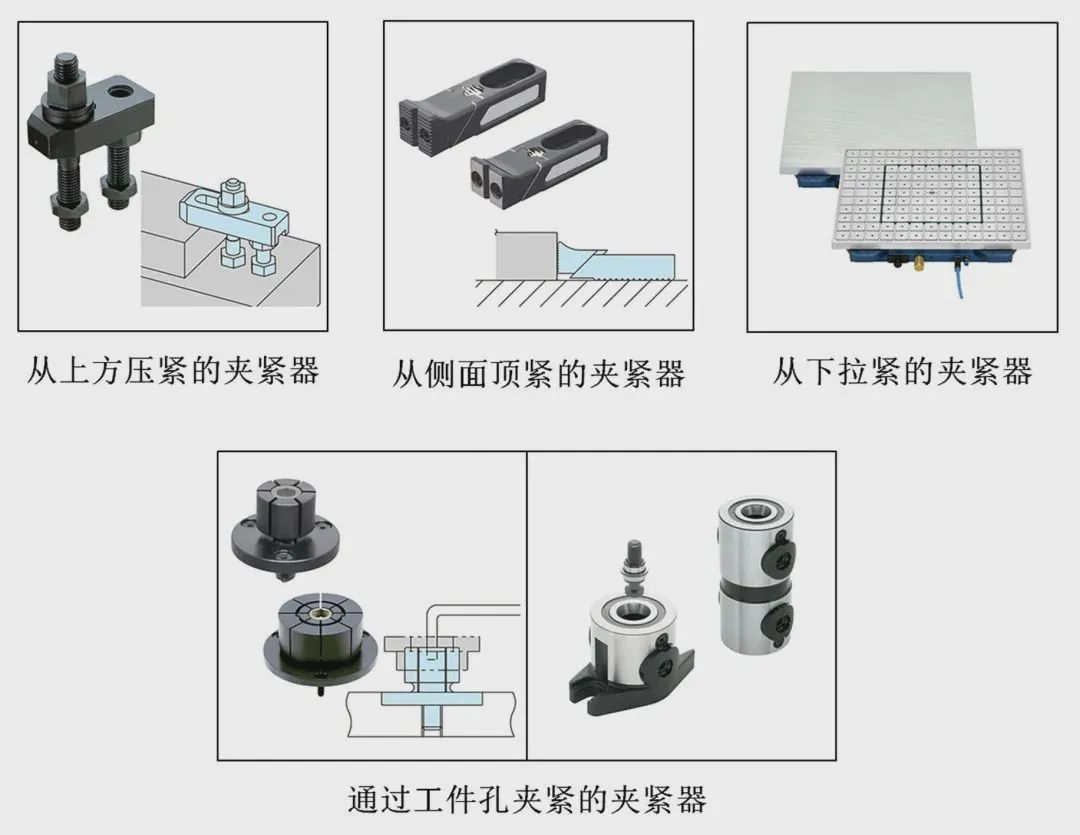

クランプ方向により、一般に次のカテゴリに分類されます。

次に、各種クランプの特徴を見てみましょう。

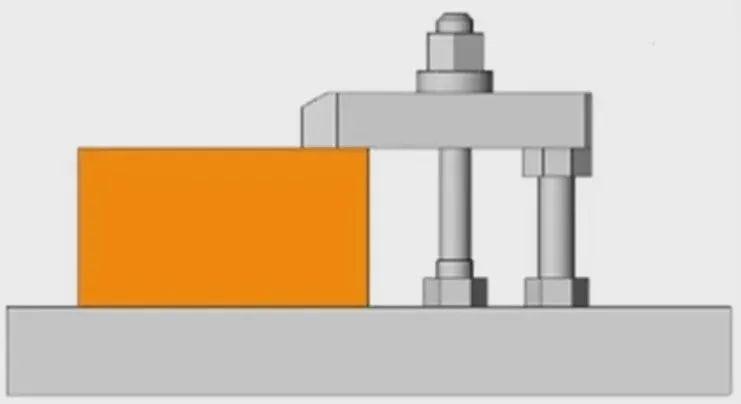

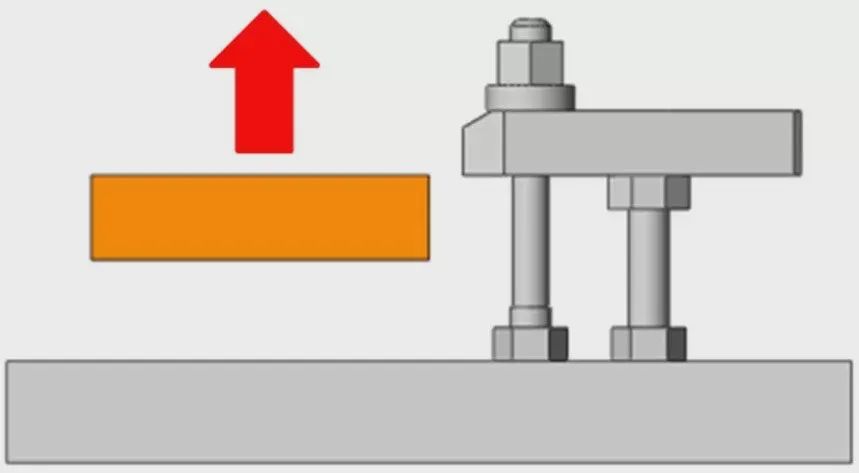

1. クランプを上から押し込む

ワークの上方から押し付けるクランプ装置は、クランプ時の変形が最も少なく、ワーク加工時に最も安定します。したがって、一般的にはワークの上からクランプすることが第一に考えられます。ワークの上からプレスするための最も一般的な治具は、手動の機械式治具です。例えば、下図のようなクランプは「ルーズリーフ型」と呼ばれます。プレスプレート、スタッドボルト、ジャック、ナットを組み合わせたクランプをルーズリーフクランプと呼びます。

また、ワークの形状に合わせて形状の異なるプレスプレートを選択することができます。のようなCNC 機械加工部品、旋削部品およびフライス加工部品。

ルーズリーフ型クランプのトルクとクランプ力の関係は、ボルトの押し付け力から計算できます。

ワークの上からクランプする場合は、ルーズリーフクランプの他に以下の類似クランプがあります。

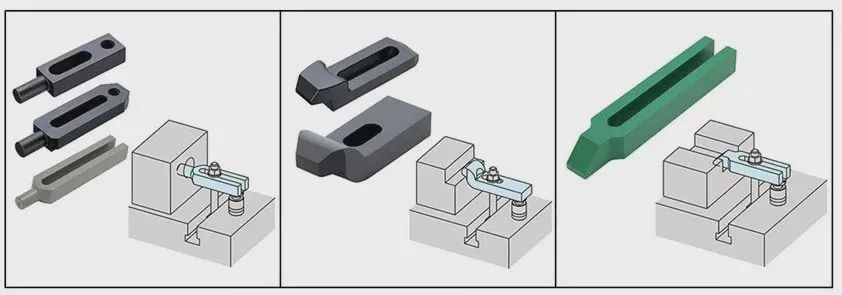

2. クランプを横から締め付ける

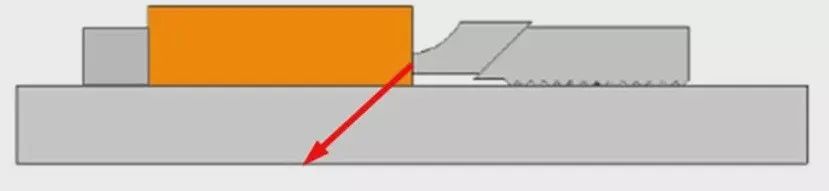

本来、ワークを上からクランプするクランプ方式が最も精度が安定し、ワークの加工負荷も最小です。ただし、ワークの上方に加工が必要な場合や、ワークの上方からのクランプが不向きで上方からのクランプが不可能な場合には、ワークの側面からクランプすることもできます。しかし、相対的に言えば、ワークを横からクランプすると浮き力が発生します。治具を設計する際には、この力をいかに排除するかに注意する必要があります。

上図のようにサイドクランプにも推力を発生させながら斜め下向きの力が働くため、ワークの浮き上がりを効果的に防止できます。

横からクランプするクランプには以下のような類似クランプもあります。

3. ワークをプルダウンから締め付けるクランプ装置

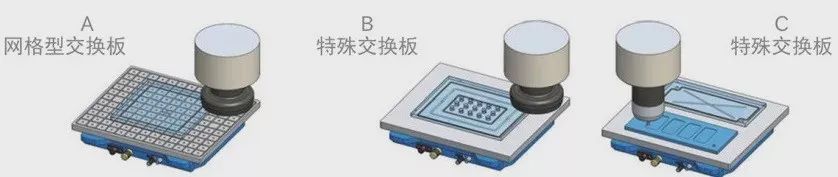

薄板ワークの上面を加工する場合、上からクランプすることができないだけでなく、横から圧縮することも無理があります。唯一の合理的なクランプ方法は、ワークピースを下から締め付けることです。ワークを下から引っ張る場合、ワークが鉄製であれば通常マグネット式クランプが使用できます。非鉄金属ワークの場合は、通常、張力調整に真空吸引カップを使用できます。

上記 2 つの場合、クランプ力はワークと磁石または真空チャックの間の接触面積に比例します。小型ワークの加工時に加工負荷が大きすぎると、理想的な加工効果が得られません。

また、磁石や真空吸盤を使用する場合、磁石や真空吸盤との接触面をある程度平滑にする必要があり、安全かつ正常に使用することができません。

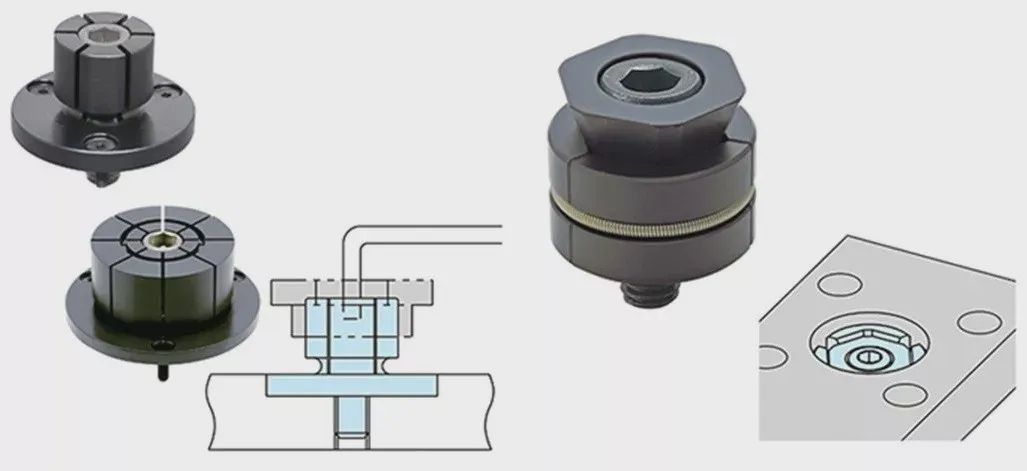

4. 穴付きクランプ装置

5軸加工機を使用して複数面を同時に加工したり、金型加工を行う場合、治具や工具による加工への影響を防ぐため、一般的にホールクランプ方式を使用するのが適切です。穴クランプはワークの上面や横からクランプする方式に比べ、ワークへの負担が少なく、効果的にワークを変形させることができます。

▲穴を直接加工

▲ クランプ用リベットをセット

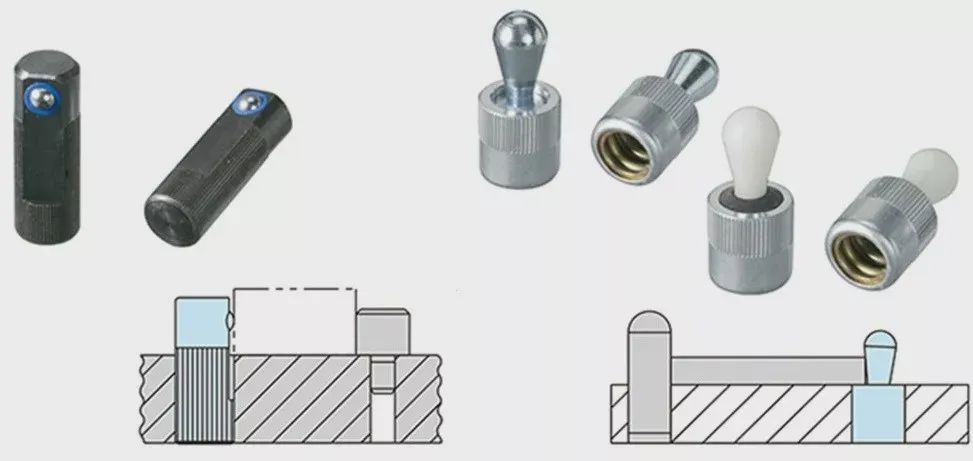

2、プリクランプ

上記は主にワークのクランプ治具に関するものです。操作性の向上やプリクランプの使い方も重要です。ワークをベースに垂直に設置すると重力によりワークが落下します。このとき、ワークを手で掴みながらグリッパを操作する必要があります。

▲ プリクランプ

ワークが重い場合や多数のワークを同時にクランプすると作業性が大幅に低下し、クランプ時間が非常に長くなります。この際、本スプリング式プリクランプ製品を使用すると、ワークを静止した状態でグリッパを動作させることができ、操作性が大幅に向上し、ワークのクランプ時間も短縮されます。

3、 グリッパ選定時の注意点

同一ツーリングで複数種類のクランプを使用する場合、締め付け・緩め用のツールを統一する必要があります。例えば左図のように、クランプ作業に様々なツールレンチを使用する場合、作業者の負担が大きくなり、ワークのクランプ時間も長くなります。例えば、下の右図では、現場作業者が作業しやすいように、ツールレンチとボルトのサイズを統一しています。

▲ ワーククランプの操作性

また、グリッパを構成する際には、ワーククランプの操作性を可能な限り考慮する必要があります。クランプ時にワークを傾ける必要がある場合、操作性が非常に不便です。治具を設計する際には、この状況を回避する必要があります。

投稿日時: 2022 年 10 月 24 日