治具の設計は通常、機械加工プロセスの後に、特定のプロセスの特定の要件に従って実行されます。CNC機械加工部品そしてCNC旋削部品が定式化される。プロセスを策定する際には、治具実現の可能性を十分に考慮し、必要に応じて治具の設計時にプロセスの修正案を提案することもできます。治具の設計の良さは、ワークの加工品質を安定して保証できるか、高い生産効率、低コスト、切りくずの除去のしやすさ、安全な作業、省力化、製造やメンテナンスの容易さによって測られるべきです。

1. 治具設計の基本原則

1. 使用中のワーク位置決めの安定性と信頼性を満足します。

2. 治具上でワークピースを確実に処理するのに十分なベアリングまたはクランプ強度がある。

3. クランププロセスでの簡単かつ迅速な操作を満たします。

4. 脆弱な部品は、すぐに交換できる構造でなければなりません。十分な条件が揃っている場合は、他のツールを使用しないことが最善です。

5. 調整または交換プロセス中にフィクスチャを繰り返し位置決めする信頼性を満たします。

6. 複雑な構造と高コストを可能な限り回避します。

7. 構成部品としては、できる限り標準部品を選択してください。

8. 社内製品の体系化・標準化を図る。

2. 治具設計の基礎知識

優れた工作機械治具は、次の基本要件を満たしている必要があります。

1. ワークの加工精度を確保するには、位置決め基準、位置決め方法、位置決め部品を正しく選択することが加工精度を確保する鍵となります。必要に応じて位置決め誤差を解析する必要があります。また、治具内の他の部品の構造が加工精度に与える影響にも注意する必要があります。治具がワークの加工精度要件を確実に満たせるようにするため。

2. 生産効率を向上させるには、特殊治具の複雑さを生産能力に適応させ、さまざまな高速かつ効率的なクランプ機構を可能な限り使用して、便利な操作を確保し、補助時間を短縮し、生産効率を向上させる必要があります。

3. 優れたプロセスパフォーマンスを備えた特別な治具の構造は、製造、組み立て、調整、検査、メンテナンスに便利な、単純かつ合理的である必要があります。

4. 優れた性能を備えた治具は、十分な強度と剛性を備え、操作が簡単、省力、安全で信頼性が高い必要があります。客観的な条件が許可され、経済的かつ適用可能であるという前提の下では、オペレータの労働強度を軽減するために、空気圧や油圧などの機械式クランプ装置を可能な限り使用する必要があります。治具は切りくずの除去も容易にする必要があります。必要に応じて切りくず除去構造を設けることで、切りくずによるワークの位置決めの乱れや工具の損傷を防止したり、切りくずの蓄積による高熱や加工装置の変形を防止したりすることができます。

5. 経済性の高い特殊治具は、できる限り標準部品、標準構造を使用し、構造が簡単で製作が容易になるよう努め、治具の製造コストを低減します。したがって、生産時の治具の経済的利益を向上させるために、設計時に注文と生産能力に従って治具スキームの必要な技術的および経済的分析を実行する必要があります。

3. 工具および治具設計の標準化の概要

1. 治具設計の基本的な方法と手順

設計前の準備 治具設計用の元の資料は次のとおりです。

a) 設計通知、部品完成図、ブランク図、加工ルートなどの技術情報、各工程の加工技術要件、位置決めとクランプ方式、前工程の加工内容、ブランク状態、工作機械や使用工具などを理解する。加工、検査測定具、加工代、切削量など。

b) 生産バッチと治具の必要性を理解する。

c) 使用する工作機械の主な技術パラメータ、性能、仕様、精度、治具等に接続される構造の接触寸法を理解する。

d) 備品の標準材料の在庫。

2. 治具の設計で考慮される問題点

一般的に治具の設計は単一構造であり、それほど複雑な構造ではないように感じられます。特に油圧式治具の普及により、本来の機械構造が大幅に簡素化されていますが、設計段階で詳細な検討を行わないと、不要なトラブルが発生します。必然的に発生します:

a) 加工するワークの抜き代。ブランクサイズが大きすぎると干渉します。そのため、設計前にラフ図を作成する必要があります。十分なスペースを残してください。

b) 治具の切りくず除去の滑らかさ。設計時の工作機械の加工スペースが限られているため、治具は比較的コンパクトなスペースで設計されることが多いです。このとき、切削液の流れの悪さなど、加工中に発生する鉄粉が治具の死角に蓄積し、将来的な問題を引き起こすことが無視されがちです。処理には多くのトラブルが伴います。したがって、実際のプロセスの開始時に、プロセス中に発生する問題を考慮する必要があります。結局のところ、設備は効率の向上と操作の容易化に基づいています。

c) 器具の全体的な開放度。オープン性を無視すると、オペレータによるカードの装着が困難となり、時間と手間がかかり、デザイン的にもタブーとなっている。

d) 治具設計の基本的な理論原則。各治具は何度も締めたり緩めたりする動作を繰り返す必要があるため、最初はユーザーの要求を満たしているかもしれませんが、追加の治具には精度保持が必要ですので、原則に反するものは設計しないでください。運よく今はできたとしても、長くは続かないでしょう。優れたデザインは時の試練に耐えるものでなければなりません。

e) 位置決め要素の交換可能性。位置決め要素は著しく摩耗しているため、迅速かつ簡単な交換を考慮する必要があります。より大きなパーツとして設計しないことが最善です。

治具設計の経験の蓄積は非常に重要です。デザインとデザインは別のものである場合もありますが、実際のアプリケーションでは別のものであるため、優れたデザインは継続的な蓄積と要約のプロセスです。

一般的に使用される器具は、その機能に応じて主に次の種類に分類されます。

01 型締め

02 穴あけおよびフライス加工工具

03 CNC、器具チャック

04 ガス試験、水試験設備

05 トリミングおよびパンチングツール

06 溶接工具

07 研磨治具

08 組立工具

09 パッド印刷、レーザー彫刻ツール

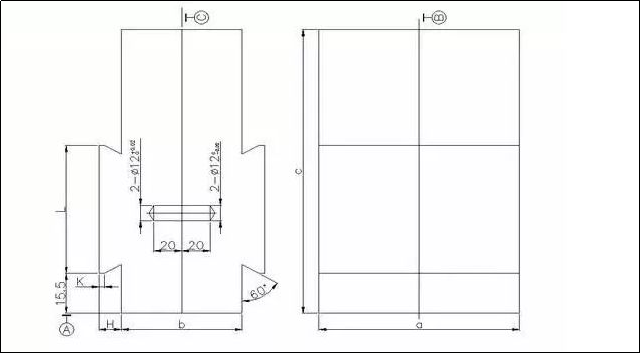

01 型締め

定義:製品の形状に合わせて位置決めとクランプを行うためのツール

デザインポイント:

1.このタイプのクランプ金型は主に万力に使用され、必要に応じて長さを切断できます。

2. 他の補助位置決め装置をクランプ金型上に設計することができ、クランプ金型は通常溶接によって接続されます。

3. 上の図は簡略化した図であり、金型キャビティ構造のサイズは特定の状況によって決まります。

4. 可動金型の適切な位置に直径 12 mm の位置決めピンをしっかりと合わせ、固定金型の対応する位置にある位置決め穴をスライドさせて位置決めピンに合わせます。

5. 組立キャビティは、設計時に縮みのない下図の外形面を基準に 0.1mm オフセットして拡大する必要があります。

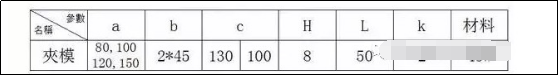

02 穴あけおよびフライス加工工具

デザインポイント:

1. 必要に応じて、いくつかの補助位置決め装置を固定コアとその固定プレート上に設計できます。

2. 上の図は簡略化した構造図であり、実際の状況は製品構造に従って設計する必要があります。

3. シリンダーは製品のサイズと加工時の応力によって異なり、SDA50X50 が一般的に使用されます。

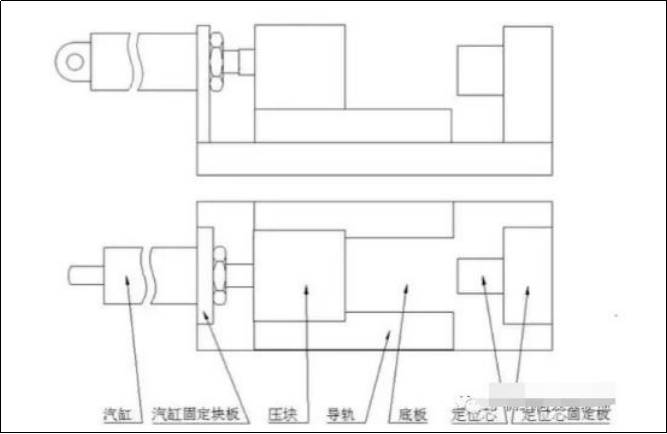

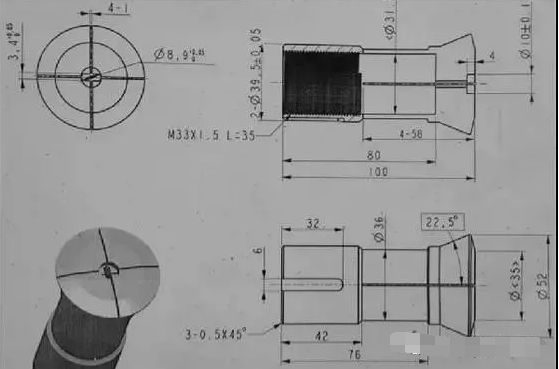

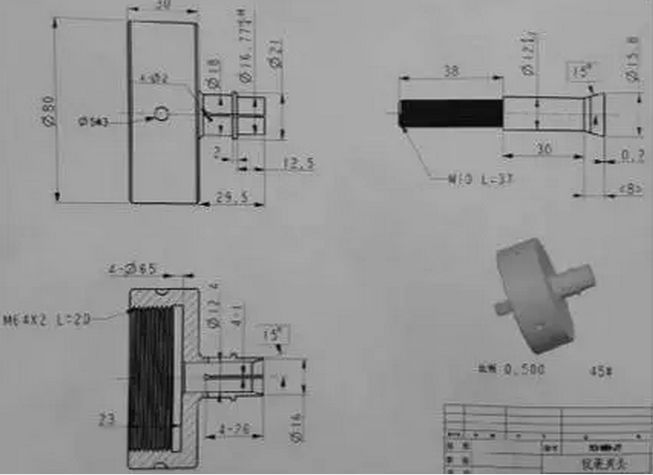

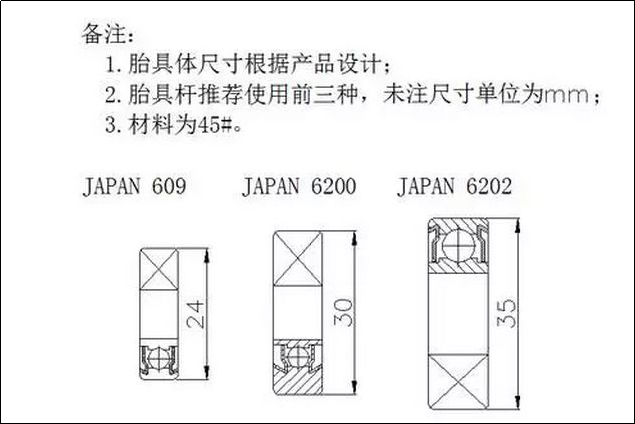

03 CNC、器具チャック

CNCチャック

インナーコレット

デザインポイント:

1. 上図に記載されていないサイズは、実際の製品の内穴サイズ構造に従って決定されます。

2.製品の内穴と接触する外円は、製造時に片側0.5mmのマージンを残す必要があり、最終的にCNC工作機械に取り付けて、変形や偏心を防ぐための寸法に旋削して仕上げます。焼入れプロセスによって引き起こされます。

3. アセンブリ部品の材質はばね鋼の使用を推奨し、タイロッド部品は 45# です。

4.タイロッドのネジM20は共通ネジであり、実際の状況に応じて調整できます。

計器用インナービームチャック

デザインポイント:

1. 上の写真は参考図であり、実際の製品の外形寸法と構造に従ってアセンブリのサイズと構造が決定されます。

2. 材質は 45#、焼入れ済みです。

計器アウタービームチャック

デザインポイント:

1. 上の写真は参考図であり、実際のサイズは製品の内穴のサイズと構造によって異なります。

2. 製品の内穴に接触する外円は、製造時に片側0.5mmのマージンを残す必要があり、最終的に器具旋盤に取り付けて、変形や偏心が発生しないように寸法に合わせて旋削して仕上げます。焼入れプロセスによる。

3. 材質は 45#、焼入れ済みです。

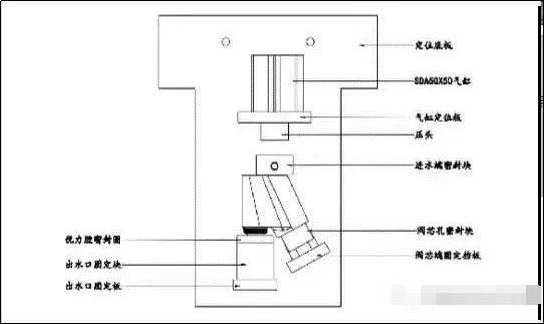

04 ガステストツール

デザインポイント:

1. 上の写真はガス検査ツールの参考写真です。具体的な構造は実際の製品構造に合わせて設計する必要があります。そのアイデアは、可能な限り単純な方法で製品を密閉し、テストが必要な部分にガスを充填して気密性を確認することです。

2. シリンダーのサイズは製品の実際のサイズに応じて調整できますが、シリンダーのストロークが製品のピッキングと配置の利便性を満たすことができるかどうかも考慮する必要があります。

3. 製品と接触するシール面は、一般に優れたゴム、NBRゴムリングなどの圧縮性に優れた材料で作られています。同時に、製品の外観に接触する位置決めブロックがある場合は、白いプラスチックのプラスチックブロックを使用するようにし、使用中にそれらを使用するようにしてください。中カバーは製品の外観を損なわないように綿布で覆われています。

4. 漏れたガスが製品キャビティ内に滞留し、誤検出が発生しないように、製品の配置方向を考慮して設計してください。

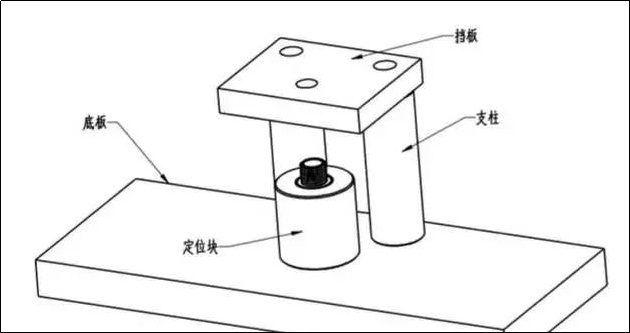

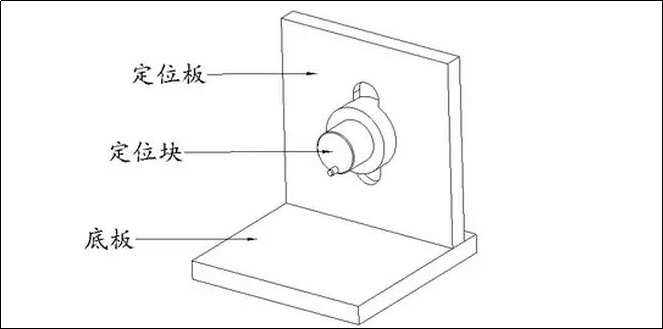

05 パンチングツーリング

設計のポイント: 上の図は、パンチングツールの一般的な構造を示しています。底板の機能は、パンチングマシンの作業台への固定を容易にすることです。位置決めブロックの機能は製品を固定することであり、特定の構造は製品の実際の状況に応じて設計されており、中心点は製品のピックアンドプレースを容易かつ安全にするために周囲にあります。バッフルの機能は、製品をパンチングナイフから分離しやすくすることです。ピラーは固定バッフルとして機能します。上記各部品の組み付け位置や寸法は、実際の製品の状況に応じて設計可能です。

06 溶接工具

溶接ツールは主に、溶接アセンブリ内の各コンポーネントの位置を固定し、溶接アセンブリ内の各コンポーネントの相対的なサイズを制御するために使用されます。その構造は主に位置決めブロックであり、実際の構造に応じて設計する必要があります。アルミ加工部品そして真鍮加工部品。製品を溶接ツールに配置するときは、溶接加熱プロセス中の密閉空間の過剰な圧力が溶接後の部品のサイズに影響を与えるのを防ぐため、ツール間に密閉空間を作成することは許可されていないことに注意してください。 。

07 研磨治具

08 組立工具

組立工具は主に、コンポーネントの組立工程中に補助的な位置決めを行うための装置として使用されます。その設計思想は、部品の組み立て構造に従って製品を簡単に取り出して配置できること、組み立てプロセス中に製品の外観表面が損傷することがないこと、組み立て中に製品を保護するために製品を綿布で覆うことができることです。使用。材料の選択では、白い接着剤などの非金属材料を使用するようにしてください。

09 パッド印刷、レーザー彫刻ツール

設計ポイント: 製品の実際の状況の文字要件に従って、ツールの位置決め構造を設計します。製品の取り出しや設置の利便性、製品の外観の保護に注意を払う必要があります。製品と接触する位置決めブロックおよび補助位置決め装置は、白色の接着剤などの非金属材料で作られている必要があります。 。

投稿日時: 2022 年 12 月 26 日