ツーリング治具の開発は通常、部品の機械加工プロセスが確立された後、特定のプロセスの特定のニーズに従って行われます。プロセスを策定する際には、フィクスチャの実装の実現可能性を十分に考慮することが重要です。治具を作成するときは、必要に応じてプロセスの調整を提案する必要があります。

ツーリング治具の設計の品質は、ワークピースの加工品質を一貫して確保し、高い生産効率を達成し、コストを最小限に抑え、便利な切りくず除去を可能にし、安全な操作を確保し、労力を節約し、容易な製造と作業を促進する能力に基づいて評価される必要があります。メンテナンス。評価のパラメータには次の要素が含まれます。

1. 治具設計の基本ガイドライン

1)使用中のワーク位置決めの安定性と信頼性を確保します。

2)治具上でのワークの処理を保証するために、適切な耐荷重またはクランプ強度を提供します。

3)クランププロセス中の簡単かつ迅速な操作を可能にします。

4)交換可能な構造を備えたウェアラブル部品を組み込み、条件が許せば他のツールの使用を理想的には避けます。

5)調整または交換中の治具の繰り返し位置決めの信頼性を確立します。

6)可能な限り複雑な構造を避けて、複雑さとコストを最小限に抑えます。

7)構成部品は可能な限り標準部品を使用します。

8)社内製品の体系化・標準化を確立します。

2. ツーリングと治具の設計に関する基礎知識

優れた工作機械治具は、次の基本要件を満たしている必要があります。

1)ワークの加工精度を保証するには、適切な位置決め基準、手法、部品を選択し、必要に応じて位置決め誤差解析を行う必要があります。治具がワークピースの精度仕様を確実に満たすようにするには、治具の構造要素が加工に及ぼす影響にも注意を払う必要があります。

2)生産効率を高めるために、生産能力に合わせて特殊治具の複雑さを調整します。操作を簡素化し、補助時間を短縮し、生産効率を高めるために、可能な限りさまざまな高速かつ効率的なクランプ機構を利用します。

3)専用治具はシンプルで合理的な構造を採用し、操作性に優れ、製造、組立、調整、検査、メンテナンスの合理化を図ります。

4)高性能の作業治具は、十分な強度と剛性を備え、簡単、効率的、安全で信頼性の高い操作を備えている必要があります。実行可能かつコスト効率が高い場合は常に、空気圧、油圧、その他の機械化されたクランプ装置を使用して、オペレータの労働力を軽減します。さらに、ツーリング固定具は、切りくずの除去を容易にし、必要に応じて、切りくずがワークピースの位置決めを損なったり、工具が損傷したり、熱の蓄積やプロセスシステムの変形を引き起こしたりするのを防ぐための構造を実装する必要があります。

5)経済効率の高い特殊治具は、可能な限り標準的な部品および構造を使用する必要があります。シンプルな設計と簡単な製造を目指して、治具の製造コストを最小限に抑えます。したがって、設計段階で注文と生産能力に基づいて治具ソリューションの必要な技術的および経済的分析を実行し、生産中の治具の経済的メリットを高めます。

3. 治具設計の標準化の概要

1. ツーリングおよび治具設計の基本的な方法と手順

設計前の準備 ツーリングおよび治具設計の元のデータには次のものが含まれます。

a)他の技術的な詳細とともに、設計通知、完成した部品図面、予備スケッチ、プロセス ルートを提供します。位置決めやクランプ方法、前段階の加工内容、表面状態、使用する工作機械、治具、検査装置、加工公差、切削量など、各工程の技術要件を理解します。

b)生産バッチサイズと治具の要件を理解します。

c)使用する工作機械の治具接続部の構造に関連する主要な技術パラメータ、性能、仕様、精度、寸法をよく理解してください。

d)設備材料の標準在庫を維持します。

2. 治具の設計で考慮すべき問題

クランプの設計は一般的に単一構造になっており、それほど複雑な構造ではない印象を受けます。特に現在では油圧クランプの普及により、本来の機械構造が大幅に簡素化されています。しかし、設計段階で詳細な考慮が払われていないと、必然的に無用なトラブルが発生します。

a)オーバーサイズによる干渉を防ぐため、ワークの余白を正確に考慮して設計してください。十分なスペースを確保できるように、設計プロセスを進める前に空の図面を準備してください。

b)効率的な操作と治具のスムーズな切りくず除去を確保するには、設計段階の早い段階で鉄粉の蓄積や切削液の流出不良などの潜在的な問題に対処することが重要です。効率と操作性の向上という治具の目的を最適化するには、最初から加工上の問題を予測して解決することが不可欠です。

c)器具の全体的な開放性を強調して、オペレーターの設置プロセスを簡素化し、時間と労力のかかる作業を回避します。器具の開放性を無視すると、設計上好ましくありません。

d)精度と寿命を維持するために、治具の設計における基本的な理論原則を常に遵守してください。たとえ初期のユーザー要件を満たしているように見えても、設計はこれらの原則を妥協してはなりません。優れた設計は時の試練に耐えるものでなければなりません。

e)深刻な摩耗に対処し、より大きく複雑な部品の設計を避けるために、位置決めコンポーネントを迅速かつ簡単に交換することを検討してください。交換の容易さは、コンポーネント設計における重要な要素である必要があります。

治具設計の経験の蓄積は非常に重要です。デザインと実用化は別のこともあるため、優れたデザインとは継続的な蓄積と要約のプロセスです。

一般的に使用される作業治具は、その機能に応じて主に次のカテゴリに分類されます。

01 クランプモールド

02 穴あけおよびフライス加工工具

03 CNC、器具チャック

04 ガス検査および水検査ツール

05 トリミングおよびパンチングツール

06 溶接工具

07 研磨治具

08 組立工具

09 パッド印刷、レーザー彫刻ツール

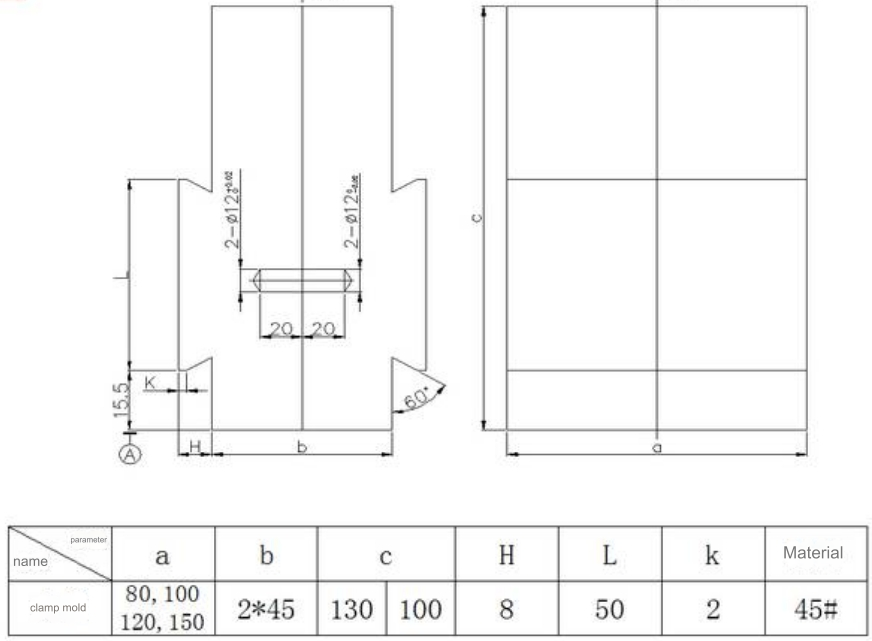

01 クランプモールド

意味: 製品の形状に合わせて位置決め・クランプを行うためのツールです。

デザインポイント:

1)この種のクランプはバイスに主に使用されており、要件に応じてトリミングできる柔軟性を備えています。

2)追加の位置決め補助具をクランプ金型に組み込むことができ、通常は溶接によって固定されます。

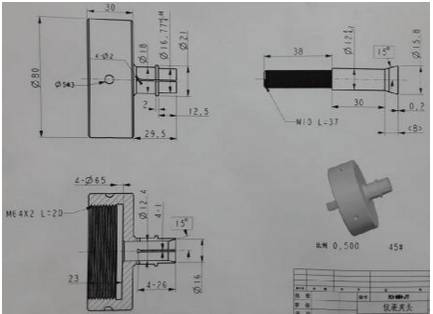

3)上図は簡略化したものであり、金型キャビティ構造の寸法は特定の状況によって異なります。

4)直径 12mm の位置決めピンを可動金型に適切に配置し、固定金型の対応する穴はピンがスムーズに収まるように設計されています。

5)設計段階で、収縮していないブランク図面の外形面を考慮して、アセンブリキャビティを調整し、0.1 mm 拡大する必要があります。

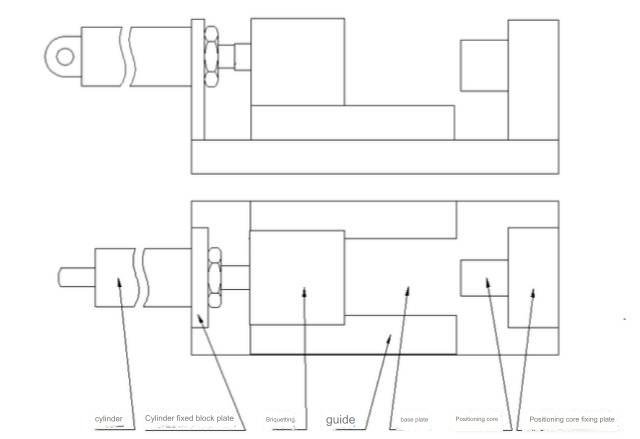

02 穴あけおよびフライス加工工具

デザインポイント:

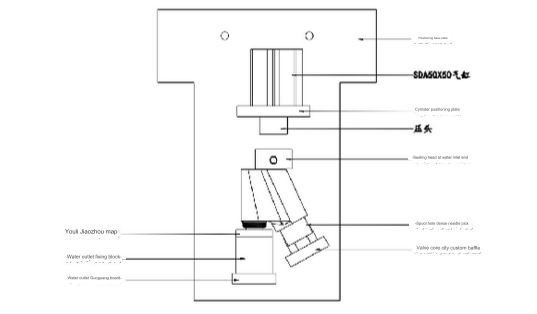

1)必要に応じて、追加の位置決め機構を固定コアとそれに対応する固定プレートに組み込むことができます。

2)記載の画像は基本的な構造概要です。実際の使用状況により、製品の構造に合わせた設計が必要となります。

3)シリンダの選択は、製品の寸法と加工時に受ける応力に影響されます。このようなシナリオでは、SDA50X50 が一般的な選択肢です。

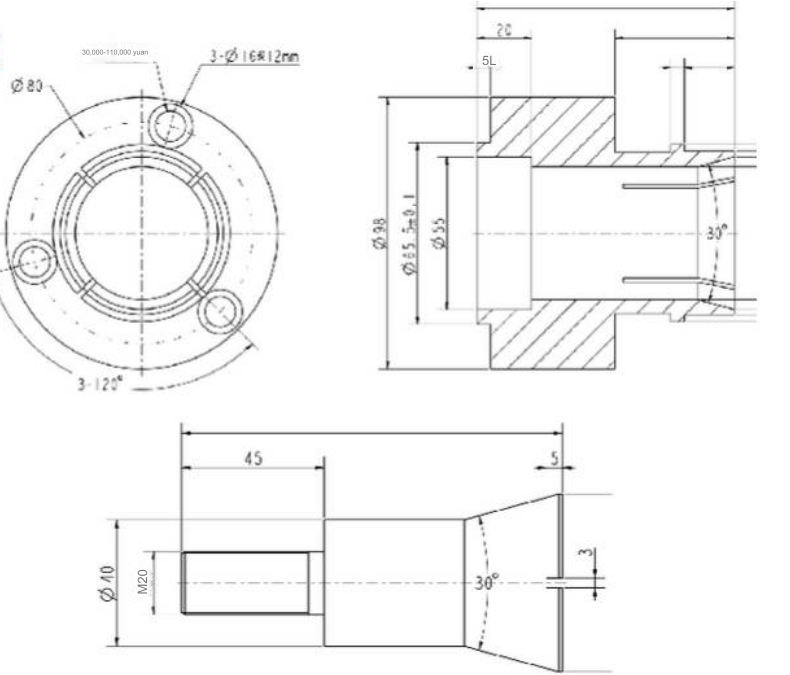

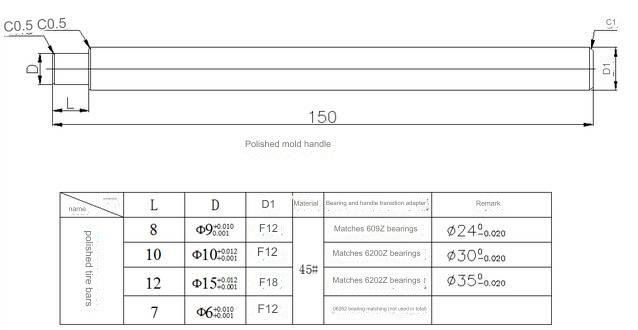

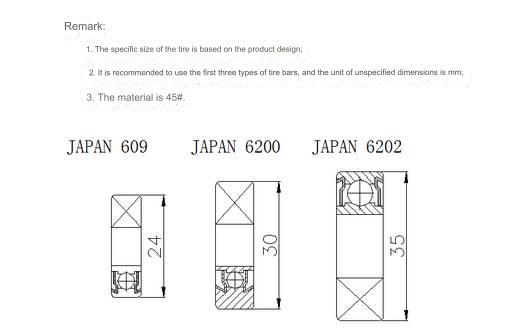

03 CNC、器具チャック

CNCチャック

トーインチャック

デザインポイント:

1. 上の図に記載されていない寸法は、実際の製品の内穴サイズ構造に基づいています。

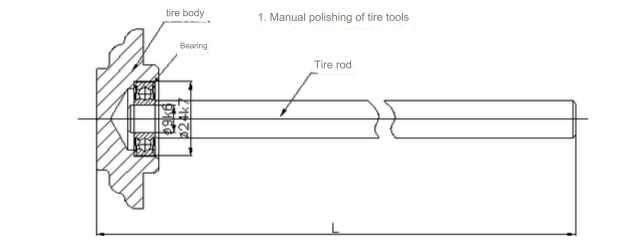

2.製品の内穴と位置決め接触する外円は、製造時に片側0.5mmのマージンを残す必要があり、最終的にCNC工作機械に取り付けられ、変形や変形を防ぐためのサイズに精密に旋削されます。焼入れプロセスによって生じる偏心。

3. アセンブリ部分の材料としてばね鋼を使用し、タイロッド部分には 45# を使用することをお勧めします。

4. タイロッド部のネジM20は一般的なネジであり、実際の状況に応じて調整できます。

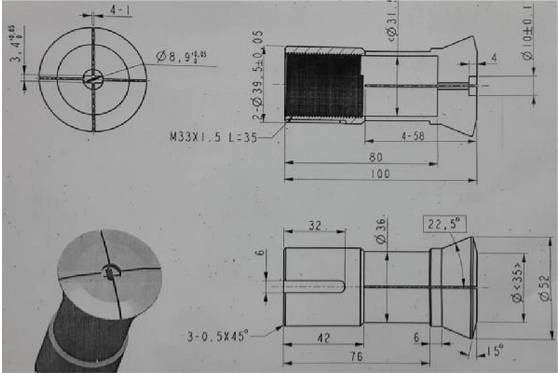

計器トーインチャック

デザインポイント:

1. 上の写真は参考図であり、アセンブリの寸法と構造は実際の製品の寸法と構造に基づいています。

2. 材料は 45# で焼入れされています。

器具の外部クランプ

デザインポイント:

1. 上の写真は参考図であり、実際のサイズは製品の内穴サイズ構造によって異なります。

2. 製品の内穴と位置決め接触する外円は、製造時に片側0.5mmの余裕を持たせる必要があり、最終的に器具旋盤に取り付けて、変形や偏心を防ぐための寸法に精密に旋削します。焼入れプロセスによって引き起こされます。

3. 材質は 45# で焼入れされています。

04 ガス検査ツール

デザインポイント:

1) 提供された画像は、ガス試験ツールのガイドとして機能します。特定の構造の設計は、実際の製品と一致している必要があります。目標は、ガステストを行い、製品の完全性を確認するための簡単なシール方法を作成することです。

2)シリンダサイズは製品寸法に合わせて調整できるため、取り扱いが容易なシリンダストロークを確保できます。CNC加工品.

3)製品と接触するシール面には、ユニグルーやNBRゴムリングなどの圧縮力の強い材料が多く使用されます。また、製品の外面に接触する位置決めブロックを使用する場合は、作業中に白い接着剤のプラスチックブロックを使用することをお勧めします。さらに、中心を綿布で覆うことで、製品の外観を保護します。

4) 製品キャビティ内のガス漏れが誤検出につながる可能性があるため、製品の配置を考慮した設計が必要です。

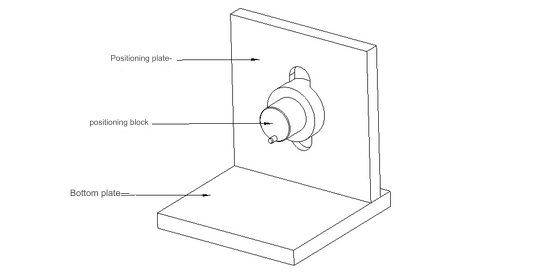

05 パンチングツーリング

デザインポイント:

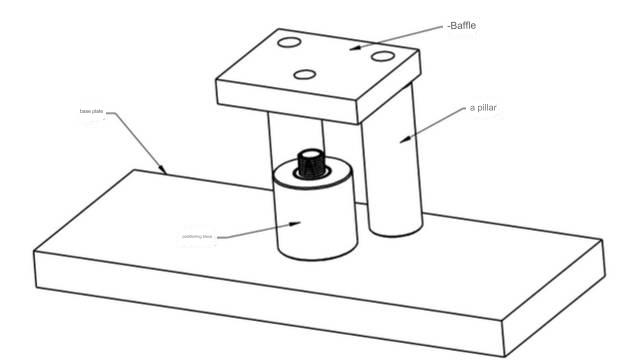

上の画像は、パンチング ツールの一般的なレイアウトを示しています。ベースプレートはパンチマシンの作業台にしっかりと取り付けられ、位置決めブロックは製品を安定させるために採用されています。正確な構成は、特定の製品要件に合わせて調整されます。中心点により、製品の安全かつ楽な取り扱いと配置が可能になり、バッフルはパンチナイフから製品を分離するのに役立ちます。

支柱はバッフルを所定の位置に固定する役割を果たし、これらのコンポーネントの組み立て位置と寸法は、製品の固有の特性に合わせてカスタマイズできます。

06 溶接工具

溶接ツールの主な機能は、溶接アセンブリ内の各コンポーネントの正確な位置を確保し、各部品のサイズを一貫して確保することです。コア構造は、特定の構造に一致するようにカスタム設計された位置決めブロックで構成されます。CNC機械加工されたアルミニウム部品。重要なのは、製品を溶接ツールに配置する際、溶接および加熱プロセス中の過剰な圧力による部品サイズへの悪影響を防ぐために、密閉された空間を作らないようにすることが重要です。

07 研磨治具

08 組立工具

組立工具の主な機能は、コンポーネントの組立中に位置決めをサポートすることです。部品の組立構造に合わせて、製品の持ち上げ・置きやすさを高めることを設計コンセプトとしています。組み立て中に製品の外観が損なわれないこと、および使用中にカバーできることを確認することが重要です。綿布を使用して製品を保護し、材料を選択する際には白接着剤などの非金属材料の使用を考慮してください。

09 パッド印刷、レーザー彫刻ツール

デザインポイント:

実際の製品の彫刻要件に応じて、ツールの位置決め構造を設計します。製品の取り出しと配置の利便性、製品の外観の保護に注意してください。製品に接触する位置決めブロックおよび補助位置決め装置は、可能な限り白色接着剤などの非金属材料を使用してください。

Anebonは、最先端の生産設備、経験豊富で資格のあるエンジニアと労働者、認められた品質管理システム、そして中国の卸売OEMプラスチックABS/PA/POMに対するフレンドリーな専門販売チームの販売前/販売後のサポートを備えています。CNC金属旋盤CNC フライス加工 4 軸/5 軸 CNC 加工部品、CNC旋削部品。現在、アネボンは、相互の利益に応じて、海外の顧客とのさらなる協力を模索しています。まずは無料体験をしていただき、詳しくはお問い合わせください。

2022 高品質の中国 CNC および機械加工、経験豊富で知識豊富な人材のチームにより、Anebon の市場は南米、米国、中東、北アフリカをカバーしています。アネボンとの良好な協力関係により、多くのお客様がアネボンの友達になりました。当社の製品のいずれかが必要な場合は、今すぐ当社までご連絡ください。 Anebon は、すぐにご連絡をお待ちしております。

投稿日時: 2024 年 2 月 26 日