機械加工における位置決めとクランプについてどのくらい知っていますか?

正確で正確な結果を得るには、位置決めとクランプが加工の重要な側面です。

機械加工時の位置決めとクランプの重要性について学びます。

ポジショニング: これは、切削工具に対するワークピースの正確な配置です。希望の寸法と切断パスを得るには、3 つの主軸 (X、Y、Z) に沿ってワークピースを位置合わせする必要があります。

精密な加工にはアライメントが非常に重要です。エッジファインダー、インジケーター、三次元測定機 (CMM) などの技術を使用して、ワークを正確に位置合わせすることができます。

一貫した位置決めを行うには、データム面または基準点を確立することが不可欠です。これにより、後続のすべての加工を共通の表面または基準点に基づいて行うことができます。

クランプはワークを機械に固定するプロセスです:安定性を提供し、不正確な加工につながる可能性のある振動や動きを防ぎます。

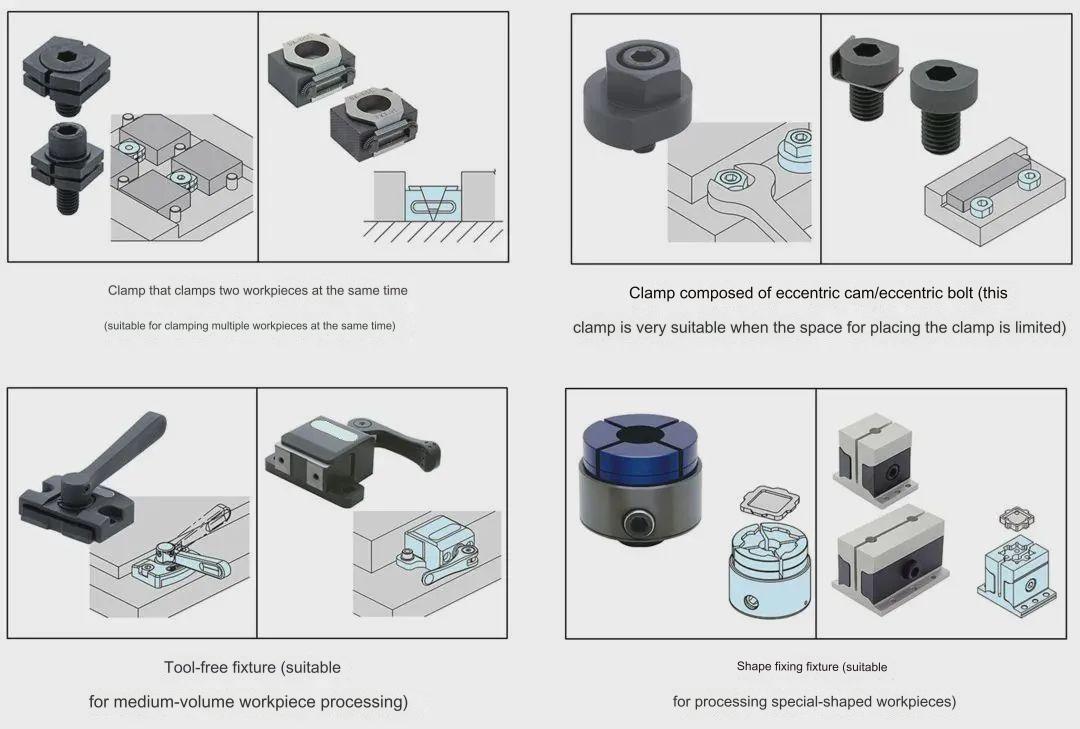

クランプの種類:加工に使用できるクランプにはさまざまな種類があります。これらには、磁気クランプや空圧式、油圧式、または油圧空圧式のクランプが含まれます。クランプ方法の選択は、サイズと形状、加工力、特定の要件などの要素に基づいて行われます。

クランプ技術:適切なクランプには、クランプ力を均等に分散し、ワークピースに一定の圧力を維持し、歪みを回避することが含まれます。安定性を維持しながらワークピースへの損傷を防ぐには、適切なクランプ圧力を使用することが不可欠です。

フィクスチャは、ワークピースをクランプして位置決めする特別なツールです。機械加工作業のサポート、調整、安定性を提供します。これにより、エラーのリスクが軽減され、生産性が向上します。

治具にはさまざまな種類があります、V ブロックやアングル プレートなど。カスタム設計も可能です。適切な治具の選択は、部品の複雑さと機械加工のニーズによって決まります。

治具の設計には要素を慎重に考慮する必要がありますワークピースの寸法、重量、材質、アクセス要件など。優れた治具設計により、効率的な加工のための最適なクランプと位置決めが保証されます。

公差と精度:機械加工時に厳しい公差と精度を達成するには、正確な位置決めとクランプが不可欠です。クランプや位置決めにわずかな誤差があると、寸法の変動が生じ、品質が低下する可能性があります。

検査と検証:品質の一貫性を確保するには、クランプと位置決めの精度を定期的に検査および検証することが不可欠です。機械加工部品の精度を検証するには、ノギスやマイクロメーター、CMM などの測定装置を使用できます。

これほど単純ではありません。最初の設計では、クランプと位置決めに関して常に問題が発生することがわかりました。革新的なソリューションはその関連性を失います。治具設計の完全性と品質を確保するには、位置決めとクランプの基本知識を理解する必要があります。

ロケーターの知識

1. ワークの位置決めは横から行うのが基本です。

ワークを側面から位置決めする場合もサポートと同様に3点原理が基本となります。 3点の原則はサポートと同じです。この原理は、「互いに交わらない3本の直線が平面を決める」という事実から導かれます。 4 つの点のうち 3 つを使用して平面を決定できます。これは、合計 4 つの表面を決定できることを意味します。点がどのように配置されているかに関係なく、同じ平面上に 4 番目の点を取得するのは困難です。

▲3点主義

たとえば、4 つの高さ固定ポジショナーを使用する場合、ワークピースと接触できるのは特定の 3 点だけであり、残りの 4 点目は接触しない可能性が高くなります。

したがって、ロケーターを構成する際、一般的には 3 つのポイントに基づいて、これらのポイント間の距離を最大化します。

また、ポジショナを配置する際には、加工負荷のかかる方向を事前に確認することが重要です。加工荷重の方向は工具ホルダ/工具の動きと一致します。送り方向の終端にポジショナを配置すると、ワークの全体的な精度に直接影響します。

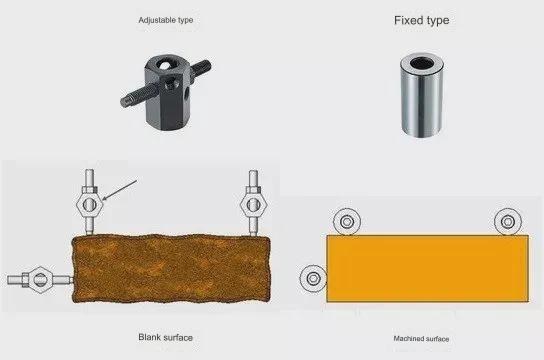

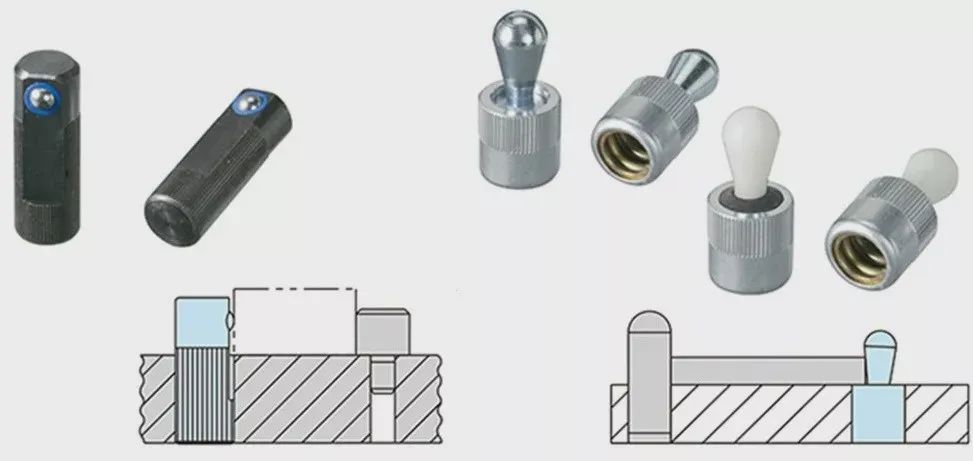

一般的に、ワークの粗面の位置決めにはボルト式調整式ポジショナが使用され、ワークの加工面の位置決めには固定式ポジショナ(ワーク接触面が研磨されたもの)が使用されます。機械加工部品.

2. ワーク穴による位置決めの基本原理

前工程で加工した穴を利用して位置決めを行う場合、公差のあるピンを使用する必要があります。ワークの穴精度とピン形状の精度を合わせ、はめあい公差を基に組み合わせることで、実際の要求を満たす位置決め精度を実現します。

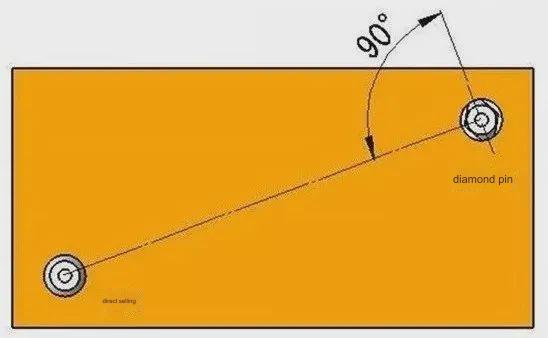

また、位置決めにピンを使用する場合は、ダイヤモンドピンと並んでストレートピンを使用するのが一般的です。これにより、ワークの組み立てや分解が容易になるだけでなく、ワークとピンが固着する可能性も最小限に抑えられます。

▲ピン位置決めを利用する

確かに、両方の位置に真っ直ぐなピンを利用することにより、最適な嵌合公差を実現することが可能です。ただし、位置決めの精度を高めるには、ストレートピンとダイヤモンドピンを組み合わせた方が効果的です。

ストレートピンとひし形ピンを併用する場合、一般的にはひし形ピンの配置方向とワークを結ぶ線が、ストレートピンとひし形ピンを結ぶ線と直角(90°)になるように配置することを推奨します。菱形のピン。この特定の配置は、位置決めの角度とワークピースの回転方向を決定する際に重要です。

クランプ関連の知識

1. クランプの分類

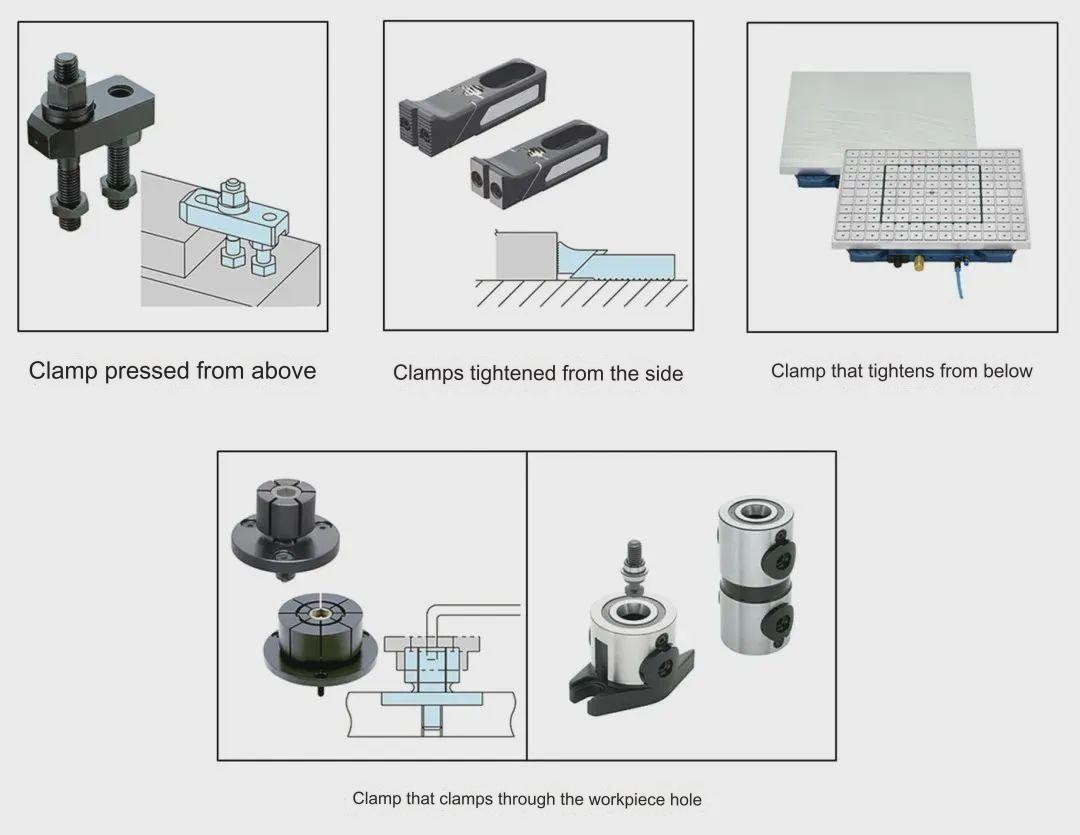

クランプ方向により、一般に次のカテゴリに分類されます。

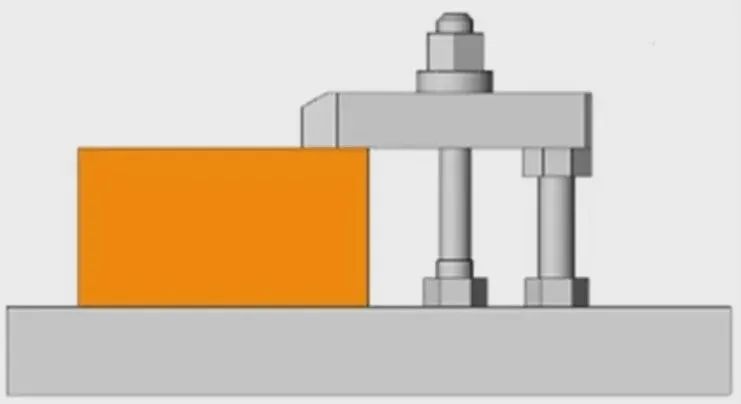

1. オーバーヘッド圧縮クランプ

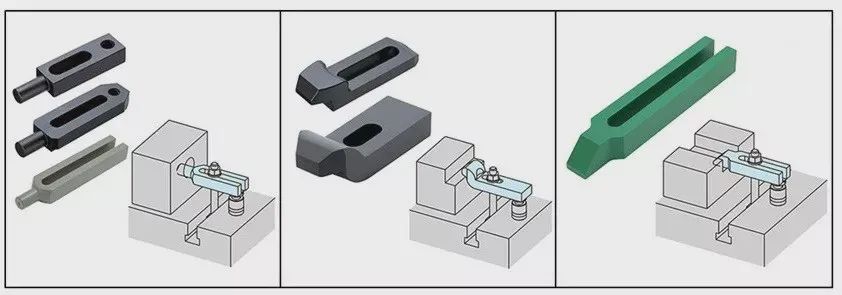

オーバーヘッド圧縮クランプはワークピースの上から圧力を加えるため、クランプ中の変形が最小限に抑えられ、ワークピース加工中の安定性が向上します。結果として、通常はワークピースを上からクランプすることが優先されます。この方法で使用される最も一般的なタイプのクランプは、手動の機械式クランプです。たとえば、以下に示すクランプは「松の葉タイプ」クランプと呼ばれます。 「ルーズリーフ」クランプとして知られる別のバリエーションは、プレッシャー プレート、スタッド ボルト、ジャッキ、ナットで構成されています。

さらに、ワークの形状に応じて、さまざまなワークの形状に合わせて特別に設計されたさまざまなプレッシャープレートから選択することができます。

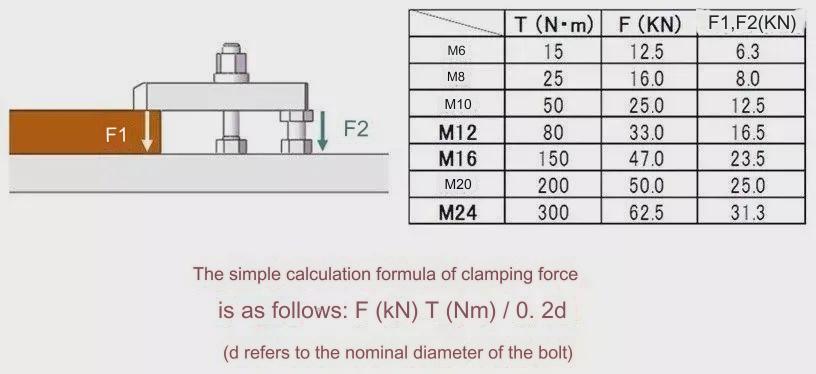

ルーズリーフクランプにおけるボルトの押し付け力を解析することで、トルクとクランプ力の相関関係を知ることができます。

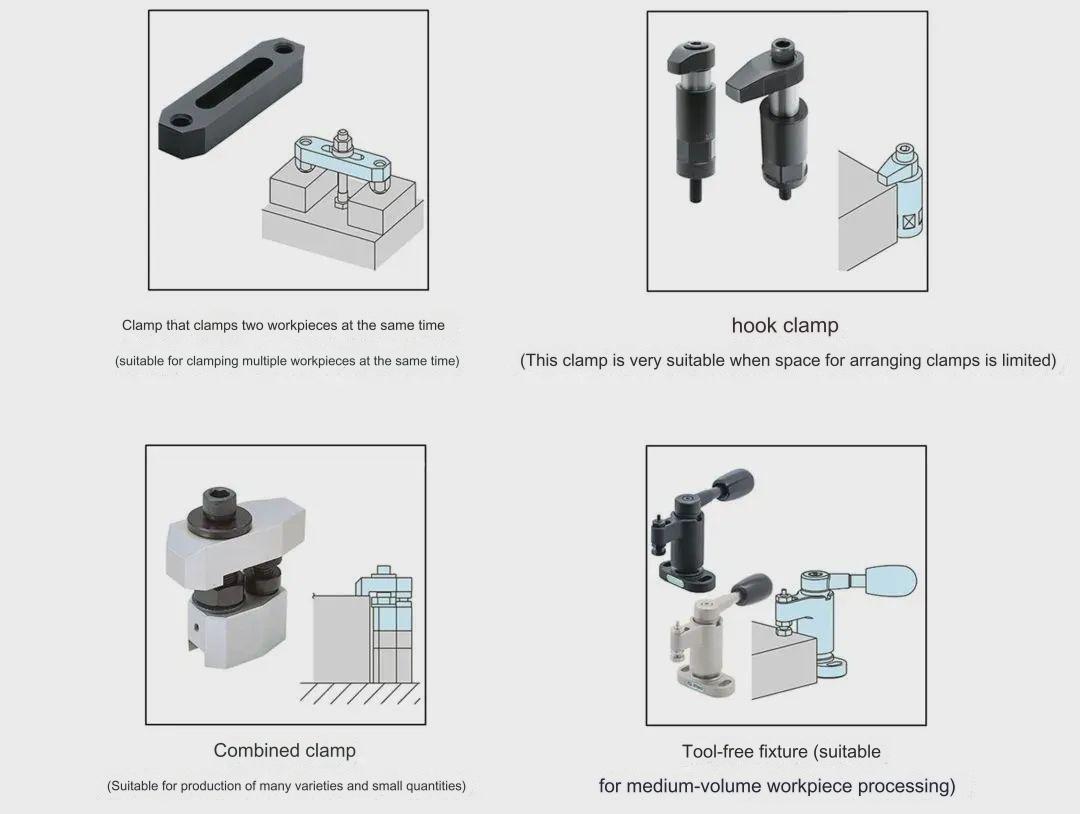

ルーズリーフタイプのクランプ以外にも、ワークを上から固定するタイプのクランプもあります。

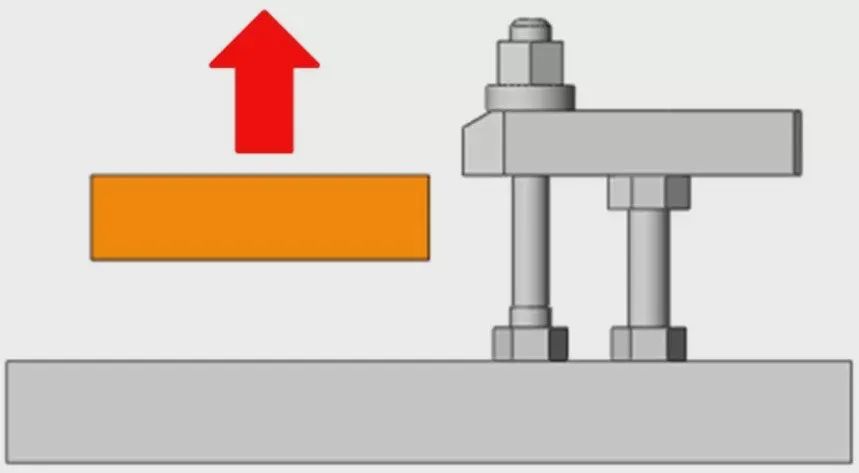

2. ワーククランプ用サイドクランプ

従来のクランプ方式はワークを上から固定するため、安定性に優れ、加工負荷も最小限に抑えられます。ただし、上面に機械加工が必要な場合や上面クランプが不可能な場合など、上面クランプが不適切な状況が発生する場合があります。このような場合には、サイドクランプの選択が必要になります。

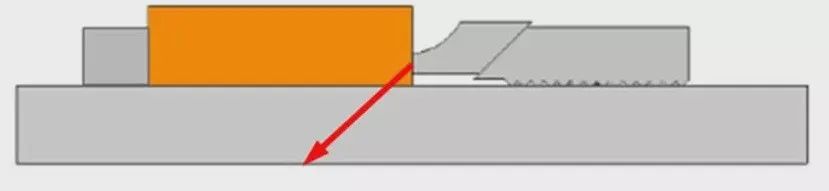

ただし、ワークを横からクランプすると浮き力が発生するので注意してください。最適なパフォーマンスを確保するには、治具の設計中にこの力を排除することに注意を払う必要があります。

考慮事項には、ワークピースを安定させるために追加のサポートや圧力を使用するなど、浮力効果に対抗する機構を組み込むことが含まれる場合があります。浮力に効果的に対処することで、信頼性が高く安全なサイドクランプソリューションが実現され、ワーク加工の柔軟性が拡大します。

上の画像に示すように、サイド クランプも利用できます。クランプは横から推力を加え、斜め下向きの力を発生させます。ワークの浮き上がり防止に高い効果を発揮する特殊クランプです。

これらのサイド クランプと同様に、横から操作する他のクランプもあります。

ワークを下からクランプ

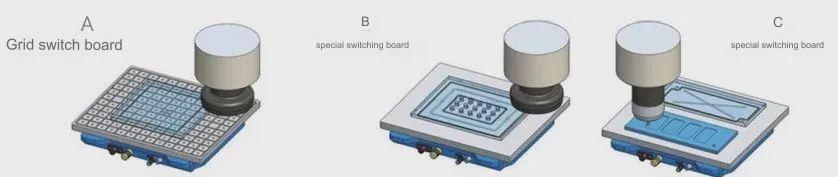

薄板のワークを扱い、その上面を加工する必要がある場合、従来の上方または横からのクランプ方法は実用的ではありません。このようなシナリオでは、実行可能な解決策は、ワークピースを下からクランプすることです。鉄製のワークピースの場合は、多くの場合マグネット式クランプが適していますが、非鉄製のワークピースにはマグネット式クランプが適しています。カスタム金属フライス加工真空吸着カップを使用してワークを固定できます。

上記のどちらの場合でも、クランプ力はワークピースと磁石または真空チャックの間の接触面積に依存します。小型ワークの加工負荷が過大になると、所期の加工結果が得られない場合がありますのでご注意ください。

さらに、安全かつ適切に使用するには、磁石と真空吸盤の接触面が十分に滑らかであることを確認することが重要です。

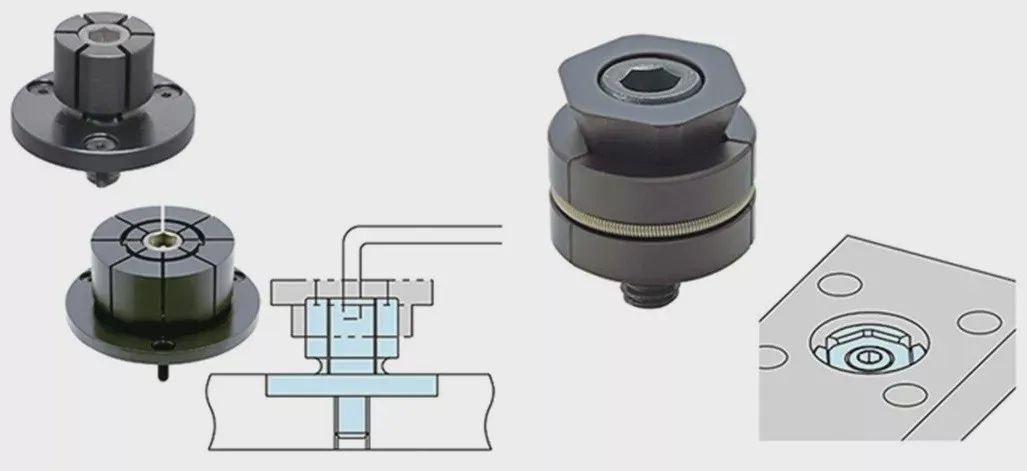

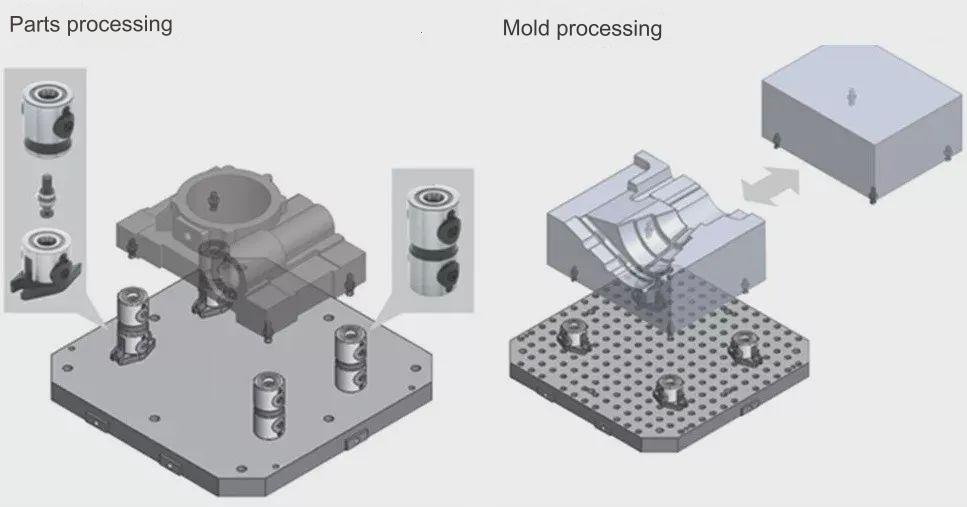

穴クランプの実装

同時多面加工や金型加工などのタスクに 5 軸加工機を使用する場合は、治具や工具が加工手順に与える影響を軽減できるホールクランプを選択することをお勧めします。ワークの上面または側面からクランプする場合と比較して、ホールクランプはより少ない圧力でワークの変形を効果的に最小限に抑えることができます。

▲穴を利用して直接加工する

▲クランプ用リベット取り付け

プリクランプ

前述の情報は主にワーククランプ治具に焦点を当てています。プリクランプによってユーザビリティを向上させ、効率を向上させる方法を検討することが重要です。ワークをベース上に垂直に設置すると、重力によりワークが下方に落下する可能性があります。このような場合、不用意な位置ずれを防ぐために、手動でワークを保持しながらクランプを操作することが重要になります。

▲仮締め

ワークが重い場合や複数個を同時にクランプする場合、作業性が著しく低下し、クランプ時間が長くなる場合があります。そこで、スプリング式のプリクランプ製品を使用することで、ワークを静止したままクランプすることができ、操作性が大幅に向上し、クランプ時間の短縮が可能となります。

クランプを選択する際の考慮事項

同じツールで複数のタイプのクランプを使用する場合は、クランプと緩めの両方に同じツールを使用することが重要です。たとえば、下の左の図では、クランプ作業に複数のツールレンチを使用すると、オペレータの全体的な負担が増加し、クランプ時間が長くなります。一方、下図右では、ツールレンチやボルトサイズを統一することで、現場の作業が簡素化されます。

▲ワーククランプ動作実績

さらに、クランプ装置を構成する際には、ワーククランプの動作性能を考慮することが重要です。ワークを斜めにクランプすると作業に大きな支障をきたします。したがって、治具ツールを設計する際には、このような状況を回避することが重要です。

アネボンの追求と会社の目的は常に「常に消費者の要求を満たす」ことです。 Anebon は、当社の古い顧客と新しい顧客それぞれに向けて、優れた高品質の製品を獲得し、スタイリングし、設計し続け、オリジナルの工場プロファイル押出アルミニウム、CNC旋削部品、CNCフライスナイロン。私たちは友人がビジネス事業を物々交換し、私たちと協力を開始することを心から歓迎します。アネボンは、さまざまな業界の親しい友人たちと協力して、輝かしいロングランを実現したいと考えています。

中国の高精度および金属ステンレス鋼鋳造メーカーのAnebonは、Win-Winの協力のために国内外のすべての友人と会う機会を求めています。 Anebonは、相互利益と共通の発展に基づいて、皆様との長期的な協力を心から望んでいます。

投稿日時: 2023 年 9 月 25 日