通常、穴あけサイクルの選択には 3 つのオプションがあります。

1. G73 (切りくず分断サイクル)

通常、ビットの直径の 3 倍を超え、ビットの有効刃長以下の穴の加工に使用されます。

2. G81(浅穴循環)

通常、センター穴の穴あけ、面取り、ドリルビットの直径の3倍までの穴の加工に使用されます。

内部冷却ツールの出現により、このサイクルは加工効率を向上させるために穴開けにも使用されます。

3. G83(深穴循環)

通常は深い穴の加工に使用されますCNC加工

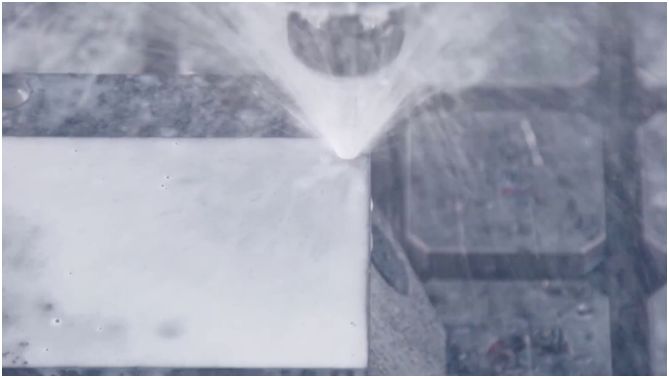

スピンドルセンター搭載機械の冷却(出口水)

カッターは中央冷却(出口水)ケースにも対応

穴加工にはG81を選択するのが最良の選択です

高圧クーラントは穴あけ時に発生する熱を奪うだけでなく、よりタイムリーに刃先に潤滑を与えます。高圧はロッドの切りくず破壊に直接影響を与えるため、小さな切りくずも時間内に高圧水排出穴を備えます。冷却、潤滑、切りくず除去の問題がないため、二次切削工具の摩耗と穴の加工品質を回避できます。そのため、3 つの穴あけサイクルの中で最も安全で効率的なソリューションです。アルミニウム押出材

加工材は切りくずが折れにくいがその他の作業条件は良好

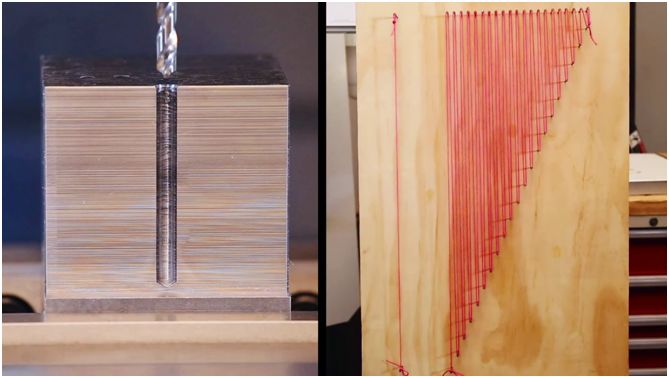

G73 は、スピンドル中心冷却 (水) がない場合に適しています。

これは、チップブレーカーを実現するためにブレードの短い停止時間または距離を繰り返しますが、十分な切りくず除去能力が必要です。よりスムーズな切りくず除去タンクにより、切りくずの排出が速くなり、次の列の穴あけくずが絡み合うのを避けることができます。穴の品質を損なうため、補助的な切りくず除去として圧縮空気を使用することも良い選択です。

条件が不安定な場合は、G83 が最も安全なオプションです。

深穴加工は、ドリル刃先の冷却、潤滑、摩耗が速すぎて適時に行うことができず、切りくずの穴の深さも関係があり、切りくず溝の切りくずが冷却を妨げる場合があります。液体が使用されると、カッターの寿命が大幅に短くなるだけでなく、二次切粉により加工穴壁がさらに荒くなり、さらに悪循環を引き起こします。

-q の短い距離ごとに工具を基準高さ -R まで上昇させると、穴の底付近の加工には適しますが、穴の前半の加工に時間がかかり、結果的に加工が困難になります。不必要な無駄。

もっと良い方法はありますか?CNC金属加工

G83 深穴循環には 2 つの方法があります

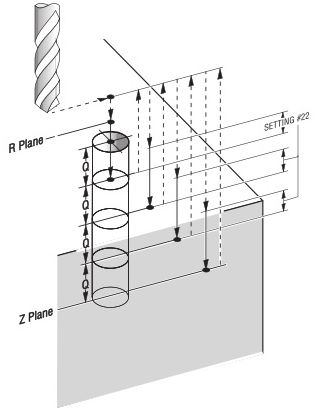

1: G83 X_ Y_ Z_ R_ Q_ F_

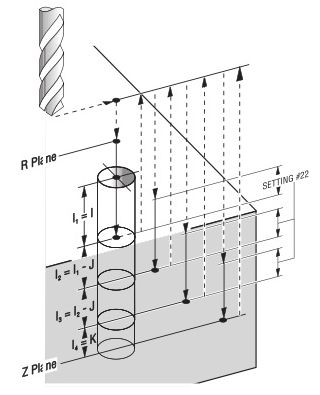

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

1 つ目の方法では、Q 値は一定の値であり、穴の上部から底部まで毎回同じ深さが使用されることを意味します。加工の安全性を確保する必要があるため、通常は最小値が選択されますが、これは金属除去率が最低になることも意味し、実質的に多くの加工時間を無駄にします。

2 番目の方法では、各カットの深さは I、J、K で表されます。

穴の上部の加工状態が良好な場合、I 値を大きく設定して加工効率を向上させることができます。加工穴の中間加工条件が一般的である場合、安全性と効率を確保するためにJ値を徐々に減少させる方法を採用しています。加工穴底部の加工状態が悪い場合、加工の安全性を確保するためにK値を設定しております。

2 番目の方法を実際に使用すると、穴あけの効率が 50% 向上し、費用もかからない可能性があります。

Anebon Metal Products LimitedではCNC機械加工、ダイカスト、板金加工サービスを提供しておりますので、お気軽にお問い合わせください。

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

投稿日時: 2022 年 3 月 17 日