穴あけの基本的な考え方

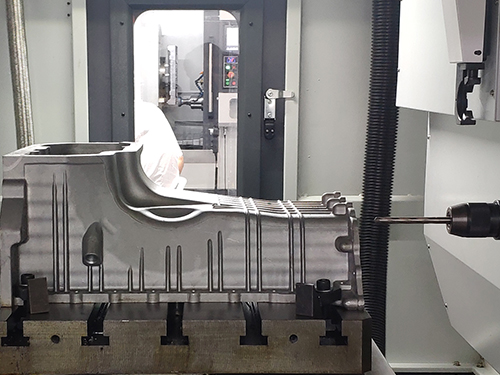

通常、ドリル加工とは製品ディスプレイにドリルで穴を開ける加工方法を指します。一般に、ボール盤で製品に穴を開ける場合、ドリル ビットは次の 2 つの動作を同時に完了する必要があります。CNC加工部品

① 主動作、すなわちドリルビットの軸周りの回転動作(切削動作)。

②二次運動、すなわちドリルをワークに向けて軸方向に直線運動(送り運動)します。

穴あけ加工の際、ドリルビットの構造上の欠陥により、製品の加工部分に痕跡が残り、ワークの加工品質に影響を与えます。加工精度は一般にIT10以下、表面粗さはRa12.5μm程度と荒加工の部類に属します。

穴あけ作業工程

下線

穴を開ける前に、まず図面の要件を理解してください。穴あけの基本要件に従って、ツールを使用して穴の位置の中心線を描きます。中心線は明確かつ正確である必要があり、細いほど良いです。線を引いた後はノギスやスチール定規を使います。測定を行います。機械加工部品

チェック四角またはチェック丸

線を引いて検査に合格した後、穴の中心線を対称中心とした検査グリッドまたは検査円を試掘の検査線として描き、穴あけ方向の確認と修正を行います。掘削中。

校正

対応するチェック四角形またはチェック円をマークした後、目を慎重に校正する必要があります。最初に小さなスポットを作成し、十字の中心線の異なる方向で複数回測定して、パンチが実際に十字の中心線の交点に当たっているかどうかを確認し、次にパンチを右に、丸め、そして右にパンチします。正確にするために大きくします。ナイフ中心。

クランピング

機械テーブル、治具面、ワーク基準面をウエス等で清掃し、ワークをクランプします。クランプは必要に応じて平坦で信頼性が高く、いつでも問い合わせや測定ができるので便利です。クランプによるワークの変形を防ぐため、ワークのクランプ方法に注意する必要があります。

テストドリル

正式な穴あけの前にテスト穴あけが必要です。ドリルビットを穴の中心に合わせて浅いピットを穴あけし、浅いピットが正しい方向にあるかどうかを視覚的に確認し、浅いピットを同軸にするために継続的な修正が必要です。検査サークルと一緒に。違反が小さい場合は、段階的な校正に到達するために、移動中にワークを違反の反対方向に強制的に移動させることができます。

掘削

機械による穴あけは通常、手動送り操作に基づいています。テスト穴あけの方位精度が必要な場合に穴あけを行うことができます。手動送り中は、送り力によってドリルが曲がったり、穴の軸が歪んだりしないようにしてください。CNC旋削部品

より正確な穴あけ方法

ドリルビットを研ぐことがすべての始まりです

穴を開ける前に、研ぐために対応するドリルビットを選択してください。研ぎ澄まされたドリルビットは正確な頂角、逃げ角、チゼルエッジのベベル角度を維持し、2 つの主切れ刃の長さは平坦でドリルビットの中心線に対して対称であり、2 つの主逃げ面は滑らかです。センタリングを容易にし、穴壁の粗さを軽減します。チゼルエッジと主切れ刃も適切に研磨する必要があります(最初にグラインダーで粗研磨し、次にオイルストーンで微研磨するのが最善です)。

正確なマーキングが基本です

高さ定規を使って正確に線を引く場合、まず最初に行うべきことは、基準が正確であることを確認することです。ケガキ針の角度とワークのケガキ面が40度~60度(ケガキ方向)になるようにケガキを行うと、きれいな線が均一に描けます。

マーキング基準面の選択には注意し、基準面を正確に加工し、それ自体の平面度や隣接面との直角度を確保する必要があります。穴位置の十字線を引いた後、穴あけの際の位置合わせを容易にするため、センターポンチを使用して十字線上の中心点を打ち抜きます(パンチ点は小さく、方向は正確である必要があります)。

正しいクランプが鍵です

通常、直径6mm未満の穴の場合、精度が高くない場合は、ハンドプライヤーを使用してワークをクランプして穴あけします。 6 ~ 10 mm の穴の場合、ワークピースが規則的で均一な場合は、平ペンチを使用してワークピースを保持できますが、ワークピースをクランプする必要があります。表面はボール盤のスピンドルに対して垂直です。これより大きな径の穴をあける場合は、マイナスペンチをボルト押さえ板で固定する必要があります。穴径10mm以上の大型ワークの場合は、押さえ板クランプ方式で穴あけを行います。

正確な検索が鍵です

ワーククランプ後は慌ててドリルを落とさず、まずは位置合わせを行ってください。

アライメントには静的アライメントと動的アライメントがあります。いわゆる静的アライメントとは、ボール盤の主軸の中心線とワークのクロスラインが一致するように、ボール盤を起動する前にアライメントを行うことを指します。この方法は初心者にとって安全で便利で、理解しやすい方法ですが、ボール盤の主軸の振れなどの不確実な要素が考慮されていないため、穴あけ精度は低くなります。動的検索はボール盤の起動後に実行されます。アライメント時にはいくつかの不確実な要素が考慮され、精度は比較的高くなります。

慎重な検査が不可欠です

検出により穴の精度を正確かつタイムリーに検出できるため、補正に必要な措置を講じることができます。

穴あけ精度の高い穴加工には、一般的にドリリング、リーマ、リーマ加工技術が用いられます。最初のステップで小さな穴を開けた後、ノギスを使用して下穴の中心から基準面までの誤差オフセットを検出し、実測後に下穴の位置と理想的な中心を計算します。誤差が0.10mm以下の場合は、リーマ加工が可能です。ドリルビットの上部角度を適切に増加させ、自動センタリング効果を弱め、ワークピースを正方向に適切に押し、ドリル先端の直径を徐々に大きくして補正します。 。誤差の量が 0.10 mm を超える場合は、さまざまな丸ヤスリを使用して底穴の 2 つの側壁をトリミングできます。トリミング部分は底穴の滑らかな移行に接続されている必要があります。

We are a reliable supplier and professional in CNC Machining service. If you need our assistance please contact me at info@anebon.com.

Anebon Metal Products LimitedではCNC機械加工、ダイカスト、板金加工サービスを提供しておりますので、お気軽にお問い合わせください。

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

投稿時間: 2021 年 3 月 2 日