機械設計において注意を払う必要がある寸法の詳細について何を知っていますか?

製品全体の寸法:

これらは、オブジェクトの全体的な形状とサイズを定義する寸法です。これらの寸法は通常、高さ、幅、長さを示す長方形のボックス内の数値として表されます。

許容差:

公差は、適切な取り付け、機能、組み立てを保証するために許容される寸法の変動です。公差は、プラス記号とマイナス記号と数値の組み合わせによって定義されます。たとえば、直径 10 mm +- 0.05 mm の穴は、直径範囲が 9.95 mm ~ 10.05 mm であることを意味します。

幾何学的寸法と公差

GD&T を使用すると、コンポーネントとアセンブリ フィーチャーのジオメトリを制御および定義できます。このシステムには、平面度 (または同心度)、直角度 (または平行度) などのフィーチャを指定するための制御フレームとシンボルが含まれています。これにより、基本的な寸法測定よりもフィーチャの形状と方向に関するより多くの情報が得られます。

表面仕上げ

表面仕上げは、表面の望ましい質感や滑らかさを指定するために使用されます。表面粗さは、Ra(算術平均)、Rz(最大高さプロファイル)、比粗さなどの記号で表されます。

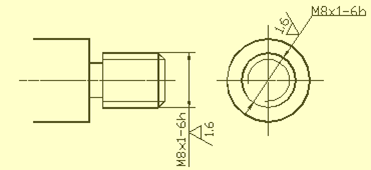

ねじ付きフィーチャー

ボルトやネジなどのネジ付きアイテムの寸法を記入するには、ネジのサイズ、ピッチ、およびネジのシリーズを指定する必要があります。ねじの長さ、面取り、ねじの長さなど、その他の詳細を含めることもできます。

アセンブリ関係とクリアランス

機械アセンブリを設計する際には、コンポーネント間の関係や、適切な機能に必要なクリアランスを考慮するために、寸法の詳細も重要です。機能に必要な合わせ面、位置合わせ、ギャップ、および公差を指定することが重要です。

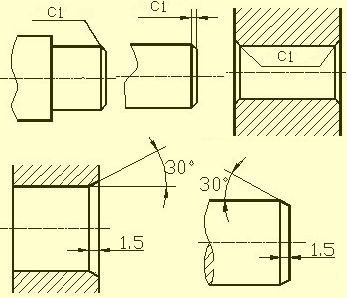

一般的な構造の寸法記入方法

一般的な穴(止まり穴、ねじ穴、皿穴、皿穴)の寸法作成方法。面取りの寸法記入方法。

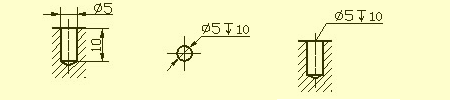

❖ 止まり穴

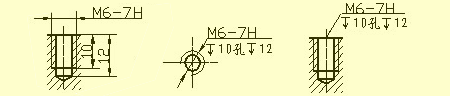

❖ ネジ穴

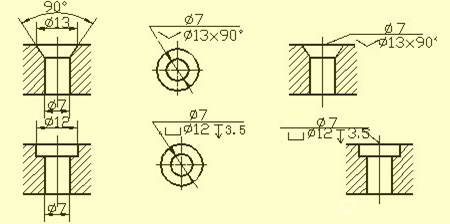

❖ ザグリ穴

❖ 皿穴

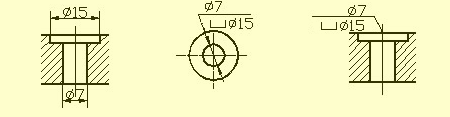

❖ 面取り

パーツ上の機械加工された構造

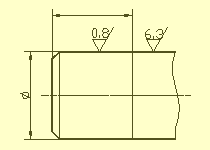

❖ アンダーカット溝と砥石車オーバートラベル溝

部品からの工具の取り外しを容易にし、組み立て中に接触する部品の表面が同じであることを確認するには、表面を取り外す段階で、前処理されたアンダーカット溝または砥石車のオーバートラベル溝を適用する必要があります。加工された。

一般にアンダーカットの大きさは「溝深さ×直径」または「溝深さ×溝幅」で表すことができます。端面や外周を研削する際の砥石のオーバートラベル溝。

❖穴あけ構造

ドリルで開けられた止まり穴は、底部の角度が 120 度です。シリンダー部の深さはピットを除いた穴あけ深さです。段付きの穴と 120 度の円錐の間の移行部は、寸法付けだけでなく、描画方法を使用して円錐によってマークされます。

正確な穴あけを保証し、ドリルビットの破損を避けるために、ドリルビットの軸が穴あけされる端面に対してできるだけ垂直であることが重要です。下の図は、3 つの穴あけ端面を正しく構成する方法を示しています。

❖ボスとディンプル

一般に、他の部品や部品と接触する表面は処理する必要があります。鋳造品のボスとピットは、一般に、表面間の良好な接触を確保しながら加工領域を削減するように設計されています。支持面ボスと支持面ピットはボルトで固定されています。加工面を減らすために溝を作ります。

共通部品構造

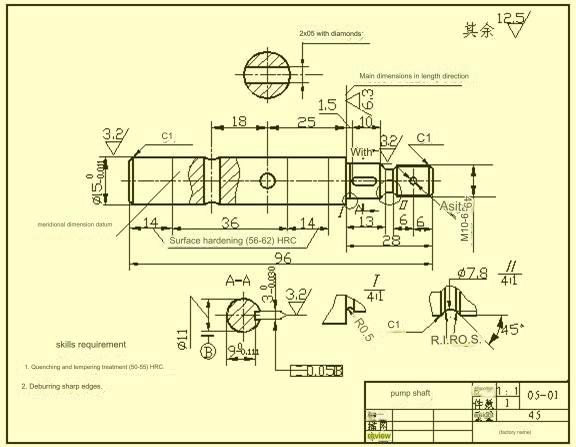

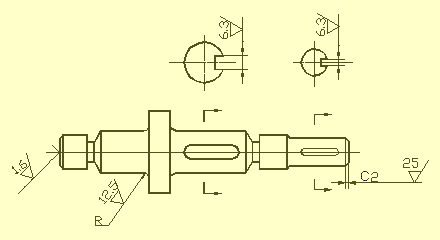

❖シャフトスリーブ部品

シャフト、ブッシュ、その他の部品はそのような部品の例です。基本的な図と断面図が示されていれば、局所的な構造と主要な特徴を表現することができます。投影の軸は通常、図面を見やすくするために水平に配置されます。軸は垂直の側面線上に配置する必要があります。

ブッシュの軸は半径方向の寸法を測定するために使用されます。これは、たとえば F14 および F11 (セクション AA を参照) を決定するために使用されます。姿が描かれています。設計要件はプロセスベンチマークと統一されています。たとえば、旋盤でシャフト部品を加工する場合、シンブルを使用してシャフトの中心穴を押すことができます。長さ方向において重要な端面や接触面(ショルダー)、加工面などを基準として使用できます。

この図は、表面粗さ Ra6.3 の右側のショルダーが長さ方向の寸法の主な基準であることを示しています。そこから13、14、1.5、26.5などのサイズを引き出すことができます。補助ベースはシャフト全長96をマークします。

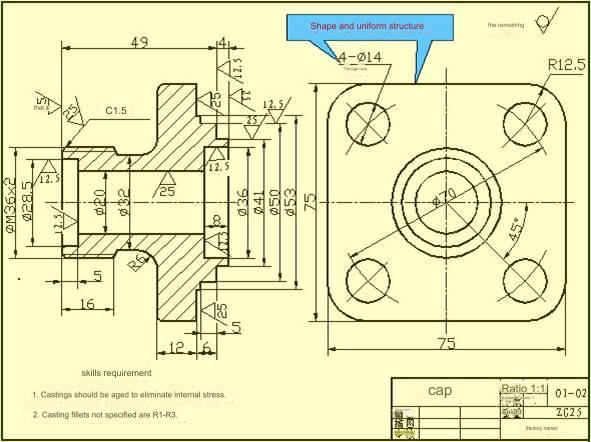

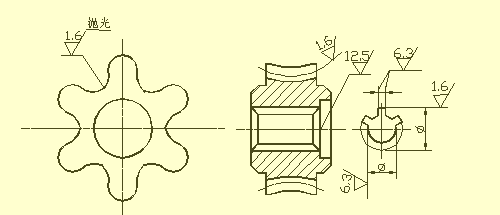

❖ディスクカバーパーツ

このタイプの部品は通常、平らなディスクです。これには、エンド カバー、バルブ カバー、ギア、その他のコンポーネントが含まれます。これらの部品の主な構造は、さまざまなフランジと丸い穴が均等に配置された回転体です。肋骨などの局所構造。一般に、ビューを選択するときは、対称軸または対称面に沿った断面図をメイン ビューとして選択する必要があります。構造と形状の均一性を示すために、図面に他のビュー(左面図、右面図、上面図など)を追加することもできます。この図では、角が丸く 4 つの貫通穴が均等に配置された正方形のフランジを示す左側の図が追加されています。

ディスクカバーコンポーネントの測定を行う場合、シャフトの穴を横切る移動軸は通常、半径方向の寸法軸として選択され、最も重要なエッジは通常、長さ方向の主要な寸法データムとして選択されます。

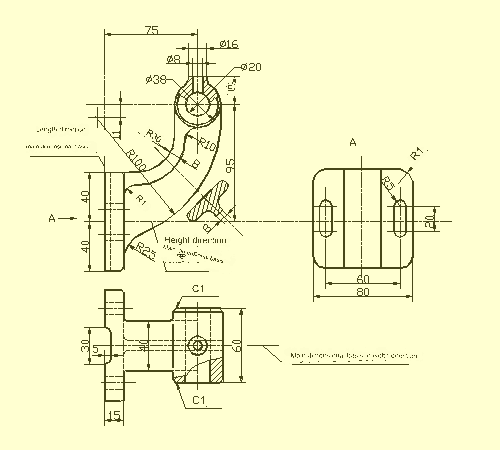

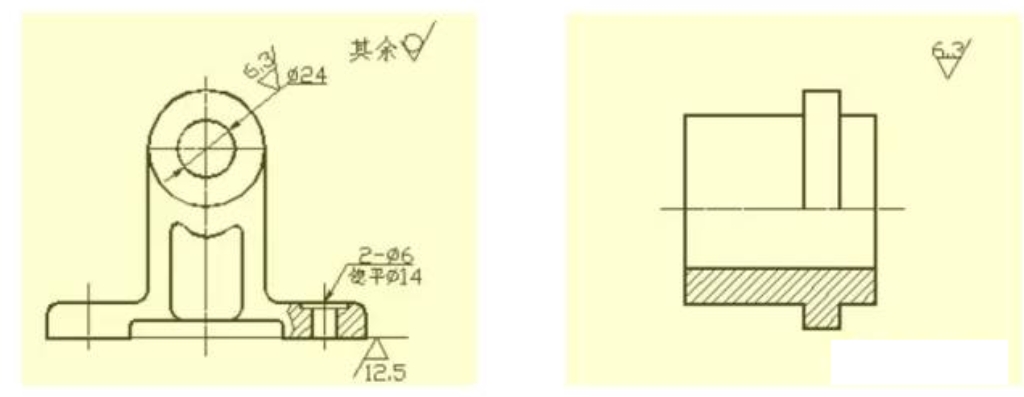

❖ フォーク用パーツ

これらは通常、コネクティング ロッド、シフト フォーク サポート、およびその他のさまざまなコンポーネントで構成されます。加工位置が異なるため、主として使用するビューを選択する際には、作業場所と部品の形状が考慮されます。代替ビューを選択するには、通常、少なくとも 2 つの基本的な視点が必要になるほか、適切な断面図、部分図、その他の表現手法を使用して、構造が作品にどのように局所的であるかを示します。ペダルシート図の各部に表示されるビューの選択はシンプルで理解しやすいです。リブやベアリングの大きさを表現するのに右図は必要ありませんが、T 字形のリブの場合は断面図を使用する方が適切です。適切な。

フォーク型コンポーネントの寸法を測定する場合、部品のベースおよび部品の対称平面が寸法の基準点としてよく使用されます。寸法の決め方は図をご確認ください。

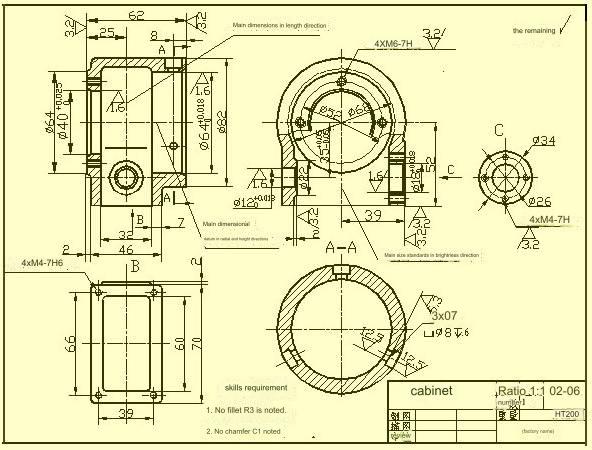

❖箱の部品

一般に、部品の形状や構造は他の 3 種類の部品に比べて複雑です。また、加工する位置も変わります。これらは通常、バルブ本体、ポンプ本体減速機ボックス、およびその他のさまざまなコンポーネントで構成されます。メイン ビューのビューを選択するとき、主に考慮すべき点は、作業領域の位置と形状の特性です。他のビューを選択する場合は、状況に応じて断面図や部分図、断面図、斜視図などの適切な補助図を選択する必要があります。作品の外部構造と内部構造を明確に伝える必要があります。

寸法に関しては、デザインキー取付面や接触面(または加工面)に必要な軸や、ボックス本体構造の対称平面(幅長さ)などがよく用いられます。参考寸法として。切断が必要な箱の領域に関しては、取り扱いと検査を容易にするために、寸法を可能な限り正確にマークする必要があります。

表面粗さ

❖ 表面粗さの概念

表面全体に小さな隙間がある山と谷からなる微細な形状の幾何学的特徴は、表面の粗さと呼ばれます。これは、部品の製造過程で表面についた工具による傷や、切断、切断、分割の過程で金属表面の塑性変形が原因で発生します。

表面粗さは部品の表面の品質を評価する科学的な指標でもあります。部品の特性、マッチング精度、耐摩耗性、耐食性、シールの外観、外観に影響を与えます。コンポーネントの。

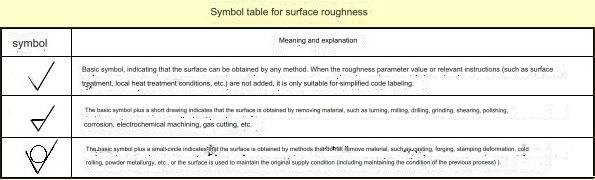

❖ 表面粗さコードの記号、マーク、およびマーク

GB/T 131-393 文書には、表面粗さコードとその表記法が規定されています。図面上の表面要素の粗さを示す記号を次の表に示します。

❖ 表面粗さの主な評価パラメータ

部品の表面の粗さを評価するために使用されるパラメータは次のとおりです。

1.) 輪郭の算術平均偏差 (Ra)

長さ方向の輪郭オフセットの絶対値の算術平均。 Ra の値とサンプリングの長さをこの表に示します。

2.) プロファイルの最大最大高さ (Rz)

サンプリング期間は、等高線のピークの上端と下端の間のギャップです。

注意してください: Ra パラメータを使用する場合は優先されます。

❖ 表面粗さの表示要件

1.) 表面の粗さを示すコードラベルの例。

表面粗さ高さの値 Ra、Rz、および Ry は、パラメータ コードを省略できない限り、コード内の数値でラベル付けされます。パラメータ Rz または Ry の適切な値の代わりに Ra は必要ありません。事前に特定する必要があります。任意のパラメータ値に設定します。ラベルの付け方の例については、表を参照してください。

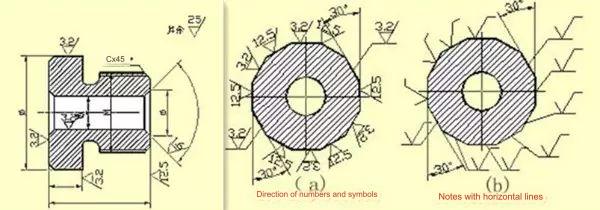

2.) 粗い表面に記号や数字をマーキングする技術

❖ 図面上の表面記号の粗さをマークするにはどうすればよいですか

1.) 表面の粗さ(記号)は、等高線または寸法線が見えるように、またはその延長線上に配置してください。シンボルの先端は、材料の外側から表面に向かうようにする必要があります。

2.) 2. 表面の粗さコードの記号および数字の特定の方向は、規則に従ってマークされます。

マーキング面の粗さの好例

通常、寸法線に最も近い 1 世代 (シンボル) のみを使用してマークされるすべての表面に同じ図面が使用されます。領域が十分に大きくない場合、またはマークを付けるのが難しい場合は、線を引くことができます。アイテム上のすべての表面が表面粗さの同じ要件を満たしている場合、図面の右上部分にマーキングを均等に行うことができます。部品の表面の大部分が同じ表面粗さ仕様を共有している場合、最も頻繁に使用されるコード (記号) を同時に図面の左上の領域に書き込みます。 「休憩」「休息」も含みます。統一的に識別されるすべての表面粗さ記号 (シンボル) および説明テキストの寸法は、図面上のマークの高さの 1.4 倍でなければなりません。

部品の連続曲面、繰り返しの要素(歯、穴、溝、穴、溝など)の表面、細い実線で結ばれた不連続な表面の表面(記号)の粗さは、あくまで粗さです。一度だけ観察された。

まったく同じ領域の表面粗さの仕様が複数ある場合は、細い実線を引いて分割線をマークし、適切な粗さと寸法を記録する必要があります。

ねじ山、歯車、その他の歯車の表面に歯(歯)の形状がトレースされていないと判断された場合。表面コード(記号)の粗さはイラストで確認できます。

中心穴の作業面、キー溝のフィレットおよび面取りの側面の粗さコードにより、ラベル付けのプロセスが簡素化されます。

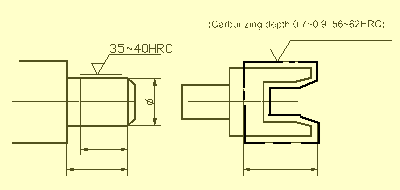

もしCNCフライス加工部品熱処理または部分塗装(コーティング)を行う場合は、その全域を太い点線でマークし、それに対応する寸法を明示する必要があります。仕様は、表面粗さ記号の長辺に沿って水平に表示される場合があります。

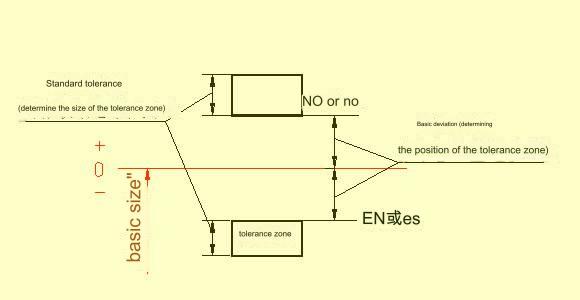

基本公差と標準偏差

生産を容易にするために、相互運用性を許可します。CNC機械加工部品さまざまな使用要件を満たすため、国内標準の「限界とはめあい」では、公差ゾーンが標準公差と基本偏差の 2 つの要素で構成されることが規定されています。標準公差は公差ゾーンの大きさを決定し、基本偏差は公差ゾーンの面積を決定します。

1.) 標準公差 (IT)

標準公差の品質は、ベースのサイズとクラスによって決まります。公差クラスは、測定の精度を定義する尺度です。具体的にはIT01、IT0、IT1の20レベルに分かれています。 、…、IT18。 IT01 から IT18 に進むにつれて、寸法測定の精度は低下します。標準公差のより具体的な規格については、関連する規格を確認してください。

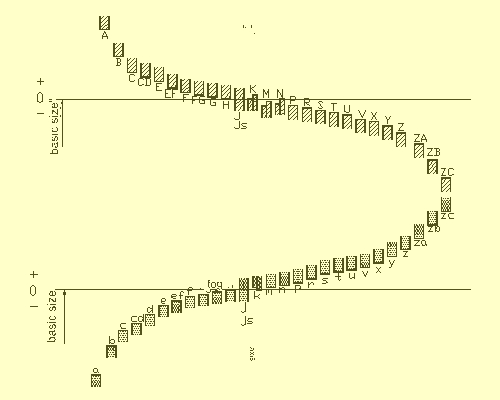

基礎偏差値

基本偏差は、標準限界のゼロに対する上限または下限の偏差であり、一般にゼロに近い偏差を指します。公差ゾーンがゼロラインよりも高い場合、基本偏差は低くなります。それ以外の場合は上です。 28 の基本的な偏差は、穴を大文字で、シャフトを小文字で表すラテン文字で書かれています。

基本偏差の図では、穴基本偏差 AH とシャフト基本偏差 kzc が下位偏差を表していることがわかります。ホール基本偏差 KZC は上偏差を表します。穴とシャフトの上部偏差と下部偏差はそれぞれ +IT/2 と -IT/2 です。基本的な偏差図には、公差の大きさは示されず、公差の位置のみが示されます。標準公差は、公差ゾーンの端にある開口部の反対側の端です。

寸法公差の定義によると、基本偏差と標準の計算式は次のとおりです。

EI = ES + IT

ei=es+IT または es=ei+IT

穴と軸の公差域コードは、基本偏差コードと公差域等級の 2 つのコードで構成されます。

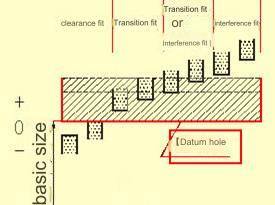

協力する

はめあいとは、同じ基本寸法を持ち組み合わせた穴と軸の公差範囲の関係をいいます。シャフトと穴の間のはめ合いは、用途の要件に応じてきつくても緩くしても構いません。したがって、国家標準ではさまざまなタイプの適合が指定されています。

1) すきまばめ

穴とシャフトは最小クリアランスゼロで嵌合する必要があります。穴の公差ゾーンはシャフトの公差ゾーンよりも高くなります。

2) 移行期協力

組み立て時に軸と穴の間に隙間が生じる場合があります。穴の公差ゾーンはシャフトの公差ゾーンと重なります。

3) しまりばめ

シャフトと穴を組み立てるときに、しめしろが発生します(最小締めしろがゼロに等しい場合も含みます)。シャフトの公差ゾーンは穴の公差ゾーンよりも低くなります。

❖ ベンチマークシステム

の製造においてCNC機械加工部品、部品がデータムとして選択され、その偏差がわかっています。データム システムは、データムではない別の部品の偏差を変更することによって、異なるプロパティを持つさまざまなタイプのフィットを取得する方法です。国家規格では、実際の生産要件に基づいて 2 つのベンチマーク システムを指定しています。

1) 基本的な穴システムを以下に示します。

基本穴システム(基本穴システムとも呼ばれます)は、標準から一定の偏差を持つ穴の公差域と、標準から異なる偏差を持つシャフトの公差域によってさまざまなはめあいを形成するシステムです。以下に基本的な穴システムについて説明します。以下の図を参照してください。

①基本穴方式

2) 基本的な軸系を以下に示します。

基本シャフト システム (BSS) – これは、それぞれ異なる基本偏差を持つシャフトと穴の公差ゾーンがさまざまなはめあいを形成するシステムです。以下に、基本的な軸システムについて説明します。データム軸は基本軸内の軸です。基本偏差コード (h) は h で、上位偏差は 0 です。

②基本的なシャフトシステム

❖ 協力規範

はめあいコードは、穴とシャフトの公差域コードで構成されます。分数形式で書かれています。穴の公差ゾーン コードは分子にあり、シャフトの公差コードは分母にあります。基本軸は、分子に h を含む任意の組み合わせです。

❖ マーキング公差と図面への適合

1) 組み合わせマーキング方法を使用して公差をマーキングし、組立図に適合させます。

2) 2 種類のマーキングが使用されています。機械加工部品図面。

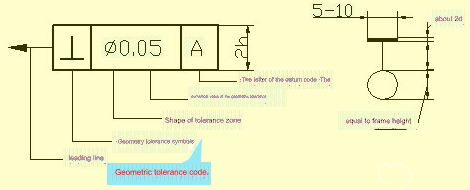

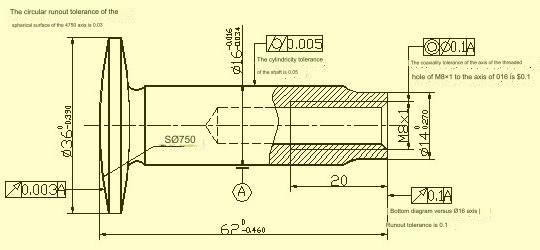

幾何公差

部品の加工後には幾何学的誤差や相互位置の誤差が生じます。シリンダーは適切なサイズを持っていますが、一方の端が他方の端よりも大きいか、中央が厚く両端が薄い場合があります。また、断面が丸くない場合もありますが、これは形状誤差です。処理後、各セグメントの軸は異なる場合があります。これは位置誤差です。形状公差は、理想的な形状と実際の形状との間に生じる可能性のある変動です。位置公差は、実際の位置と理想的な位置の間で生じる可能性のある変動です。どちらも幾何公差として知られています。

幾何公差のある箇条書き

❖ 形状と位置の公差コード

国家規格 GB/T1182-1996 では、形状および位置の許容差を示す使用コードが指定されています。実際の生産において幾何公差をコードでマークできない場合は、テキスト記述を使用できます。

幾何公差コードは、幾何公差フレーム、ガイドライン、幾何公差値、およびその他の関連記号で構成されます。枠内のフォントサイズはフォントと同じ高さになります。

❖ 幾何公差マーキング

図に示されている幾何公差付近のテキストを追加して、読者に概念を説明できます。図面に含める必要はありません。

Anebonは、CE認証カスタマイズされた高品質コンピュータコンポーネントCNC旋盤部品フライスメタルの製品とサービスの両方で高品質を追求し続けているため、より高い顧客満足度と広く受け入れられていることを誇りに思っており、Anebonは消費者とのWIN-WINシナリオを追求し続けています。 。アネボンは、世界中からの訪問や長く続くロマンチックな関係を築くための顧客を温かく歓迎します。

CE 証明書中国 CNC 機械加工アルミニウム部品、CNC旋削部品そしてCNC旋盤部品。アネボンの工場、店舗、オフィスの全従業員は、より良い品質とサービスを提供するという共通の目標に向かって奮闘しています。本当のビジネスはWin-Winの状況を実現することです。お客様へのサポートをより充実させていきたいと考えております。当社の製品やソリューションの詳細をお知らせいただける素敵なバイヤーの皆様を歓迎します。

さらに詳しく知りたい場合、またはお見積りが必要な場合は、お問い合わせくださいinfo@anebon.com

投稿日時: 2023 年 11 月 29 日