金属のねじ切り方法についてどれくらい知っていますか?

ねじ切りのための金属切削には、通常、タッピング、ねじ切り、一点ねじ切りなどのプロセスが含まれます。これらの方法は、製造において金属部品に雌ねじまたは雄ねじを作成するために一般的に使用されます。

タッピングは、タップツールを使用して、あらかじめ開けられた穴にねじ山を切り込むプロセスです。雌ねじの作成によく使用されます。一方、ねじ切りフライス加工では、複数の歯を備えた回転切削工具を使用して、ねじ山の輪郭を徐々に切削します。この方法は、雌ねじと雄ねじの両方によく使用されます。

シングルポイントねじ切りでは、単一の切れ刃を備えた切削工具を使用してワークピースのねじを切ります。この方法は、正確なねじを作成するために旋盤や旋盤でよく使用されます。

どの方法を選択するかは、ねじを切る材料の種類、必要なねじの形状、必要な精度、生産量などの要因によって異なります。さまざまなアプリケーションや業界の要件に応じて、さまざまなツール、機械、および技術が使用される場合があります。

1. スレッド処理に関する重要な基礎知識

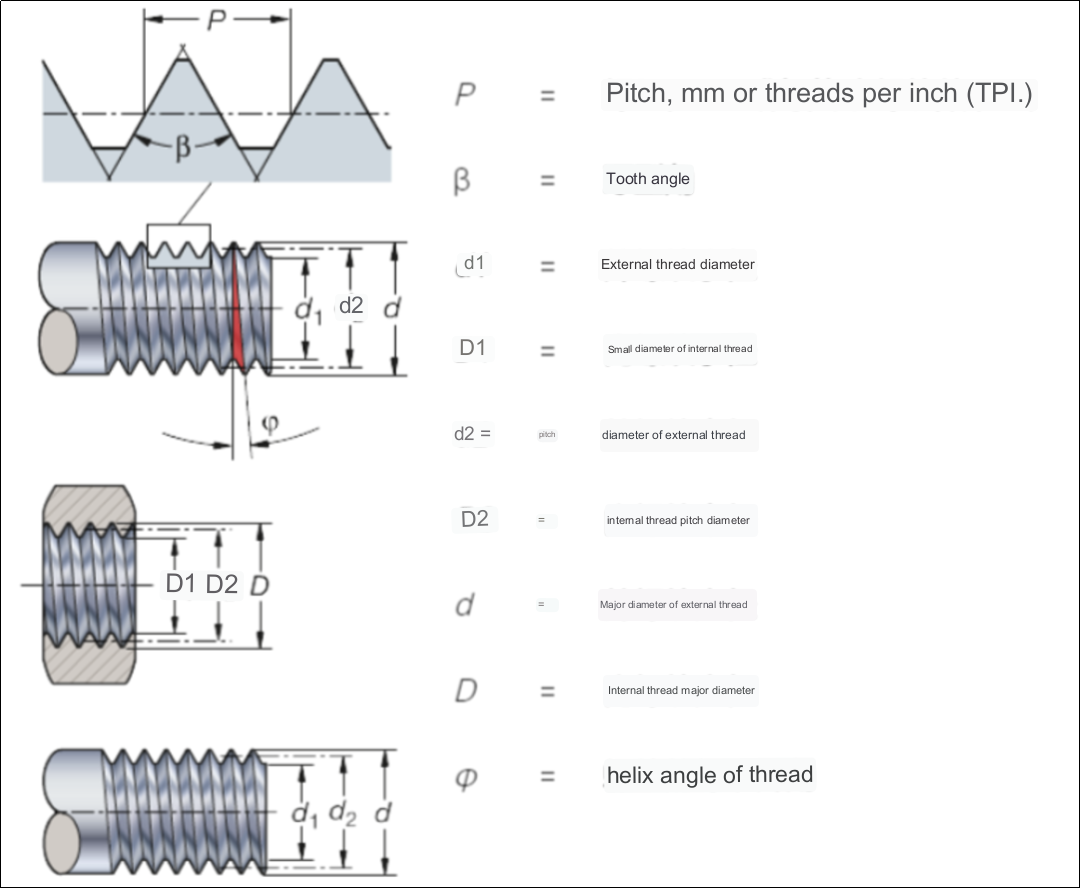

1. 用語の定義

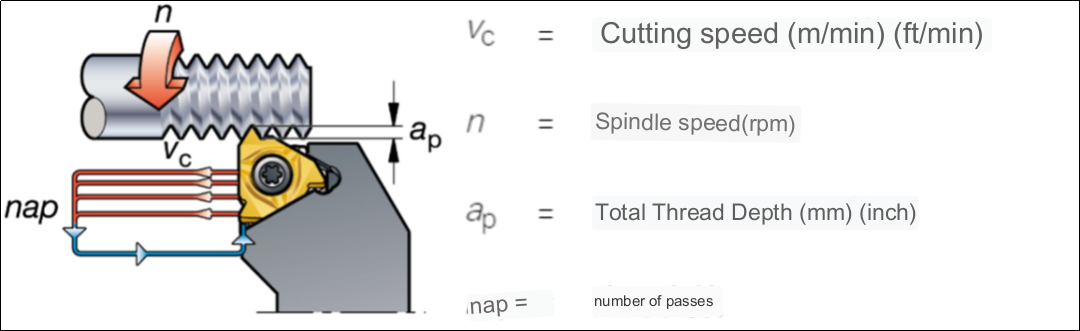

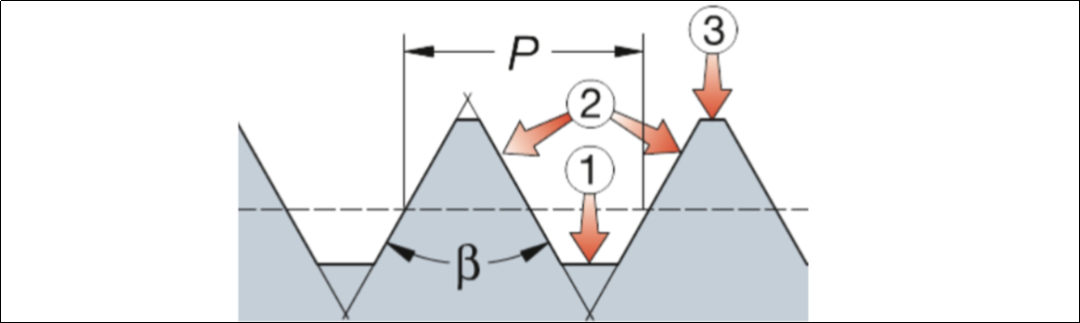

①歯の底部 ②歯の側面 ③歯の上部

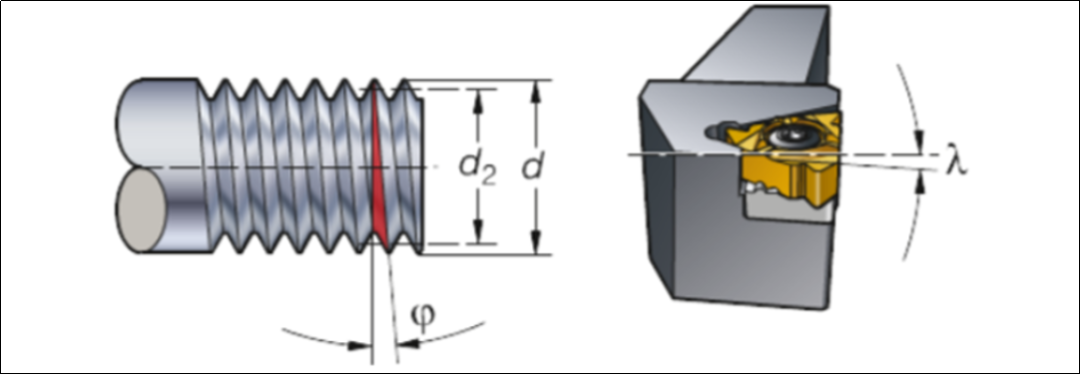

ねじれ角:

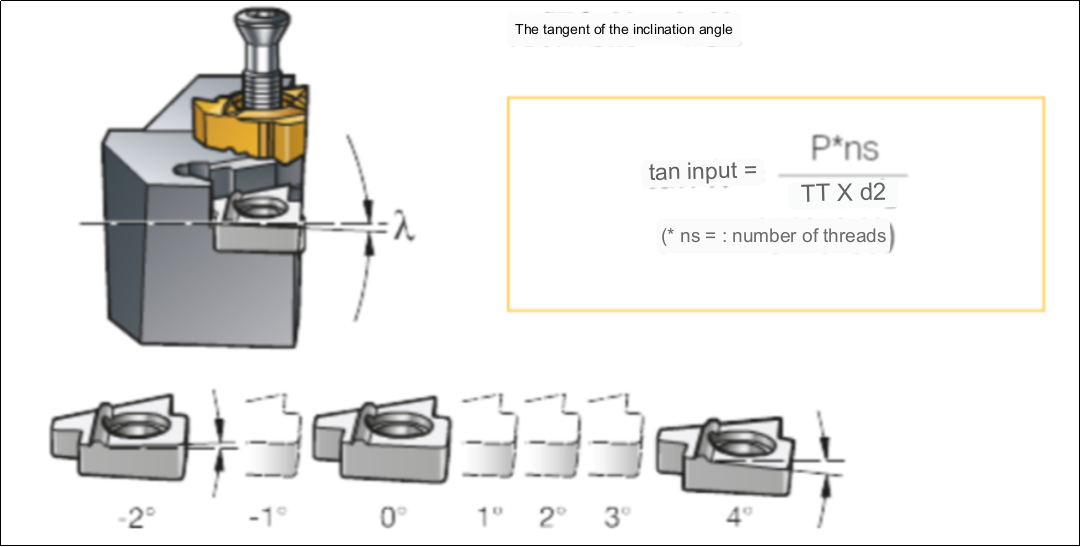

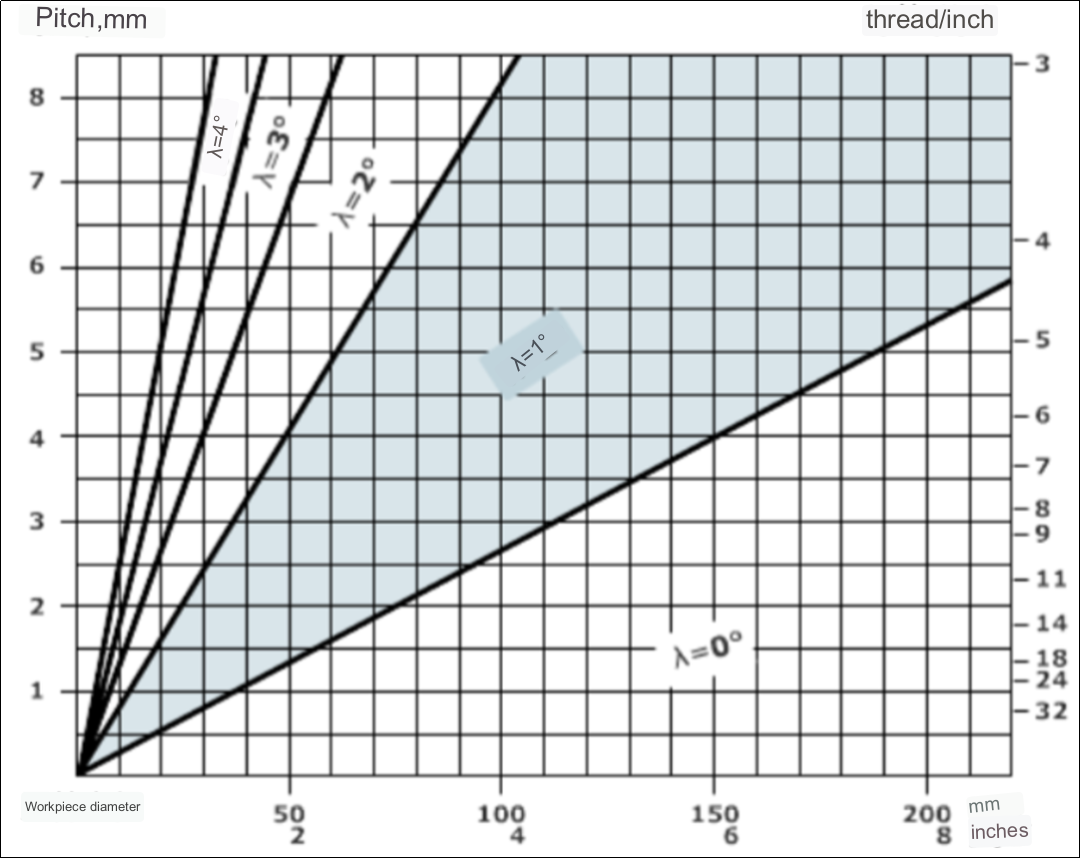

ねじれ角はねじの直径とピッチによって異なります。

シムを交換してブレードの逃げ面を調整します。

刃の傾斜角はγである。最も一般的なベベル角度は 1° で、これはホルダーの標準シムに相当します。

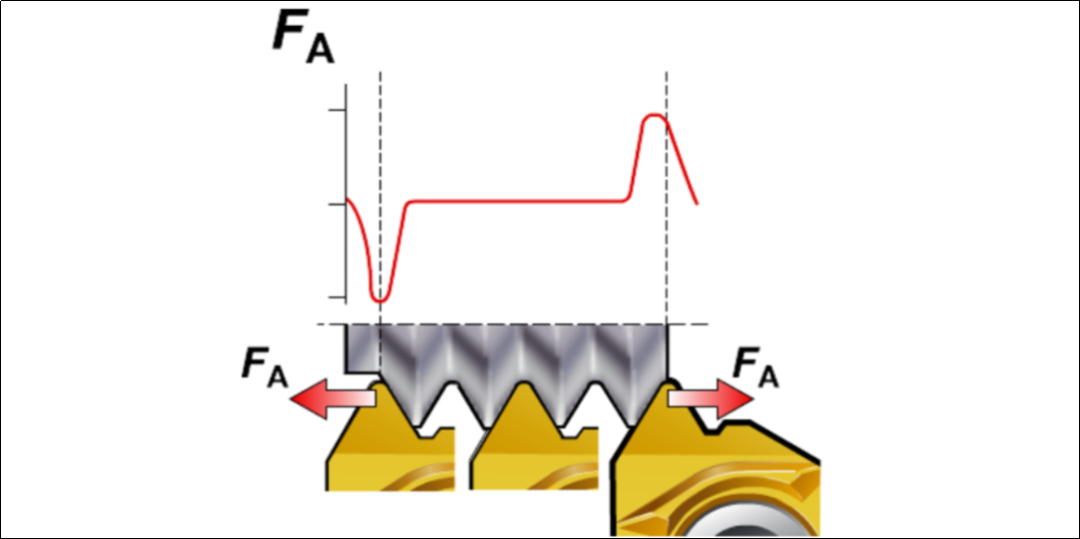

ねじ山に出入りする際の切削力:

ねじ切り加工における軸方向の切削抵抗が最も大きくなるのは、切削工具がワークピースに出入りするときです。

切削データが高すぎると、クランプされたインサートが不安定に動く可能性があります。

ブレードを傾けてクリアランスを確保します。

ベベル角度はハンドルのブレードの下にあるシムで設定できます。使用するシムはツールカタログの表を参照して選択してください。すべてのホルダーには、すくい角 1° に設定された標準シムが付属しています。

ベベル角度に応じてシムを選択してください。ワークの直径とねじピッチはすくい角に影響します。下の図からもわかるように、直径はCNC旋盤部品40mm、ピッチ6mmの場合、必要なシムのベベル角は3°である必要があります(標準シムは使用できません)。

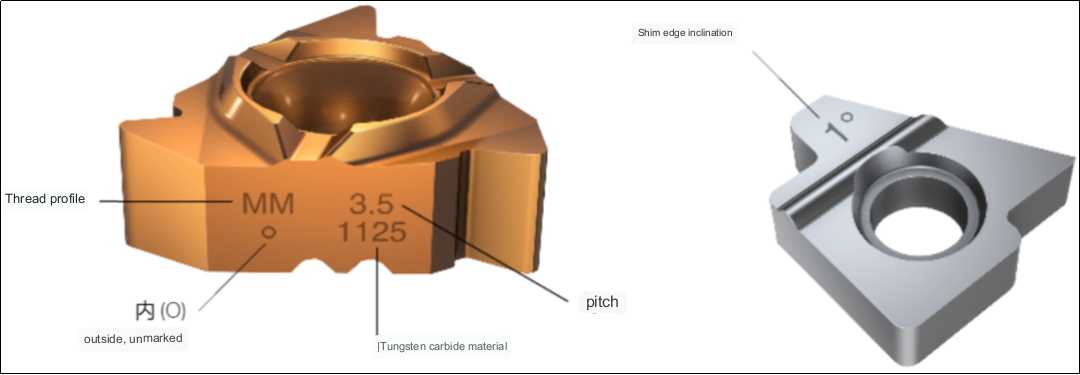

ねじ切りインサートとシムのマーキング:

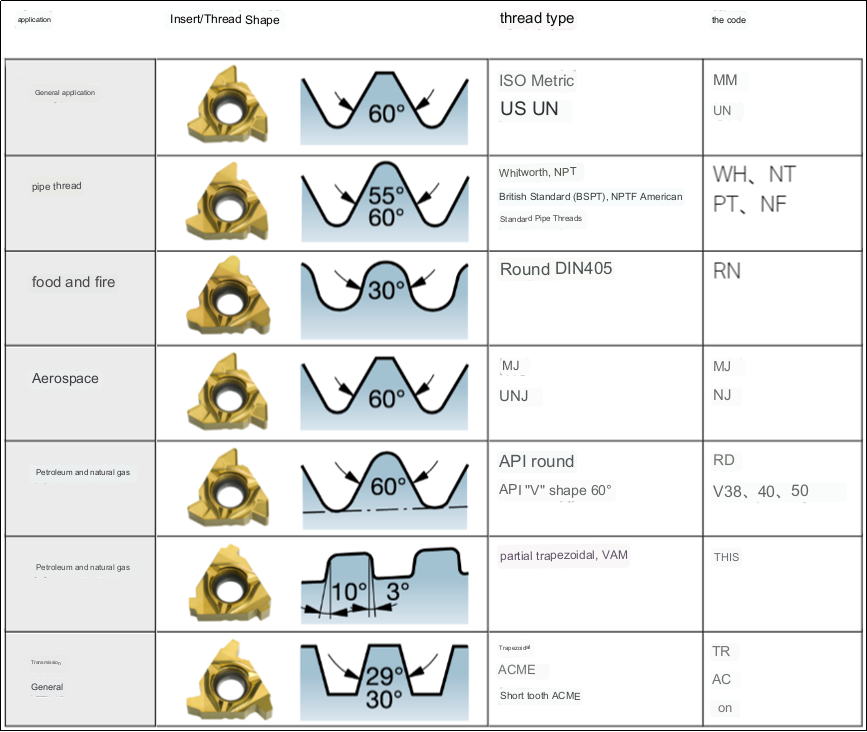

ねじの形状とその用途:

2. ねじインサートのタイプとクランプ方式

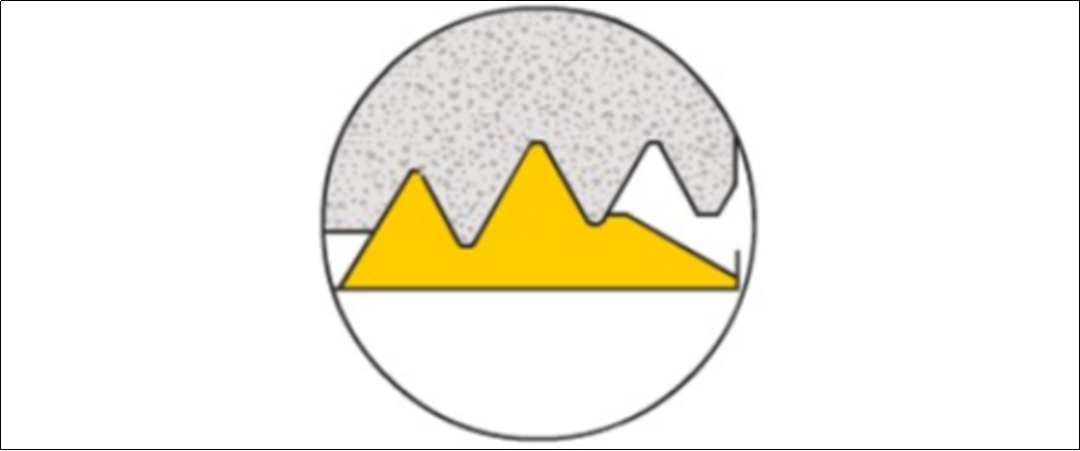

1. 多刃ブレード

アドバンテージ:

フィードの数を減らす

非常に高い生産性

欠点:

安定したクランプが必要

ねじ切り後は十分な退避スペースが必要です

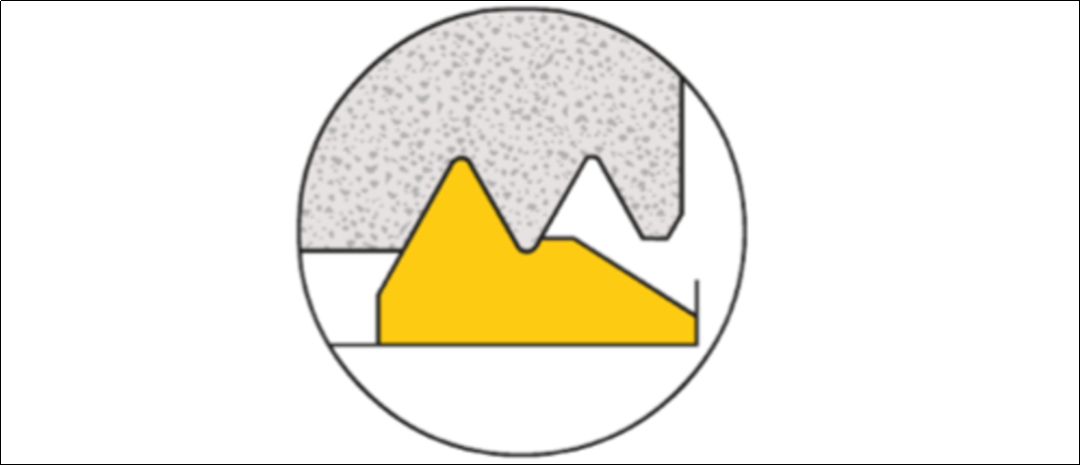

2. フルプロファイルブレード

アドバンテージ:

ねじ山形状のより優れた制御

不具合が少なくなる

欠点:

1枚の刃で1ピッチしか切れない

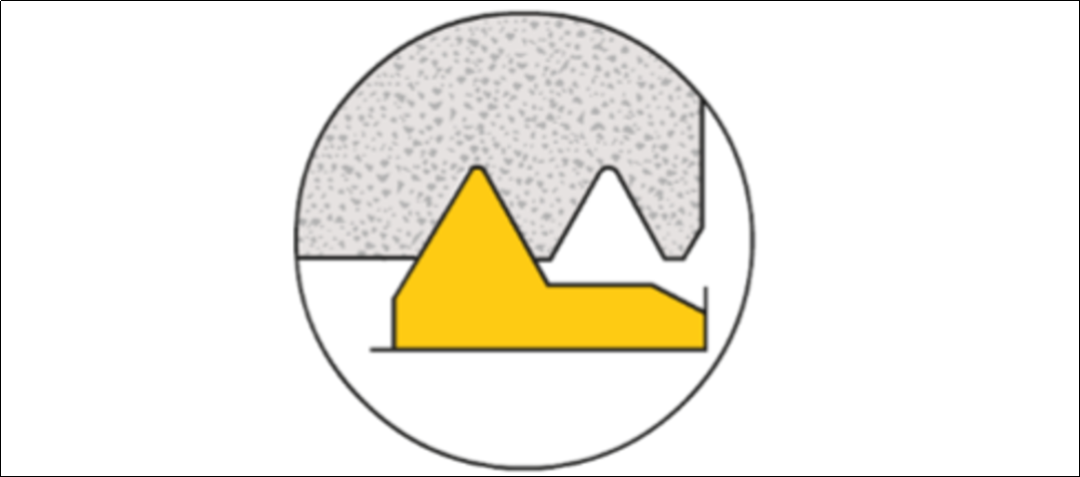

3. V プロファイルブレード

アドバンテージ:

柔軟性があり、同じインサートを複数のピッチに使用できます。

欠点:

バリが発生するのでバリ取りが必要になります。

クランピングソリューション i-LOCK:

固定インサートによる非常に剛性の高いねじ切り

ガイドレールにガイドされて刃を正しい位置に配置

ネジは、ガイド レール上のインサートをインサート シートの 1 つの接触面 (赤色の接触面) でラジアル ストップまで押し戻します。

信頼性の高いインサートインターフェースにより、より長い工具寿命とより高いねじ品質が保証されます

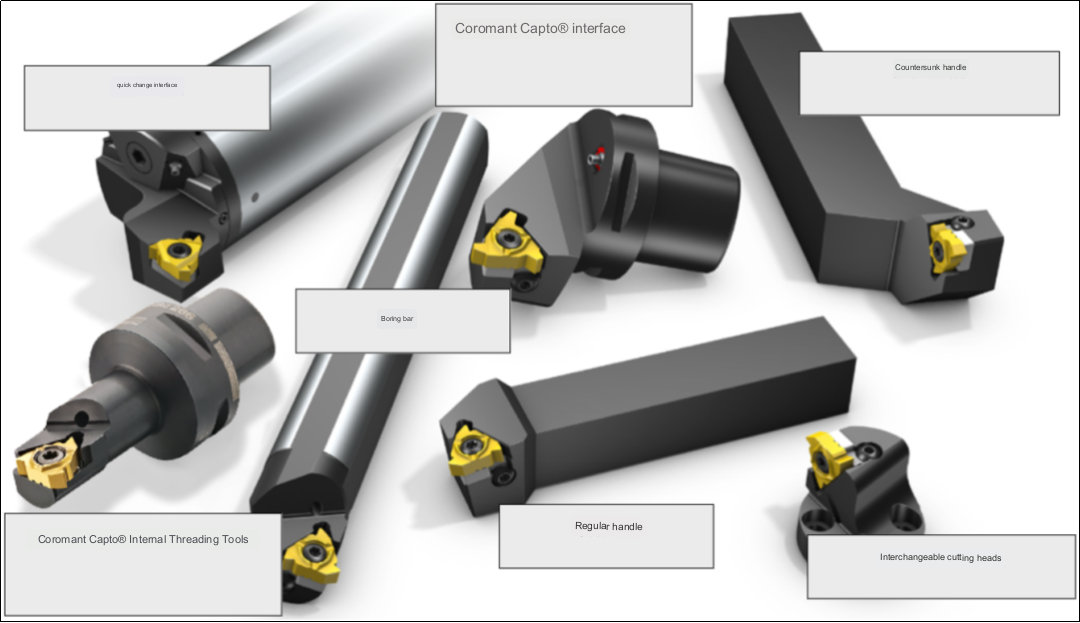

各種ハンドル:

3. 3種類の給餌方法

送りの方法は、ねじ切り加工に大きな影響を与える可能性があります。過給。切削制御、チップの摩耗、ねじの品質、工具寿命に影響します。

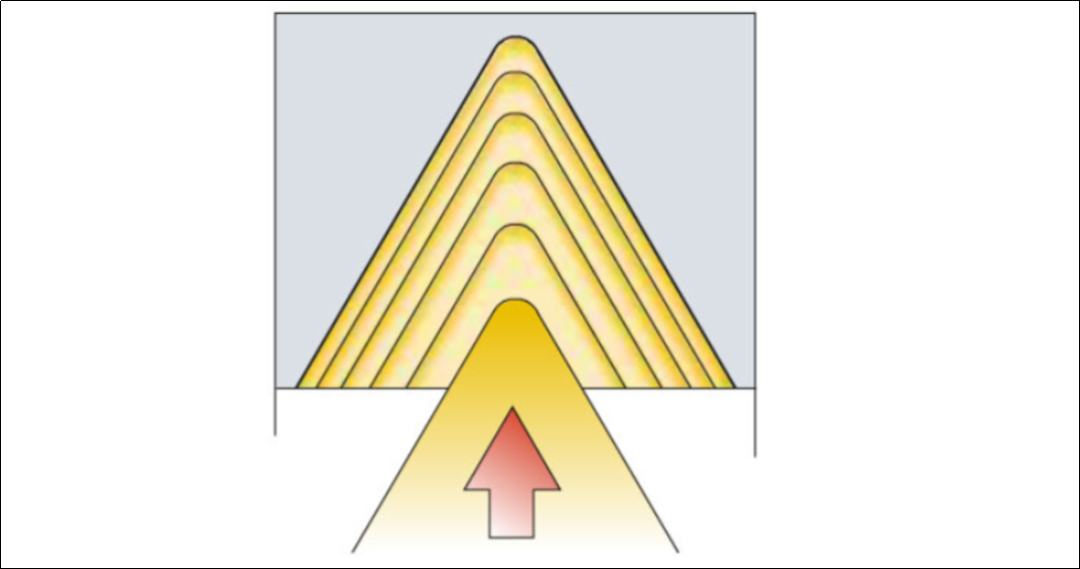

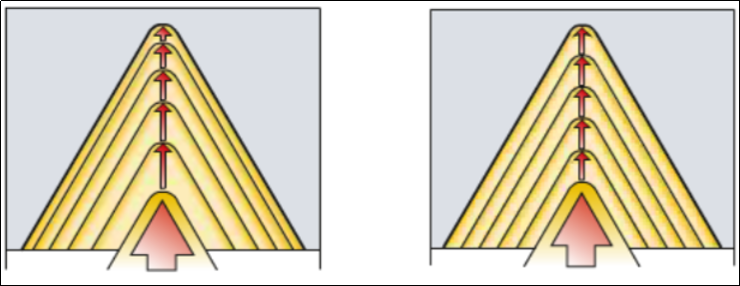

1. サイドフィードの改善

ほとんどの CNC 工作機械は、サイクル プログラムを通じてこの送り方法を使用できます。

チップと従来の旋削タイプ – 成形とガイドが容易

軸方向の切削力により振動リスクを軽減

切りくずは厚いが、インサートの片側にしか接触していない

ブレードへの熱伝達の低減

ほとんどのスレッド操作の第一選択

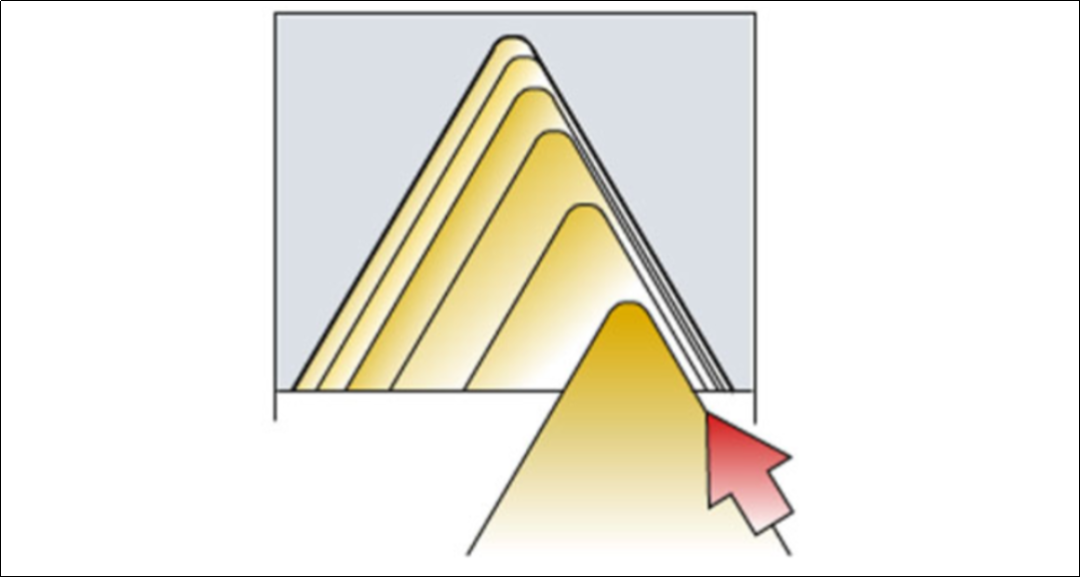

2. ラジアル送り

最も一般的な方法 – 古い非 CNC 旋盤が使用できる唯一の方法:

硬い「V」字型の切りくずを生成します

均一な刃の摩耗

インサートポケットは高温にさらされるため、切り込み深さが制限されます

細糸の加工に適しています

並目ねじを加工する際の潜在的な振動と不良な切りくず処理

加工硬化材料の第一選択

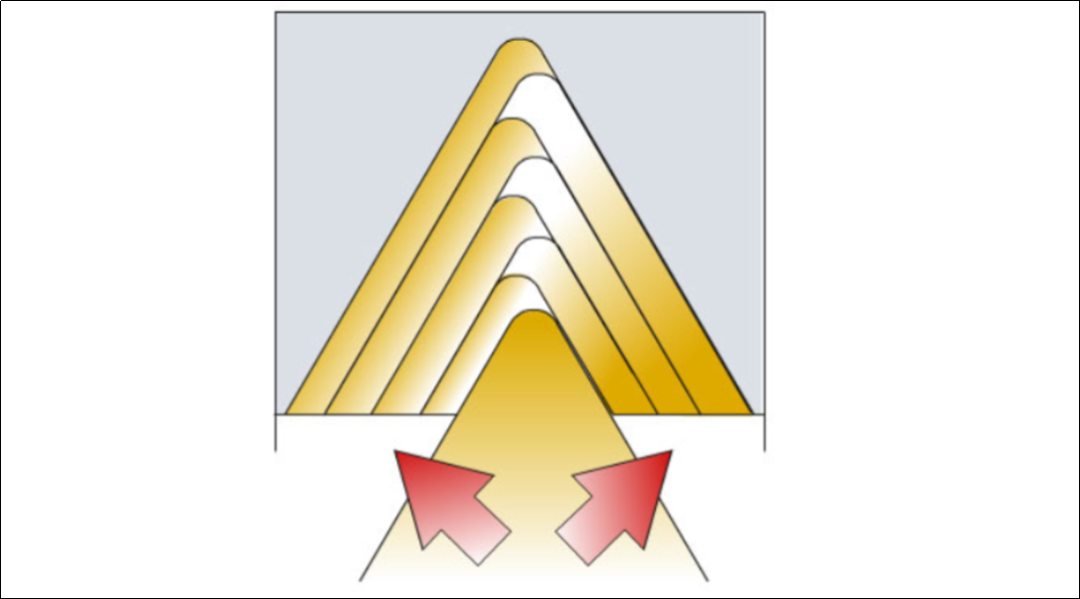

3. 交互給餌

大きな歯におすすめ

非常に大きなピッチのねじを加工する場合でも、均一なインサート摩耗と最大の工具寿命が得られます。

切りくずは2方向に誘導されるため、制御が困難

4. 処理結果を向上させる方法

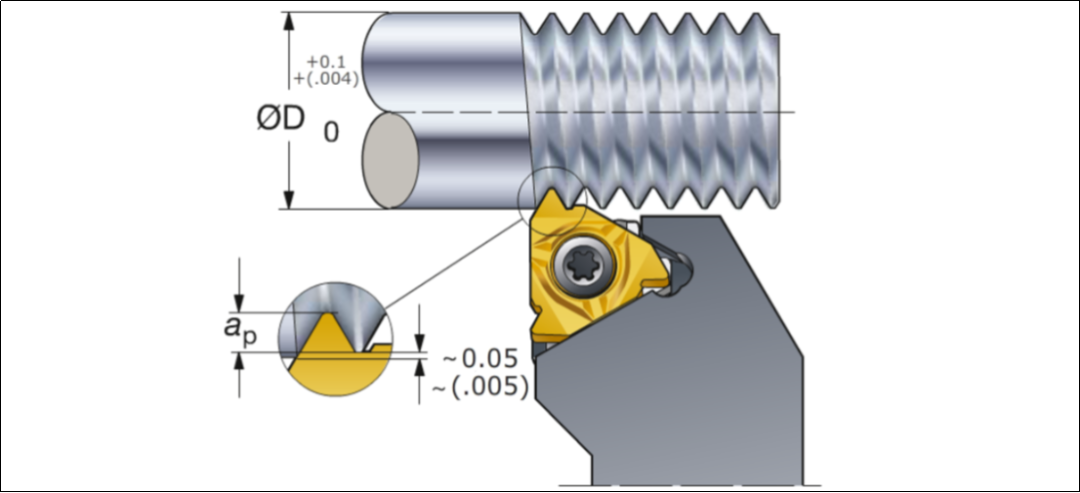

切込み深さを減少させる(左)、切込み深さを一定にする(右)

1. 切込み深さが層ごとに減少します(チップ面積は変化しません)

NC プログラムで最も一般的に使用される、一定のチップ面積を実現できます。

最も深い最初のパス

カタログのフィード表の推奨事項に従ってください

より「バランスのとれた」チップ面積

ラストパスは実際には約0.07mm

2. 一定の切込み深さ

パスの数に関係なく、各パスの深さは同じになります。

ブレードにはより高い要件があります

最適な切りくず処理を確保

ピッチがTP1.5mmまたは16TPを超える場合は使用しないでください。

追加のストックを使用してねじ山を仕上げます。

ねじ切りの前にストックを正確な直径に合わせる必要はありません。追加のストック/材料を使用してねじ山を仕上げます。クレストインサートを仕上げる場合、クレストを適切に形成できるように、前の旋削プロセスで材料を 0.03 ~ 0.07 mm 残す必要があります。

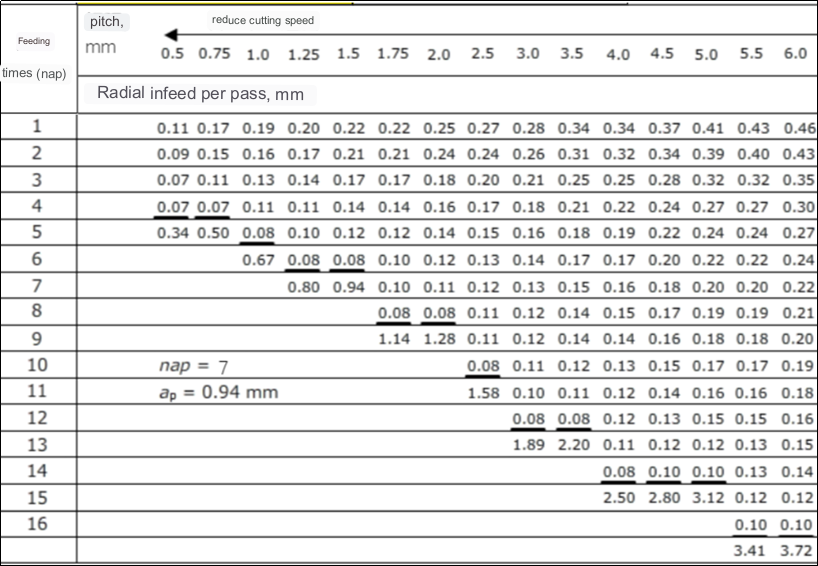

推奨おねじ送り値 (ISO メートル法):

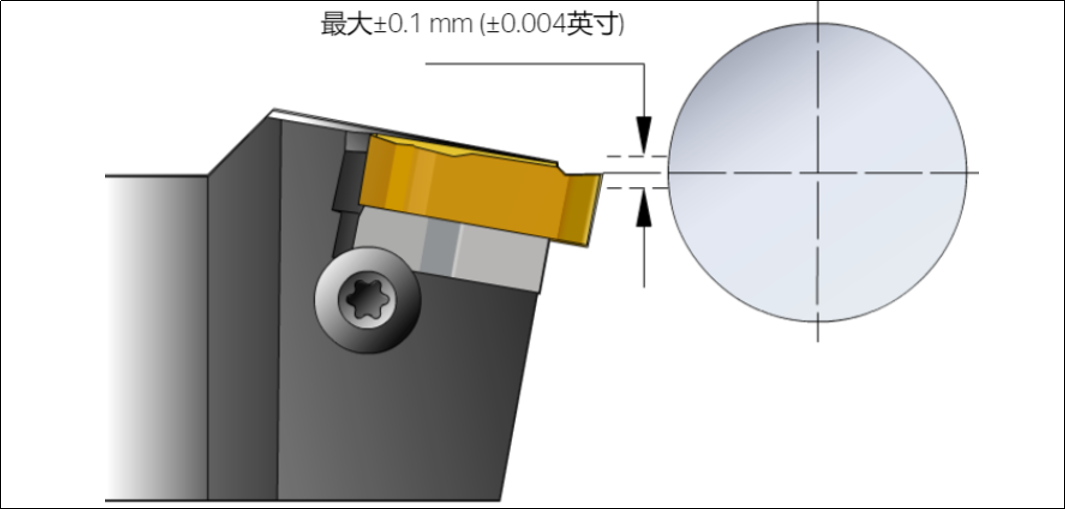

ワークピースとツールの位置を確実に調整するには:

最大中心線偏差は±0.1mmとしてください。切れ刃位置が高すぎると逃げ角が減少し、切れ刃に傷(割れ)が発生します。刃先位置が低すぎると、ねじ山形状が正しくなくなる可能性があります。

5.糸回し応用スキルの成功

1) 糸を回す前に、糸が切れているか確認してください。アルミ加工部品直径には正しい加工代があり、クラウン代として 0.14mm を追加します。

2) 工作機械内の工具の正確な位置決め。

3) ピッチ径に対する刃先の設定を確認してください。

4) 必ず正しいインサート形状 (A、F、または C) を使用してください。

5) 正しいフランククリアランスを得るために適切なシムを選択して、十分に大きく均一なクリアランス (ブレード傾斜シム) を確保します。

6) ねじ山が不適格である場合は、工作機械を含むセットアップ全体を確認してください。

7) ねじ切り旋削用に利用可能な NC プログラムを確認します。

8) 供給方法、パス数、サイズを最適化します。

9) アプリケーション要件を満たす正しい切断速度を確保してください。

10) ワークねじのピッチが間違っている場合は、工作機械のピッチが正しいか確認してください。

11) ワークピースに切り込む前に、ツールをピッチの 3 倍の最小距離から開始することをお勧めします。

12) 高精度クーラントにより工具寿命が延長され、切りくず処理が改善されます。

13) クイックチェンジシステムにより、簡単かつ迅速なクランプが保証されます。

ねじ切り加工用の工具を選択するときは、次の点を考慮してください。

オーバーハングと必要なクリアランス (ショルダー、サブスピンドルなど) を確認します。

ツールのオーバーハングを最小限に抑え、素早いセットアップを実現

セットアップの剛性が低い場合は、切削抵抗の低いチップを選択してください

高精度CNC旋削加工クーラントにより工具寿命が延長され、切削制御が向上します

プラグアンドプレイ冷却剤アダプターにより冷却剤に簡単にアクセス

生産性と工具寿命を確保するには、マルチプロファイルチップが推奨され、片刃フルプロファイルチップは第二の選択肢であり、V プロファイルチップは生産性が最も低く工具寿命が最も短いオプションです。

インサートの摩耗と工具寿命:

送り方法、送り方法、パス数、深さを最適化します。

十分に大きく均一なクリアランスを確保するためのブレードの傾斜(ブレード傾斜シム)

挿入ジオメトリ。必ず正しい挿入ジオメトリ (A、F、または C ジオメトリ) を使用してください。

ブレードの材質は、材質と靭性の要件に応じて適切な材質を選択してください。

必要に応じて、切断パラメータにより、切断速度とプロセスのパス数が変更されます。CNCフライス部品.

アネボンは「高品質のソリューションを創造し、世界中の人々との仲間を生み出す」という信念を貫き、常に顧客の魅力を第一に中国向けのアルミニウム鋳造製品、フライスアルミニウム板、カスタマイズされたアルミニウム小型製品の製造業者です。 Parts CNCは、素晴らしい情熱と誠実さを持って、最高のサービスを提供し、明るい未来を作るためにあなたと一緒に前進するつもりです。

中国押出アルミニウムおよび異形アルミニウムのオリジナル工場であるAnebonは、「品質第一、永遠の完璧、人間志向、技術革新」の経営理念を堅持します。努力を重ねて進歩を続け、業界の革新を図り、一流企業を目指して全力を尽くします。私たちは科学的な管理モデルを構築し、豊富な専門知識を学び、高度な生産設備と生産プロセスを開発し、最初のコールで高品質の製品、リーズナブルな価格、高品質のサービス、短納期を作成し、お客様に創造的なものを提供するために最善を尽くします。新しい価値。

投稿日時: 2023 年 6 月 14 日