CNCツールとは何ですか?

高度な加工装置と高性能CNC切削工具を組み合わせることで、本来の性能を最大限に発揮し、優れた経済効果を実現します。切削工具材料の急速な発展に伴い、さまざまな新しい切削工具材料の物理的、機械的特性、切削性能が大幅に向上し、その適用範囲も拡大し続けています。

CNCツールの構造構成は?

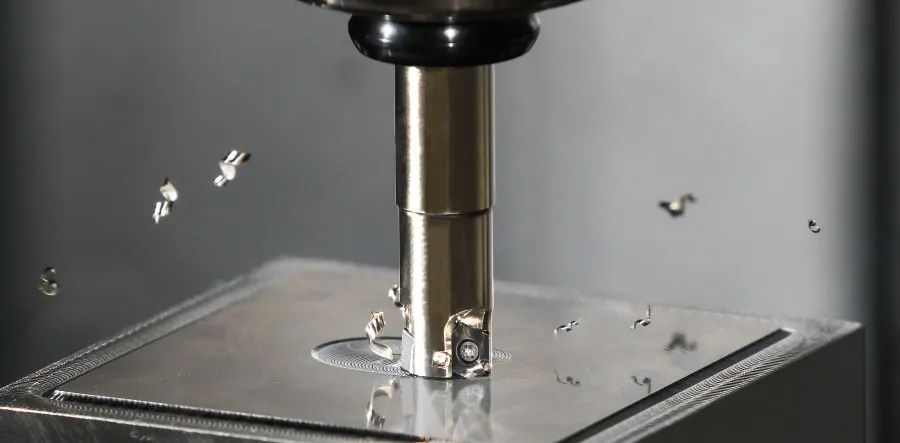

CNC (Computer Numerical Control) ツールは、コンピュータなどの記憶媒体上にエンコードされたプログラムされたコマンドによって動作する工作機械です。これらのツールはコンピュータ制御システムを使用して、切断、穴あけ、フライス加工、成形などの精密機械加工操作を実行します。これらのツールは製造プロセス、特に航空宇宙、自動車、医療、金属加工などの業界で使用されます。

CNC ツールには、次のようなさまざまな機械が含まれます。CNCフライス加工機械、CNC旋盤加工、CNC ルーター、CNC プラズマ カッター、CNC レーザー カッター。これらの工具は、コンピューター数値制御を使用して切削工具やワークを 3 軸以上で移動させることで動作します。

CNC ツールはその精度、精度、再現性で知られており、公差が厳しい複雑な部品やコンポーネントの製造に最適です。また、従来の手動機械よりも速い速度で高品質の製品を生産できるため、製造の生産性と効率の向上に役立ちます。

CNC 工具材料にはどのような基本特性が必要ですか?

1. 硬度: CNC 工具の材料は、機械加工プロセス中の摩耗や損傷に耐えるのに十分な硬度が必要です。

2. 靭性: CNC ツールの材料は、衝撃や衝撃荷重に耐えられるほど十分な靭性を持っている必要があります。

3. 耐熱性: CNC 工具材料は、強度や耐久性を失うことなく、機械加工プロセス中に発生する高温に耐えることができなければなりません。

4. 耐摩耗性: CNC 工具の材料は、ワークとの接触によって生じる摩耗に耐性がある必要があります。

5. 化学的安定性: CNC ツールの材料は、腐食やその他の化学的損傷を避けるために化学的に安定している必要があります。

6. 機械加工性: CNC 工具材料は、機械加工が容易で、所望の形状に成形できる必要があります。

7. 費用対効果: CNC ツールの材料は、その性能と寿命を考慮すると、手頃な価格で費用対効果が高い必要があります。

切削工具の材質の種類・性質・特徴と用途

それぞれの種類の材料には、独自の特性、特性、および用途があります。ここでは、いくつかの一般的な切削工具材料とその特性および用途を示します。

1.高速度鋼 (HSS):

HSS は一般的に使用される切削工具材料で、鋼、タングステン、モリブデン、その他の元素の組み合わせで作られています。硬度、耐摩耗性、靱性が高く、鋼、アルミニウム合金、プラスチックなどの幅広い材料の加工に適しています。

2.超硬:

カーバイドは、タングステンカーバイド粒子とコバルトなどの金属バインダーの混合物から作られた複合材料です。優れた硬度、耐摩耗性、耐熱性で知られており、ステンレス鋼、鋳鉄、高温合金などの硬質材料の加工に最適です。

3.セラミック:

セラミック切削工具は、酸化アルミニウム、窒化ケイ素、ジルコニアなどのさまざまなセラミック材料から作られています。これらは高い硬度、耐摩耗性、化学的安定性で知られており、セラミック、複合材料、超合金などの硬質で研磨性の高い材料の機械加工に適しています。

4.立方晶窒化ホウ素(CBN):

CBN は立方晶窒化ホウ素結晶から作られる合成材料です。硬度、耐摩耗性、耐熱性に優れていることで知られており、他の切削工具材料では加工が困難な高硬度鋼などの加工に適しています。

5.ダイヤモンド:

ダイヤモンド切削工具は、天然または合成ダイヤモンドから作られています。これらは優れた硬度、耐摩耗性、耐熱性で知られており、非鉄金属、複合材料、その他の硬くて研磨性の高い材料の機械加工に適しています。

コーティングツールと呼ばれる特殊な種類のツールもあります。

一般に、上記の材料はコーティングとして使用され、CNC 工作機械で広く使用されています。

コーティングされた工具は、性能を向上させ、寿命を延ばすために、表面に材料の薄い層が塗布された工具です。コーティング材料は工具の使用目的に基づいて選択され、一般的なコーティング材料には窒化チタン (TiN)、チタン カーボニ (TiCN)、およびダイヤモンド ライク カーボン (DLC) が含まれます。

コーティングは、摩擦や摩耗の軽減、硬度や靭性の向上、耐腐食性や化学的損傷に対する耐性の向上など、さまざまな方法で工具の性能を向上させることができます。たとえば、TiN コーティングされたドリルビットは、コーティングされていないドリルビットよりも最大 3 倍長持ちし、TiCN コーティングされたエンドミルは、より少ない摩耗でより硬い材料を切断できます。

コーティングされたツールは、製造、航空宇宙、自動車、医療機器製造などの業界で一般的に使用されています。切断、穴あけ、フライス加工、研削、その他の機械加工作業に使用できます。

CNC工具材料の選択原則

CNC ツールの材料の選択は、精度を設計および製造する際の重要な考慮事項です。回転部品。工具材料の選択は、機械加工される材料の種類、機械加工操作、望ましい仕上げなどの多くの要素に基づいて行われます。

CNC 工具材料の選択原則の一部を以下に示します。

1.硬度:工具の材質は、加工中に発生する力や温度に耐えられるほど硬くなければなりません。硬度は通常、ロックウェル C スケールまたはビッカース スケールで測定されます。

2.靭性:工具の材質は、破損や欠けに耐えるのに十分な靭性も必要です。靭性は通常、衝撃強さまたは破壊靭性によって測定されます。

3.耐摩耗性:刃先を維持し、工具の故障を防ぐために、工具材料は優れた耐摩耗性を備えている必要があります。材料の耐摩耗性は、多くの場合、一定量の加工中に工具から除去される材料の体積によって測定されます。

4. 熱伝導率: 工具材料は、加工中に発生する熱を放散するために良好な熱伝導性を備えている必要があります。これは、工具の故障を回避し、寸法精度を維持するのに役立ちます。

5. 化学的安定性:工具の材質は、ワークピースの材質との化学反応を避けるために化学的に安定している必要があります。

6. コスト:工具材料のコストも、特に大量生産の場合には重要な考慮事項です。

CNC ツーリングに使用される一般的な材料には、超硬、高速度鋼、セラミック、ダイヤモンドなどがあります。工具材料の選択は、特定の機械加工操作と希望する仕上げ、さらには機械加工される材料と利用可能な装置によって異なります。

1)切削工具の材質が加工物の機械的特性に適合している

CNC 加工では、切削工具の材料を加工対象の機械的特性に適合させることが重要な考慮事項です。機械加工された物体の機械的特性には、特に硬度、靱性、延性が含まれます。加工対象物の機械的特性と一致または補完する切削工具材料を選択すると、加工のパフォーマンスと効率が向上し、工具の摩耗が軽減され、完成部品の品質が向上します。

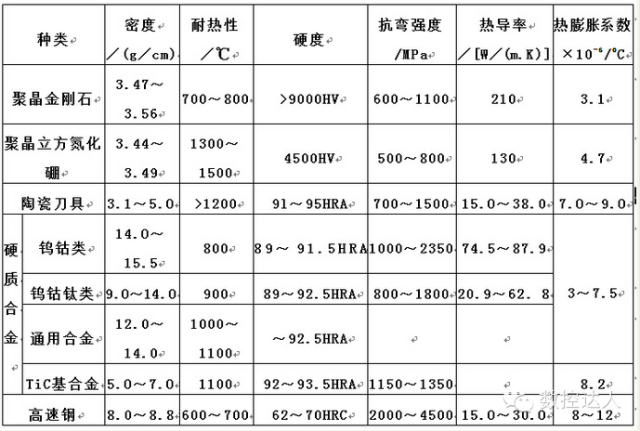

① 工具材質の硬さは、ダイヤモンド工具>立方晶窒化ホウ素工具>セラミック工具>超硬>高速度鋼の順となります。

②工具材質の曲げ強度は、ハイス>超硬>セラミック工具>ダイヤモンド、立方晶窒化ホウ素工具の順となります。

③工具材質の靭性は、ハイス>超硬>立方晶窒化ホウ素、ダイヤモンド、セラミック工具の順となります。

たとえば、加工対象物が焼き入れ鋼や鋳鉄などの硬くてもろい材料で作られている場合、超硬やセラミックなどの硬くて耐摩耗性の材料で作られた切削工具が最適な選択となる可能性があります。これらの材料は、機械加工中に発生する高い切削抵抗と温度に耐えることができ、鋭い刃先を長期間維持できます。

一方、加工対象物がアルミニウムや銅などの柔らかくて延性の高い材料で作られている場合には、高速度鋼のようなより頑丈な材料で作られた切削工具の方が適している可能性があります。ハイス鋼は加工中の衝撃や振動をよりよく吸収し、工具破損のリスクを軽減し、工具寿命を延ばします。

2)切削工具の材質と加工物の物性のマッチング

CNC 加工では、切削工具の材質と加工対象物の物理的特性を一致させることも重要な考慮事項です。機械加工された物体の物理的特性には、熱伝導率、熱膨張係数、表面仕上げの要件などが含まれます。機械加工対象物の物理的特性と一致または補完する切削工具材料を選択すると、加工性能が向上し、工具の摩耗が軽減され、完成部品の品質が向上します。

①各種工具材質の耐熱温度:ダイヤモンド工具:700~8000℃、PCBN工具:13000~15000℃、セラミック工具:1100~12000℃、TiC(N)基超硬合金:900~11000℃、WC:900~11000℃基超微粒子超硬合金は、 800~900℃、ハイスは600~700℃。

②各種工具材質の熱伝導率は、PCD>PCBN>WC基超硬>TiC(N)系超硬>HSS>Si3N4系セラミックス>A1203系セラミックスの順です。

③各種工具材質の熱膨張係数は、ハイス>WC基超硬>TiC(N)>A1203系セラミックス>PCBN>Si3N4系セラミックス>PCDの順となります。

④各種工具材質の耐熱衝撃性は、HSS>WC基超硬>Si3N4系セラミックス>PCBN>PCD>TiC(N)系超硬>A1203系セラミックスの順となります。

たとえば、加工対象物が銅やアルミニウムのように熱伝導率が高い場合、熱伝導率が高く、熱膨張係数が低い切削工具が最適な選択となる可能性があります。これにより、工具は加工中に熱を効率的に放散できるようになり、工具と加工対象物の両方に対する熱損傷のリスクが軽減されます。

同様に、加工対象物に厳しい表面仕上げ要件がある場合、高い耐摩耗性と低い摩擦係数を備えた切削工具が最適な選択となる可能性があります。これにより、過度の工具の磨耗や機械加工対象物への損傷を与えることなく、望ましい表面仕上げを達成することができます。

3)切削工具の材質と加工物の化学的性質のマッチング

CNC 加工では、切削工具の材料を加工対象の化学的特性に適合させることも重要な考慮事項です。機械加工された物体の化学的特性には、反応性、耐食性、化学組成などが含まれます。加工対象物の化学的特性と一致または補完する切削工具材料を選択すると、加工性能が向上し、工具の摩耗が軽減され、完成部品の品質が向上します。

たとえば、加工対象物がチタンやステンレス鋼などの反応性または腐食性の材料で作られている場合、ダイヤモンドや PCD (多結晶ダイヤモンド) などの耐食性材料で作られた切削工具が最適な選択となる可能性があります。これらの材料は腐食性または反応性の環境に耐えることができ、鋭い刃先を長期間維持できます。

同様に、加工対象物の化学組成が複雑な場合は、ダイヤモンドや立方晶窒化ホウ素 (CBN) など、化学的に安定で不活性な材料で作られた切削工具が最適な選択となる可能性があります。これらの材料は、被削材との化学反応を回避し、長期間にわたって切削性能を維持することができます。

① 各種工具材質(対鋼)の接合防止温度は、PCBN>セラミック>超硬合金>ハイスとなります。

②各種工具材質の耐酸化温度はセラミック>PCBN>超硬>ダイヤモンド>ハイスとなります。

③工具材質(鋼用)の拡散強度は、ダイヤモンド>Si3N4系セラミックス>PCBN>A1203系セラミックスとなります。拡散強度(チタンの場合)は、A1203 ベースのセラミックス > PCBN > SiC > Si3N4 > ダイヤモンドです。

4)CNC切削工具材料の合理的な選択

CNC 切削工具の材質の選択は、被削材の材質、加工操作、工具の形状などのさまざまな要因によって決まります。ただし、CNC 加工用の切削工具材料を選択するための一般的なガイドラインには次のようなものがあります。

1. ワークの材料特性: 切削工具の材料を選択するときは、ワークの材料の機械的、物理的、化学的特性を考慮してください。切削工具材質と被削材材質をマッチングさせ、効率的かつ高品位な加工を実現します。

2. 機械加工操作: 旋削、フライス加工、穴あけ、研削など、実行される機械加工操作の種類を考慮します。機械加工操作が異なれば、異なる切削工具の形状と材料が必要になります。

3. 工具形状: 工具材料を選択するときは、切削工具の形状を考慮してください。鋭い刃先を維持し、機械加工中に発生する切削抵抗に耐えられる材質を選択してください。

4. 工具の摩耗: 切削工具の材質を選択するときは、工具の摩耗率を考慮してください。工具交換を最小限に抑え、加工効率を向上させるために、切削抵抗に耐え、鋭い刃先をできるだけ長く維持できる材質を選択してください。

5. コスト: 工具を選択するときは、切削工具の材料コストを考慮してください。切断性能とコストのバランスが最も良い材質を選択してください。

で使用される一般的な切削工具材料の一部CNC加工ハイス、超硬、セラミック、ダイヤモンド、CBNなど。各材質には一長一短があり、加工内容や被削材の材質をよく理解した上で工具材質を選択してください。

アネボンの永遠の追求は、「市場重視、習慣重視、科学重視」の姿勢と、ホットセール工場OEMサービス、オートメーション用高精度CNC機械加工部品の「品質は基本、信頼は第一、管理は先進」の理論です。工業用、アネボンのお見積りお問い合わせ。詳細については、当社までご連絡ください。Anebon ができるだけ早く返信いたします。

ホット販売工場中国 5 軸 CNC 機械加工部品、CNC 旋削部品、フライス銅部品。あなたの期待に応えるさまざまなヘアグッズを展示する当社の会社、工場、ショールームへようこそ。一方、Anebon のウェブサイトにアクセスすると便利です。Anebon の営業スタッフが最高のサービスをお届けするために最善を尽くします。さらに詳しい情報が必要な場合は、Anebon までお問い合わせください。 Anebon の目的は、お客様の目標実現を支援することです。アネボンは、このWin-Winの状況を達成するために多大な努力を続けてきました。

投稿時間: 2023 年 3 月 8 日