車のスレンダーアクスルとは何ですか?

細い車軸は車に使用されるタイプで、軽量に設計されています。細身のアクスルは、燃費と機敏性を重視した車両に使用される傾向があります。ハンドリングを向上させながら車両全体の重量を軽減します。これらの車軸は通常、アルミニウムや高張力鋼などの軽量で丈夫な素材で作られています。これらのアクスルは、エンジンによって生成されるトルクなどの駆動力を処理できるように構築されており、コンパクトで合理化されたデザインを維持しています。細い車軸はエンジンから車輪への動力伝達に不可欠です。

車の細いシャフトを加工すると曲がったり変形しやすいのはなぜですか?

これほど細いシャフトを曲げたり変形させたりするのは困難です。車のシャフト (ドライブ シャフトまたはアクスルとも呼ばれる) の製造に使用される材料は、通常、炭素繊維複合材料やスチールなど、強くて耐久性があります。使用される材料は、車のトランスミッションやエンジンによって生成されるトルクや力に耐えるのに必要な高強度を考慮して選択されています。

シャフトは製造時に、剛性と強度を維持するために鍛造や熱処理などのさまざまな工程を経ます。これらの材料と製造技術により、通常の状態でシャフトが曲がるのを防ぎます。ただし、衝突や事故などの極端な力が加わると、シャフトを含む車のあらゆる部分が曲がったり、変形したりする可能性があります。車両の安全かつ効率的な動作を確保するには、損傷した部品を修理または交換することが不可欠です。

加工工程:

多くのシャフト部品のアスペクト比は L/d > 25 です。水平の細い軸は重力、切削力、上部のクランプ力の影響で簡単に曲がったり、安定性を失うことさえあります。細いシャフトでは回転時の応力の問題を軽減する必要があります。

加工方法:

逆送り旋削加工は、工具形状パラメータの選択、切削量、張力装置、ブッシング刃物台など、多くの効果的な対策を講じて使用されます。

旋削用細長シャフトの曲げ変形要因の解析

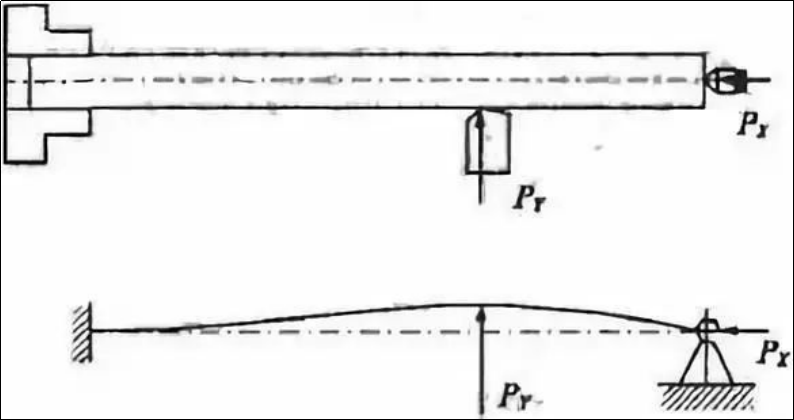

旋盤で細いシャフトを回転させるには、2 つの伝統的なクランプ技術が使用されます。 1 つの方法では、1 つのクランプを使用して上部に 1 つの取り付けを行い、もう 1 つは上部に 2 つの取り付けを使用します。主にシングルクランプとトップのクランプ技術に焦点を当てます。図 1 に示すように。

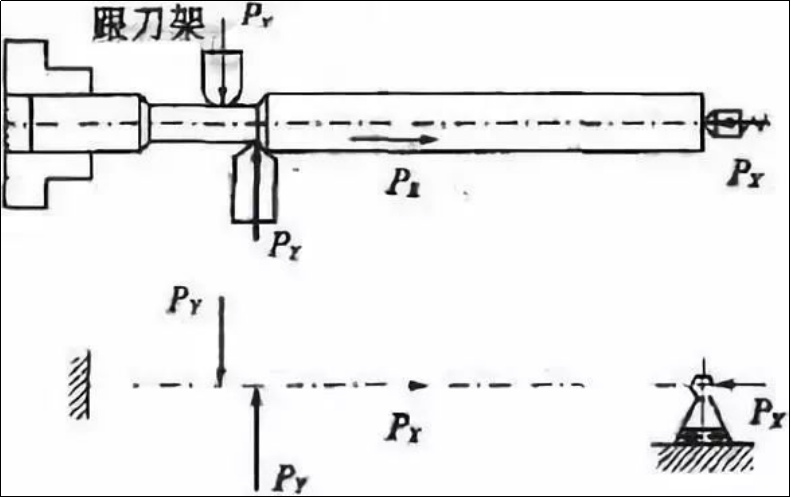

図 1 1 つのクランプと 1 つの上部のクランプ方法と力の解析

細いシャフトを回転させることによる曲げ変形の主な原因は次のとおりです。

(1) 切削力による変形

切削力は、アキシャル力 PX(アキシャル力)、ラジアル力 PY(ラジアル力)、接線力 PZ の 3 つの成分に分けられます。薄いシャフトを旋削する場合、切削抵抗が異なると曲げ変形に異なる影響を与える可能性があります。

1) ラジアル切削抵抗 PY の影響

ラジアル力はシャフト軸を垂直に切断します。細いシャフトは剛性が低いため、半径方向の切削力により水平面内で曲がります。図は細長いシャフトの曲がりに対する切削抵抗の影響を示しています。 1.

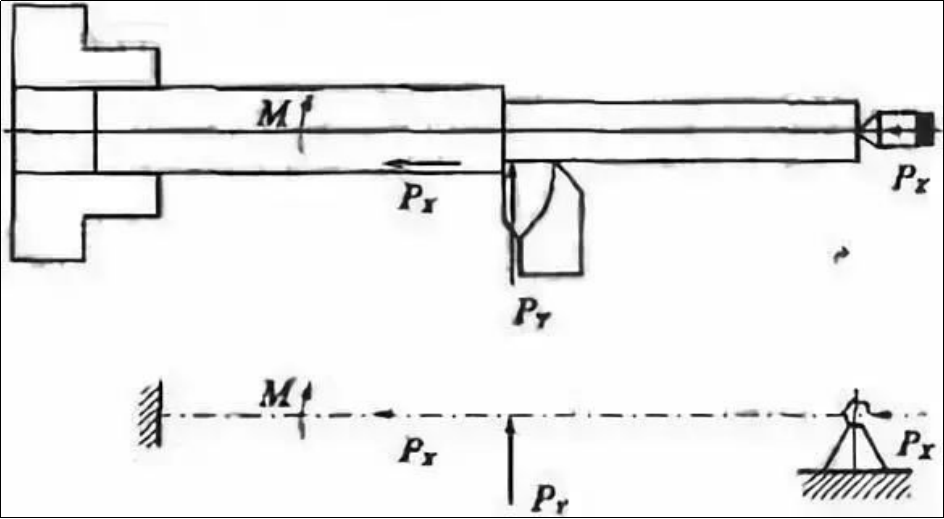

2)アキシャル切削抵抗(PX)の影響

軸力は細いシャフトの軸に平行であり、ワークピースに曲げモーメントを形成します。軸力は一般的な旋削では重要ではないため、無視できます。剛性が低いためシャフトの安定性が悪く不安定です。細いシャフトは一定以上の軸力が加わると曲がります。写真2に示すように。

図 2: 軸力に対する切削抵抗の影響

(2)熱をカットする

加工時に発生する切削熱により、ワークに熱変形が生じます。チャックが固定されているため、チャックとバックストックの上部とワークとの距離は一定です。これにより、シャフトの軸方向の伸びが制限され、その結果、軸方向の押し出しによるシャフトの曲がりが生じます。

薄肉シャフトの加工精度の向上は、基本的にプロセスシステムにおける応力と熱変形の制御の問題であることは明らかです。

細長シャフトの加工精度向上への取り組み

細長いシャフトの加工精度を向上させるには、生産条件に応じてさまざまな工夫が必要です。

(1) 正しいクランプ方法を選択してください

細軸を回転させるために伝統的に使用されている 2 つのクランプ方法のうちの 1 つであるダブルセンタークランプを使用すると、同軸度を確保しながらワークピースを正確に位置決めできます。この細長いスリーブをクランプする方法は剛性が低く、曲げ変形が大きく、振動の影響を受けやすい。したがって、長さと直径の比が小さく、加工代が小さく、同軸度の要求が高い設置にのみ適しています。高い精密加工部品.

ほとんどの場合、細軸の加工は 1 つのトップと 1 つのクランプで構成されるクランプ システムを使用して行われます。ただし、このクランプ技術では、先端がきつすぎると、シャフトが曲がってしまうだけでなく、シャフトを回転させたときに先端が伸びなくなります。これにより、シャフトが軸方向に圧迫され、形状が崩れる可能性があります。クランプ面がチップの穴と一致していない場合があり、クランプ後にシャフトが曲がってしまう可能性があります。

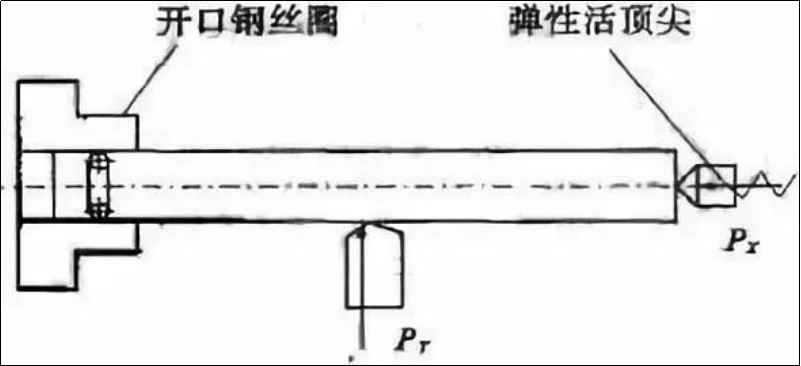

1 つのトップに 1 つのクランプを使用するクランプ技術を使用する場合、トップには弾性のあるリビング センターを使用する必要があります。細いスリーブを加熱後、自由に伸ばすことができ、曲げ歪みを軽減します。同時に、オープンスチールトラベラーがジョーと細長いスリーブの間に挿入され、ジョーと細長いスリーブの間の軸方向の接触が減少し、過剰な位置決めが排除されます。図 3 にインストールを示します。

図 3: 1 つのクランプとトップ クランプを使用した改善方法

シャフトの長さを短くすることで変形力を軽減します。

1) ヒールレストとセンターフレームを使用する

1 つのクランプと 1 つのトップを使用して、細いシャフトを回転させます。細いシャフトによって引き起こされる変形に対するラジアル力の影響を軽減するために、従来の刃物台とセンターフレームが使用されます。これはサポートを追加するのと同じです。これにより剛性が高まり、シャフトにかかるラジアル力の影響を軽減できます。

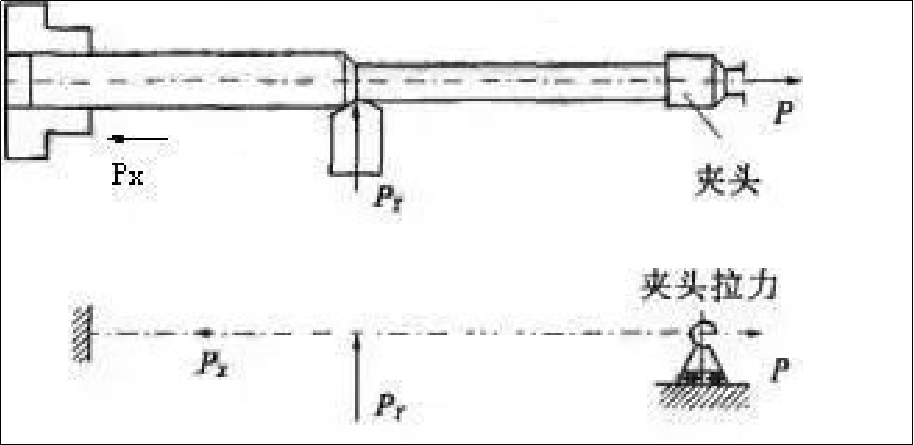

2) 細いスリーブは軸方向のクランプ技術によって回転します。

刃物台やセンターフレームを使用することで剛性を高め、ワークにかかるラジアル力の影響をなくすことができます。軸力によるワークの曲げの問題はまだ解決できていません。これは、直径が比較的長い細身のシャフトに特に当てはまります。したがって、細いシャフトは軸方向のクランプ技術を使用して回転させることができます。アキシャルクランプとは、細いシャフトを回転させるために、シャフトの一端をチャックでクランプし、他端を特別に設計されたクランプヘッドでクランプすることを意味します。クランプ ヘッドはシャフトに軸方向の力を加えます。図 4 にクランプ ヘッドを示します。

図 4 軸方向のクランプと応力状態

細長いスリーブは、旋削加工中に一定の軸方向の張力を受けます。これにより、軸方向の切削力によってシャフトが曲がるという問題がなくなりました。軸力は、半径方向の切削力によって引き起こされる曲げ変形を軽減します。また、切削熱による軸方向の伸びも補正します。精度。

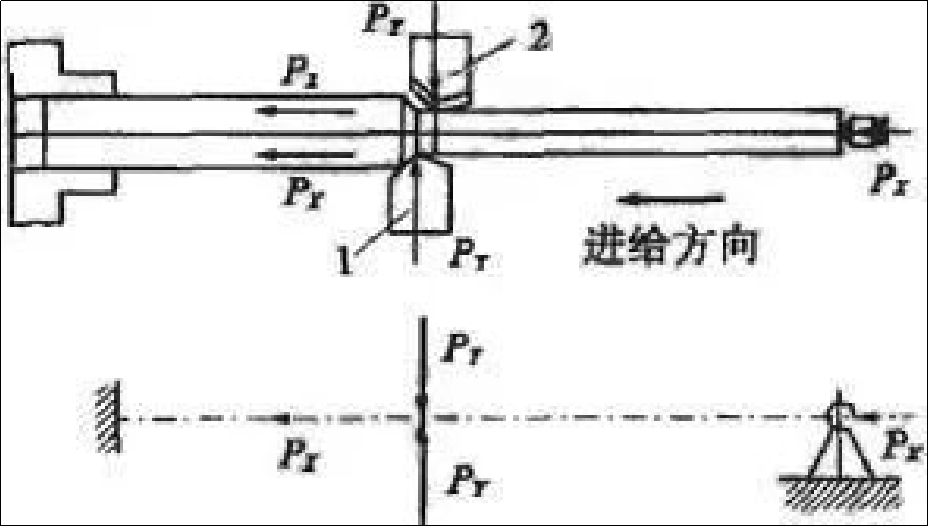

3) シャフトを逆切りして回転させる

逆切削とは、図5に示すように、細い軸を回転させる過程で主軸を通って心押台まで工具を送り込む方式です。

図5 加工抵抗とリバースカット法による加工の解析

加工時に発生する軸力によりシャフトに張力がかかり、曲げ変形を防ぎます。弾性心押し台は、工作物が工具から心押し台に移動するときに生じる熱伸びと圧縮変形も補償できます。これにより変形が防止される。

図 6 に示すように、中央のスライド プレートは、後部ツール ホルダーを追加し、前部と後部の両方のツールを同時に回転させることによって修正されます。

図6 力解析とダブルナイフ加工

前ツールは正立で取り付けられ、後ツールは逆に取り付けられます。 2 つの工具によって発生する切削抵抗は、旋削中に互いに打ち消し合います。ワークの変形や振動が少なく、加工精度が非常に高いです。大量生産に最適です。

4) 細軸を回転させる磁気切削技術

磁気切断の原理は逆切断と似ています。磁力を利用してシャフトを伸ばすため、加工時の変形を軽減します。

(3) 切削量を制限する

切削量の適正さは切削加工時に発生する熱量によって決まります。細い軸を回転させることで生じる変形も異なります。

1) 切込み量(t)

剛性は加工方式で決まると考えられますが、切り込みが深くなると切削抵抗も大きくなり、旋削時の発熱も大きくなります。これにより、細いシャフトの応力と熱歪みが増加します。細いシャフトを旋削する場合は、切り込みを最小限に抑えることが重要です。

2) 給餌量(f)。

送り速度を上げると切削抵抗が増加し、厚みも増加します。切削抵抗は増加しますが、それに比例するわけではありません。その結果、細いシャフトの力変形係数が減少します。切削効率を上げるには、切り込みを深くするよりも送り速度を高くする方が良いです。

3) 切断速度 (v)。

力を減らすには、切断速度を上げることが有利です。切削速度が上がると切削工具の温度が上昇し、工具、ワークピース、シャフト間の摩擦が減少します。切削速度が高すぎると、遠心力によりシャフトが曲がりやすくなります。これにより、プロセスの安定性が損なわれます。長さや径が比較的大きいワークの場合は、切削速度を下げる必要があります。

(4) 工具の適切な角度を選択する

薄肉シャフトの旋削による曲げ変形を軽減するには、旋削時の切削抵抗をできるだけ小さくする必要があります。工具の幾何学的角度の中で、すくい角、リーディング角、刃先傾斜角が切削抵抗に最も大きな影響を与えます。

1) フロントアングル(g)

すくい角 (g) の大きさは、切削抵抗、温度、動力に直接影響します。すくい角を大きくすることで切削抵抗を大幅に低減できます。これにより、塑性変形が軽減され、金属の切削量も削減できます。切削抵抗を低減するには、すくい角を大きくすることができます。すくい角は通常 13 度から 17 度の間です。

2) 進み角(kr)

最大の角度である主たわみ (kr) は、切削抵抗の 3 つの成分すべての比例性と大きさに影響します。ラジアル力は切込み角度が増加するにつれて減少しますが、接線力は 60 度から 90 度の間で増加します。切削抵抗の 3 つの成分間の比例関係は、60 度~75 度の範囲で良好になります。細いシャフトを回転させる場合は、通常 60 度を超えるリーディング角が使用されます。

3) 刃の傾き

刃の傾き(ls)は、切りくずの流れと工具先端の強度、およびそれらの比例関係に影響を与えます。回転コンポーネント旋削加工中の切削の様子。傾斜が大きくなるにつれて、切削のラジアル力は減少します。ただし、軸力と接線力は増加します。刃の傾きが -10deg+10deg の範囲内では、切削力の 3 成分の比例関係は合理的です。細いシャフトを回転させるときに切りくずをシャフトの表面に向かって流すために、0deg から +10deg までのプラスの刃先角度を使用するのが一般的です。

細身のシャフトは剛性が低いため品質基準を満たすことが困難です。細長いシャフトの加工品質は、高度な加工方法とクランプ技術を採用し、適切な工具角度とパラメータを選択することによって保証できます。

Anebonの使命は、優れた製造上の欠陥を認識し、2022年に向けて国内外の顧客に最高のサービスを完全に提供することです。最高品質のステンレスアルミニウム高精度CNC旋盤フライス盤の航空宇宙用部品部品を国際的に市場を拡大するために、Anebonは主に海外の顧客に供給しています。最高品質の機械、フライス加工された部品、CNC旋削サービス.

中国卸売中国機械部品およびCNC機械加工サービスのAnebonは、「革新と団結、チームワーク、共有、トレイル、実用的な進歩」の精神を維持しています。私たちにチャンスを与えていただければ、私たちの潜在能力を発揮します。皆様のご支援により、アネボンは皆様とご家族の明るい未来を築くことができると信じております。

投稿日時: 2023 年 8 月 28 日