タップチッピング

タップ加工は、基本的に刃先が100%ワークに接触する比較的難しい加工プロセスであるため、ワークの性能、工具や工作機械の選択、加工方法など、さまざまな問題が発生する可能性があることを事前に考慮する必要があります。高い切断速度。 、餌など。

蛇口の選択

タップと切削量の選定

まず、タップする前に 5 つの質問を明確にする必要があります。

1. 加工するワークの材質は何ですか?

2. 被削材の強度はどれくらいですか?

3. 加工されたネジ穴は通し穴ですか、それとも止まり穴ですか?

4. ネジ穴の深さ(または厚さはどれくらいですか?)

5. 加工するネジ穴の種類とサイズは何ですか?

加工硬度と強度が高い材料の場合、タップは刃先からの偏心逃げ角を選択する必要があります。3軸CNC加工

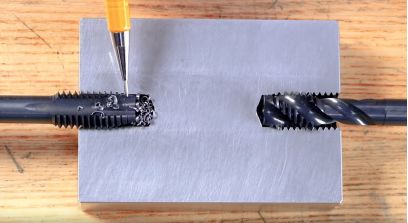

タップチップ刃の選定

ストレート溝タイプ、スパイラル溝タイプ、エイペックススパイラル溝タイプの外観図:

ストレートなグルーブ、バランスのとれた選択。

スパイラルタップ

止まり穴加工に適していますが、ポジ刃が鋭すぎる、耐久性が悪く、価格が高いという欠点があります。

先端スパイラル溝

切りくずの除去には直線溝よりも耐久性があり、貫通穴に適していることが有利です。欠点は先端の無効ワイヤーが長すぎることです。

ストレートフルート、スパイラルフルート、およびアペックススパイラルフルートタップの単純な比較関係:

スパイラル溝付きタップ

スパイラル溝付きタップは主に止まり穴のねじ切りに使用されます。硬度や強度が高い被削材を加工する場合、タップのねじれ角を小さくすることで構造強度を向上させることができます。

400系ステンレス鋼加工用(ねじれ角15°)

300系ステンレス鋼加工用(ねじれ角41°) 図3 スパイラルフルートタップ

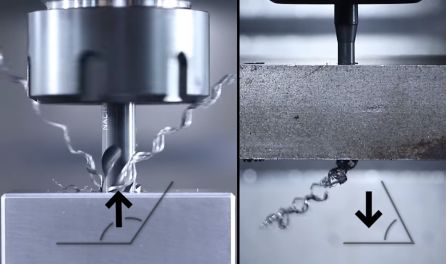

スパイラル vs. エイペックススパイラル

止まり穴に適したスパイラル形状で、鉄粉は穴の外側に排出されます。先端は螺旋状になっており、切りくずは下に向かって排出されます。3D加工

直線形状と螺旋形状の直感的な比較

特殊な被削材のタップ加工

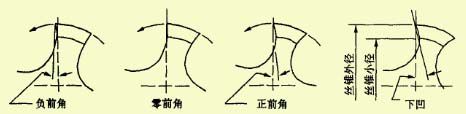

タップ加工の難しさの鍵となるのは、被削材の被削性です。材料の特性に応じて、タップの切削部の形状、特にすくい角と凹み量の前方の凹みの程度を変更することが重要です。4軸CNC加工

すくい角とサグ

高強度被削材の加工

通常、タップはすくい角が小さく、高強度の被削材に合わせてアンダーカットされているため、刃先の強度が向上します。切りくずの長い材料では、切りくずのカールや破壊のために、より大きなすくい角とアンダーカットが必要になります。より複雑な被削材を加工するには、摩擦を低減し、刃先を適切に冷却するために、より大きな逃げ角が必要です。

柔らかさや硬さの異なる材料の加工

加工硬度と強度が高い材料の場合、タップは刃先からの偏心逃げ角を選択する必要があります。

例えば、ステンレス鋼材の加工では、ステンレス鋼の複雑で粘りのある加工特性に対応するため、わずかな回転角をもったスパイラル溝を採用することで、切れ長の持続や止り穴タップ加工の切りくず排出を容易にしています。

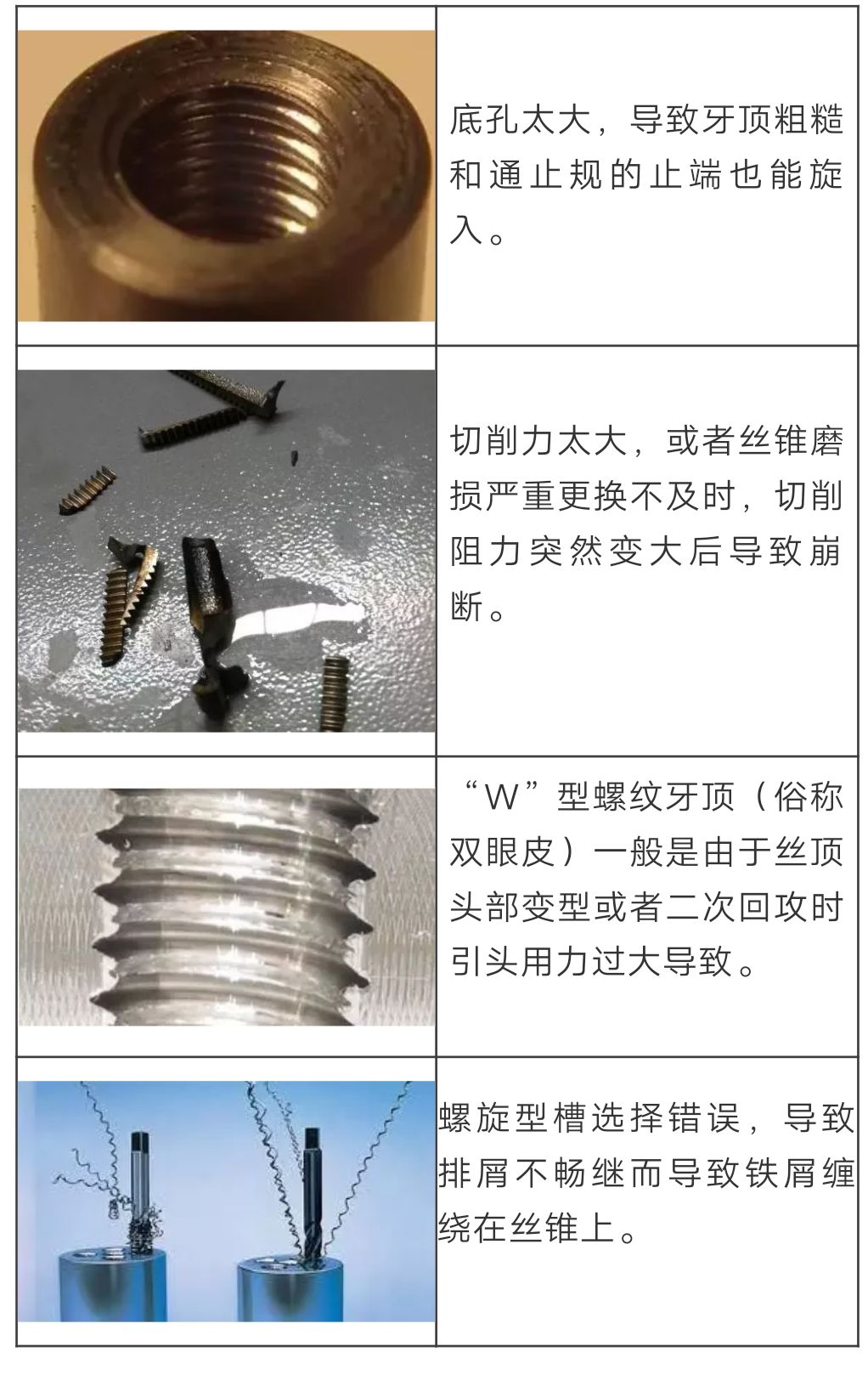

タップタップのプロセスでよくある問題

タップの破損の原因は数多くあります。工作機械、治具、ワークピース、プロセス、チャック、工具など、すべてが考えられますが、本当の理由は紙の上では決して見つけられない可能性があります。上記の問題については、オペレータによる判断や技術者へのフィードバックが必要となります。

Anebon Metal Products LimitedではCNC機械加工、ダイカスト、板金加工サービスを提供しておりますので、お気軽にお問い合わせください。

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

投稿時間: 2022 年 3 月 1 日