1. ねじ切り

一般に、成形工具や研削工具を使用してワークピース上のねじを加工することを指します。主に、旋削、フライス、タッピング、ねじ切り研削、研削、旋削などを含みます。ねじを旋削、フライス、研削するとき、ねじの伝達チェーンは、工作機械は、旋削工具、フライス、または砥石車がワークピースの回転ごとにリードをワークピースの軸方向に沿って正確かつ均等に移動させることを保証します。タッピングまたはねじ切りを行うとき、工具 (タップまたはダイス) はワークピースに対して回転し、最初に形成されたねじ溝が工具 (またはワークピース) を軸方向に移動するようにガイドします。

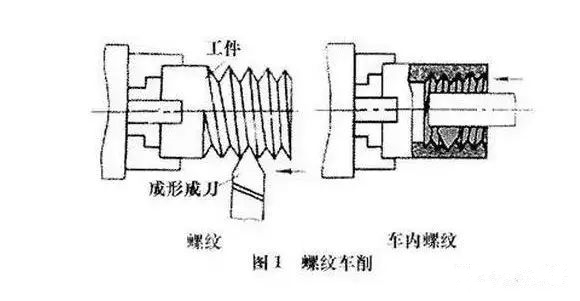

2. 糸回し

カーディング ツールを使用して、旋盤でねじを回転またはねじ切りすることができます (ねじ加工ツールを参照)。フォーミング旋削工具を使用した旋削ねじは、その構造が単純であるため、ねじワークピースの単品および小ロット生産の標準的な方法です。ねじコーミングツールを使用したねじ旋削は生産効率が高いですが、構造が複雑なため、中規模および大量のバッチ生産での細かい歯を持つ短いねじワークの旋削にのみ適しています。一般的な旋盤で台形ねじを旋削する場合のピッチ精度は8~9レベル(jb2886-81、以下同様)までしかありません。専用のねじ旋盤でねじを加工すると、生産性や精度が大幅に向上します。CNC加工部品

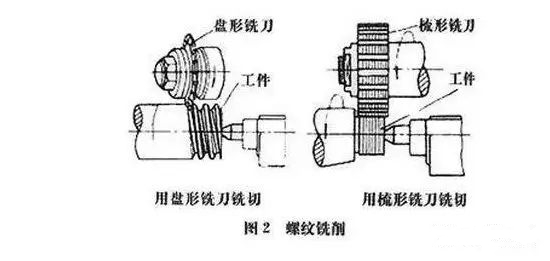

3. ねじ切り加工

ディスクフライスまたはコームフライスは、ねじ切りフライス盤でのフライス加工に使用されます。ディスクフライスは、主にネジロッド、ウォーム、その他のワークの台形おねじの加工に使用されます。コンボフライスは、内外共通ねじおよびテーパねじを加工します。多刃フライスで加工するねじ長さよりも加工部が長いため、ワークを1.25~1.5回転回転させるだけで加工でき、生産性が高くなります。ねじ切り加工のピッチ精度は8~9級、表面粗さはr5~0.63μMです。一般の精密ねじワークの量産や研削前の荒加工に適しています。CNCc フライス部分

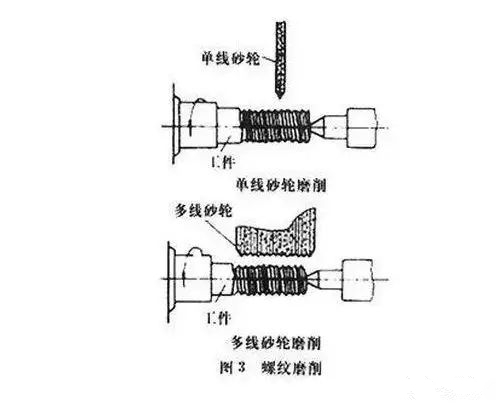

4. ねじ研削

主にねじ研削盤で硬化したワークの精密ねじを加工するために使用されます。砥石の断面形状の違いにより、単線砥石と多線砥石の2種類に分けられます。単線砥石のピッチ精度は5~6級、面粗さはr1.25~0.08μmと仕上げ砥石に便利です。この方法は、精密ねじ、ねじゲージ、ウォーム、小ロットのねじワーク、精密ホブなどの研削に適しています。研削方法には縦研削と切り込み研削の2種類があります。縦研削方式では、砥石の幅が研削するねじの長さよりも小さく、砥石を1~数回長手方向に移動させるだけで最終寸法までねじを研削できます。カットイン研削方式の砥石幅は、研削するねじの長さよりも大きくなります。砥石がワーク表面に放射状に切り込み、約1.25回転でワークを研削できます。生産性は高くなりますが、精度が若干低くなり、砥石のドレッシングが複雑になります。切り込み研削方式は、大量のタップの掘削や一部の締結ねじの研削に適しています。プラスチック部分

5. ねじ研削

ナットタイプやスクリュータイプのラッピングツールは鋳鉄などの柔らかい材質で作られています。ワークの加工ねじ部のピッチ誤差のある部分を正逆回転により研磨し、ピッチ精度を向上させます。硬化した雌ねじは通常、精度を向上させるために研削によって除去されます。

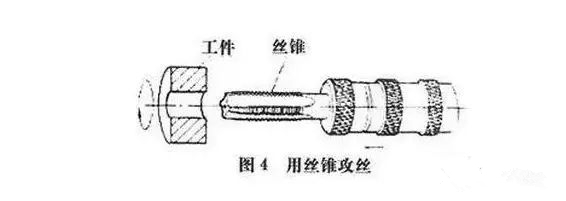

6. タッピングとねじ切り

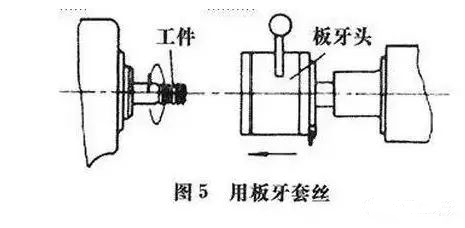

タッピングとは、ワークに開けられた下穴に一定のトルクでタップをねじ込み、めねじを加工する加工です。

ねじ切り加工とは、棒(またはチューブ)のワークピースにダイスを使用して、おねじを切ることです。タップやねじ切りの加工精度はタップや金型の精度に依存します。内ねじ、おねじの加工にはさまざまな方法がありますが、小径のめねじはタップでしか加工できません。タッピングとねじ切りは、手で行うことも、旋盤、ボール盤、タッピング盤、ねじ切り機を使用して行うこともできます。

7. ねじ転造

金型を成形、転造してワークに塑性変形を与えてねじ転造を行う加工方法は、大量生産に適した自動開閉ねじ転造ヘッドを取り付けた転造機や自動旋盤で行うのが一般的です。標準ファスナーおよびその他のねじ継手の雄ねじパターンの。一般に、転造ねじの外径は 25 mm 以下、長さは 100 mm 以下で、ねじ精度はレベル 2 (gb197-63) に達します。使用するブランクの直径は、加工するねじのピッチ直径とほぼ同じです。一般的にめねじは転造加工できません。ただし、柔らかいワークの場合は、スロット押出タップを使用せずに冷間押出めねじを使用することができ(最大直径は約 30 mm に達する可能性があります)、動作原理はタッピングと同様です。めねじの冷間押出加工はタッピングに比べて約1倍のトルクが必要で、加工精度や面品位はタッピングに比べて若干優れています。

転造ねじの利点は次のとおりです。

① 表面粗さが旋削、フライス、研削よりも小さい。

② 転造後のねじ山表面は冷間加工硬化により強度と硬度が向上します。

③材料利用率が高い。

④ 切削加工に比べて生産性が2倍となり、自動化が容易である。

⑤ 転造ダイスの寿命が非常に長い。しかし、被削材の硬度はhrc40以下であり、ブランク寸法の精度も高く要求され、転造ダイスの精度や硬度も高いため、金型の製作は困難である。非対称の回転プロファイルを持つねじには適していません。

転造ダイスの種類に応じて、ねじ転造はねじ転造とねじ転造の 2 つのタイプに分けることができます。

転造ねじ: ねじプロファイルを備えた 2 枚のねじ転造プレートが 1/2 ピッチで千鳥状に配置されています。固定板は固定されており、可動板は固定板と平行に直線往復運動する。ワークを2枚のプレートの間に送り込むと、移動プレートが前進してワークを擦ったり、押し付けたりして表面を塑性変形させ、ねじ山を形成します。ももQグループ 373600976

ローリングにはラジアルローリング、タンジェンシャルローリング、ヘッドローリングの 3 種類があります。

① ラジアルねじ転造:2 つ(または 3 つ)のねじ状のねじ転造ホイールが相互に平行なシャフトに取り付けられ、ワークピースは 2 つのホイールの間のサポート上に配置され、2 つのホイールは同じ方向に同じ速度で回転します。ラジアル送り動作も実行します。ローリングホイールによりワークピースが回転し、表面が放射状に押し出されてねじ山が形成されます。同様の転造方法は、精度要件が低い一部のネジにも使用できます。

②接線方向ねじ転造:遊星ねじ転造とも呼ばれます。転造ツールは、回転する中央のねじ転造ホイールと 3 つの固定された円弧状のねじプレートで構成されます。転造中は連続的にワークを送り込むことができるため、ねじこすりやラジアル転造に比べて生産性が高くなります。

③ ねじ転造ヘッドのねじ転造:自動旋盤で行われ、一般にワーク上の短いねじを加工するために使用されます。 3 ~ 4 個のローリングローラーがワークピースの周りに均一に配置されています。転造時には、ワークピースが回転し、転造ヘッドが軸方向に送りながらワークピースをねじ山から転がします。

Anebon Metal Products LimitedではCNC加工、ダイカスト、板金加工サービスを提供しておりますので、お気軽にお問い合わせください。

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

投稿時間: 2019 年 10 月 4 日