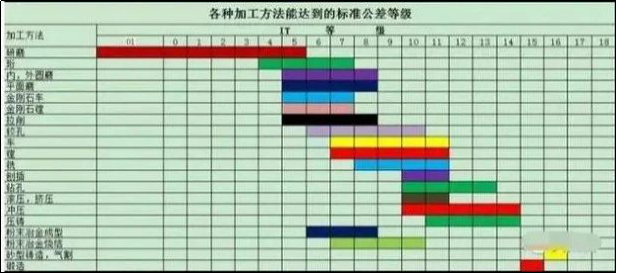

Pembubutan, penggilingan, perencanaan, penggilingan, pengeboran, pengeboran, akurasi tertinggi dari peralatan mesin ini dan tingkat toleransi yang dapat dicapai oleh berbagai metode pemrosesan semuanya ada di sini.

Berbelok

Proses pemotongan dimana benda kerja berputar dan alat pemutar bergerak lurus atau melengkung pada bidang. Pembubutan umumnya dilakukan pada mesin bubut, yang digunakan untuk mengolah permukaan silinder bagian dalam dan luar, permukaan ujung, permukaan kerucut, permukaan pembentuk dan ulir benda kerja.

Akurasi pembubutan umumnya IT8-IT7, dan kekasaran permukaan 1,6~0,8 μm。

1) Pembubutan kasar harus mengadopsi kedalaman pemotongan yang besar dan laju pengumpanan yang besar untuk meningkatkan efisiensi pembubutan tanpa mengurangi kecepatan pemotongan, tetapi akurasi pemesinan hanya dapat mencapai IT11 dan kekasaran permukaan adalah R α 20~10 μm。

2) Kecepatan tinggi dan laju pengumpanan kecil serta kedalaman pemotongan harus diterapkan sejauh mungkin untuk pembubutan setengah akhir dan pembubutan akhir. Akurasi pemesinan dapat mencapai IT10~IT7, dan kekasaran permukaan R α 10~0,16 μm。

3) Kecepatan tinggipembubutan presisi bagian logam nonferrousdengan alat pemutar berlian yang dipoles halus pada mesin bubut presisi tinggi dapat membuat akurasi pemesinan mencapai IT7~IT5, dan kekasaran permukaan adalah R α 0,04~0,01 μm. Putaran seperti ini disebut "putaran cermin".

Penggilingan

Penggilingan mengacu pada penggunaan alat multi tepi yang berputar untuk memotong benda kerja, yang merupakan metode pemrosesan yang sangat efisien. Sangat cocok untuk pemesinan bidang, alur, berbagai permukaan pembentuk (seperti spline, roda gigi, dan ulir) dan permukaan cetakan khusus. Menurut arah kecepatan gerak utama yang sama atau berlawanan dan arah pengumpanan benda kerja selama penggilingan, dapat dibagi menjadi penggilingan maju dan penggilingan mundur.

Akurasi pemesinan penggilingan umumnya dapat mencapai IT8~IT7, dan kekasaran permukaan 6,3~1,6 μm。

1) Akurasi pemesinan selama penggilingan kasar adalah IT11~IT13, dan kekasaran permukaan adalah 5~20 μm。

2) Akurasi pemesinan IT8~IT11 dan kekasaran permukaan 2,5~10 dalam penggilingan semi presisi μ m。

3) Akurasi pemesinan selama penggilingan presisi adalah IT16~IT8, dan kekasaran permukaan adalah 0,63~5 μm。

Perencanaan

Planing adalah metode pemotongan yang menggunakan planer untuk membuat gerakan bolak-balik linier relatif horizontal pada benda kerja, yang terutama digunakan untuk pemrosesan kontur bagian-bagian.

Akurasi pemesinan perencanaan umumnya dapat mencapai IT9~IT7, dan kekasaran permukaannya adalah Ra6,3~1,6 μm。

1) Akurasi pemesinan seadanya dapat mencapai IT12~IT11, dan kekasaran permukaan 25~12,5 μm。

2) Akurasi pemesinan semi finishing dapat mencapai IT10~IT9, dan kekasaran permukaan 6,2~3,2 μm。

3) Ketepatan perencanaan akhir dapat mencapai IT8~IT7, dan kekasaran permukaan 3,2~1,6 μm。

Menggiling

Penggilingan mengacu pada metode pemrosesan untuk menghilangkan bahan berlebih dari benda kerja dengan alat abrasif dan abrasif. Itu milik finishing dan banyak digunakan dalam industri manufaktur mesin.

Grinding biasanya digunakan untuk semi finishing dan finishing, dengan akurasi IT8~IT5 atau bahkan lebih tinggi, dan kekasaran permukaan umumnya 1,25~0,16 μm。

1) Kekasaran permukaan penggilingan presisi adalah 0,16~0,04 μm。

2) Kekasaran permukaan gerinda ultra presisi adalah 0,04-0,01 μm。

3) Kekasaran permukaan penggilingan cermin bisa mencapai 0,01 μM di bawah.

Pengeboran

Pengeboran adalah metode dasar pemrosesan lubang. Pengeboran sering dilakukan pada mesin bor dan mesin bubut, atau pada mesin bor atau mesin penggilingan.

Akurasi pemesinan pengeboran relatif rendah, umumnya mencapai IT10, dan kekasaran permukaan umumnya 12,5~6,3 μm. Setelah pengeboran, reaming dan reaming sering digunakan untuk semi finishing dan finishing.

Membosankan

Boring adalah salah satu proses pemotongan diameter dalam yang menggunakan suatu alat untuk memperbesar lubang atau kontur melingkar lainnya. Rentang penerapannya umumnya mulai dari pemesinan semi kasar hingga penyelesaian akhir. Alat yang digunakan biasanya berupa alat bor satu sisi (disebut bore bar).

1) Akurasi pengeboran bahan baja umumnya dapat mencapai IT9~IT7, dan kekasaran permukaan 2,5~0,16 μm。

2) Akurasi pemesinan pengeboran presisi dapat mencapai IT7~IT6, dan kekasaran permukaan 0,63~0,08 μm。

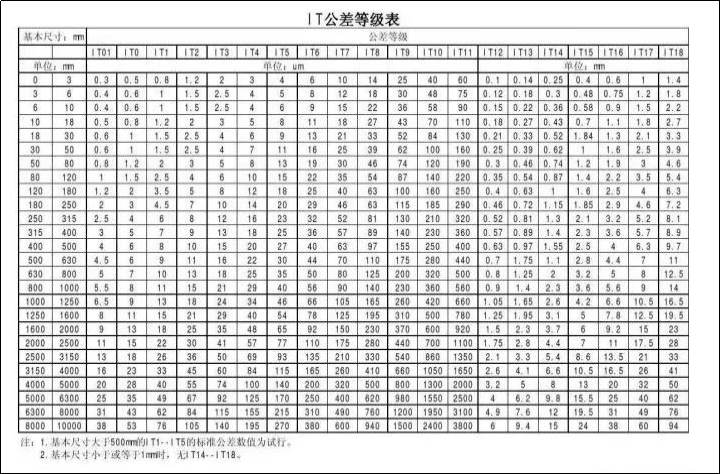

Catatan:Pemesinan presisi tinggiterutama digunakan untuk mengkarakterisasi kehalusan produk, dan merupakan istilah yang digunakan untuk mengevaluasi parameter geometris permukaan mesin. Standar untuk mengukur akurasi pemesinan adalah tingkat toleransi. Terdapat 20 standar dari IT01, IT0, IT1, IT2, IT3 hingga IT18, di antaranya IT01 mewakili akurasi pemesinan suku cadang tertinggi, IT18 mewakili akurasi pemesinan suku cadang terendah. Mesin pertambangan umum milik IT7, dan mesin pertanian umum milik IT8. Sesuai dengan perbedaan fungsi suku cadang produk, presisi pemesinan yang ingin dicapai berbeda, dan bentuk pemrosesan serta proses yang dipilih juga berbeda.

Waktu posting: 07 November 2022