Seberapa luas penerapan sistem pemesinan lubang dalam yang terkenal pada proses pemesinan kami?

Laras senjata dan sistem senjata:

Pengeboran lubang dalam memainkan peran penting dalam produksi laras senapan, memastikan keakuratan dan ketepatan dimensi laras, senapan, dan tekstur permukaan.

Industri dirgantara:

Pemesinan lubang dalam digunakan dalam pembuatan roda pendaratan pesawat, suku cadang mesin jet, poros rotor helikopter, dan komponen penting lainnya yang memerlukan presisi dan daya tahan luar biasa.

Industri minyak dan gas:

Pengeboran lubang dalam digunakan dalam fabrikasi peralatan yang digunakan dalam eksplorasi minyak dan gas, termasuk peralatan pengeboran, kepala sumur, dan pipa produksi.

Industri otomotif:

Pembuatan komponen mesin seperti poros engkol, poros bubungan, batang penghubung, dan suku cadang injeksi bahan bakar memerlukan pembuatan lubang yang dalam.

Medis dan perawatan kesehatan:

Pemesinan lubang dalam sangat penting dalam produksi instrumen bedah, implan, dan perangkat medis yang memerlukan fitur internal dan penyelesaian permukaan yang dibuat secara presisi.

Industri cetakan dan cetakan:

Pengeboran lubang dalam dapat diterapkan dalam pembuatan cetakan injeksi, cetakan ekstrusi, dan komponen perkakas lainnya yang memerlukan saluran pendingin rumit untuk menghilangkan panas secara efisien.

Perbaikan cetakan dan cetakan:

Sistem pemesinan lubang dalam juga digunakan untuk perbaikan atau modifikasi cetakan dan cetakan yang ada, memungkinkan pengeboran saluran pendingin, lubang pin ejektor, atau fitur lain yang diperlukan.

Sistem pemrosesan lubang dalam: enam model yang umum digunakan

Apa yang dimaksud dengan pemrosesan lubang dalam?

Lubang dalam adalah lubang yang rasio panjang dan diameternya lebih besar dari 10. Rasio kedalaman terhadap diameter lubang dalam pada umumnya biasanya L/d>=100. Ini termasuk lubang silinder serta oli aksial poros, spindel berongga, dan katup hidrolik. Lubang-lubang ini sering kali memerlukan akurasi dan kualitas permukaan yang tinggi, sementara beberapa material sulit untuk dikerjakan, sehingga dapat menjadi masalah dalam produksi. Apa sajakah metode yang dapat Anda pikirkan untuk mengolah lubang yang dalam?

1. Pengeboran Tradisional

Bor putar, yang ditemukan oleh orang Amerika, adalah asal muasal pemrosesan lubang dalam. Mata bor ini memiliki struktur yang relatif sederhana, dan cairan pemotongan mudah dimasukkan, sehingga mata bor dapat diproduksi dalam berbagai diameter dan ukuran.

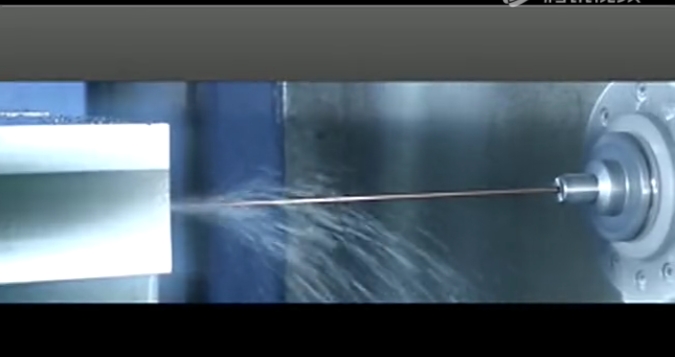

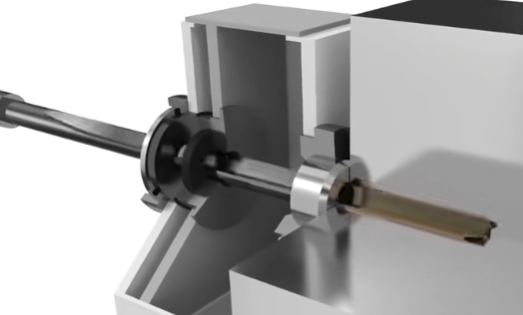

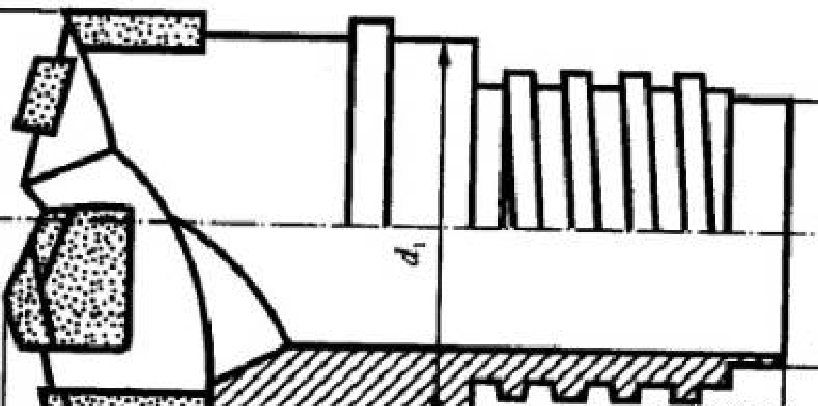

2. Bor senjata

Bor tabung lubang dalam pertama kali digunakan untuk memproduksi laras senapan, juga dikenal sebagai tabung lubang dalam. Bor senjata dinamakan demikian karena larasnya bukanlah tabung presisi yang mulus dan proses produksi tabung presisi tidak dapat memenuhi persyaratan akurasi. Pemrosesan lubang dalam sekarang menjadi metode pemrosesan yang populer dan efisien karena perkembangan ilmu pengetahuan dan teknologi serta upaya produsen sistem lubang dalam. Mereka digunakan di berbagai bidang, termasuk: industri otomotif, dirgantara, konstruksi struktural, peralatan medis, cetakan/perkakas/jig, industri hidrolik dan tekanan.

Pengeboran senjata adalah solusi bagus untuk pemrosesan lubang dalam. Pengeboran senjata adalah cara yang baik untuk mencapai hasil yang tepat. Pengeboran senjata dapat mencapai hasil pemrosesan yang tepat. Ia mampu mengolah berbagai lubang dalam dan juga lubang dalam khusus seperti lubang buta dan lubang silang.

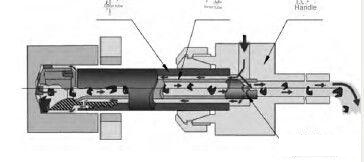

Komponen sistem pengeboran senjata

Mata bor senjata

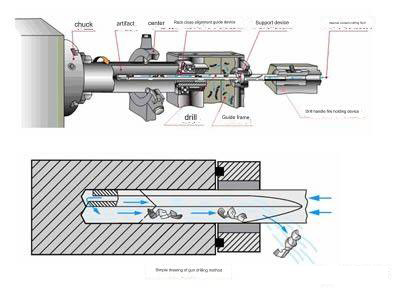

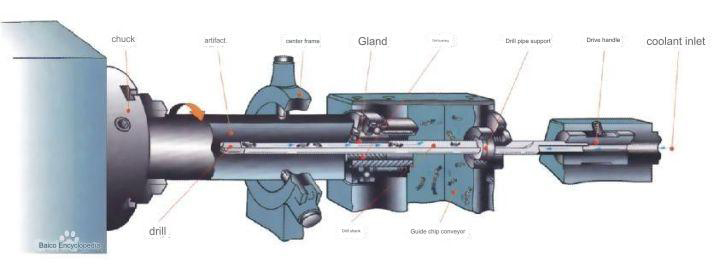

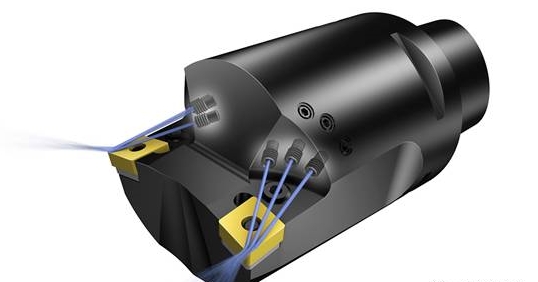

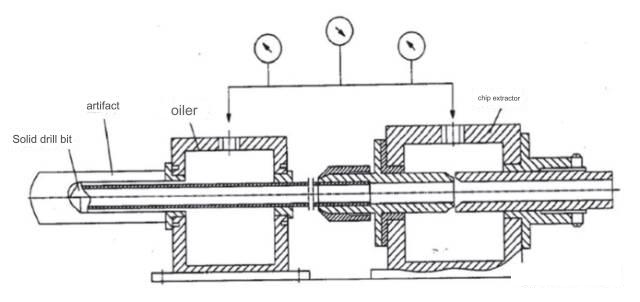

3. sistem BTA

Asosiasi Pemrosesan Lubang Internasional menemukan bor lubang dalam yang menghilangkan serpihan dari dalam. Sistem BTA menggunakan silinder berongga untuk batang dan mata bor. Hal ini meningkatkan kekakuan alat dan memungkinkan perakitan dan pembongkaran dengan cepat. Gambar tersebut menunjukkan prinsip kerjanya. Dispenser oli diisi dengan cairan pemotongan di bawah tekanan.

Cairan pemotongan kemudian melewati ruang melingkar yang dibuat oleh pipa bor, dinding lubang dan mengalir ke area pemotongan untuk pendinginan dan pelumasan. Itu juga menekan chip ke dalam chip mata bor. Rongga bagian dalam pipa bor adalah tempat pembuangan serpihan. Sistem BTA dapat digunakan untuk lubang dalam dengan diameter lebih dari 12 mm.

Komposisi sistem BAT↑

Mata bor BAT↑

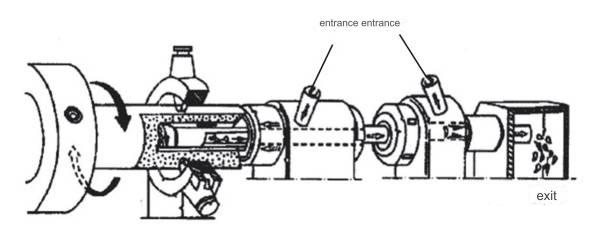

4. Sistem Pengeboran Injeksi dan Hisap

Sistem Pengeboran Hisap Jet adalah teknik pengeboran lubang dalam yang menggunakan tabung ganda berdasarkan prinsip hisap jet mekanika fluida. Sistem penyedot semprot didasarkan pada alat tabung dua lapis. Setelah diberi tekanan, fluida pemotongan diinjeksikan dari saluran masuk. 2/3 cairan pemotongan yang masuk ke ruang antara batang bor luar dan dalam mengalir ke dalambagian pemotongan khusus cncuntuk mendinginkan dan melumasinya.

Keripik didorong ke dalam rongga bagian dalam. 1/3 sisa cairan pemotongan disemprotkan dengan kecepatan tinggi ke dalam pipa bagian dalam melalui nosel berbentuk bulan sabit. Hal ini menciptakan zona tekanan rendah di dalam rongga pipa bagian dalam, menyedot cairan pemotongan yang membawa serpihan. Chip dikeluarkan dengan cepat dari stopkontak melalui semprotan dan pengisapan aksi ganda. Sistem pengeboran hisap jet terutama digunakan untuk pemrosesan lubang dalam, dengan diameter lebih besar dari 18mm.

Prinsip sistem pengeboran hisap jet↑

Mata bor hisap jet↑

5.sistem DF

Sistem DF adalah sistem pelepasan chip internal tabung tunggal saluran masuk ganda yang dikembangkan oleh Nippon Metallurgical Co., Ltd. Cairan pemotongan dibagi menjadi dua cabang depan dan belakang, yang masing-masing masuk dari dua saluran masuk. 2/3 dari cairan pemotongan yang pertama mengalir kebagian pemotongan logam cncmelalui area melingkar yang dibentuk oleh pipa bor dan dinding lubang yang diproses, dan mendorong chip ke dalam outlet chip pada mata bor, memasuki pipa bor, dan mengalir ke ekstraktor chip; yang terakhir 1/3 dari cairan pemotongan langsung memasuki ekstraktor chip dan dipercepat melalui celah kerucut sempit antara nozel depan dan belakang, menciptakan efek hisap tekanan negatif untuk mencapai tujuan mempercepat pelepasan chip.

Struktur paruh pertama sistem DF yang memainkan peran “dorongan” mirip dengan sistem BTA, dan struktur paruh kedua yang memainkan peran “hisap” mirip dengan struktur pengeboran jet-hisap. sistem. Karena sistem DF menggunakan perangkat saluran masuk oli ganda, maka hanya menggunakan satu pipa bor. Metode mendorong dan menyedot chip telah selesai, sehingga diameter batang bor dapat dibuat sangat kecil dan lubang yang lebih kecil dapat diproses. Saat ini, diameter pemrosesan minimum sistem DF bisa mencapai 6mm.

Cara kerja sistem DF↑

Mata bor lubang dalam DF↑

6. Sistem SIED

Universitas China Utara menemukan sistem SIED, sistem pelontar chip tabung tunggal dan sistem bor hisap. Teknologi ini didasarkan pada tiga teknologi pengeboran pelepasan chip internal: BTA (jet-suction drill), sistem DF, dan Sistem DF. Sistem ini menambahkan perangkat ekstraksi chip yang dapat disesuaikan secara independen dan ditenagai oleh catu daya untuk mengontrol aliran cairan pendingin dan pembuangan chip secara independen. Seperti yang ditunjukkan pada diagram, inilah prinsip dasarnya. Pompa hidrolik mengeluarkan cairan pemotongan, yang kemudian dibagi menjadi dua aliran: cairan pemotongan pertama memasuki perangkat pengiriman oli dan mengalir melalui celah melingkar antara dinding pipa bor dan lubang untuk mencapai bagian pemotongan, menghilangkan serpihan.

Cairan pemotongan pertama didorong ke dalam lubang keluar mata bor. Cairan pemotongan kedua masuk melalui celah antara pasangan nosel berbentuk kerucut dan mengalir ke perangkat ekstraksi chip. Hal ini menciptakan jet berkecepatan tinggi dan tekanan negatif. SIED dilengkapi dengan dua katup pengatur tekanan independen, satu untuk setiap aliran cairan. Ini dapat disesuaikan menurut kondisi pendinginan atau ekstraksi chip terbaik. SlED adalah sistem yang dipromosikan secara bertahap. Ini adalah sistem yang lebih canggih. Sistem SlED saat ini mampu memperkecil diameter minimum lubang pengeboran menjadi kurang dari 5 mm.

Cara kerja sistem SIED↑

Penerapan pemrosesan lubang dalam di CNC

Pembuatan senjata api dan senjata:

Pengeboran lubang yang dalam digunakan untuk membuat senjata dan sistem persenjataan. Ini menjamin dimensi, rifling, dan permukaan akhir yang tepat untuk kinerja senjata yang presisi dan andal.

Industri dirgantara:

Proses pemesinan lubang dalam digunakan untuk membuat suku cadang roda pendaratan pesawat terbang serta suku cadang mesin turbin dan berbagai komponen penting dirgantara lainnya yang memerlukan kualitas dan presisi tinggi.

Eksplorasi minyak dan gas:

Pengeboran lubang dalam digunakan untuk produksi peralatan seperti mata bor, pipa, dan kepala sumur, yang penting untuk eksplorasi minyak dan gas. Lubang yang dalam memungkinkan ekstraksi sumber daya yang terperangkap di reservoir bawah tanah.

Industri otomotif:

Pemrosesan lubang yang dalam sangat penting untuk pembuatan komponen mesin seperti poros engkol, poros bubungan, serta batang penghubung. Komponen-komponen ini memerlukan ketelitian dalam fitur internalnya serta penyelesaian akhir untuk kinerja terbaik.

Perawatan kesehatan dan medis:

Proses pemesinan lubang dalam digunakan untuk membuat instrumen bedah, implan medis, serta berbagai instrumen medis. Perangkat ini memerlukan fitur dan penyelesaian internal yang presisi untuk memastikan kinerja dan kompatibilitas maksimum.

Industri cetakan dan cetakan:

Bor lubang dalam memainkan peran penting dalam pembuatan cetakan dan juga cetakan. Cetakan dan cetakan memerlukan saluran pendingin untuk memastikan pembuangan panas yang efisien saat menggunakan proses seperti pencetakan injeksi atau prosedur produksi yang berbeda.

Industri energi:

Pemrosesan lubang dalam digunakan untuk pembuatan komponen yang berhubungan dengan energi, seperti bilah turbin, penukar panas, dan komponen transmisi daya. Komponen-komponen ini biasanya memerlukan spesifikasi internal dan penyelesaian akhir yang tepat untuk memastikan efisiensi dalam penciptaan energi.

Industri pertahanan:

Pengeboran lubang yang dalam digunakan dalam pembuatan yang berhubungan dengan pertahananbagian yang digiling cncseperti sistem pemandu rudal dan pelat baja serta komponen kendaraan luar angkasa. Inikomponen mesin cncmemerlukan presisi tinggi dan daya tahan yang tahan lama untuk menjamin efektivitas dan keamanannya.

Anebon mampu menyediakan barang dagangan berkualitas tinggi, harga jual kompetitif dan dukungan pelanggan terbaik. Tujuan Anebon adalah “Anda datang ke sini dengan susah payah dan kami menyediakan senyuman untuk Anda bawa pulang” untuk layanan stempel logam khusus. Kini Anebon telah mempertimbangkan semua hal spesifik untuk memastikan setiap produk atau layanan dipuaskan oleh pembeli kami.

Kami juga menyediakan layanan pemotongan logam dan lazer OEM anodized yang memenuhi kebutuhan dan kebutuhan spesifik Anda. Dengan tim kuat yang terdiri dari insinyur berpengalaman dalam desain dan pengembangan selang, Anebon dengan cermat menghargai setiap peluang untuk menyediakan produk dan solusi terbaik bagi pelanggan kami.

Jika ingin mengetahui lebih lanjut, silahkan menghubungi penanggung jawab resmi Anebon melalui info@anebon.com, telepon+86-769-89802722

Waktu posting: 27 Okt-2023