Pentingnya penggunaan alat ukur dalam pemesinan CNC

Presisi dan Akurasi:

Alat ukur memungkinkan masinis mencapai dimensi yang tepat dan akurat untuk suku cadang yang diproduksi. Mesin CNC beroperasi berdasarkan instruksi yang tepat, dan setiap perbedaan dalam pengukuran dapat mengakibatkan komponen rusak atau tidak berfungsi. Alat ukur seperti kaliper, mikrometer, dan pengukur membantu memverifikasi dan mempertahankan pengukuran yang diinginkan, memastikan presisi tinggi dalam proses pemesinan.

Jaminan Kualitas:

Alat ukur sangat penting untuk pengendalian kualitas dalam pemesinan CNC. Dengan menggunakan alat ukur, masinis dapat memeriksa bagian yang sudah jadi, membandingkannya dengan toleransi yang ditentukan, dan mengidentifikasi penyimpangan atau cacat apa pun. Hal ini memungkinkan dilakukannya penyesuaian atau koreksi tepat waktu, memastikan bahwa produk akhir memenuhi standar kualitas yang disyaratkan.

Pengaturan dan Penyelarasan Alat:

Alat ukur digunakan untuk mengatur dan menyelaraskan alat pemotong, benda kerja, dan perlengkapan pada mesin CNC. Penyelarasan yang tepat sangat penting untuk mencegah kesalahan, meminimalkan keausan pahat, dan memaksimalkan efisiensi pemesinan. Instrumen pengukuran seperti pencari tepi, indikator dial, dan pengukur ketinggian membantu memposisikan dan menyelaraskan komponen secara akurat, sehingga memastikan kondisi pemesinan yang optimal.

Optimasi Proses:

Alat ukur juga memudahkan optimasi proses dalam pemesinan CNC. Dengan mengukur dimensi komponen mesin pada tahapan yang berbeda, masinis dapat memantau dan menganalisis proses pemesinan. Data ini membantu mengidentifikasi potensi masalah, seperti keausan alat, deformasi material, atau ketidaksejajaran mesin, sehingga memungkinkan penyesuaian dilakukan untuk mengoptimalkan proses produksi dan meningkatkan efisiensi secara keseluruhan.

Konsistensi dan Dapat Dipertukarkan:

Alat ukur berkontribusi untuk mencapai konsistensi dan pertukaranbagian mesin cnc. Dengan mengukur secara akurat dan menjaga toleransi yang ketat, masinis memastikan bahwa suku cadang yang diproduksi pada mesin yang berbeda atau pada waktu yang berbeda dapat dipertukarkan dan berfungsi sebagaimana mestinya. Hal ini penting bagi industri yang mengutamakan komponen presisi dan standar, seperti sektor kedirgantaraan, otomotif, dan medis.

Klasifikasi alat ukur

Bab 1 Penggaris Baja, Kaliper Internal dan Eksternal serta Pengukur Feeler

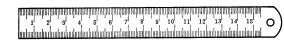

1. Penggaris baja

Penggaris baja merupakan alat ukur panjang yang paling sederhana, dan panjangnya memiliki empat spesifikasi: 150, 300, 500 dan 1000 mm. Gambar di bawah adalah penggaris baja 150 mm yang umum digunakan.

Penggaris baja yang digunakan untuk mengukur dimensi panjang suatu bagian kurang akurat. Hal ini dikarenakan jarak antara garis penanda pada penggaris baja adalah 1 mm, dan lebar garis penanda itu sendiri adalah 0,1-0,2 mm, sehingga kesalahan pembacaan pada saat pengukuran relatif besar, dan hanya dapat dibaca dalam milimeter, yaitu, nilai bacaan minimumnya adalah 1mm. Nilai yang lebih kecil dari 1mm hanya dapat diperkirakan.

Jika ukuran diameter (diameter poros atau diameter lubang) daribagian penggilingan cncdiukur langsung dengan penggaris baja, akurasi pengukurannya bahkan lebih buruk. Alasannya adalah: selain kesalahan pembacaan penggaris baja itu sendiri lebih besar, juga karena penggaris baja tidak bisa begitu saja ditempatkan pada posisi diameter bagian yang benar. Oleh karena itu, pengukuran diameter suatu bagian juga dapat dilakukan dengan menggunakan penggaris baja dan jangka sorong dalam dan luar.

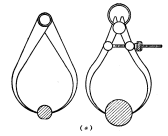

2. Kaliper internal dan eksternal

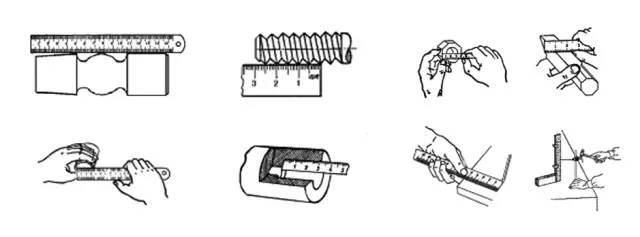

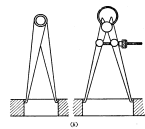

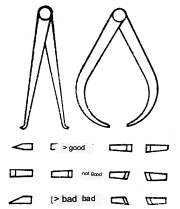

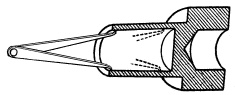

Gambar di bawah menunjukkan dua kaliper internal dan eksternal yang umum. Kaliper internal dan eksternal adalah pengukur perbandingan paling sederhana. Jangka sorong luar digunakan untuk mengukur diameter luar dan permukaan datar, dan jangka sorong dalam digunakan untuk mengukur diameter dalam dan alur. Mereka sendiri tidak bisa langsung membaca hasil pengukurannya, melainkan membaca dimensi panjang yang diukur (diameter juga termasuk dalam dimensi panjang) pada penggaris baja, atau melepas ukuran yang diperlukan pada penggaris baja terlebih dahulu, lalu memeriksanya.bagian balik cncApakah diameternya.

1. Penyetelan bukaan jangka sorong Periksa terlebih dahulu bentuk jangka sorong. Bentuk jangka sorong mempunyai pengaruh yang besar terhadap keakuratan pengukuran, dan perhatian harus diberikan untuk sering memodifikasi bentuk jangka sorong. Gambar di bawah menunjukkan kaliper

Perbedaan antara bentuk rahang yang baik dan buruk.

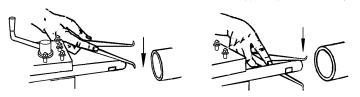

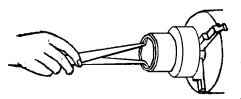

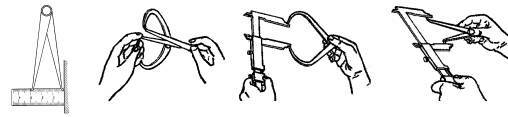

Saat menyetel bukaan kaliper, ketuk perlahan kedua sisi kaki kaliper. Pertama-tama gunakan kedua tangan untuk mengatur kaliper ke bukaan yang serupa dengan ukuran benda kerja, lalu ketuk bagian luar kaliper untuk memperkecil bukaan kaliper, dan ketuk bagian dalam kaliper untuk memperbesar bukaan kaliper. Seperti yang ditunjukkan pada Gambar 1 di bawah ini. Namun rahangnya tidak bisa dipukul secara langsung, seperti terlihat pada Gambar 2 di bawah. Hal ini dapat menyebabkan kesalahan pengukuran karena rahang kaliper merusak permukaan pengukur. Jangan memukul kaliper pada rel pemandu peralatan mesin. Seperti terlihat pada Gambar 3 di bawah ini.

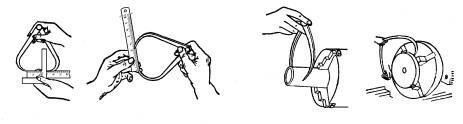

2. Penggunaan jangka sorong luar Saat jangka sorong luar menghilangkan ukuran dari penggaris baja, seperti ditunjukkan pada gambar di bawah, permukaan pengukuran salah satu kaki tang berhadapan dengan permukaan ujung penggaris baja, dan permukaan pengukuran kaki tang lainnya. kaki kaliper sejajar dengan garis penanda ukuran yang diperlukan Di tengah tengah, dan garis penghubung kedua permukaan pengukur harus sejajar dengan penggaris baja, dan garis pandang orang tersebut harus tegak lurus dengan penggaris baja.

Apabila mengukur diameter luar dengan jangka sorong luar yang telah diukur pada penggaris baja, buatlah garis kedua permukaan ukur tegak lurus terhadap sumbu bagian tersebut. Ketika kaliper luar meluncur di atas lingkaran luar suatu bagian karena beratnya sendiri, perasaan di tangan kita seharusnya menjadi. Ini adalah titik kontak antara kaliper luar dan lingkaran luar bagian tersebut. Pada saat ini, jarak antara dua permukaan pengukuran jangka sorong luar adalah diameter luar bagian yang diukur.

Oleh karena itu, mengukur diameter luar dengan jangka sorong luar adalah dengan membandingkan kekencangan kontak antara jangka sorong luar dengan lingkaran luar bagian tersebut. Seperti terlihat pada gambar di bawah, sudah sepantasnya bobot kaliper dapat meluncur ke bawah. Misalnya, ketika jangka sorong meluncur di atas lingkaran luar, tidak ada rasa kontak di tangan kita, yang berarti kaliper luar lebih besar dari diameter luar bagian tersebut. Jika kaliper luar tidak dapat meluncur melewati lingkaran luar bagian tersebut karena beratnya sendiri, berarti jangka sorong luar lebih kecil dari diameter luar bagian tersebut.bagian logam mesin cnc.

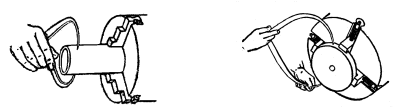

Jangan pernah meletakkan jangka sorong pada benda kerja secara miring untuk pengukuran, karena akan terjadi kesalahan. Seperti yang ditunjukkan di bawah ini. Karena kelenturan jangka sorong, maka salah jika memaksakan jangka sorong luar melewati lingkaran luar, apalagi mendorong jangka sorong secara mendatar, seperti terlihat pada gambar di bawah ini. Untuk kaliper luar berukuran besar, tekanan pengukuran geser melalui lingkaran luar bagian tersebut karena beratnya sendiri sudah terlalu tinggi. Pada saat ini, jangka sorong harus dipegang untuk melakukan pengukuran, seperti terlihat pada gambar di bawah.

3. Penggunaan kaliper bagian dalam Saat mengukur diameter bagian dalam dengan kaliper bagian dalam, garis permukaan pengukuran kedua penjepit harus tegak lurus terhadap sumbu lubang bagian dalam, yaitu kedua permukaan pengukuran penjepit harus sama. dua ujung diameter lubang bagian dalam. Oleh karena itu, pada saat melakukan pengukuran, permukaan pengukuran penjepit bawah harus dihentikan pada dinding lubang sebagai titik tumpu.

Kaki kaliper atas secara bertahap diuji keluar dari lubang sedikit ke dalam, dan diayunkan sepanjang arah melingkari dinding lubang. Apabila jarak yang dapat diayunkan sepanjang arah keliling dinding lubang paling kecil, berarti kedua permukaan ukur kaki kaliper bagian dalam berada pada posisi tengah. Kedua ujung diameter lubang. Kemudian gerakkan kaliper secara perlahan dari luar ke dalam untuk memeriksa toleransi kebulatan lubang.

Gunakan jangka sorong bagian dalam yang telah diukur pada penggaris baja atau jangka sorong luar untuk mengukur diameter bagian dalam.

Ini untuk membandingkan kekencangan kaliper bagian dalam pada lubang bagian tersebut. Jika kaliper bagian dalam mempunyai ayunan bebas yang besar pada lubangnya, berarti ukuran kaliper lebih kecil dari diameter lubang; jika kaliper bagian dalam tidak dapat dimasukkan ke dalam lubang, atau terlalu kencang sehingga tidak dapat diayunkan dengan bebas setelah dimasukkan ke dalam lubang, berarti ukuran kaliper bagian dalam lebih kecil dari diameter lubang.

Jika terlalu besar, jika kaliper bagian dalam dimasukkan ke dalam lubang, akan ada jarak ayunan bebas 1 hingga 2 mm sesuai dengan metode pengukuran di atas, dan diameter lubang sama persis dengan ukuran kaliper bagian dalam. Jangan memegang jangka sorong dengan tangan saat mengukur.

Dengan cara ini, perasaan tangan hilang, dan sulit untuk membandingkan tingkat kekencangan kaliper bagian dalam di lubang bagian, dan kaliper akan berubah bentuk sehingga menyebabkan kesalahan pengukuran.

4. Ruang lingkup jangka sorong yang berlaku Kaliper adalah alat ukur sederhana. Karena strukturnya yang sederhana, pembuatan yang mudah, harga murah, perawatan dan penggunaan yang mudah, alat ini banyak digunakan dalam pengukuran dan inspeksi suku cadang dengan persyaratan rendah, terutama untuk penempaan Kaliper adalah alat ukur yang paling cocok untuk pengukuran dan inspeksi pengecoran kosong. ukuran. Walaupun jangka sorong merupakan alat ukur yang sederhana, asalkan

Jika kita menguasainya dengan baik, kita juga bisa memperoleh akurasi pengukuran yang lebih tinggi. Misalnya menggunakan kaliper eksternal untuk membandingkan dua

Jika diameter batang akar besar, perbedaan diameter poros hanya 0,01 mm.

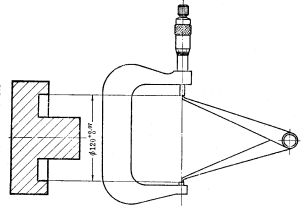

Master berpengalamanjuga dapat dibedakan. Contoh lainnya adalah ketika menggunakan jangka sorong dalam dan mikrometer diameter luar untuk mengukur ukuran lubang dalam, ahli berpengalaman yakin sepenuhnya untuk menggunakan metode ini untuk mengukur lubang dalam dengan presisi tinggi. Metode pengukuran diameter dalam yang disebut “mikrometer jepret dalam” ini adalah dengan menggunakan jangka sorong dalam untuk membaca ukuran akurat pada mikrometer diameter luar.

Kemudian ukur diameter bagian dalam; atau sesuaikan tingkat kekencangan yang bersentuhan dengan lubang dengan kartu bagian dalam di dalam lubang, lalu baca ukuran spesifik pada mikrometer diameter luar. Metode pengukuran ini tidak hanya merupakan cara yang baik untuk mengukur diameter dalam ketika alat ukur diameter dalam yang tepat kurang, tetapi juga untuk diameter dalam suatu bagian tertentu, seperti yang ditunjukkan pada Gambar 1-9, karena ada poros pada lubangnya, maka perlu menggunakan alat ukur yang presisi. Jika sulit mengukur diameter dalam, maka cara mengukur diameter dalam dengan jangka sorong dalam dan mikrometer diameter luar dapat mengatasi permasalahan tersebut.

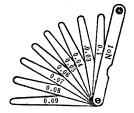

3. Pengukur rasa

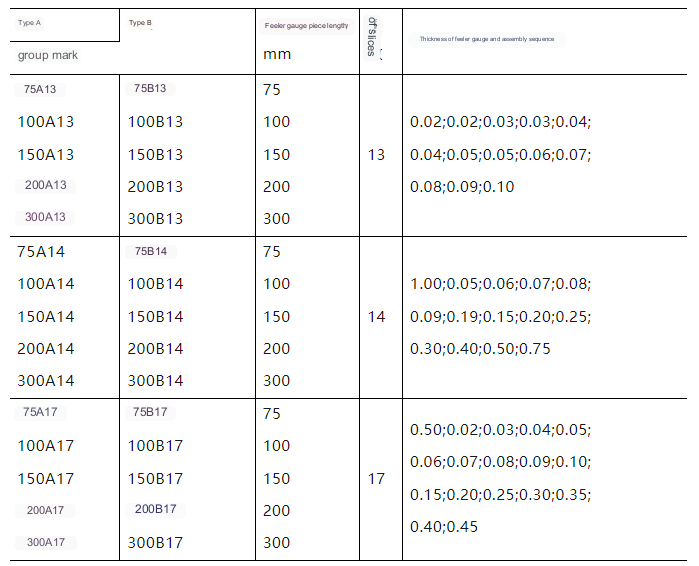

Pengukur rasa juga disebut pengukur ketebalan atau potongan celah. Hal ini terutama digunakan untuk menguji permukaan pengikat khusus dan permukaan pengikat alat mesin, piston dan silinder, alur cincin piston dan cincin piston, pelat geser judul bab dan pelat pemandu, bagian atas katup masuk dan buang dan rocker arm, serta celah antara dua permukaan sambungan roda gigi. ukuran celah. Pengukur antena terdiri dari banyak lembaran baja tipis dengan ketebalan berbeda.

Menurut kelompok alat pengukur rasa, satu per satu alat pengukur rasa dibuat, dan setiap bagian dari alat pengukur rasa memiliki dua bidang ukur paralel, dan memiliki tanda ketebalan untuk penggunaan gabungan. Saat mengukur, sesuai dengan ukuran celah permukaan sambungan, satu atau beberapa bagian ditumpuk dan dimasukkan ke dalam celah tersebut. Misalnya, antara 0,03 mm dan 0,04 mm, pengukur rasa juga merupakan pengukur batas. Lihat Tabel 1-1 untuk spesifikasi alat pengukur antena.

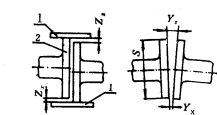

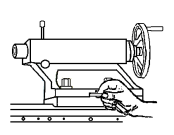

Ini adalah deteksi posisi mesin utama dan flensa poros. Pasangkan penggaris ke alat pengukur m pada garis polos lingkaran luar flensa berdasarkan poros dorong poros atau poros perantara pertama, dan gunakan alat pengukur untuk mengukur penggaris dan menyambungkannya. Kesenjangan ZX dan ZS lingkaran luar poros engkol mesin diesel atau poros keluaran peredam diukur pada empat posisi lingkaran luar flensa atas, bawah, kiri dan kanan secara bergantian. Gambar di bawah ini adalah untuk menguji celah (<0,04m) pada permukaan pengikat tailstock peralatan mesin.

Saat menggunakan alat pengukur rasa, hal-hal berikut harus diperhatikan:

1. Pilih jumlah potongan alat pengukur sesuai dengan celah pada permukaan sambungan, tetapi semakin sedikit jumlah potongannya, semakin baik;

2. Jangan menggunakan terlalu banyak tenaga saat mengukur, agar tidak membengkokkan dan mematahkan alat pengukur;

3. Benda kerja dengan suhu tinggi tidak dapat diukur.

Tujuan utama Anebon adalah menawarkan kepada pembeli kami hubungan perusahaan yang serius dan bertanggung jawab, memberikan perhatian yang dipersonalisasi kepada mereka semua untuk Desain Mode Baru untuk Pabrik Perangkat Keras Presisi OEM Shenzhen Proses penggilingan CNC Fabrikasi Kustom, pengecoran presisi, layanan pembuatan prototipe. Anda mungkin menemukan harga terendah di sini. Anda juga akan mendapatkan produk dan solusi berkualitas baik serta layanan fantastis di sini! Anda tidak perlu ragu untuk mendapatkan Anebon!

Desain Mode Baru untuk Layanan Pemesinan CNC Tiongkok dan Layanan Pemesinan CNC Kustom, Anebon memiliki sejumlah platform perdagangan luar negeri, yaitu Alibaba, Sumber Global, Pasar Global, Buatan Tiongkok. Produk dan solusi merek HID “XinGuangYang” terjual dengan sangat baik di Eropa, Amerika, Timur Tengah, dan wilayah lain di lebih dari 30 negara.

Waktu posting: 28 Juni 2023