Apa gunanya menghitung rantai dimensi perakitan?

Akurasi dan presisi:

Menghitung rantai dimensi perakitan akan memastikan bahwa Anda memiliki pengukuran dan dimensi komponen yang akurat. Ini juga akan membantu memastikan keselarasan dan kesesuaian yang tepat.

Dapat dipertukarkan:

Rantai dimensi perakitan digunakan untuk menentukan batas toleransi komponen dan memastikan pertukaran. Hal ini sangat penting dalam produksi massal di mana komponen harus dirakit atau diganti dengan mudah.

Menghindari Interferensi:

Menghitung rantai dimensi perakitan dapat membantu mencegah benturan atau gangguan antar komponen. Anda dapat memastikan bahwa komponen-komponen tersebut akan terpasang secara mulus dengan menentukan dimensi pastinya.

Analisis Stres:

Dengan menghitung rantai dimensi perakitan, para insinyur dapat memahami distribusi tegangan dalam perakitan. Informasi ini sangat penting dalam desain komponen struktur untuk memastikan bahwa komponen tersebut mampu menahan beban atau gaya yang diantisipasi.

Kontrol Kualitas:

Dengan menghitung rantai dimensi perakitan secara akurat, Anda dapat menetapkan standar pengendalian kualitas, yang memungkinkan Anda mengidentifikasi kesalahan atau penyimpangan dalam proses produksi. Hal ini akan membantu mempertahankan standar yang tinggi dan mengurangi cacat.

Optimasi Biaya:

Dengan mengurangi limbah, meminimalkan kesalahan produksi, dan memastikan efisiensi sumber daya, penghitungan rantai dimensi perakitan akan menghasilkan optimalisasi biaya. Hal ini sangat penting bagi industri yang membutuhkan presisi tinggi, seperti manufaktur dirgantara atau otomotif.

Definisi rantai dimensi:

Rantai dimensi perakitan adalah rantai dimensi yang terdiri dari dimensi dan posisi timbal balik beberapa bagian dalam proses perakitan.

Rantai dimensi memastikan keakuratan dan rasionalitas perakitan selama proses perakitan.

Pemahaman sederhananya adalah akan ada rantai dimensi untuk bagian-bagian dan hubungan perakitan.

Apa itu Rantai Ukuran?

Rantai dimensi adalah sekelompok dimensi yang saling berhubungan yang terbentuk selama perakitan mesin atau pemrosesan suatu bagian.

Rantai dimensi terdiri dari cincin dan cincin tertutup. Cincin tertutup dapat terbentuk secara alami setelah operasi perakitan atau pemesinan.

Rantai dimensi dapat digunakan untuk menganalisis dan merancang dimensi proses teknis. Hal ini penting dalam merumuskan proses pemesinan dan memastikan keakuratan perakitan.

Mengapa ada rantai dimensi?

Rantai dimensi ada untuk memastikan bahwa setiap komponen diproduksi dengan akurasi yang diperlukan.

Untuk menjamin kualitas dalam pemrosesan, perakitan, dan penggunaan perlu dilakukan perhitungan dan analisis beberapa dimensi, toleransi, dan persyaratan teknis.

Rantai dimensi adalah konsep sederhana yang memastikan produksi massal. Hubungan antara bagian-bagian dalam proses perakitanlah yang menciptakan rantai dimensi.

Langkah-langkah definisi rantai dimensi:

1. Patokan perakitan harus dikunci.

2. Perbaiki celah perakitan.

3. Toleransi untuk komponen perakitan harus ditentukan.

4. Rantai dimensi membuat rantai dimensi loop tertutup sebagai rakitankomponen mesin cnc.

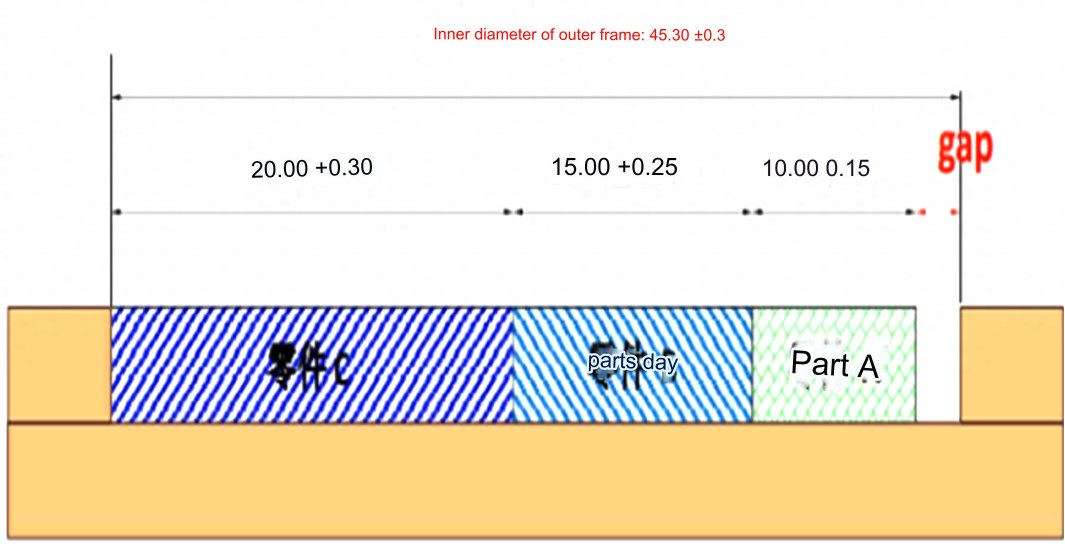

Kotak rantai dimensi perakitan 1

Seperti terlihat pada gambar, rasionalitas pelabelan toleransi dievaluasi melalui perhitungan:

Pertama hitung sesuai deviasi atas:

Ukuran maksimum diameter dalam rangka luar: 45,6

Ukuran batas atas bagian A: 10.15

Batas ukuran pada bagian B: 15.25

Batasan ukuran pada bagian C: 20.3

menghitung:

45.6-10.15-15.25-20.3=-0.1

Interferensi akan menjadi 0,1 mm jika bagian-bagiannya mencapai batas atas. Hal ini akan menyebabkan bagian-bagian tersebut tidak dapat dirakit dengan baik. Jelas bahwa toleransi gambar perlu ditingkatkan.

Kemudian hitung simpangannya dengan menekan:

Ukuran batas bawah diameter dalam rangka luar: 45,0

Batas bawah ukuran part A : 9,85

Batas bawah ukuran bagian B : 14,75

Batas bawah ukuran bagian C: 19.7

menghitung:

45,0-9,85-14,75-19,7=0,7

Jika bagian diproses pada deviasi yang lebih rendah maka celah perakitan akan menjadi 0,7 mm. Tidak ada jaminan bahwa bagian-bagian tersebut akan memiliki deviasi yang lebih rendah ketika benar-benar diproses.

Kemudian hitung berdasarkan simpangan nol:

Diameter dalam dasar rangka luar: 45.3

Bagian A ukuran dasar: 10

Bagian B ukuran dasar: 15

Ukuran dasar Bagian C: 20

menghitung:

45,3-10-15-20=0,3

Catatan:Dengan asumsi bagian-bagiannya berada dalam ukuran dasar, akan ada celah perakitan 0,3 mm. Juga tidak ada jaminan tidak akan ada penyimpangan ukuran komponen selama pemrosesan sebenarnya.

Kesenjangan yang mungkin muncul setelah gambar diproses sesuai dengan toleransi standar dimensi.

Kesenjangan maksimum: 45.6-9.85-14.75-19.7= 1.3

Kesenjangan minimum: 45-10.15-15.25-20.3= -0.7

Diagram menunjukkan bahwa meskipun bagian berada dalam toleransi, mungkin terdapat celah atau gangguan hingga 0,7 mm. Persyaratan perakitan tidak dapat dipenuhi dalam kasus ekstrim ini.

Menggabungkan analisis di atas, kesenjangan perakitan untuk tiga ekstrem adalah: -0,1, +0,7, dan 0,3. Hitung tingkat kerusakan:

Hitung jumlah bagian yang rusak untuk menghitung tingkat kerusakan.

Tingkat cacatnya adalah:

(x+y+z) / nx 100%

Berdasarkan kondisi yang diberikan dalam soal, sistem persamaan berikut dapat didaftar:

x + y + z = n

x = n * ( – 0,1 / ( – 0,1 + 0,3 + 0,7) )

kamu = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * ( 0,3 / ( – 0,1 + 0,3 + 0,7) )

Masukkan persamaan di atas ke dalam rumus berikut untuk menghitung tingkat cacat:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,7 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,3 * n / ( – 0,1 + 0,3 + 0,7) ) / nx 100%

Tingkat solusi buruk adalah 15,24%.

Menggabungkan perhitungan toleransi dengan risiko tingkat cacat 15,24%, produk harus disesuaikan dengan toleransi perakitan.

1. Tidak ada rantai dimensi loop tertutup, dan analisis serta perbandingan tidak didasarkan pada rantai dimensi yang lengkap.

2. Ada banyak kesalahan konseptual. Editor telah mengubah “toleransi atas”, “toleransi bawah”, dan “toleransi standar”.

3. Penting untuk memverifikasi algoritma untuk menghitung tingkat hasil.

Tingkat hasil untuk pemrosesan suku cadang berdistribusi normal. Artinya, kemungkinan itubagian plastik mesin cncberada pada nilai tengahnya adalah yang terbesar. Dalam hal ini, ukuran bagian yang paling mungkin adalah dimensi dasarnya.

Hitung tingkat cacat. Ini adalah perbandingan antara jumlah komponen cacat yang diproduksi dan jumlah total yang diproduksi. Bagaimana cara menghitung bilangan bagian menggunakan nilai gap? Itu tidak ada hubungannya dengan nilai kesenjangan akhir yang diperlukan? Jika dimensinya mendasar, maka dimensi tersebut dapat diklasifikasikan dan digunakan dalam perhitungan tingkat cacat.

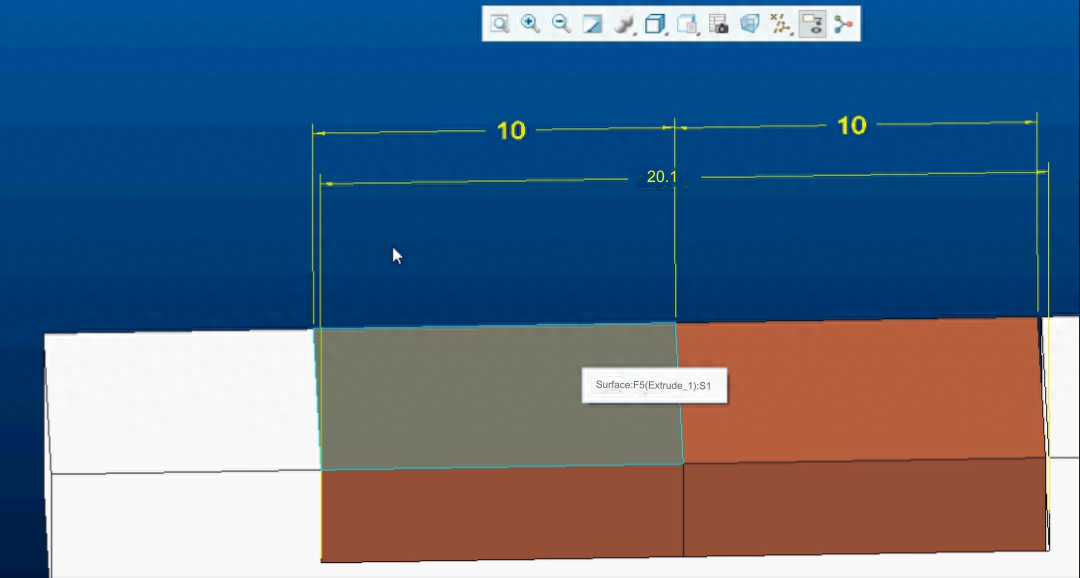

Kotak rantai dimensi perakitan 2

Pastikan jarak antar bagian lebih besar dari 0,1 mm

Toleransi untuk part 1 adalah 10.00 + 0.00/-0.10

Toleransi untuk part 2 adalah 10.00 + 0.00/-0.10

Toleransi perakitan adalah 20,1+0,10/0,00.

Selama perakitan masih dalam toleransi, tidak akan ada cacat.

1. Tidak jelas apa kesenjangan perakitan akhir, dan oleh karena itu sulit untuk menilai apakah memenuhi syarat.

2. Hitung nilai jarak maksimum dan minimum berdasarkan dimensi proyek.

Nilai kesenjangan maksimum : 20.2-9.9-9.9=0.4

Nilai kesenjangan minimum adalah 20-10-10=0

Tidak mungkin menentukan apakah memenuhi syarat berdasarkan selisih antara 0-0,4. Kesimpulan bahwa “tidak ada fenomena perkumpulan yang buruk” tidaklah benar. .

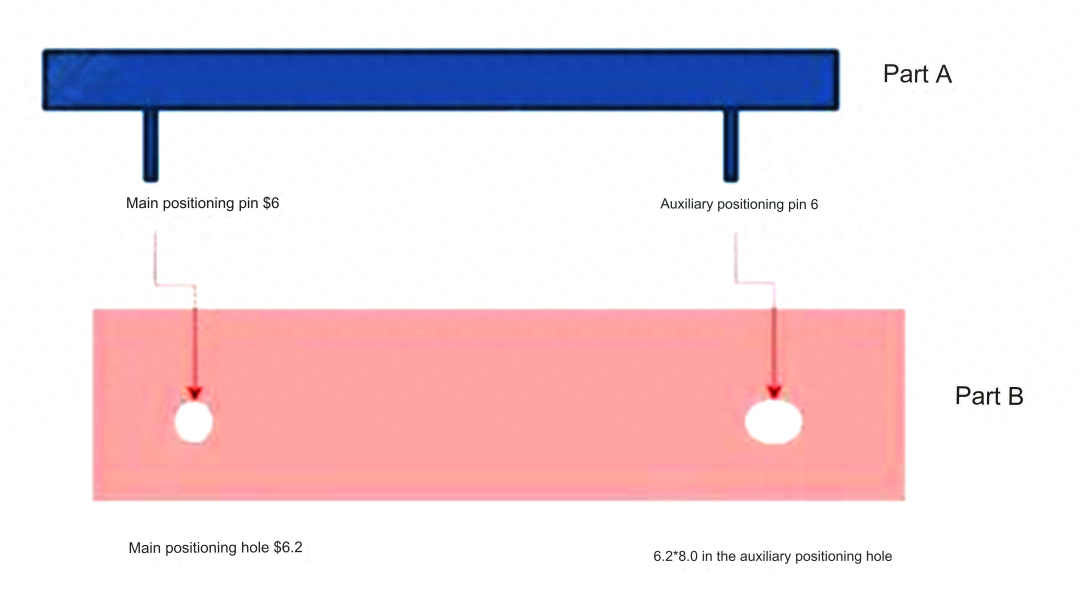

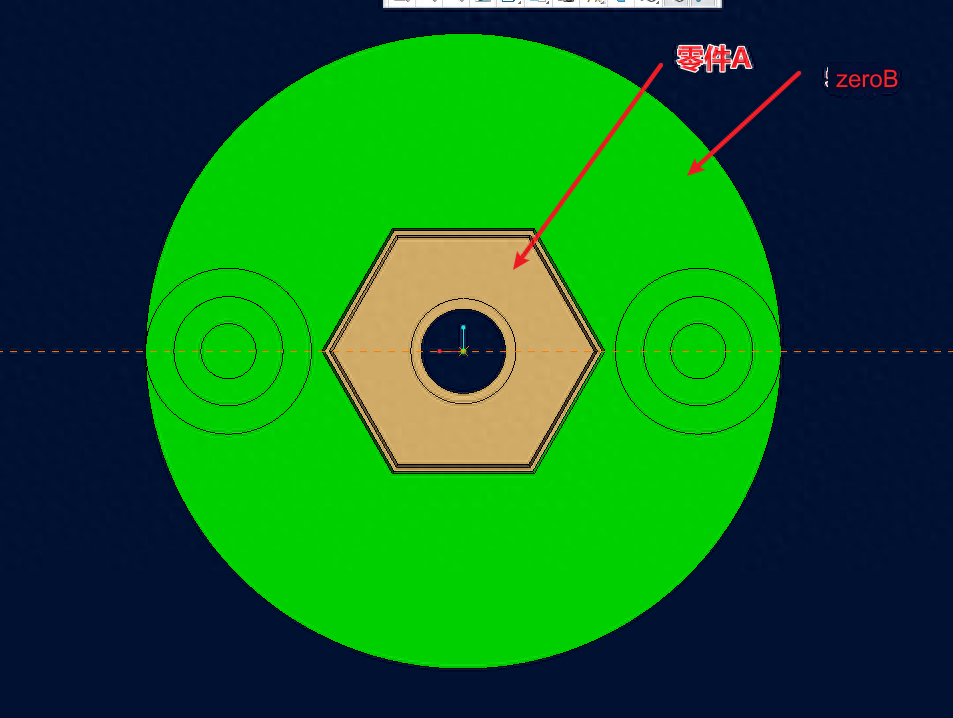

Kotak rantai dimensi perakitan 3

Di antara lubang posisi cangkang dan tiang terdapat tiga ukuran rantai.

Toleransi jarak tengah antara dua tiang harus lebih kecil dari toleransi rakitan pria pada rantai dimensi pertama.

Toleransi antara posisi tiang dan lubang harus lebih kecil pada rantai dimensi kedua dibandingkan jarak tengah kedua tiang.

Rantai Dimensi Ketiga: Toleransi posisi tiang harus lebih kecil dari toleransi lubang.

Toleransi untuk bagian A adalah 100+-0,15

Toleransi bagian B: 99.8+0.15

Jarak antara pin tengah bagian A dan bagian B adalah 70+-0,2

Jarak antara lubang tengah bagian B adalah 70+-0,2

Diameter pin pemosisian bagian A adalah 6+0,00/0,1

Diameter lubang pemosisian bagian B adalah 6,4+0,1/0,0

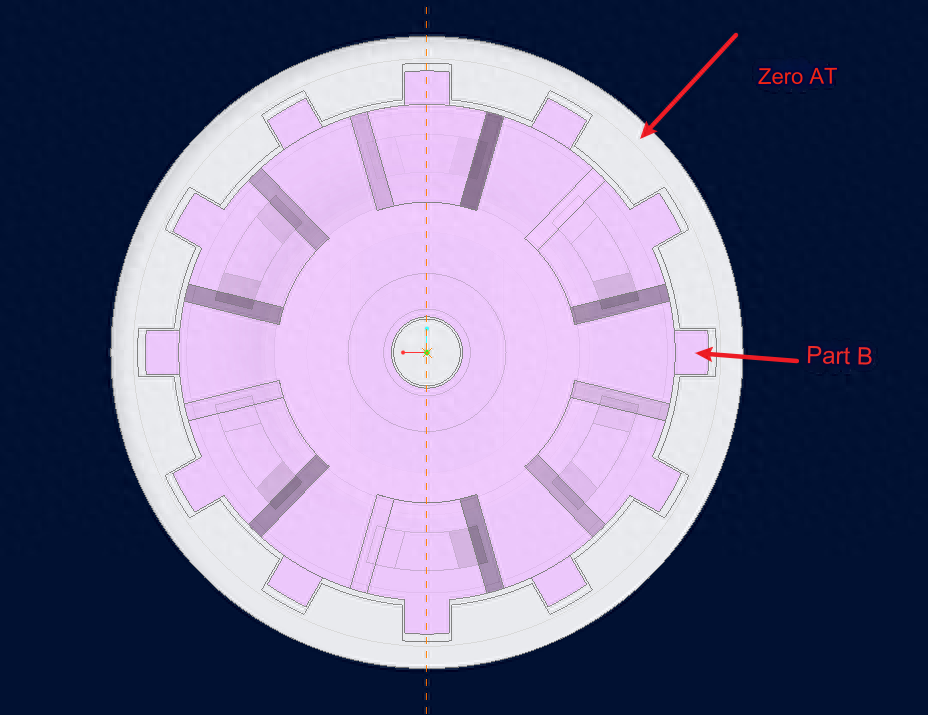

Seperti yang ditunjukkan pada gambar ini, tanda toleransi tidak akan mempengaruhi perakitan jika memenuhi toleransi.

Toleransi posisi digunakan untuk memastikan bahwa persyaratan perakitan akhir dapat dipenuhi. Lubang kecil dan pin pada bagian A dan B serta posisinya ditandai dengan menggunakan derajat posisi.

Kotak rantai dimensi perakitan 4

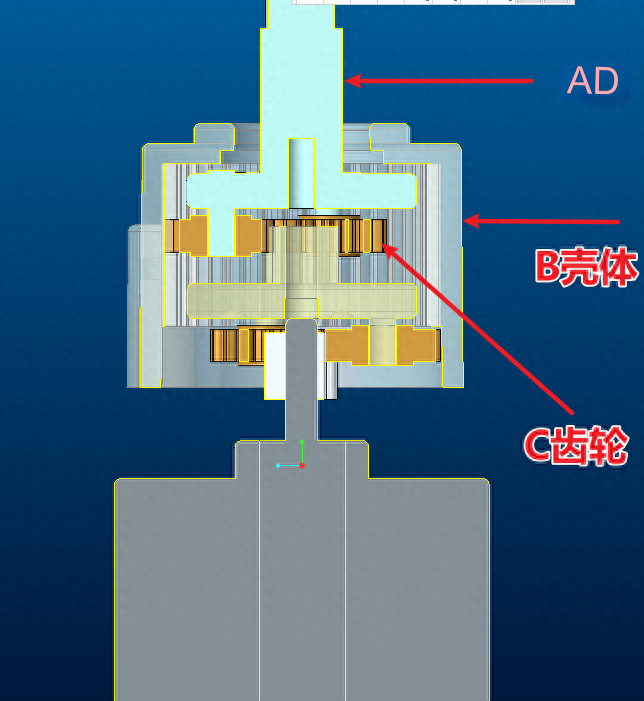

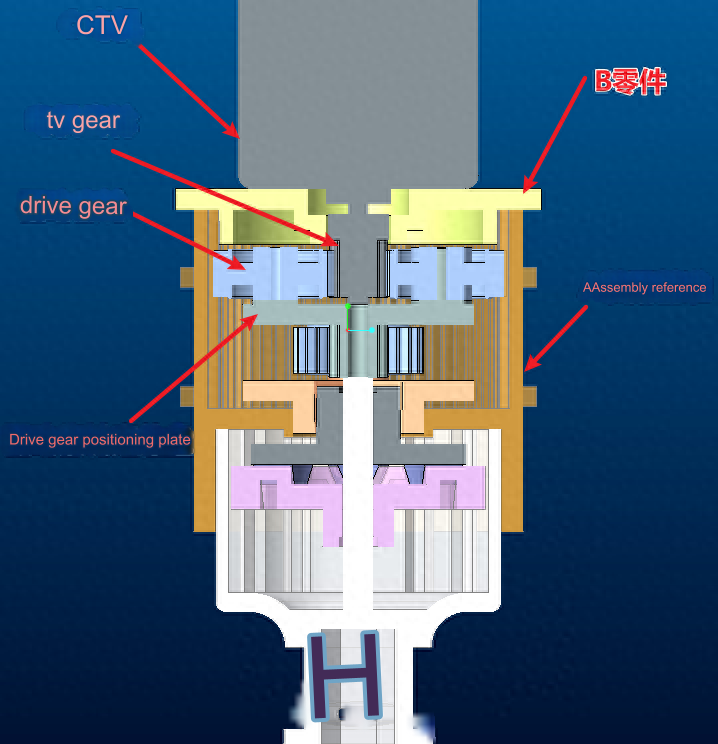

Seperti yang ditunjukkan pada gambar, pertama-tama konfirmasikan toleransi perumahan B. Toleransi perakitan sumbu A harus lebih kecil dibandingkan dengan rumah B dan roda gigi C. Pemindahan housing B tidak akan terpengaruh jika gigi C digunakan.

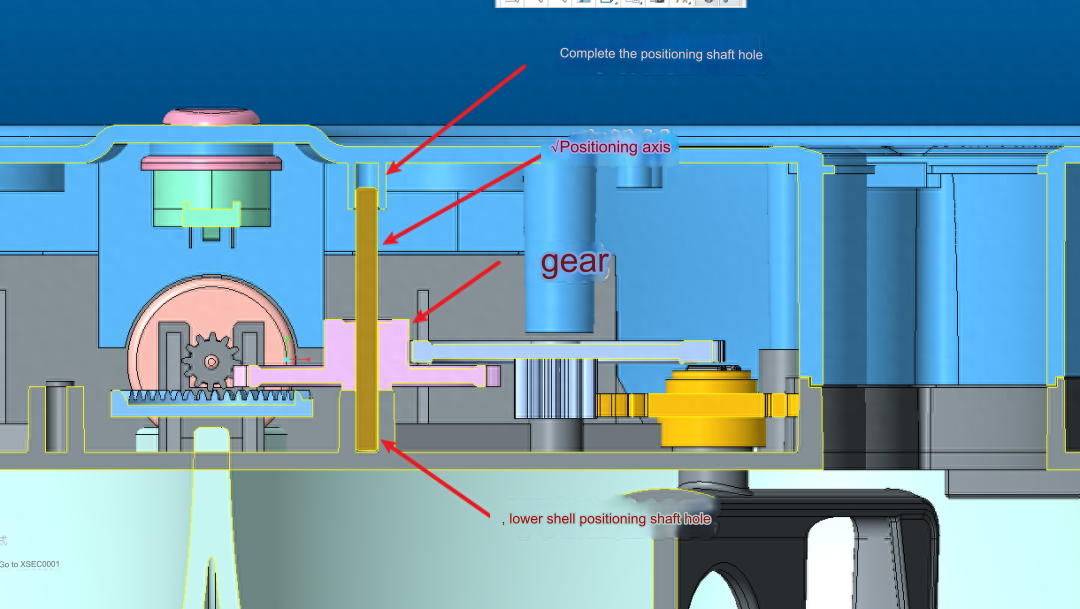

Kotak rantai dimensi perakitan 5

Tegak lurus sumbu posisi ke cangkang bawah terkunci.

Untuk memastikan vertikalitas, cangkang bawah dan poros pemosisian harus dipasang dengan toleransi yang lebih besar daripada cangkang atas.

Untuk mencegah poros terlepas dari posisinya setelah cangkang atas dipasang, toleransi antara cangkang atas dan bawah harus lebih besar dari toleransi perakitan poros pemosisian.

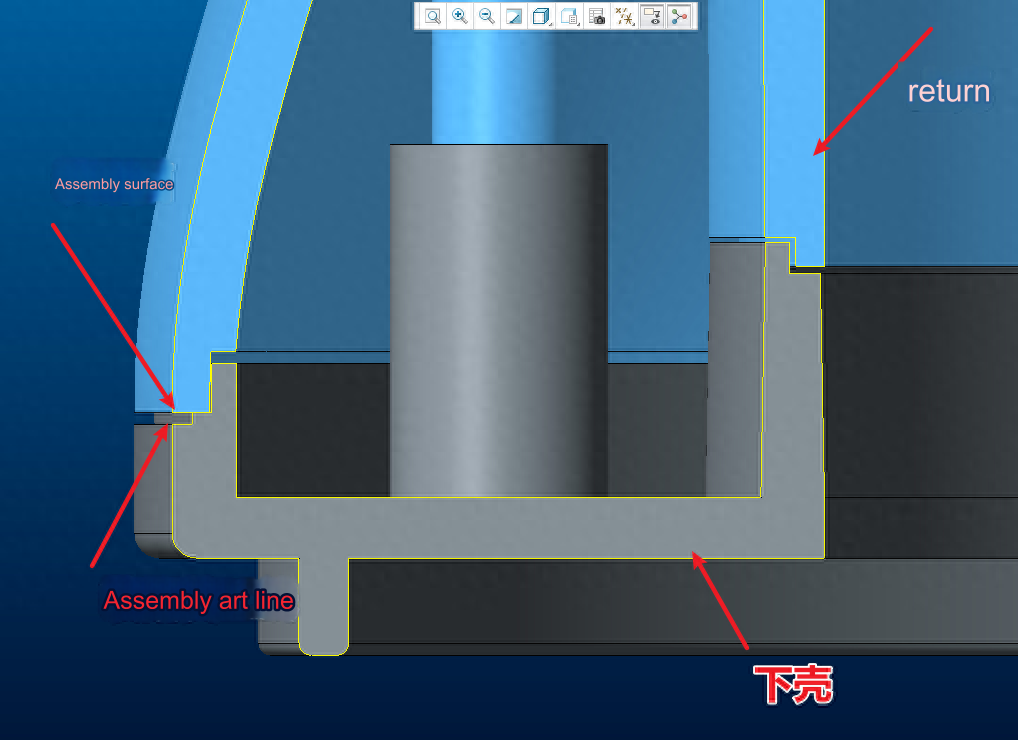

Kotak rantai dimensi perakitan 6

Untuk memastikan konsistensi ketinggian garis seni di luar rakitan, toleransi sambungan cekung pada wadah bawah harus lebih kecil dibandingkan toleransi sambungan cembung pada wadah atas.

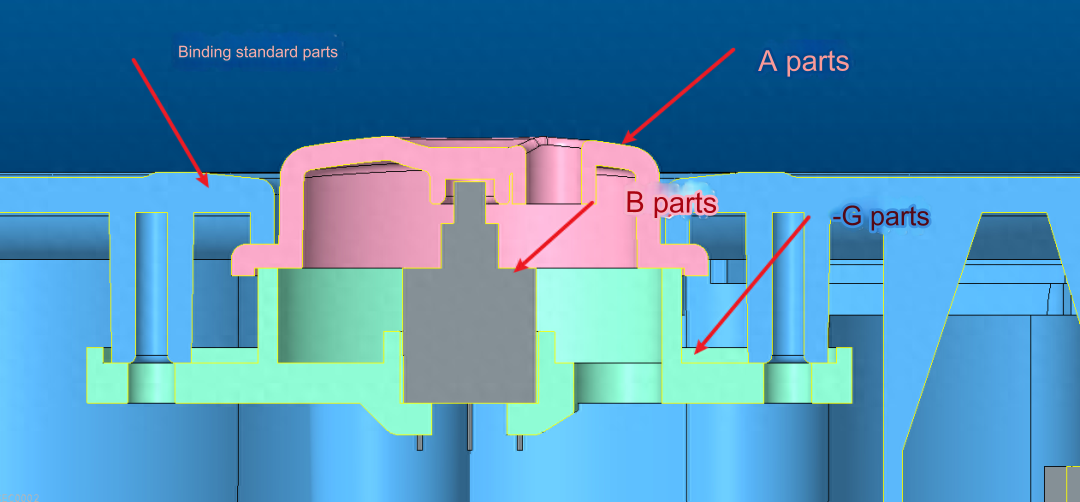

Kotak rantai dimensi perakitan 7

Untuk memastikan tidak ada celah antara bagian A dan B, toleransi bagian A ditambah bagian rakitan dasar harus lebih besar dari gabungan bagian B dan bagian C.

Kotak rantai dimensi perakitan 8

Pertama, seperti yang ditunjukkan pada gambar: periksa dulu toleransi perakitan A.

Toleransi antara datum rakitan A dan motor C harus lebih kecil dibandingkan toleransi antara motor B dan bagian B.

Untuk memastikan putaran yang mulus, roda gigi penggerak harus berputar dengan lancar. Toleransi datum perakitan A dan roda gigi penggerak harus lebih kecil satu sama lain.

Kotak rantai dimensi perakitan 9

Untuk menandai toleransi dalam kasus perakitan multipoint, prinsip poros kecil dan lubang besar digunakan. Ini akan memastikan tidak ada gangguan perakitan.

Kotak rantai dimensi perakitan 10

Gangguan perakitan tidak akan terjadi karena toleransi lubang positif dan sumbu negatif.

Dengan teknologi terdepan Anebon serta semangat inovasi, kerja sama, manfaat dan pengembangan kami, kami akan membangun masa depan yang sejahtera bersama dengan perusahaan Anda yang terhormat untuk Produsen OEM Custom HighBagian aluminium presisi, memutar bagian logam,bagian penggilingan cnc, Dan banyak juga teman dekat luar negeri yang datang untuk jalan-jalan, atau mempercayakan kita untuk membelikan barang lainnya untuk mereka. Anda akan dipersilakan untuk datang ke Tiongkok, ke kota Anebon, dan ke fasilitas manufaktur Anebon!

Cina Grosir komponen mesin Cina, produk cnc, baja berubah bagian dan stamping tembaga. Anebon memiliki teknologi produksi yang maju, dan mengejar inovasi dalam produk. Pada saat yang sama, pelayanan yang baik telah meningkatkan reputasi yang baik. Anebon percaya bahwa selama Anda memahami produk kami, Anda harus bersedia menjadi mitra kami. Menantikan pertanyaan Anda.

Waktu posting: 12 Oktober 2023