A menet egy csavarvonal, amelyet kívülről vagy belülről vágnak bele a munkadarabba, és számos fontos funkciót lát el. Először is, a menetek mechanikus kapcsolatot hoznak létre a belső menetes termék és a külső menetes termék kombinálásával. Ez a csatlakozás biztosítja, hogy a munkadarab különböző részei szorosan egymáshoz kapcsolódjanak.

Ezenkívül a szálak létfontosságú szerepet játszanak a mozgás átvitelében. Képesek a forgó mozgást lineáris mozgássá alakítani és fordítva. Ez a képesség különösen hasznos számos alkalmazásban, például olyan gépeknél, amelyek lineáris mozgást igényelnek bizonyos feladatok elvégzéséhez.

Ezenkívül a menetek mechanikai előnyöket is kínálnak. A menetek felhasználásával minden tekintetben nagyobb mechanikai teljesítmény érhető el. Ez magában foglalja a megnövekedett teherbíró képességet, a lazítással vagy vibrációval szembeni fokozott ellenállást és a jobb erőátviteli hatékonyságot.

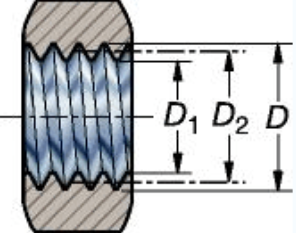

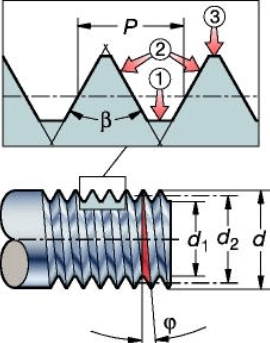

Különböző menetformák léteznek, amelyek mindegyike meghatározza a szál geometriáját. A menetprofil fontos szempontja a munkadarab átmérője. Ez magában foglalja a fő átmérőt (a menet legnagyobb átmérőjét) és a menetemelkedés átmérőjét (az átmérőt azon a képzeletbeli ponton, ahol a menet szélessége nulla). Ezek a mérések kritikusak a menetek megfelelő illeszkedésének és hatékony működésének biztosításához.

A szálak terminológiájának megértése elengedhetetlen a szálak hatékony használatához. Egyes kulcsfogalmak közé tartozik az ólom (az a tengelyirányú távolság, amelyet egy menet egy teljes fordulat alatt megtesz) és a menetemelkedés (a szomszédos menetek megfelelő pontjai közötti távolság). A menet és a menetemelkedés pontos mérése fontos a pontos menetkialakítás és kompatibilitás érdekében.

Összefoglalva, a szálak számos fontos funkciót töltenek be a különböző iparágakban. Megkönnyítik a mechanikus csatlakozásokat, továbbítják a mozgást és mechanikai előnyöket biztosítanak. A szálprofilok és a kapcsolódó terminológia megértése elengedhetetlen a szálak sikeres használatához és az optimális teljesítmény biztosításához.

A hangmagasság rejtélyének megoldása: jelentésének és számítási módszerének feltárása

A menetemelkedés kulcsfontosságú tényező a gyártás és a megmunkálás területén. Annak megértése, hogy ez mit jelent, és helyes kiszámítása elengedhetetlen a kiváló minőségű megmunkált alkatrészek előállításához. Ebben a cikkben belevetjük magunkat a menetemelkedés bonyolultságába, annak geometriájába és annak pontos meghatározásába. Ezenkívül bemutatjuk az Anebont, a prototípus CNC megmunkálási szolgáltatásokra és egyedi CNC marásra szakosodott céget, amely gyors és megbízható online árajánlatokat kínál CNC megmunkáláshoz.

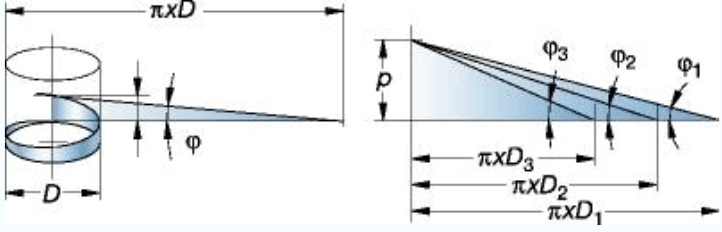

A menet geometriája a menetemelkedés átmérőjén (d, D) és a menetemelkedésen (P) alapul: a tengelyirányú távolság a menet mentén a munkadarabon a profil egyik pontjától a megfelelő következő pontig. Tekintsd úgy, mint egy háromszöget, amely körbeveszi a munkadarabot. Ez a háromszög alakú szerkezet határozza meg a menetes alkatrészek hatékonyságát és funkcionalitását. A menetemelkedés pontos kiszámítása kritikus fontosságú a megfelelő illeszkedés, az optimális terheléseloszlás és a megmunkált alkatrészek hatékony teljesítménye érdekében.

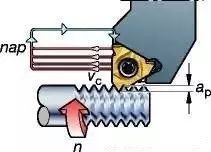

A hangmagasság pontos meghatározásához a gyártó fejlett CNC megmunkálási technológiát alkalmaz. A CNC megmunkálás vagy számítógépes numerikus vezérlésű megmunkálás egy olyan gyártási folyamat, amely számítógéppel vezérelt szerszámgépeket használ az alapanyagok precíz eltávolítására a nyersanyagokból a megmunkált alkatrészek kialakításához. A CNC megmunkálási online árajánlatkérés számos professzionális cég által kínált szolgáltatás, amely lehetővé teszi az ügyfelek számára, hogy gyorsan és egyszerűen szerezzenek árat az egyedi igényekre.CNC megmunkálási alkatrészek.

Az Anebon a hardveripar egyik vezető vállalata, amely 2010-es megalakulása óta minőségi prototípus CNC megmunkálási szolgáltatásokat és egyedi CNC marást nyújt. Professzionális szakemberekből álló csapatával és a legmodernebb berendezésekkel az Anebon hatékony, kiváló minőségű termékeket kínál. . Japánból importált szabványos gépek. CNC marói és esztergagépei, valamint felületi csiszolói lehetővé teszik számukra, hogy kiemelkedő termékpontosságot és minőséget biztosítsanak. Ezenkívül az Anebon ISO 9001:2015 tanúsítvánnyal rendelkezik, amely bizonyítja elkötelezettségét a legmagasabb gyártási szabványok fenntartása és a vevői elégedettség mellett.

A menetemelkedés kiszámításakor általában menet per hüvelykben (TPI) vagy milliméterben fejezik ki. Metrikus meneteknél a menetemelkedés a két szomszédos menetcsúcs közötti távolság milliméterben. Ezzel szemben a hüvelyk alapú menetrendszereknél a TPI a menetek per lineáris hüvelyk értéket jelenti. A menetemelkedés pontos mérése kritikus fontosságú a menetes részek közötti kompatibilitás biztosításához és az olyan lehetséges problémák elkerüléséhez, mint a lazaság, ridegség vagy az elégtelen terheléseloszlás.

CNC megmunkáláslétfontosságú szerepet játszik a pontos hangmagasságmérés elérésében. A legmodernebb technológia és precíziós berendezések felhasználásával a CNC megmunkált alkatrészek megfelelnek a legszigorúbb követelményeknek és előírásoknak. A fejlett szoftverprogramok lehetővé teszik a CNC gépek számára, hogy összetett menetszámításokat hajtsanak végre, biztosítva a megfelelő menetemelkedést minden egyedi alkalmazáshoz.

Összefoglalva, a menetemelkedés bonyolultságának megértése és pontos kiszámítása kritikus fontosságú a kiváló minőségű megmunkált alkatrészek előállításához. Prototípus CNC megmunkálási szolgáltatások felhasználásával és egyedi felhasználásávalCNC marás, a gyártók kivételes precizitást és minőséget érhetnek el termékeikben. A kiválóság iránt elkötelezetten és a legkorszerűbb berendezésekkel rendelkező vállalatok, mint például az Anebon, élen járnak a megbízható, hatékony CNC megmunkálási online árajánlatszolgáltatásban. A menetemelkedés pontos ismeretével a gyártók olyan menetes alkatrészeket készíthetnek, amelyek megfelelnek a legmagasabb teljesítmény- és funkcionalitási követelményeknek.

1. 60°-os fog alakú külső menet emelkedési átmérőjének számítása és tűrése (GB197/196 nemzeti szabvány)

a.A menetemelkedés átmérőjének alapméretének kiszámítása

A menet emelkedési átmérőjének alapmérete = a menet fő átmérője – menetemelkedés × együttható értéke.

Képletábrázolás: d/DP×0,6495

Példa: M8 külső menet emelkedési átmérőjének kiszámítása

8-1,25×0,6495=8-0,8119≈7,188

b. Általánosan használt 6 órás külső menetemelkedési átmérőtűrés (a menetemelkedés alapján)

A felső határérték "0"

Az alsó határ P0,8-0,095P1,00-0,112P1,25-0,118

P1,5-0,132P1,75-0,150P2,0-0,16

P2,5-0,17

A felső határérték számítási képlete az alapméret, az alsó határérték számítási képlete pedig a d2-hes-Td2 a osztásátmérő alapméret-eltérés-megengedhető eltérése.

M8 6h fokozatú osztásátmérő tűrésértéke: felső határérték 7,188 alsó határérték: 7,188-0,118=7,07.

C. Általánosan használt 6g-os külső menetemelkedés átmérőjének alapeltérése: (a menetemelkedés alapján)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1,75-0,034P2-0,038P2,5-0,042

A d2-ges felső határszámítási képlet az alapméreteltérés

A d2-ges-Td2 alsó határérték számítási képlete az alapméreteltérés-tűrés

Például az M8 6g-os fokozatú hangmagasság átmérő tűrési értéke: felső határérték 7,188-0,028=7,16 alsó határérték: 7,188-0,028-0,118=7,042.

Jegyzet:

①A fenti menettűrések durva meneteken alapulnak, és a finom szálak menettűrései is ennek megfelelően módosulnak, de a tűréseket csak megnövelik, így a vezérlés nem fogja túllépni a szabványos határt, ezért a táblázatban nincsenek jelölve. Kijött a felső.

② A tényleges gyártás során a menetfeldolgozó berendezés tervezése és extrudálóereje által megkövetelt pontosságnak megfelelően a menetes polírozott rúd átmérője 0,04-0,08-kal nő a tervezett menetátmérőhöz képest, amely a menetes polírozott menet átmérője. rúd. Például cégünk M8 külső menetes 6g menetes polírozott rúdjának átmérője 7,08-7,13, ami ezen belül van.

③ Figyelembe véve a gyártási folyamat igényeit, a tényleges gyártásban a külső menet emelkedési átmérőjének alsó szabályozási határát hőkezelés és felületkezelés nélkül a lehető legnagyobb mértékben a 6 órás szinten kell tartani.

2. A 60°-os belső menet emelkedési átmérőjének számítása és tűrése (GB197/196)

a.6H szintű menetemelkedési átmérőtűrés (a menetemelkedés alapján)

felső határ:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

Az alsó határérték „0”,

A felső határ számítási képlete 2+TD2 az alapméret + tűrés.

Például az M8-6H belső menet menetemelkedési átmérője: 7,188+0,160=7,348 felső határ: 7,188 az alsó határ.

b. A belső menet menetemelkedési átmérőjének kiszámítási képlete megegyezik a külső menet emelkedési átmérőjével

Azaz D2=DP×0,6495, azaz a belső menet menetemelkedési átmérője megegyezik a menetemelkedési átmérő×együttható értékkel.

c.6G osztályú menetemelkedés átmérőjének alapeltérése E1 (a menetemelkedés alapján)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Példa: M86G belső menet emelkedési átmérőjének felső határa: 7,188+0,026+0,16=7,374

Alsó határ: 7,188+0,026=7,214

A 2+GE1+TD2 felső határ képlete a emelkedési átmérő+eltérés+tűrés alapmérete

Az alsó határérték képlete 2+GE1 a osztás átmérő mérete+eltérés

3. A külső menet fő átmérőjének számítása és tűrése (GB197/196)

a.A külső menet fő átmérőjének 6 órás felső határa

Vagyis az M8 menetátmérő érték példája φ8,00, és a tűrés felső határa „0”.

b. A külső menet fő átmérőjének alsó határának tűréshatára 6h osztály (a menetemelkedés alapján)

P0,8-0,15P1,00-0,18P1,25-0,212P1,5-0,236P1,75-0,265

P2,0-0,28P2,5-0,335

A fő átmérő alsó határának számítási képlete: d-Td a menet fő átmérőjének alapméret-tűrése.

Példa: M8 külső menet 6h nagy átmérő: felső határ φ8, alsó határ φ8-0,212=φ7,788

c.A 6g külső menet fő átmérőjének számítása és tűréshatára

6 g külső menet referenciaeltérés (a menetemelkedés alapján)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75-0,034

P2,0-0,038P2,5-0,042

A d-ges felső határszámítási képlet a menet fő átmérő-referencia eltérésének alapdimenziója

A d-ges-Td alsó határérték számítási képlete a menetnagy átmérő-alapvonal eltérés-tűrés alapdimenziója

Példa: M8 külső menet 6g osztály fő átmérő felső határa φ8-0,028=φ7,972.

Alsó határ φ8-0,028-0,212=φ7,76

Megjegyzés: ①A menet fő átmérőjét a menetcsiszolt rúd átmérője és a menetgördülő lemez/görgőfogprofil kopásának mértéke határozza meg, értéke pedig fordítottan arányos a menet felső és középső átmérőjével. Ugyanazon nyersdarab és menetvágó szerszám alapján minél kisebb a középső átmérő, annál nagyobb a főátmérő, és fordítva, minél nagyobb a középső átmérő, annál kisebb a fő átmérő.

② Azoknál az alkatrészeknél, amelyek hőkezelést és felületkezelést igényelnek, figyelembe véve a feldolgozási technológia és a tényleges gyártás közötti kapcsolatot, a menet fő átmérőjét a 6h osztály alsó határán kell szabályozni, plusz 0,04 mm vagy több. Például egy M8 külső menet esetén a dörzsölő (gördülő) menet fő átmérőjének 7,83 felett és 7,95 alatt kell lennie.

4. Kis átmérőjű belső menet számítása és tűréshatára

a.A belső menet kis átmérőjének alapméretének kiszámítása (D1)

Kis átmérőjű menet alapmérete = belső menet alapmérete – menetemelkedés × együttható

Példa: Az M8 belső menet kis átmérőjének alapmérete 8-1,25×1,0825=6,646875≈6,647

b. A belső menet 6H kis átmérő tűrésének (a menetemelkedés alapján) és a kis átmérő értékének kiszámítása

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2,0+0,375P2,5+0,48

A 6H osztályú belső menet D1+HE1 alsó határeltérési képlete a belső menet alapmérete kis átmérő + eltérés.

Megjegyzés: A torzítás értéke „0” 6H szinten

A belső menet 6H szintjének felső határának számítási képlete=D1+HE1+TD1, azaz a belső menet kis átmérőjének alapmérete + eltérés + tűrés.

Példa: A 6H minőségű M8 belső menet kis átmérőjének felső határa 6,647+0=6,647

A 6H minőségű M8 belső menet kis átmérőjének alsó határa 6,647+0+0,265=6,912

c.A 6G belső menet kis átmérőjének alapeltérése (a menetemelkedés alapján) és a kis átmérő értékének kiszámítása

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2,0+0,038P2,5+0,042

A 6G = D1 + GE1 belső menet kis átmérőjének alsó határának számítási képlete a belső menet alapmérete + eltérés.

Példa: A 6G minőségű M8 belső menet kis átmérőjének alsó határa 6,647+0,028=6,675

A 6G osztályú M8 belső menet kis átmérőjének felső határértékére vonatkozó D1+GE1+TD1 képlet a belső menet alapmérete + eltérés + tűrés.

Példa: A 6G minőségű M8 belső menet kis átmérőjének felső határa 6,647+0,028+0,265=6,94

Jegyzet:

①A belső menet fogmagassága közvetlenül összefügg a belső menet csapágynyomatékával, ezért a nyersdarabnak a 6H osztály felső határán belül kell lennie, amennyire csak lehetséges.

② A belső menet megmunkálása során minél kisebb a belső menet kis átmérője, annál alacsonyabb a megmunkáló szerszám – a menetfúró – hatékonysága. A használat szempontjából minél kisebb a kis átmérő, annál jobb, de átfogó megfontolás esetén a kis átmérőt általában a középső határ és a felső határ között alkalmazzák, ha öntöttvas vagy alumínium, akkor az a kis átmérő alsó és középső határa .

③Ha a belső menet kis átmérője 6G, akkor 6H-ként is megvalósítható. A pontossági szint elsősorban a menetemelkedés átmérőjének bevonatát veszi figyelembe. Ezért a menetfeldolgozás során csak a menetemelkedési átmérőt veszik figyelembe, a kis átmérőt nem. A fénylyuk átmérője.

5. Osztófej egyosztásos módszer számítási képlete

Egyosztás számítási képlete: n=40/Z

n: azon körök száma, amelyeket az osztófejnek meg kell forgatnia

Z: a munkadarab egyenlő része

40: rögzített indexelő fej száma

Példa: Számítás hatszög marásához

Helyettesítsd be a képletbe: n=40/6

Számítás: ① Törtek egyszerűsítése: keresse meg a legkisebb osztót 2-vel, és osszon vele, azaz a számlálót és a nevezőt egyszerre osszuk el 2-vel, hogy 20/3 legyen. A pontszám csökkentése közben az egyenlő felosztás változatlan marad.

② Törtek számítása: Ezen a ponton a számláló és a nevező értékétől függ; ha a számláló és a nevező nagyok, akkor a számítás végrehajtásra kerül.

20÷3=6(2/3) az n érték, vagyis az osztófejnek 6(2/3) kört kell megfordulnia. Ekkor a tört törtté vált; a tizedes 6 egész része az osztásfejnek 6 teljes kört kell megfordulnia. A 2/3-os tört törttel csak a kör 2/3-a lehet, és ezen a ponton újra kell számolni.

③A mutatólemez kiválasztása és számítása: az egynél kevesebb kör számítását az iránymutató fej mutatólemeze segítségével kell megvalósítani. A számítás első lépése a tört egyidejű 2/3-os bővítése. Például: ha a pontszámot egyszerre 14-szeresre nagyítjuk, akkor 28/42; ha egyszerre 10-szeresre nagyítjuk, a pontszám 20/30; ha egyszerre 13-szorosra nagyítjuk, akkor a pontszám 26/39… A kinagyított skála a tárcsa szerint legyen. Válassza ki a lyukak számát rajta.

Ezen a ponton érdemes figyelni:

①A kiválasztott indextábla furatainak számának oszthatónak kell lennie a 3-as nevezővel. Például a fenti példában 42 furat a 3-nak 14-szerese, 30 furat 10-szerese a 3-nak, és 39 furat 13-szorosa a 3-nak. .

②A törtek bővítésének úgy kell lennie, hogy a számlálót és a nevezőt egyszerre bővítjük, és az egyenlő osztás változatlan marad, pl.

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 A 42 nevező az indexszám 42 lyukát használja az indexeléshez; a 28 számláló a felső kerék pozicionáló furatán előre mozog, majd a 28 lyukon átfordul, vagyis a 29 lyuk az aktuális kerék pozicionáló furata, a 20/ 30 pedig 10 lyukkal előre a kerék forgási helyén. 30 lyukú indextábla, a 11. furat pedig pontosan ennek a keréknek a pozicionáló furata. A 26/39 ennek a keréknek a pozicionáló furata a 39 lyukú indextáblán, és a 27. furat 26 furata előre van forgatva.

Hatszög (hatod) marásánál 42 lyuk, 30 lyuk és 39 lyuk 3-mal osztható furatokat használnak mérlegként: a művelet annyi, hogy a fogantyút hatszor el kell forgatni, majd a pozicionáló furaton előre kell haladni legyen a felső kerék. Fordulj újra 28+1/10+1/26+! A felső 29/11/27 lyukban lévő furat a kerék pozicionáló furataként szolgál.

2. példa: Számítás 15 fogas fogaskerék marásához.

Helyettesítsd be a képletbe: n=40/15

n=2(2/3) kiszámítása

2 teljes kört kell megfordítani, majd kiválasztani a 3-mal osztható indexelő furatokat, például 24, 30, 39, 42,51. Adjon hozzá 1 lyukat, nevezetesen 17, 21, 27, 29, 35, 37, 39, 45 lyukat ennek a keréknek a pozicionáló nyílásaként.

3. példa: Index kiszámítása 82 fog marására.

Helyettesítsd be a képletbe: n=40/82

Számítsuk ki n=20/41

Azaz: amíg a 41 lyukú indextáblát választjuk, addig forgassuk el 20+1-et a felső kerék pozicionáló furatán, azaz 21 lyukat használunk az aktuális kerék pozicionáló furatának.

4. példa: Index kiszámítása 51 fog marására

Az n=40/51 képletet behelyettesítve, mivel a pontszámot jelenleg nem lehet kiszámítani, csak közvetlenül lehet kiválasztani a furatot, azaz kiválasztani az 51 lyukú indextáblát, majd az 51+1 felső kereket elforgatni a pozicionáláson lyuk, azaz 52 lyuk, mint a jelenlegi kerék. Pozícionáló furatok pl.

5. példa: Index kiszámítása 100 fog marásához.

Helyettesítse be az n=40/100 képletet

Számítsuk ki n=4/10=12/30

Időben válassza ki a 30 lyukú indextáblát, majd tegyen 12+1 vagy 13 lyukat a felső kerékpozícionáló furatba, mint aktuális kerékpozícionáló furatba.

Ha az indextárcsák mindegyike nem éri el a számításhoz szükséges furatok számát, akkor a számításhoz az összetett indexelési módszert kell használni, amely ebben a számítási módszerben nem szerepel. A tényleges gyártás során általában a fogaskerekes hobbingot használják, mivel az összetett indexszámítás utáni tényleges működés rendkívül kényelmetlen.

6. Számítási képlet egy körbe írt hatszöghez

① Keresse meg a D kör hatszögének (S felületének) ellenkező oldalát

S=0,866D az átmérő × 0,866 (együttható)

② Számítsa ki a kör átmérőjét (D) a hatszög ellenkező oldaláról (S felület)

D=1,1547S szemközti oldal × 1,1547 (együttható)

7. A hatszög ellentétes oldalának és átlós vonalának számítási képlete hideg irányvonalban

① Keresse meg a külső hatszög szemközti oldalának (S) ellentétes szögét e

e=1,13s Szemközti oldal×1,13

② Keresse meg a belső hatszög ellentétes oldalával (s) bezárt szöget (e).

e=1,14 s Szemközti oldal × 1,14 (együttható)

③ Szerezze meg az átlós fej (D) anyagátmérőjét a külső hatszög ellentétes oldalairól

A kör átmérőjét (D) a hatszög ellentétes oldalának (s síkjának) megfelelően kell kiszámítani (a második képlet a 6-ban), és az eltolás középpontját megfelelően növelni kell, azaz D≥1,1547s. A középponttól való eltolás mértéke csak becsülhető.

8. Körbe írt négyzet számítási képlete

① Rajzoljon egy kört (D), hogy megtalálja a négyzet ellentétes oldalát (S felület)

S=0,7071D az átmérő × 0,7071

② Keresse meg a kört (D) a négyzet ellenkező oldaláról (S felület)

D=1,414S szemközti oldal × 1,414

9. Számítási képletek négyzet ellentétes oldalaihoz és szemközti szögeihez hideg fejelési eljárásban

① Keresse meg a külső négyzet ellentétes oldalával (S) bezárt szöget (e).

e=1,4s az ellenkező oldali (s)×1,4 paraméter

② Keresse meg a belső négyzet szemközti oldalának (e) ellentétes szögét (e).

e=1,45s az ellentétes oldal (s)×1,45 együtthatója

10. Hatszög térfogatszámítási képlete

Az s20,866 × H/m/k a szemközti oldal × szemközti oldal × 0,866 × magasság vagy vastagság.

11. Csonka (kúp) térfogat számítási képlete

A 0,262H (D2+d2+D×d) 0,262×magasság×(nagy fejátmérő×nagy fejátmérő+kis fejátmérő×kis fejátmérő+nagy fejátmérő×kis fejátmérő).

12. Számítási képlet egy gömb (például egy félkör alakú fej) térfogatára

A 3,1416h2(Rh/3) értéke 3,1416×magasság×magasság×(sugár–magasság÷3).

13. Számítási képlet belső menetfúrók megmunkálási méreteire

1. A D0 csap főátmérőjének kiszámítása

D0=D+(0.866025P/8)×(0.5~1.3) a menetfúró nagy átmérőjű alapmérete + 0.866025 osztás÷8×0.5~1.3.

Megjegyzés: A 0,5–1,3 közötti választást a hangmagasság szerint kell meghatározni. Minél nagyobb a hangmagasság értéke, annál kisebb együtthatót kell használni. Ezzel szemben minél kisebb a hangmagasság, annál nagyobbnak kell lennie a megfelelő együtthatónak.

2. A menetemelkedés átmérőjének kiszámítása (D2)

D2=(3×0,866025P)/8, azaz a menetfúró átmérője=3×0,866025×pitch÷8

3. A csap átmérőjének kiszámítása (D1)

D1=(5×0,866025P)/8 a csap átmérője=5×0,866025×osztás/8

Tizennégy,

Az anyaghossz számítási képlete különféle formájú hidegfejezéshez

Egy ismert kör térfogati képlete: átmérő × átmérő × 0,7854 × hossz vagy sugár × sugár × 3,1416 × hosszúság. Vagyis d2×0,7854×L vagy R2×3,1416×L

Számításkor a szükséges anyag térfogata X÷diameter÷diameter÷0,7854 vagy X÷radius÷radius÷3,1416 az anyag hossza.

Oszlopképlet = X/(3,1416R2) vagy X/0,7854d2

A képletben X a szükséges anyag térfogatértékét jelenti;

L a tényleges etetés hosszértékét jelenti;

Az R/d a tényleges adagolási sugarat vagy átmérőt jelenti.

Az Anebon célja, hogy megértse a gyártásból eredő kiváló torzulást, és teljes szívből adjon felső támogatást a hazai és külföldi ügyfeleknek 2022-re. Kiváló minőségű rozsdamentes acél alumínium nagy pontosságú, egyedi gyártású CNC esztergáló maró megmunkálási alkatrész repülési célokra, nemzetközi piacunk bővítése érdekében, az Anebon főként tengerentúli vásárlóinkat látja el Kiváló minőségű mechanikai alkatrészek, mart alkatrészek és CNC eszterga szolgáltatás.

A kínai nagykereskedelmi China Machinery alkatrészek és CNC megmunkálási szolgáltatás, az Anebon támogatja az „innováció, harmónia, csapatmunka és megosztás, nyomvonalak, pragmatikus haladás” szellemét. Adj nekünk egy esélyt, és be fogjuk bizonyítani képességeinket. Szíves segítségeddel Anebon hisz abban, hogy együtt teremthetünk egy fényes jövőt veled.

Feladás időpontja: 2023.07.10