Így foglalják össze a szakmában dolgozók a lámpatest tervezését, de ez korántsem egyszerű. A különböző sémákkal való kapcsolatfelvétel során azt tapasztaltuk, hogy az előzetes tervezésben mindig vannak elhelyezési és rögzítési problémák. Ily módon minden innovatív rendszer elveszti gyakorlati jelentőségét. Csak a pozicionálás és a rögzítés alapvető ismereteinek megértésével biztosíthatjuk alapvetően a lámpatest tervezési és feldolgozási séma integritását.

Kereső tudás

1、 A munkadarab oldaláról történő pozicionálás alapelve

A munkadarab oldaláról történő pozicionálásnál a hárompont elve a legalapvetőbb elv, ahogy a támaszték is. Ez megegyezik az alátámasztás elvével, amit hárompont-elvnek neveznek, és amely a „három nem ugyanazon az egyenesen lévő pont határoz meg egy síkot” elvből származik. A négy pontból három határozhat meg egy arcot, így összesen négy arc határozható meg. Azonban nem számít, hogyan kell elhelyezni, meglehetősen nehéz a negyedik pontot ugyanabban a síkban létrehozni.

▲ Három pont elve

Például 4 fix magasságú pozicionáló használatakor egy helyen csak 3 pont érintkezhet a munkadarabbal, és a maradék 4 pont továbbra is nagy valószínűséggel nem érintkezik a munkadarabbal.

Ezért a pozicionáló konfigurálásakor általában három ponton alapul, és a három pont közötti távolságot a lehető legnagyobb mértékben növelni kell.

Ezenkívül a pozicionáló konfigurálásakor előzetesen meg kell erősíteni az alkalmazott feldolgozási terhelés irányát. A megmunkálási terhelés iránya egyben a szerszám fogantyújának/szerszám haladásának iránya is. A pozicionáló az előtolási irány végén van konfigurálva, ami közvetlenül befolyásolhatja a munkadarab általános pontosságát.

Általában a csavar típusú állítható pozícionálót használják a munkadarab üres felületének pozicionálására, és a rögzített típusú (aCNC esztergáló alkatrészekérintkezési felület köszörült) pozicionáló a munkadarab megmunkálási felületének pozicionálására szolgál.

2、 A munkadarab furatából történő pozicionálás alapelve

A munkadarab előző folyamatában megmunkált furat pozicionálása esetén a pozicionáláshoz tűréscsapot kell használni. A munkadarab furat pontosságának és a csapprofil pontosságának összehangolásával és az illesztési tűrés szerinti kombinálással a pozicionálási pontosság megfelelhet a tényleges követelményeknek.

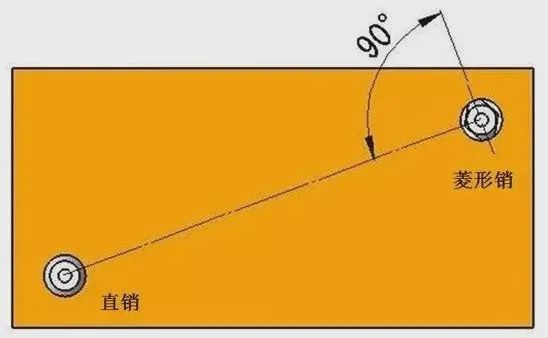

Ezen túlmenően, ha a csapot pozícionáláshoz használja, az egyik általában egyenes, a másik pedig gyémántcsapot használ, így kényelmesebb lesz a munkadarab össze- és szétszerelése. Ritka, hogy a munkadarab beleakad a csapba.

▲ Pozícionálás tűvel

Természetesen az illesztési tűrés beállításával mindkét csaphoz egyenes csap használata is lehetséges. A pontosabb pozicionálás érdekében általában a leghatékonyabb az egyenes és a gyémántcsap használata.

Ha egyenes csapot és gyémántcsapot használnak, a gyémántcsap konfigurációs irányában (ahol a gyémántcsap érintkezik a munkadarabbal) az összekötő vonal általában 90°-ban merőleges az egyenes csap és a gyémántcsap közötti összekötő vonalra. Ez a konfiguráció szögpozícionálásra szolgál (a munkadarab forgásiránya).

Releváns bilincs ismerete

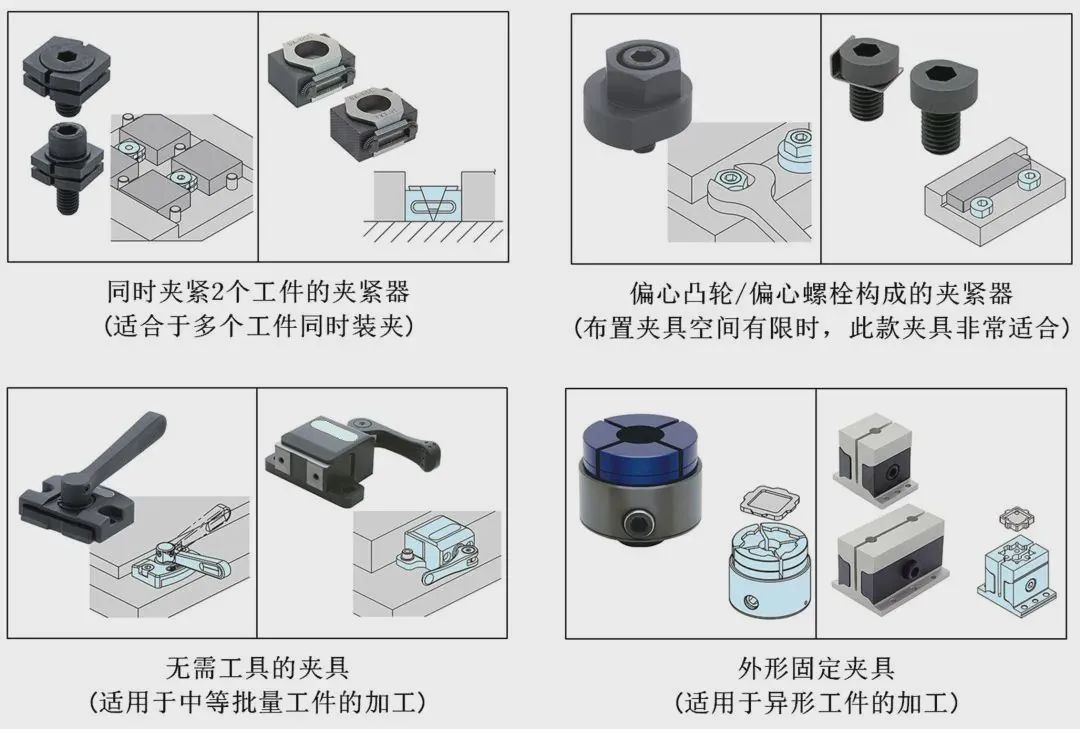

1、 A megfogók osztályozása

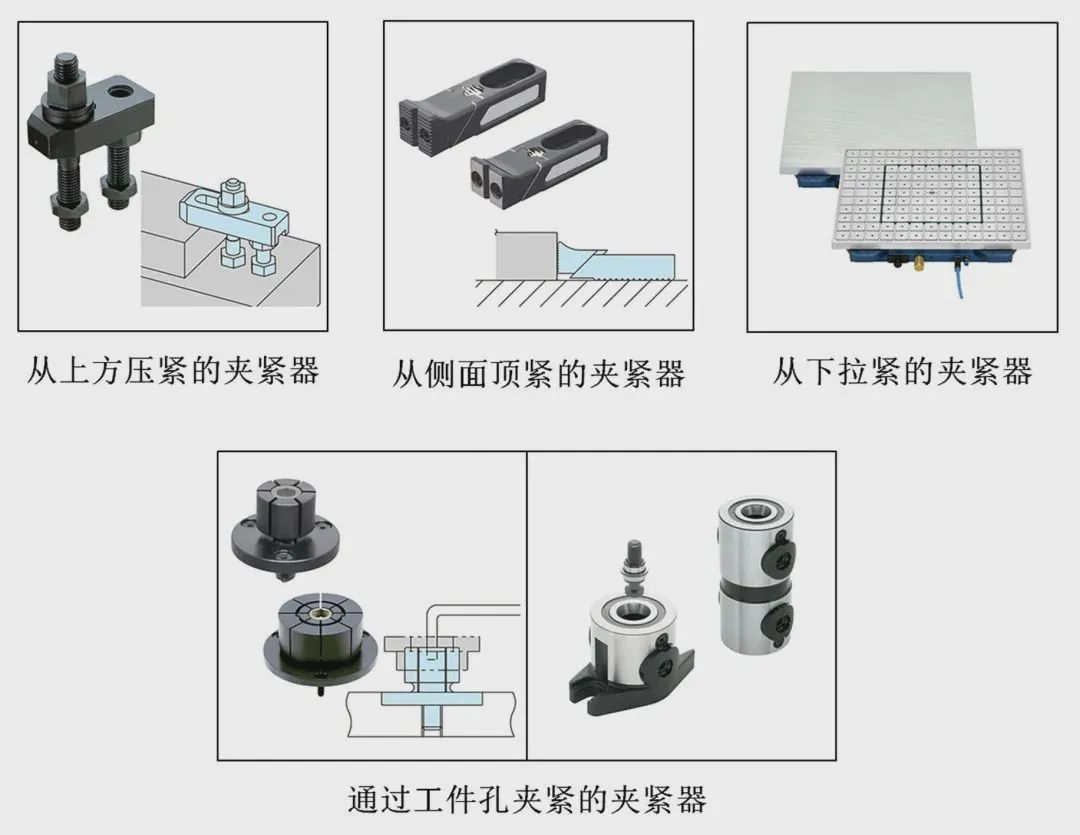

A rögzítési irány szerint általában a következő kategóriákra osztják:

Ezután nézzük meg a különféle bilincsek jellemzőit.

1. Felülről nyomott bilincsek

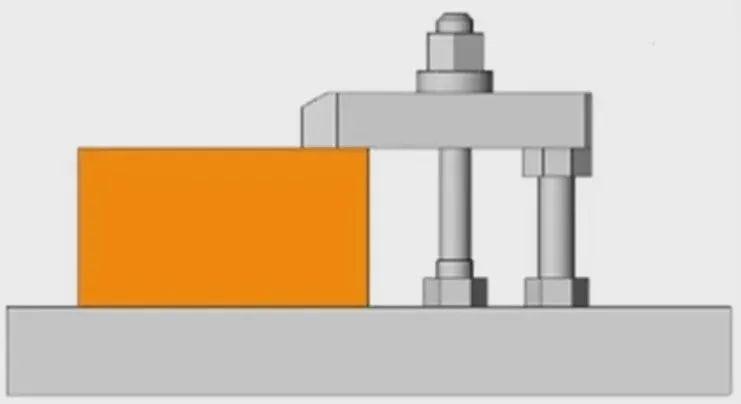

A munkadarab felülről préselt befogószerkezet a legkevésbé deformálódik a befogás során, és a legstabilabb a munkadarab megmunkálása során. Ezért általában az első szempont a munkadarab felülről történő rögzítése. A munkadarab felülről történő préselésénél a leggyakoribb rögzítőelem a kézi mechanikus rögzítés. Például a következő ábrát „laza levél típusú” bilincsnek nevezik. A nyomólappal, csapcsavarral, emelővel és anyával kombinált szorítóbilincset „laza levél” bilincsnek nevezik.

Sőt, a munkadarab alakjának megfelelően különböző formájú préslapok is kiválaszthatók. Ilyen plCNC megmunkálási alkatrészek, Eszterga alkatrészek és maró alkatrészek.

A lazaszárny típusú bilincs forgatónyomatéka és szorítóereje közötti összefüggést a csavar nyomóereje alapján lehet kiszámítani.

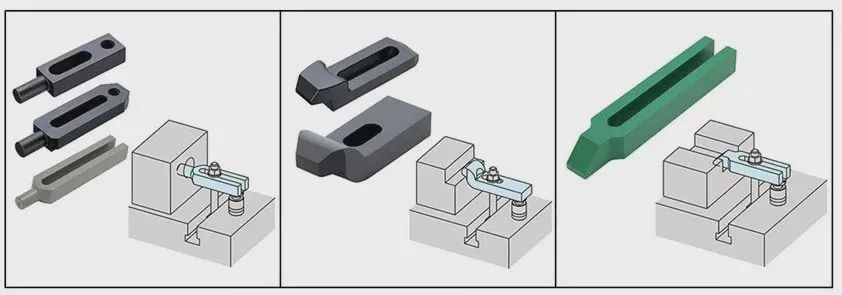

A laza levélbilincs mellett a következő hasonló bilincsek állnak rendelkezésre a munkadarab feletti rögzítéshez.

2. Szorítóbilincs oldalról

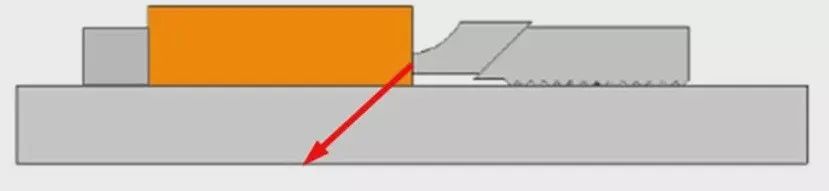

Eredetileg a munkadarab felülről történő befogási módja a legstabilabb a pontosság és a minimális megmunkálási terhelés szempontjából. Ha azonban a munkadarab felett kell megmunkálni, vagy nem alkalmas a munkadarab felülről történő befogására, ami lehetetlenné teszi a munkadarab felülről történő befogását, választhatja a munkadarab oldalsó rögzítését. Azonban viszonylagosan szólva, ha a munkadarabot oldalról rögzítik, akkor lebegő erőt fog kifejteni. Ennek az erőnek a kiküszöbölésére a lámpatest tervezésénél figyelni kell.

Amint a fenti ábrán látható, az oldalsó bilincs ferde lefelé irányuló erővel is rendelkezik, miközben tolóerőt hoz létre, ami hatékonyan megakadályozza a munkadarab felúszását.

Az oldalról befogó bilincsek a következő hasonló bilincsekkel is rendelkeznek.

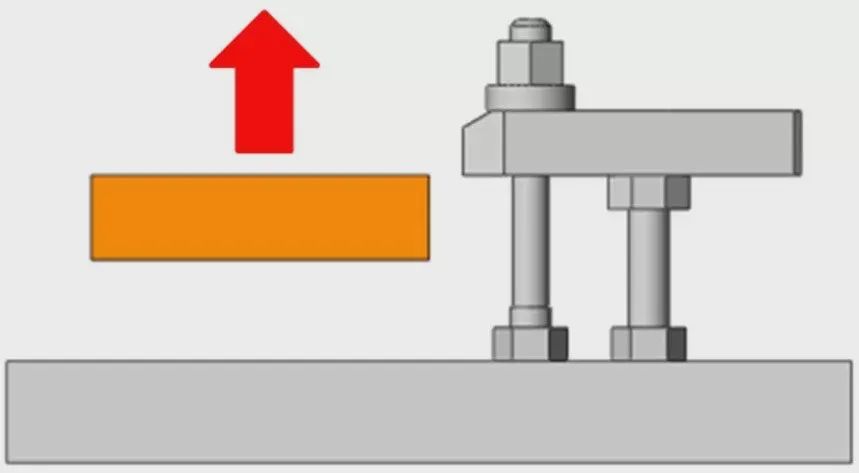

3. Befogószerkezet a munkadarab lehúzásból történő meghúzásához

A vékony lemezes munkadarab felső felületének megmunkálásánál nemcsak felülről nem lehet befogni, hanem oldalról sem lehet összenyomni. Az egyetlen ésszerű befogási módszer a munkadarab alulról történő meghúzása. A munkadarab alulról történő feszítésekor, ha vasból készült, általában mágneses bilincs használható. Színesfém munkadarabok esetén a feszítéshez általában vákuum tapadókorongokat lehet használni.

A fenti két esetben a szorítóerő arányos a munkadarab és a mágnes vagy vákuum tokmány érintkezési felületével. Ha a feldolgozási terhelés túl nagy kis munkadarabok megmunkálásakor, a feldolgozási hatás nem lesz ideális.

Ezenkívül mágnesek vagy vákuumszívók használatakor a mágnesekkel és a vákuumszívókkal érintkező felületeket bizonyos fokú simításra kell hozni, mielőtt biztonságosan és normálisan lehessen használni.

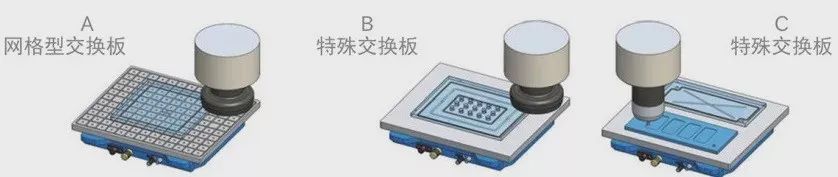

4. Szorítószerkezet furatokkal

Ha 5 tengelyes megmunkálógépet használ több felület egyidejű megmunkálására vagy öntőforma megmunkálására, annak érdekében, hogy megakadályozzuk a rögzítőelemek és szerszámok hatását a feldolgozásra, általában célszerű a lyukbefogási módszert alkalmazni. Összehasonlítva a munkadarab felülről és oldaláról történő befogással, a furat befogásának módja kevésbé terheli a munkadarabot, és hatékonyan deformálhatja a munkadarabot.

▲ Közvetlen feldolgozás furatokkal

▲ Állítsa be a szegecset a rögzítéshez

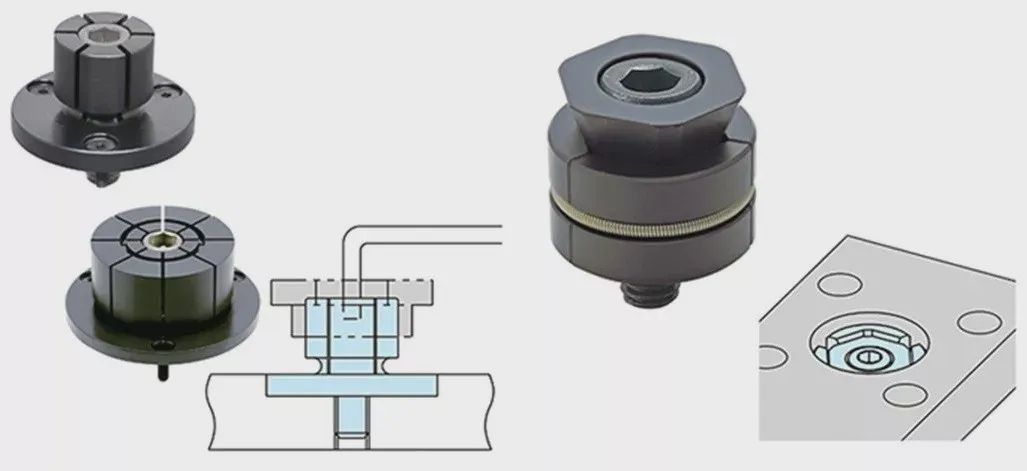

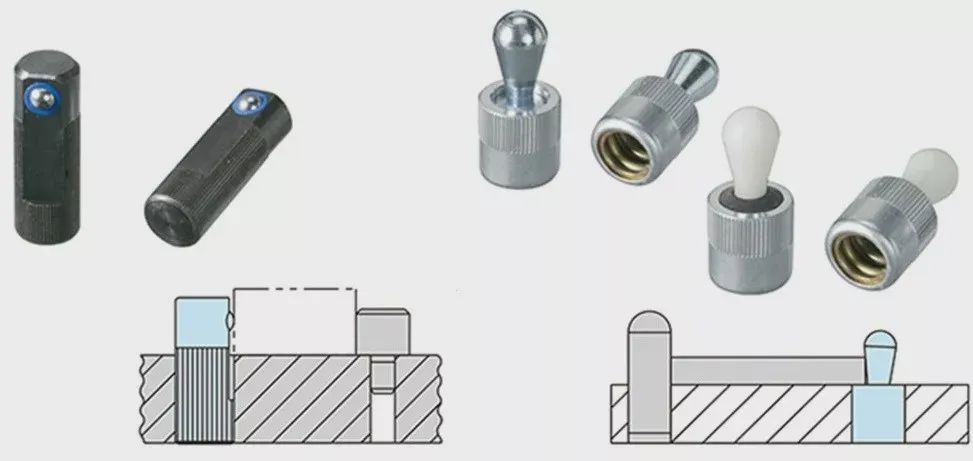

2、 Előfeszítés

A fentiek elsősorban a munkadarab befogó rögzítésére vonatkoznak. Szintén kulcsfontosságú a működőképesség javítása és az előfeszítések használata. Ha a munkadarabot függőlegesen az alapra helyezi, a munkadarab a gravitáció hatására leesik. Ekkor a megfogót úgy kell működtetni, hogy a munkadarabot kézzel kell tartani.

▲ Előfeszítés

Ha a munkadarabok nehezek, vagy a legtöbbjüket egyszerre rögzítik, a kezelhetőség nagymértékben csökken, és a befogási idő nagyon hosszú lesz. Jelenleg ennek a rugós típusú előfeszítő terméknek a használata lehetővé teszi a munkadarab számára, hogy a megfogót álló állapotban üzemeltethesse, ami jelentősen javítja a kezelhetőséget és csökkenti a munkadarab befogási idejét.

3、 Óvintézkedések a megfogó kiválasztásakor

Ha több típusú bilincset használnak ugyanabban a szerszámban, a befogási és lazítási eszközöket egységesíteni kell. Például, amint a bal oldali ábrán látható, ha különféle szerszámkulcsokat használnak a befogási műveletekhez, a kezelő teljes terhelése megnő, és a munkadarab teljes befogási ideje is hosszabb lesz. Például a jobb oldali ábrán a szerszámkulcsok és a csavarok méretei egységesek, hogy megkönnyítsék a terepi kezelőket.

▲ Munkadarab befogási működőképesség

Ezenkívül a megfogó konfigurálásakor a lehető legnagyobb mértékben figyelembe kell venni a munkadarab rögzítésének működőképességét. Ha a munkadarabot meg kell dönteni a befogás közben, akkor a kezelhetőség nagyon kényelmetlen. Ezt a helyzetet el kell kerülni a lámpatest tervezésekor.

Feladás időpontja: 2022-10-24