A megmunkálási hiba az alkatrész tényleges geometriai paraméterei (geometriai mérete, geometriai alakja és kölcsönös helyzete) a megmunkálás utáni és az ideális geometriai paraméterek közötti eltérés mértékére vonatkozik.

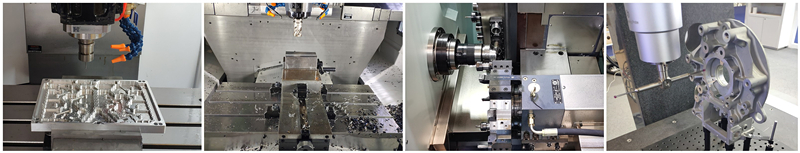

Az alkatrész megmunkálása utáni tényleges és ideális geometriai paraméterek közötti egyezés mértéke a megmunkálási pontosság. Minél kisebb a megmunkálási hiba, annál nagyobb a megfelelőség és a pontosság.7075 alumínium megmunkálás

A megmunkálási pontosság és a megmunkálási hiba a probléma két megfogalmazása. Ezért a megmunkálási hiba nagysága tükrözi a megmunkálási pontossági szintet. A megmunkálási hibák fő okai a következők:

1. A szerszámgép gyártási hibája

A szerszámgép gyártási hibája elsősorban az orsó forgási hibáját, a vezetősín hibáját és az erőátviteli lánc hibáját foglalja magában.

Az orsó forgási hibája az orsó tényleges forgástengelyének minden pillanatban az átlagos forgástengelyéhez viszonyított változását jelenti, amely közvetlenül befolyásolja a megmunkálandó munkadarab pontosságát. Az orsó forgási hibájának fő oka az orsó koaxialitási hibája, maga a csapágy hibája, a csapágyak közötti koaxiális hiba és az orsó forgása. A vezetősín a viszonyítási alap a szerszámgép egyes alkatrészeinek relatív helyzetviszonyának meghatározásához a szerszámgépen, és egyben a szerszámgép mozgásának viszonyítási alapja is.Alumínium CNC megmunkálás

A hibát okozó lényeges tényezők a vezetősín gyártási hibája, a vezetősín egyenetlen kopása, valamint a beépítési minőség. Az átviteli lánc hiba az átviteli lánc elején és végén lévő átviteli elemek közötti relatív mozgási hibára utal. Ennek oka az erőátviteli lánc egyes alkatrészeinek gyártási és összeszerelési hibája, valamint a használat közbeni kopás.

2. A szerszám geometriai hibája

Bármely szerszám elkerülhetetlenül elkopik a vágási folyamat során, ami a munkadarab méretének és alakjának megváltozását okozza. A szerszám geometriai hibájának hatása a megmunkálási hibára a szerszám típusától függően változik: ha fix méretű szerszámot használnak a megmunkáláshoz, a szerszám gyártási hibája közvetlenül befolyásolja a munkadarab megmunkálási pontosságát; általános szerszámoknál (például esztergaszerszámok stb.), gyártási hibája A megmunkálási hibákra nincs közvetlen hatása.

3. A lámpatest geometriai hibája

A rögzítés feladata, hogy a munkadarabot a szerszámmal egyenértékűvé tegye, és a szerszámgépnek megfelelő pozíciója legyen, így a rögzítés geometriai hibája nagyban befolyásolja a megmunkálási hibát (különösen a pozícióhibát).

4. Pozícionálási hiba

A pozicionálási hiba elsősorban a referencia-eltolódási hibát és a pozicionáló pár pontatlan gyártási hibáját foglalja magában. A munkadarab szerszámgépen történő megmunkálásakor a munkadarabon több geometriai elemet kell pozícionálási nullapontként kiválasztani a feldolgozás során. nullapont) nem esik egybe, akkor a nullapont eltolási hiba lép fel.

A munkadarab pozicionáló felülete és a rögzítőelem pozicionáló elem alkotja a pozicionáló párt. A pozicionáló pár pontatlan gyártása és a pozicionáló párok közötti illeszkedési rés miatt a munkadarab maximális helyzetváltozását a pozicionáló pár gyártási pontatlansági hibájának nevezzük. A pozicionáló pár pontatlan gyártási hibája csak akkor fordul elő, ha a feldolgozáshoz igazítási módszert használnak, és nem a próbavágási módszernél.

5. A folyamatrendszer erődeformációja okozta hiba

Munkadarab merevsége: Ha a megmunkáló rendszerben a munkadarab merevsége viszonylag alacsony a szerszámgépekhez, szerszámokhoz és rögzítőelemekhez képest, akkor forgácsolóerő hatására a munkadarab elégtelen merevség miatti deformációja jelentősebb hatással lesz a megmunkálási hibákra.

Szerszámmerevség: A hengeres esztergaszerszám merevsége a megmunkált felület átlagos (y) irányában jelentős, deformációja figyelmen kívül hagyható. Kis átmérőjű belső furat fúrásakor a szerszámsor merevsége nagyon rossz, és a szerszámsor erődeformációja nagyban befolyásolja a furat megmunkálási pontosságát.

A szerszámgép alkatrészeinek merevsége: A szerszámgép alkatrészei sok részből állnak. A szerszámgép alkatrészeinek merevségére nincs megfelelő egyszerű számítási módszer. A kísérleti módszerek elsősorban a szerszámgépek alkatrészeinek merevségét határozzák meg. A szerszámgép alkatrészeinek merevségét befolyásoló tényezők közé tartozik a csatlakozási felület érintkezési deformációjának hatása, a súrlódás hatása, az alacsony merevségű alkatrészek hatása és a hézag hatása.Alumínium CNC megmunkáló alkatrészek

6. A folyamatrendszer termikus deformációja által okozott hibák

A folyamatrendszer termikus deformációja jelentősen befolyásolja a megmunkálási hibákat, különösen a precíziós és nagyüzemi megmunkálásoknál. A termikus deformáció okozta megmunkálási hibák néha a munkadarab teljes hibájának 50%-át teszik ki.

7. Beállítási hiba

Minden megmunkálási folyamatban mindig van ilyen vagy olyan beállítás a folyamatrendszerhez. Mivel a beállítás nem lehet pontos, beállítási hiba lép fel. A megmunkáló rendszerben a szerszámgépen a munkadarab és a szerszám kölcsönös pozicionálási pontosságát a szerszámgép, a szerszám, a rögzítés vagy a munkadarab beállítása garantálja. Ha a szerszámgépek, szerszámok, rögzítések, munkadarabok eredeti pontossága a dinamikus tényezők figyelembevétele nélkül megfelel a technológiai követelményeknek, a megmunkálási hibákban a beállítási hibák döntő szerepet játszanak.

8. Mérési hiba

Amikor az alkatrészt megmunkálás közben vagy után mérik, a mérési pontosságot közvetlenül befolyásolja a mérési módszer, a mérőeszköz pontossága, a munkadarab, valamint a szubjektív és objektív tényezők.

9. Belső stressz

Az alkatrész belsejében külső erő nélkül fennálló feszültséget belső feszültségnek nevezzük. Amint belső feszültség keletkezik a munkadarabon, a fém instabil lesz, és magas az energiaszintje. Ösztönösen átalakul stabil alacsony energiaszintű állapotba, deformáció kíséretében, így a munkadarab elveszti eredeti megmunkálási pontosságát.

Az Anebon Metal Products Limited CNC megmunkálást, présöntést, lemezgyártási szolgáltatást tud nyújtani, kérjük, forduljon hozzánk bizalommal.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Feladás időpontja: 2022. január 11