Rozsdamentes acélbólCNC megmunkálási alkatrészekaz egyik legelterjedtebb acélanyag a műszermunkában. A rozsdamentes acél ismeretek megértése segít a műszerkezelőknek jobban elsajátítani a hangszerek kiválasztását és használatát.

A Stainless Steel a rozsdamentes acél és a saválló acél rövidítése. A gyenge korróziós közegeknek, például levegőnek, gőznek és víznek ellenálló vagy rozsdamentes tulajdonságokkal rendelkező acélt rozsdamentes acélnak nevezzük; A kémiai korróziós közegnek (sav, lúg, só és egyéb kémiai maratások) ellenálló acélt saválló acélnak nevezzük.

A rozsdamentes acél olyan acélra utal, amely ellenáll a gyenge korróziós közegeknek, például levegőnek, gőznek és víznek, valamint kémiai maratóanyagoknak, például savnak, lúgnak és sónak, más néven rozsdamentes saválló acélnak. A gyakorlati alkalmazásokban a gyenge korróziós közegnek ellenálló acélt gyakran rozsdamentes acélnak, míg a vegyi közegnek ellenálló acélt saválló acélnak neveznek. A kettő kémiai összetételének különbsége miatt az előbbi nem feltétlenül ellenáll a kémiai közegkorróziónak, míg az utóbbi általában rozsdamentes. A rozsdamentes acél korrózióállósága az acélban lévő ötvözetelemektől függ.

Közös besorolás

Általában a következőkre oszlik:

Általában a metallográfiai szerkezet szerint a közönséges rozsdamentes acélokat három típusra osztják: ausztenites rozsdamentes acélok, ferrites rozsdamentes acélok és martenzites rozsdamentes acélok. E három fémszerkezeti alapszerkezet alapján a kétfázisú acélt, a csapadékedzésű rozsdamentes acélt és az 50%-nál kisebb vastartalmú erősen ötvözött acélt származtatták egyedi igényekre és célokra.

1. Ausztenites rozsdamentes acél.

A mátrix főként ausztenites szerkezetű (CY-fázis), homlokközpontú, köbös kristályszerkezettel, amely nem mágneses, és főként hidegmegmunkálással erősödik (és bizonyos mágnesességhez vezethet). Az Amerikai Vas- és Acélintézetet 200-as és 300-as sorozatszámok jelzik, például 304.

2. Ferrites rozsdamentes acél.

A mátrix főként ferrit szerkezetű (a fázis), testközpontú köbös kristályszerkezettel, amely mágneses, és általában hőkezeléssel nem keményíthető, de hideg megmunkálással kissé megerősíthető. Az American Iron and Steel Institute 430 és 446 jelzésű.

3. Martenzites rozsdamentes acél.

A mátrix martenzites szerkezetű (testközpontú köbös vagy köbös), mágneses, mechanikai tulajdonságai hőkezeléssel szabályozhatók. Az Amerikai Vas- és Acélintézetet a 410, 420 és 440 számok jelzik. A martenzit magas hőmérsékleten ausztenites szerkezetű. Megfelelő sebességgel szobahőmérsékletre hűtve az ausztenites szerkezet martenzitté alakulhat át (azaz megszilárdul).

4. Ausztenites ferrites (duplex) rozsdamentes acél.

A mátrix ausztenit és ferrit kétfázisú szerkezettel rendelkezik, és a kisebb fázisú mátrix tartalma általában több, mint 15%, ami mágneses és hideg megmunkálással erősíthető. A 329 egy tipikus duplex rozsdamentes acél. Az ausztenites rozsdamentes acélhoz képest a kétfázisú acél nagyobb szilárdságú, és jelentősen javult a szemcseközi korrózióval, a kloridos feszültségkorrózióval és a pontkorrózióval szembeni ellenállása.

5. Csapadékedzésű rozsdamentes acél.

Rozsdamentes acél, amelynek mátrixa ausztenites vagy martenzites, és csapadékos edzéssel edzhető. Az American Iron and Steel Institute 600-as sorozatszámokkal van jelölve, például 630, azaz 17-4PH.

Általánosságban elmondható, hogy az ötvözet kivételével az ausztenites rozsdamentes acél kiváló korrózióállósággal rendelkezik. A ferrites rozsdamentes acél alacsony korróziójú környezetben használható. Enyhe korróziójú környezetben martenzites rozsdamentes acél és csapadékedzésű rozsdamentes acél használható, ha az anyagnak nagy szilárdságú vagy keménységűnek kell lennie.

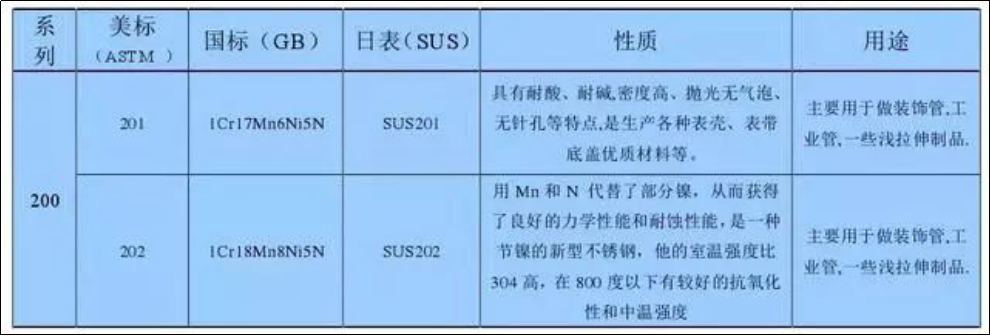

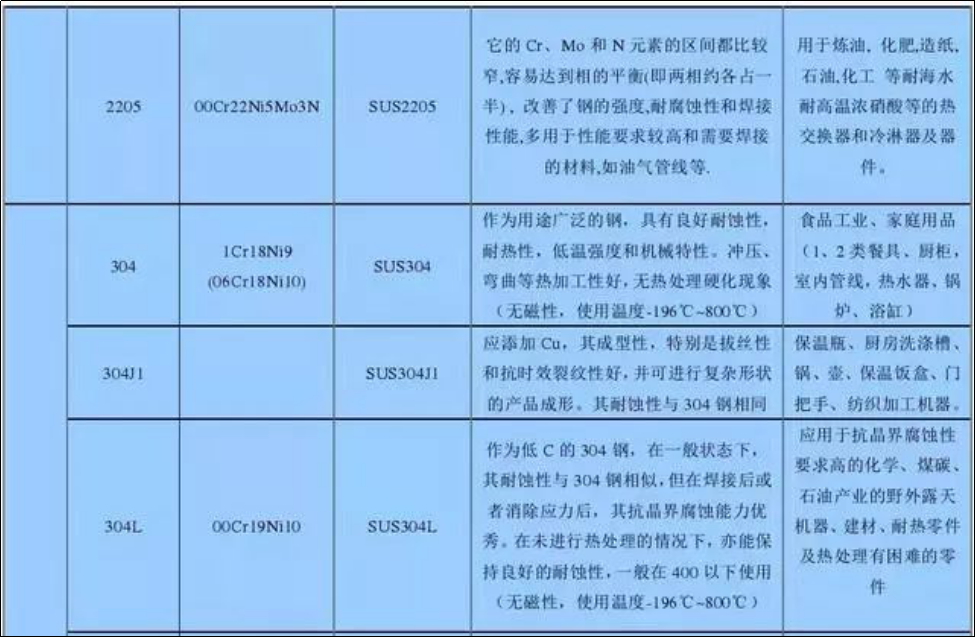

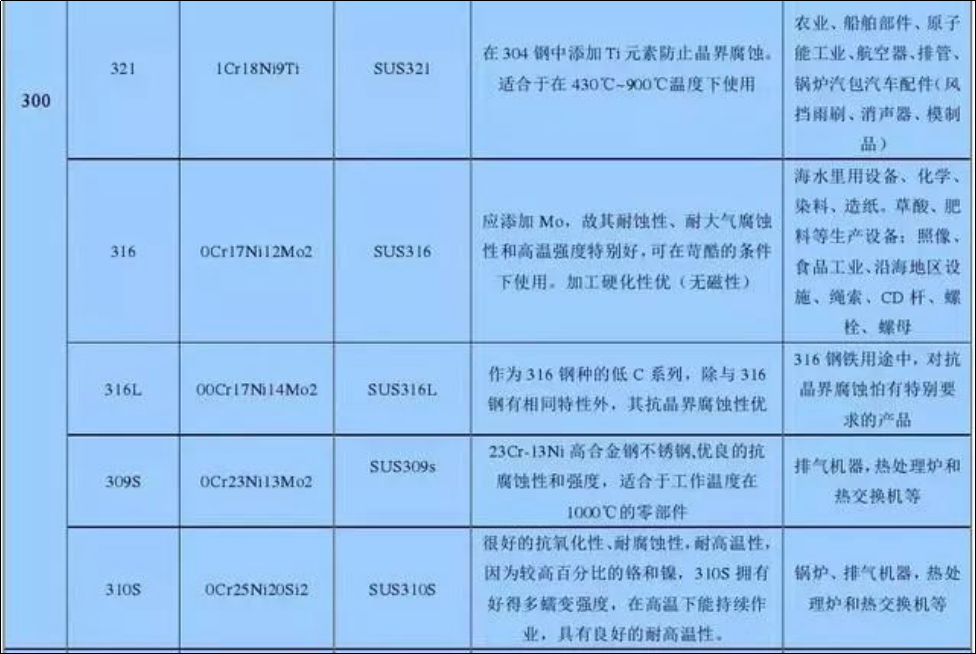

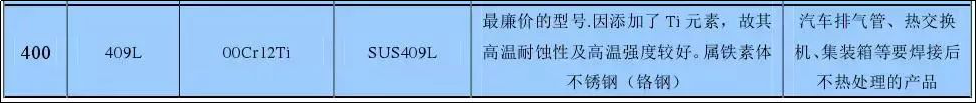

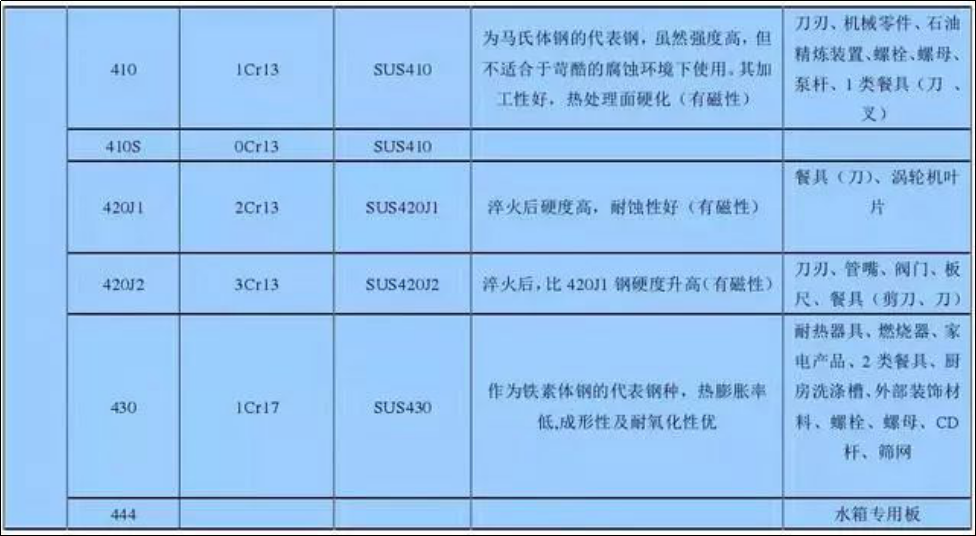

Jellemzők és cél

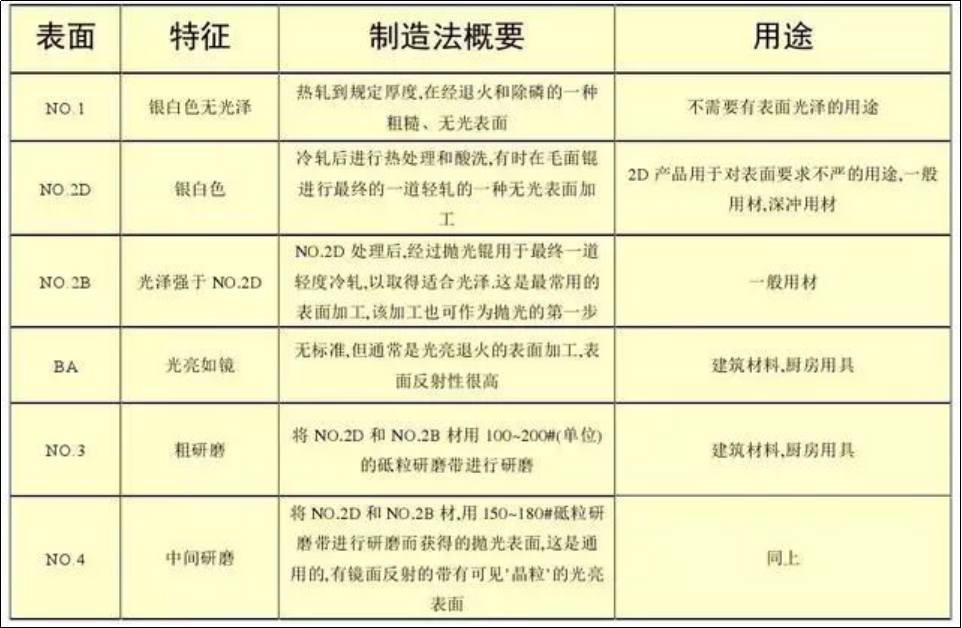

Felületi technológia

Vastagsági differenciálás

1. Mivel az acélgyári gépek hengerlési folyamatában a henger kissé deformálódik a melegítés következtében, ami a hengerelt lemez vastagságának eltérését eredményezi. Általában a középső vastagság mindkét oldalon vékony. A lemez vastagságának mérésekor a lemezfej középső részét kell mérni a nemzeti előírások szerint.

2. A tolerancia általában nagy és kis tűrésre oszlik a piaci és a vevői igények szerint:

Például

Általánosan használt rozsdamentes acél minőségek és a műszerek tulajdonságai

1. 304 rozsdamentes acél. Ez az egyik legszélesebb körben használt ausztenites rozsdamentes acél, nagy mennyiségben alkalmazható. Alkalmas mélyhúzó formázott alkatrészek, savátvivő csövek, edények, szerkezeti részek, különféle műszertestek stb., valamint nem mágneses és alacsony hőmérsékletű berendezések és alkatrészek gyártására.

2. 304L rozsdamentes acél. Az ultraalacsony széntartalmú ausztenites rozsdamentes acél, amelyet arra fejlesztettek ki, hogy bizonyos körülmények között megoldja a 304-es rozsdamentes acél komoly szemcseközi korróziós hajlamát, amelyet a Cr23C6 csapadék okoz, érzékenyített szemcseközi korrózióállósága lényegesen jobb, mint a 304-es rozsdamentes acélé. A kisebb szilárdság kivételével más tulajdonságok megegyeznek a 321-es rozsdamentes acéléval. Elsősorban korrózióálló berendezésekhez és hegesztést igénylő, de oldattal nem kezelhető alkatrészekhez használják, valamint különféle műszertestek gyártására használható.

3. 304H rozsdamentes acél. A 304-es rozsdamentes acél belső ága esetében a szén tömeghányada 0,04% – 0,10%, a magas hőmérsékleti teljesítmény pedig jobb, mint a 304-es rozsdamentes acélé.

4. 316 rozsdamentes acél. A 10Cr18Ni12 acél alapú molibdén hozzáadása jó ellenállást biztosít a redukáló közeggel és a pontkorrózióval szemben. Tengervízben és más közegekben a korrózióállóság jobb, mint a 304-es rozsdamentes acél, amelyet főleg korrózióálló anyagok lyukasztására használnak.

5. 316L rozsdamentes acél. Az érzékeny szemcseközi korrózióval szemben jól ellenálló, rendkívül alacsony széntartalmú acél vastag szelvényméretű hegesztőalkatrészek és berendezések gyártására alkalmas, például korróziógátló anyagok petrolkémiai berendezésekben.

6. 316H rozsdamentes acél. A 316-os rozsdamentes acél belső ága esetében a szén tömeghányada 0,04% – 0,10%, a magas hőmérsékleti teljesítmény pedig jobb, mint a 316-os rozsdamentes acélé.

7. 317 rozsdamentes acél. A pontkorrózióval és kúszással szembeni ellenállása jobb, mint a 316 literes rozsdamentes acélé. Petrolkémiai és szerves saválló berendezések gyártására használják.

8. 321 rozsdamentes acél. A titánnal stabilizált ausztenites rozsdamentes acél helyettesíthető ultraalacsony széntartalmú ausztenites rozsdamentes acéllal, mert javított szemcseközi korrózióállósága és jó magas hőmérsékletű mechanikai tulajdonságai. A különleges alkalmak kivételével, mint például a magas hőmérséklet vagy a hidrogén korrózióállósága, általában nem ajánlott használni.

9. 347 rozsdamentes acél. Nióbium stabilizált ausztenites rozsdamentes acél. A nióbium hozzáadása javítja a szemcsék közötti korrózióállóságot. Korrózióállósága savban, lúgban, sóban és más korrozív közegben megegyezik a 321-es rozsdamentes acéléval. Jó hegesztési teljesítményével korrózióálló anyagként és hőálló acélként egyaránt használható. Főleg hőenergiában és petrolkémiai területeken használják, például edények, csövek, hőcserélők, aknák, kemencecsövek ipari kemencékben és kemencecső hőmérőinek gyártásában.

10. 904L rozsdamentes acél. A szuperkomplett ausztenites rozsdamentes acél egy szuper ausztenites rozsdamentes acél, amelyet a finn OUTOKUMPU Company talált fel. Nikkel-tömeghányada 24-26%, szén-tömeghányada kevesebb, mint 0,02%. Kiváló korrózióállósággal rendelkezik. Jó korrózióállósággal rendelkezik a nem oxidáló savakban, mint a kénsav, ecetsav, hangyasav és foszforsav, valamint jól ellenáll a réskorróziónak és a feszültségkorróziónak. Alkalmazható 70 ℃ alatti kénsav különböző koncentrációira, és jó korrózióállósággal rendelkezik bármilyen koncentrációjú és hőmérsékletű ecetsavval szemben normál nyomáson, valamint hangyasav és ecetsav kevert savval szemben. Az eredeti ASMESB-625 szabvány nikkel alapú ötvözetnek, az új szabvány pedig rozsdamentes acélnak minősítette. Kínában csak hasonló márkájú 015Cr19Ni26Mo5Cu2 acél van. Néhány európai hangszergyártó 904L-es rozsdamentes acélt használ kulcsfontosságú anyagként. Például az E+H tömegárammérő mérőcsöve 904L-es rozsdamentes acélt, a Rolex órák háza szintén 904L-es rozsdamentes acélt használ.

11. 440C rozsdamentes acél. A martenzites rozsdamentes acél, az edzhető rozsdamentes acél és a rozsdamentes acél keménysége a legmagasabb, a keménység pedig HRC57. Főleg fúvókák, csapágyak, szelepmagok, szelepülékek, hüvelyek, szelepszárak stb. készítésére használják.

12. 17-4PH rozsdamentes acél. A martenzites csapadékkeménységű rozsdamentes acél, amelynek keménysége HRC44, nagy szilárdsággal, keménységgel és korrózióállósággal rendelkezik, és nem használható 300 ℃-nál magasabb hőmérsékleten. Jó a korrózióállósága a légkörrel és a hígított savval vagy sóval szemben. Korrózióállósága megegyezik a 304-es és a 430-as rozsdamentes acéléval. Gyártására használjákCNC megmunkálási alkatrészek, turbinalapátok, szelepmagok, szelepülékek, hüvelyek, szelepszárak stb.

A műszerszakmában az univerzalitási és költségkérdésekkel kombinálva az ausztenites rozsdamentes acél hagyományos kiválasztási sorrendje 304-304L-316-316L-317-321-347-904L rozsdamentes acél, amelyből 317 kevésbé használt, 321 nem. ajánlott, a 347-et a magas hőmérsékletű korrózióállósághoz használják, a 904L az alapértelmezett anyag egyes alkatrészekhez egyedi gyártók, és a 904L nincs aktívan kiválasztva a tervezésben.

A műszerek tervezése és kiválasztása során általában előfordulnak olyan esetek, amikor a műszer anyaga eltér a cső anyagától, különösen magas hőmérsékletű üzemi állapotban, különös figyelmet kell fordítani arra, hogy a műszer anyagválasztása megfelel-e a cső tervezési hőmérsékletének és nyomásának. technológiai berendezések vagy csövek. Például a cső magas hőmérsékletű króm-molibdén acél, míg a műszer rozsdamentes acél. Ebben az esetben problémák léphetnek fel, ezért konzultálnia kell a megfelelő anyagok hőmérséklet- és nyomásmérőjével.

A műszertervezés és típusválasztás során gyakran találkozunk különböző rendszerű, sorozatú és márkájú rozsdamentes acéllal. A típus kiválasztásakor több szempontból is figyelembe kell venni a problémákat, mint például az adott technológiai közeg, hőmérséklet, nyomás, igénybevett részek, korrózió és költség.

Feladás időpontja: 2022.10.17