A rögzítőelem tervezését általában egy bizonyos folyamat speciális követelményei szerint hajtják végre a megmunkálási folyamat utáncnc megmunkálási alkatrészekéscnc eszterga alkatrészekvan megfogalmazva. A folyamat kialakításánál teljes mértékben figyelembe kell venni a lámpatest megvalósítás lehetőségét, illetve a lámpatestek tervezésénél szükség esetén javaslatokat is lehet tenni a folyamat módosítására. A lámpatest tervezésének minőségét azzal kell mérni, hogy stabilan garantálja-e a munkadarab feldolgozási minőségét, a magas gyártási hatékonyságot, az alacsony költséget, a kényelmes forgácseltávolítást, a biztonságos működést, a munkaerő-megtakarítást, valamint az egyszerű gyártást és karbantartást.

1. A lámpatest tervezés alapelvei

1. Megfelel a munkadarab pozicionálás stabilitásának és megbízhatóságának a használat során;

2. Elegendő csapágy- vagy szorítószilárdság van a munkadarab rögzítésén való megmunkálásához;

3. Ismerje meg az egyszerű és gyors műveletet a befogási folyamatban;

4. A sérülékeny részeknek gyorsan cserélhető szerkezettel kell rendelkezniük, és megfelelő körülmények között nem ajánlott más eszközöket használni;

5. Meg kell elégítenie a rögzítés ismételt elhelyezésének megbízhatóságát a beállítási vagy cserefolyamat során;

6. Kerülje a bonyolult szerkezetet és a magas költségeket, amennyire csak lehetséges;

7. Amennyire csak lehetséges, válasszon szabvány alkatrészeket alkatrészként;

8. Alakítsa ki a vállalat belső termékeinek rendszerezését, szabványosítását.

2. Létesítménytervezési alapismeretek

Egy kiváló szerszámgép-rögzítésnek meg kell felelnie a következő alapvető követelményeknek:

1. A munkadarab megmunkálási pontosságának biztosítása érdekében a megmunkálási pontosság biztosításának kulcsa a pozicionálási nullapont, a pozicionálási módszer és a pozicionáló alkatrészek helyes kiválasztása. Szükség esetén elemezni kell a pozicionálási hibát. Figyelni kell arra is, hogy a készülékben lévő többi alkatrész szerkezete milyen hatással van a megmunkálási pontosságra. Annak biztosítása érdekében, hogy a rögzítő megfeleljen a munkadarab megmunkálási pontossági követelményeinek.

2. A gyártási hatékonyság javítása érdekében a speciális rögzítőelemek összetettségét a gyártási kapacitáshoz kell igazítani, és amennyire csak lehetséges, különféle gyors és hatékony rögzítési mechanizmusokat kell alkalmazni a kényelmes működés biztosítása, a segédidő lerövidítése és a termelés hatékonyságának javítása érdekében.

3. A jó folyamatteljesítményű speciális rögzítő szerkezetének egyszerűnek és ésszerűnek kell lennie, ami kényelmes a gyártáshoz, összeszereléshez, beállításhoz, ellenőrzéshez és karbantartáshoz.

4. A jó teljesítményű szerszámrögzítésnek kellő szilárdságúnak és merevnek kell lennie, a műveletnek pedig egyszerűnek, munkaerő-takarékosnak, biztonságosnak és megbízhatónak kell lennie. Abban az előfeltételezésben, hogy az objektív feltételek megengedik, gazdaságosak és alkalmazhatók, a mechanikus szorítóeszközöket, például pneumatikus és hidraulikus nyomást a lehető legnagyobb mértékben kell alkalmazni a kezelő munkaintenzitásának csökkentése érdekében. A rögzítésnek a forgács eltávolítását is elő kell segítenie. Szükség esetén forgácseltávolító szerkezetet lehet beállítani, amely megakadályozza, hogy a forgács sértse a munkadarab helyzetét, és ne sértse meg a szerszámot, valamint megakadályozza, hogy a forgácsok felhalmozódása sok hőt hozzon és deformálódjon a folyamatrendszerben.

5. A gazdaságos speciális lámpatestnek a lehető legnagyobb mértékben szabványos alkatrészeket és szabványos szerkezetet kell használnia, és törekednie kell az egyszerű szerkezetre és a könnyű gyártásra, hogy csökkentse a lámpatest gyártási költségét. Ezért a rögzítési séma szükséges műszaki és gazdasági elemzését a tervezés során a megrendelésnek és a gyártási kapacitásnak megfelelően el kell végezni annak érdekében, hogy a berendezés gazdasági előnyei a gyártás során javuljanak.

3. A szerszám- és rögzítéstervezés szabványosításának áttekintése

1. A lámpatest tervezésének alapvető módszerei és lépései

A tervezés előtti előkészületek A lámpatest tervezésének eredeti anyagai a következők:

a) Műszaki információk, például tervezési megjegyzés, késztermék rajza, üres rajz és a folyamat útvonala, megértsék az egyes folyamatok feldolgozási műszaki követelményeit, a pozicionálási és rögzítési sémát, az előző folyamat feldolgozási tartalmát, a nyersdarab állapotát, a használt szerszámgépeket és szerszámokat feldolgozás , Ellenőrző mérőeszközök, megmunkálási ráhagyás és vágási mennyiség stb.;

b) Ismerje a gyártási tételt és a szerelvények szükségességét;

c) Ismerje a használt szerszámgép rögzítéséhez kapcsolódó szerkezet főbb műszaki paramétereit, teljesítményét, specifikációit, pontosságát és érintkezési méreteit, stb.;

d) A lámpatestek szabványos anyagainak leltárát.

2. A lámpatestek tervezésénél figyelembe vett problémák

A lámpatestek tervezése általában egy szerkezetű, ami azt az érzést kelti az emberekben, hogy a szerkezet nem túl bonyolult, különösen most, hogy a hidraulikus szerelvények népszerűsége nagymértékben leegyszerűsíti az eredeti mechanikai szerkezetet, de ha a tervezési folyamat során nem veszik figyelembe részletesen, akkor szükségtelen problémák merülnek fel. elkerülhetetlenül előfordul:

a) A megmunkálandó munkadarab üres ráhagyása. A nyersdarab mérete túl nagy, ami interferenciát okoz. Ezért a tervezés előtt el kell készíteni a durva rajzot. Hagyjon elegendő helyet.

b) A rögzítés forgácseltávolításának simasága. A tervezés során a szerszámgép korlátozott megmunkálási helye miatt a rögzítést gyakran viszonylag kompakt helyre tervezik. Ebben az időben gyakran figyelmen kívül hagyják, hogy a megmunkálási folyamat során keletkező vasreszelék felhalmozódnak a szerelvény holt sarkában, beleértve a vágófolyadék rossz áramlását, ami a jövőben problémákat okoz. A feldolgozás sok gondot okoz. Ezért a tényleges folyamat elején mérlegelni kell a feldolgozás során felmerülő problémákat. Végül is a lámpatest a hatékonyság javításán és a működés megkönnyítésén alapul.

c) A lámpatest általános nyitottsága. A nyitottság figyelmen kívül hagyása megnehezíti a kártya beszerelését a kezelő számára, ami idő- és munkaigényes, a tervezés pedig tabu.

d) A lámpatest tervezés elméleti alapelvei. Minden rögzítőkészletnek számtalanszor kell átesnie a befogási és lazítási műveleteken, így lehet, hogy az elején megfelel a felhasználói igényeknek, de a hozzáadott lámpatesteknek meg kell őrizniük a pontosságát, ezért ne tervezzen olyat, ami ellenkezik az elvvel. Még ha szerencsével most megteheti, nem fog sokáig tartani. A jó tervezésnek ki kell állnia az idő próbáját.

e) Pozícionáló elemek cserélhetősége. A pozicionáló elem erősen elhasználódott, ezért megfontolandó a gyors és egyszerű csere. A legjobb, ha nem tervezzük nagyobb résznek.

A lámpatest tervezési tapasztalatok felhalmozása nagyon fontos. A tervezés néha egy dolog, de a gyakorlati alkalmazásban más, tehát a jó tervezés egy folyamatos halmozódás és összegzés folyamata.

Az általánosan használt lámpatestek funkciójuk szerint főként a következő típusokra oszthatók:

01 szorítóforma

02 Fúró- és marószerszámok

03 CNC, műszertokmány

04 Gázteszt, vízvizsgáló szerszámok

05 Vágó- és lyukasztószerszámok

06 hegesztőszerszámok

07 Polírozó készülék

08 Szerelőszerszámok

09 tamponnyomás, lézergravírozó szerszámok

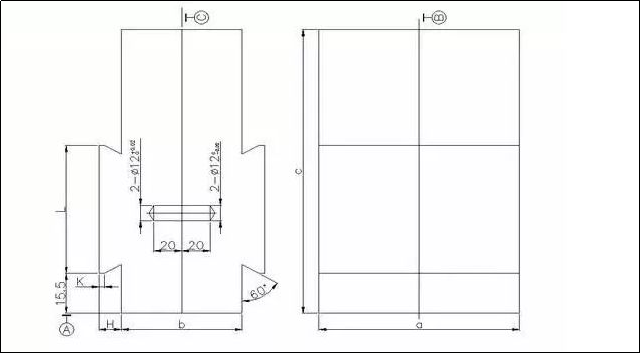

01 szorítóforma

Meghatározás: Szerszám a termék alakjával történő pozícionáláshoz és rögzítéshez

Tervezési pontok:

1. Ezt a fajta szorítóformát főleg satuhoz használják, hossza igény szerint vágható;

2. A szorítóformán más kiegészítő pozicionáló eszközök is kialakíthatók, és a szorítóforma általában hegesztéssel van összekötve;

3. A fenti kép egy egyszerűsített kép, és a formaüreg szerkezetének méretét az adott helyzet határozza meg;

4. Szorosan illessze a 12 mm átmérőjű pozicionáló csapot a mozgatható forma megfelelő pozíciójába, és a pozicionáló lyukat a rögzített formacsúszkák megfelelő helyzetébe, hogy illeszkedjen a pozicionáló csaphoz;

5. Az összeszerelési üreget el kell tolni és 0,1 mm-rel meg kell nagyítani a durva rajz körvonala alapján anélkül, hogy a tervezés során zsugorodna.

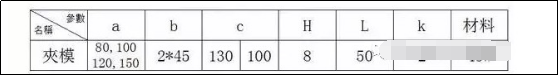

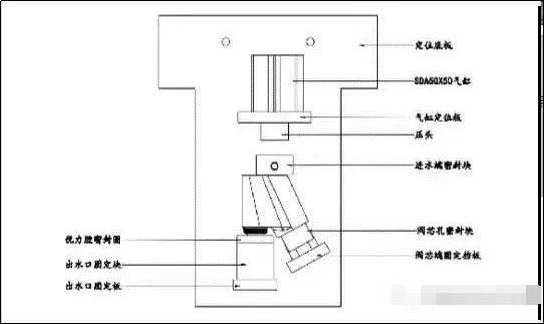

02 Fúró- és marószerszámok

Tervezési pontok:

1. A fix magra és annak rögzített lemezére szükség esetén néhány kiegészítő pozicionáló berendezés is kialakítható;

2. A fenti kép egy egyszerűsített szerkezeti diagram, és a tényleges helyzetet a termék szerkezetének megfelelően kell megtervezni;

3. A henger a termék méretétől és a feldolgozás során fellépő feszültségtől függ, és az SDA50X50 általában használatos;

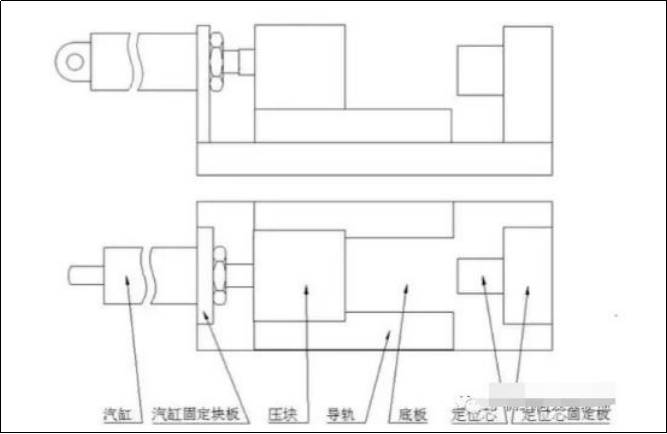

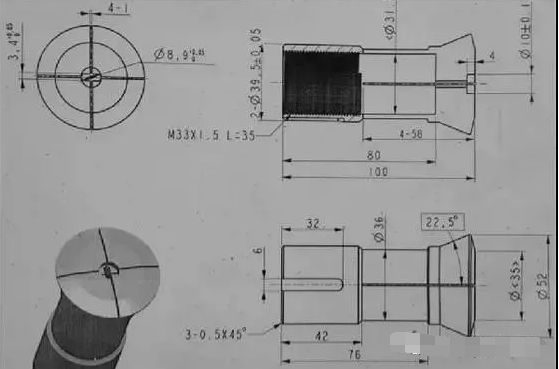

03 CNC, műszertokmány

Egy CNC tokmány

Belső patron

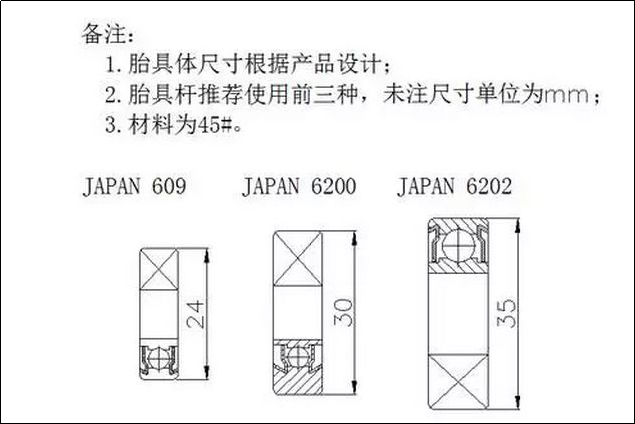

Tervezési pontok:

1. A fenti ábrán nem jelölt méretet a tényleges termék belső furatméret-szerkezete alapján határozzuk meg;

2. A termék belső furatával érintkező külső körnek 0,5 mm-es margót kell hagynia az egyik oldalon a gyártás során, végül fel kell szerelni a CNC szerszámgépre, és befejezni a méretre forgatását a deformáció és az excentricitás elkerülése érdekében. a kioltási folyamat okozza;

3. Az összeszerelési rész anyaga rugóacél használata javasolt, a kötőrúd rész pedig 45 #;

4. A kötőrúd M20-as menete közös menet, amely az aktuális helyzetnek megfelelően állítható

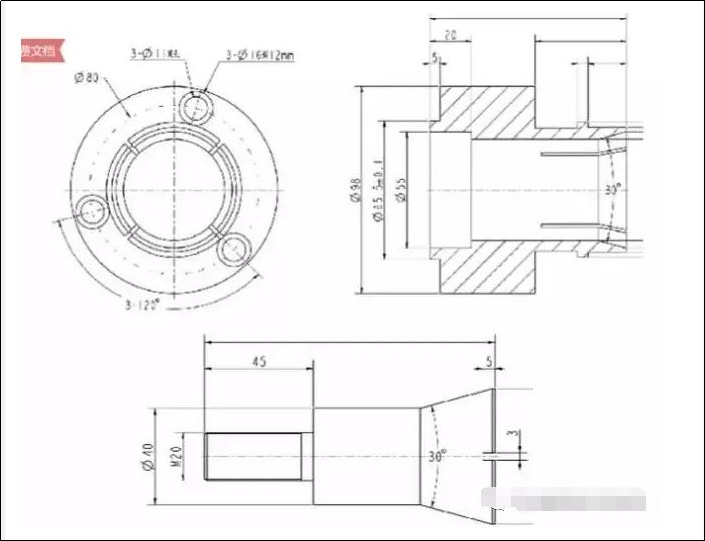

Műszer belső gerenda tokmány

Tervezési pontok:

1. A fenti kép egy referencia-illusztráció, és az összeállítás mérete és szerkezete a tényleges termék külső méretei és szerkezete szerint került meghatározásra;

2. Az anyag 45#, kioltott.

Műszer külső gerenda tokmány

Tervezési pontok:

1. A fenti kép referencia illusztráció, és a tényleges méret a termék belső lyukának méretétől és szerkezetétől függ;

2. A termék belső furatával érintkező külső körnek 0,5 mm-es margót kell hagynia az egyik oldalon a gyártás során, végül fel kell szerelni a műszeresztergagépre, és befejezni a méretre forgatását, hogy megakadályozza a deformációt és az excentricitást. a kioltási eljárással;

3. Az anyag 45#, kioltott.

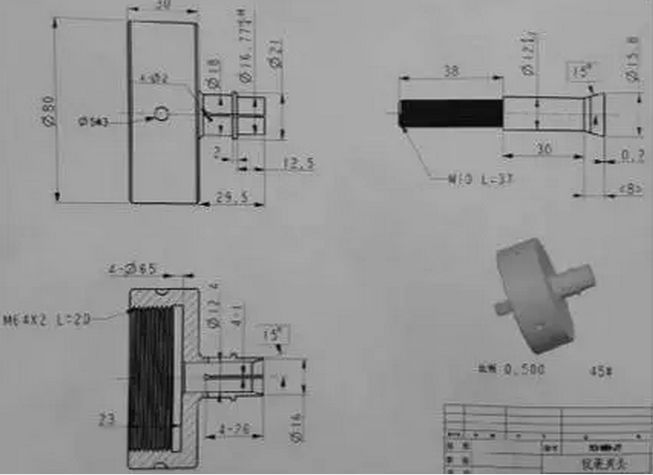

04 Gázvizsgáló szerszámok

Tervezési pontok:

1. A fenti kép a gázvizsgáló eszköz referenciaképe. A konkrét szerkezetet a termék tényleges szerkezetének megfelelően kell megtervezni. Az ötlet az, hogy a terméket a lehető legegyszerűbb módon zárják le, és hagyják, hogy a vizsgálandó alkatrészt gázzal töltsék fel a tömítettség ellenőrzésére;

2. A henger mérete a termék tényleges méretének megfelelően állítható, és azt is figyelembe kell venni, hogy a henger lökete megfelel-e a termék felvételének és elhelyezésének kényelmének;

3. A termékkel érintkező tömítőfelület általában kiváló gumiból, NBR gumigyűrűből és egyéb, jó tömörítésű anyagokból készül. Ugyanakkor meg kell jegyezni, hogy ha van olyan pozícionáló blokk, amely érintkezik a termék megjelenésével, akkor próbáljon meg fehér műanyag műanyag blokkokat használni, és ezeket használja a használat során. A középső burkolatot pamutszövet borítja, hogy megakadályozza a termék megjelenésének károsodását;

4. A tervezésnél figyelembe kell venni a termék elhelyezési irányát, hogy a szivárgó gáz ne szoruljon be a termék üregébe, és ne okozzon téves észlelést.

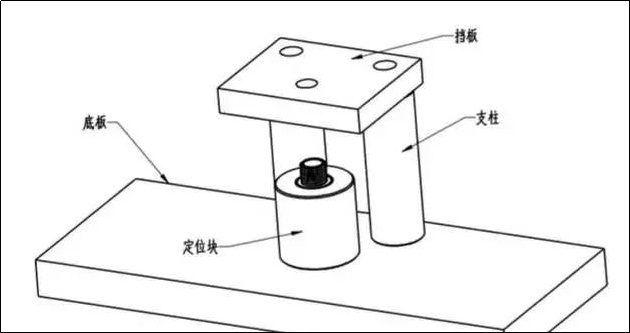

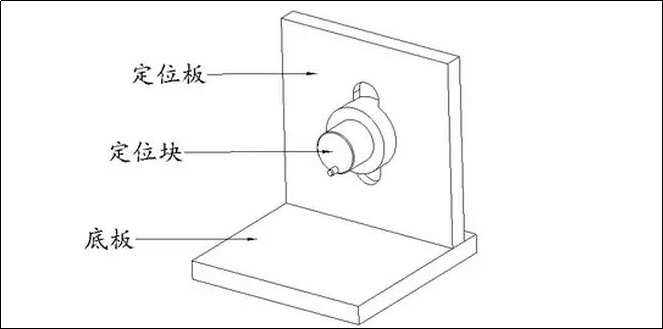

05 lyukasztó szerszámok

Tervezési pontok: A fenti kép a lyukasztószerszámok általános felépítését mutatja. Az alsó lemez feladata, hogy megkönnyítse a rögzítést a lyukasztógép munkaasztalára; a pozicionáló blokk funkciója a termék rögzítése, a konkrét szerkezet a termék tényleges helyzetének megfelelően van kialakítva, és a középpont körül van a termék könnyebb és biztonságos felvétele és elhelyezése; a terelőlemez feladata, hogy megkönnyítse a termék leválasztását a lyukasztókéstől; Az oszlop rögzített terelőlemezként működik. A fent említett alkatrészek összeszerelési helyzetei és méretei a termék tényleges helyzetének megfelelően alakíthatók ki.

06 hegesztőszerszámok

A hegesztőszerszámot főként az egyes alkatrészek helyzetének rögzítésére használják a hegesztőegységben, és szabályozzák a hegesztőegységben lévő egyes alkatrészek relatív méretét. Szerkezete elsősorban pozicionáló blokk, amelyet a tényleges szerkezetnek megfelelően kell kialakítanialumínium megmunkálási alkatrészekéssárgaréz megmunkáló alkatrészek. Érdemes megjegyezni, hogy amikor a terméket a hegesztőszerszámra helyezi, nem szabad tömített teret létrehozni a szerszámok között, nehogy a hegesztési melegítési folyamat során a tömített tér túlzott nyomása befolyásolja az alkatrészek méretét a hegesztés után. .

07 Polírozó készülék

08 Szerelőszerszámok

Az összeszerelő szerszámokat főként segédpozicionálási eszközként használják az alkatrészek összeszerelési folyamata során. Tervezési ötlete, hogy a termék az alkatrészek összeszerelési felépítésének megfelelően könnyen átvehető és elhelyezhető, a termék megjelenési felülete nem sérülhet az összeszerelés során, valamint a termék pamutkendővel letakarható, hogy megvédje a terméket a munka során. használat. Az anyagok kiválasztásánál próbáljon nem fémes anyagokat, például fehér ragasztót használni.

09 tamponnyomás, lézergravírozó szerszámok

Tervezési pontok: Tervezze meg a szerszámozás pozicionálási szerkezetét a termék aktuális helyzetének betűkövetelményei szerint. Ügyelni kell a termék átvételének és elhelyezésének kényelmére, a termék megjelenésének védelmére. A termékkel érintkező pozicionáló blokknak és a kiegészítő pozicionáló eszköznek nem fémes anyagokból, például fehér ragasztóból kell készülnie. .

Feladás időpontja: 2022. december 26