Mennyit tud a pozicionálásról és a befogásról a megmunkálásban?

A pontos és precíz eredmények érdekében a pozicionálás és a rögzítés a megmunkálás alapvető szempontjai.

Ismerje meg a pozicionálás és a rögzítés fontosságát megmunkáláskor:

Elhelyezés: Ez a munkadarab pontos elhelyezése a vágószerszámhoz képest. A kívánt méretek és vágási út eléréséhez a munkadarabot három elsődleges tengely (X, Y, Z) mentén kell beállítani.

Az igazítás elengedhetetlen a precíz megmunkáláshoz:A munkadarabok pontos beigazítása olyan technikákkal lehetséges, mint az élkeresők, jelzők és koordináta mérőgép (CMM).

A következetes pozicionáláshoz elengedhetetlen egy alapfelület vagy pont létrehozása:Ez lehetővé teszi, hogy minden további megmunkálás közös felületen vagy referenciaponton alapuljon.

A befogás a munkadarab rögzítésének folyamata a gépen:Stabilitást biztosít, és megakadályozza a rezgéseket vagy elmozdulásokat, amelyek pontatlan megmunkáláshoz vezethetnek.

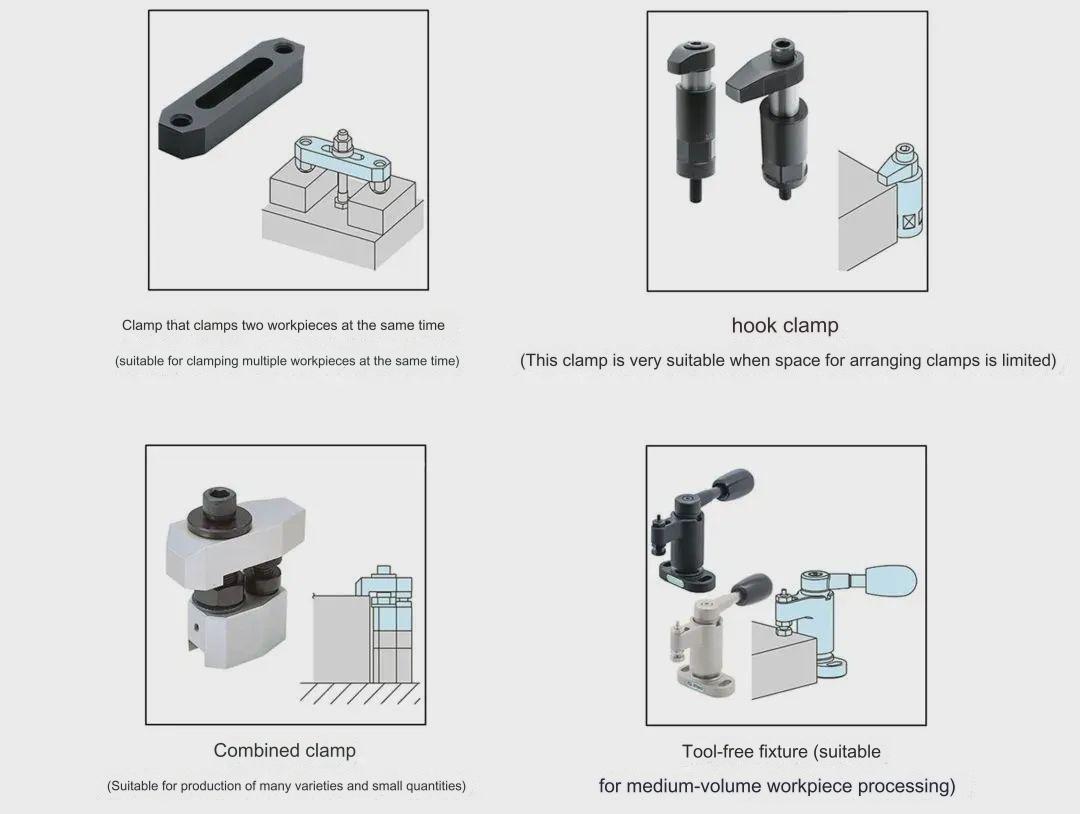

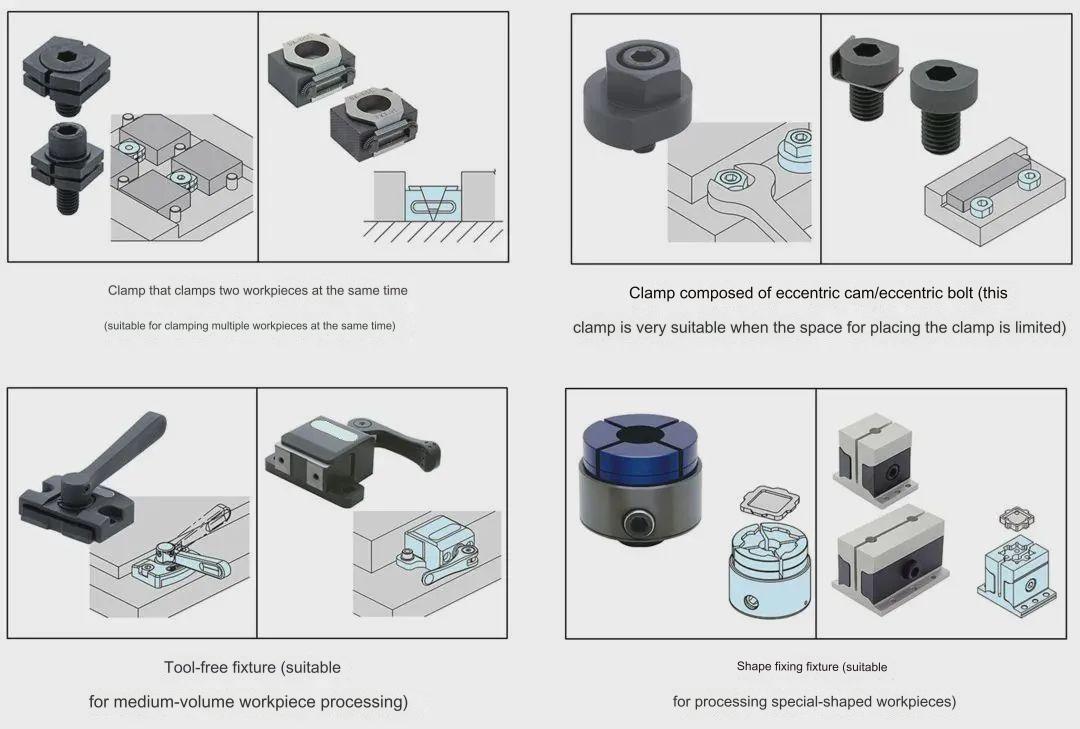

A bilincsek típusai:A megmunkáláshoz sokféle bilincs használható. Ide tartoznak a mágneses bilincsek és a pneumatikus, hidraulikus vagy hidraulikus-pneumatikus bilincsek. A befogási módszerek kiválasztása olyan tényezőkön alapul, mint a méret és alak, a megmunkálási erő és a speciális követelmények.

Rögzítési technikák:A megfelelő befogás magában foglalja a szorítóerő egyenletes elosztását, a munkadarabra nehezedő egyenletes nyomás fenntartását és a torzulás elkerülését. A munkadarab károsodásának elkerülése érdekében a stabilitás megőrzése mellett elengedhetetlen a megfelelő szorítónyomás alkalmazása.

A rögzítők speciális szerszámok, amelyek rögzítik és pozícionálják a munkadarabokat:Támogatást, beállítást és stabilitást kínálnak a megmunkálási műveletekhez. Ez csökkenti a hiba kockázatát és javítja a termelékenységet.

A lámpatestek többféle típusban kaphatók, mint például a V-blokkok és saroklemezek. Egyedi tervezésűek is lehetnek. A megfelelő rögzítés kiválasztását a darab összetettsége és a megmunkálási igények határozzák meg.

A lámpatest tervezése magában foglalja a tényezők alapos mérlegelésétmint a munkadarab méretei, súlya, anyaga és hozzáférési követelményei. A jó rögzítés kialakítása biztosítja az optimális befogást és pozícionálást a hatékony megmunkálás érdekében.

Tűrések és pontosság:A pontos pozicionálás és befogás elengedhetetlen a szűk tűréshatárok és a megmunkálási pontosság eléréséhez. A befogás vagy pozicionálás enyhe hibája méretváltozásokhoz és minőségromláshoz vezethet.

Ellenőrzés és ellenőrzés:A rendszeres ellenőrzések és a befogási és pozicionálási pontosság ellenőrzése elengedhetetlen a minőség egységességének biztosításához. A megmunkált alkatrészek pontosságának ellenőrzésére mérőeszközök, például féknyergek és mikrométerek, valamint CMM-ek használhatók.

Ez nem ilyen egyszerű. Megállapítottuk, hogy a kezdeti kialakításnál mindig vannak problémák a befogással és az elhelyezéssel. Az innovatív megoldások elvesztik relevanciájukat. A lámpatest tervezés integritását és minőségét csak az alapvető pozicionálási és rögzítési ismeretek megértésével tudjuk biztosítani.

Kereső tudás

1. A munkadarab oldalról történő elhelyezése alapelv.

A 3 pontos elv a támasztékhoz hasonlóan a munkadarab oldalról történő pozicionálásának alapelve. A 3 pontos elve megegyezik a támogatáséval. Ez az elv abból adódik, hogy „három egymást nem metsző egyenes határoz meg egy síkot”. A négy pontból három használható sík meghatározására. Ez azt jelenti, hogy összesen 4 felület határozható meg. Nehéz megszerezni a negyedik pontot ugyanazon a síkon, függetlenül a pontok elhelyezkedésétől.

▲3 pontos elv

Például négy fix magasságú pozicionáló alkalmazása esetén csak három meghatározott pont képes érintkezni a munkadarabbal, így nagy a valószínűsége annak, hogy a fennmaradó negyedik pont nem érintkezik.

Ezért a helymeghatározó konfigurálása során az általános gyakorlat az, hogy három pontra alapozza, miközben maximalizálja e pontok közötti távolságot.

Továbbá a pozicionáló elrendezése során feltétlenül szükséges előzetesen ellenőrizni az alkalmazott feldolgozási terhelés irányát. A megmunkálási terhelés iránya egybeesik a szerszámtartó/szerszám mozgásával. A pozicionáló elhelyezése az előtolási irány végére közvetlenül befolyásolja a munkadarab általános pontosságát.

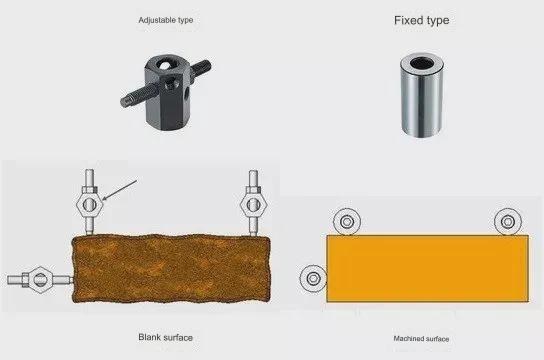

A munkadarab érdes felületének pozicionálására jellemzően csavaros állítható pozicionálót, míg a megmunkált felület pozicionálására fix típusú (köszörült munkadarab érintkezési felülettel) pozicionálót alkalmaznak.alkatrészek megmunkálása.

2. A munkadarab furatokon keresztül történő pozicionálás alapelvei

Az előző megmunkálási folyamat során kialakított furatokkal történő pozicionálásnál tűréssel rendelkező csapokat kell használni. A munkadarab furatának pontosságát a csap alakjának pontosságához igazítva és az illesztési tűrés alapján kombinálva a pozicionálási pontosság megfelelhet a tényleges követelményeknek.

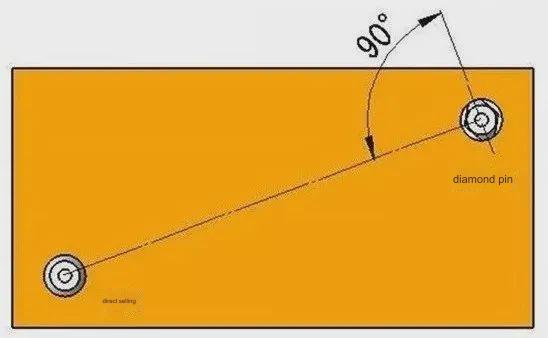

Ezen túlmenően, amikor csapokat használunk a pozicionáláshoz, gyakori, hogy egyenes csapot alkalmaznak a gyémántcsap mellett. Ez nemcsak a munkadarab össze- és szétszerelését könnyíti meg, hanem minimálisra csökkenti a munkadarab és a csap összetapadásának esélyét is.

▲ Használja a csap elhelyezését

Természetesen lehetséges az optimális illeszkedési tűrés elérése egyenes csapok alkalmazásával mindkét pozícióban. A pozicionálás nagyobb pontossága érdekében azonban az egyenes csap és a gyémánt csap kombinációja hatékonyabbnak bizonyul.

Egyenes csap és rombuszcsap alkalmazása esetén általában javasolt a rombuszcsapot úgy elhelyezni, hogy az elrendezési irányát a munkadarabbal összekötő vonal merőleges legyen (90°-os szögben) az egyenes csapot és a csapot összekötő vonalra. a rombuszcsap. Ez a speciális elrendezés döntő fontosságú a pozicionálás szögének és a munkadarab forgási irányának meghatározásában.

Szorítókkal kapcsolatos ismeretek

1. A bilincsek osztályozása

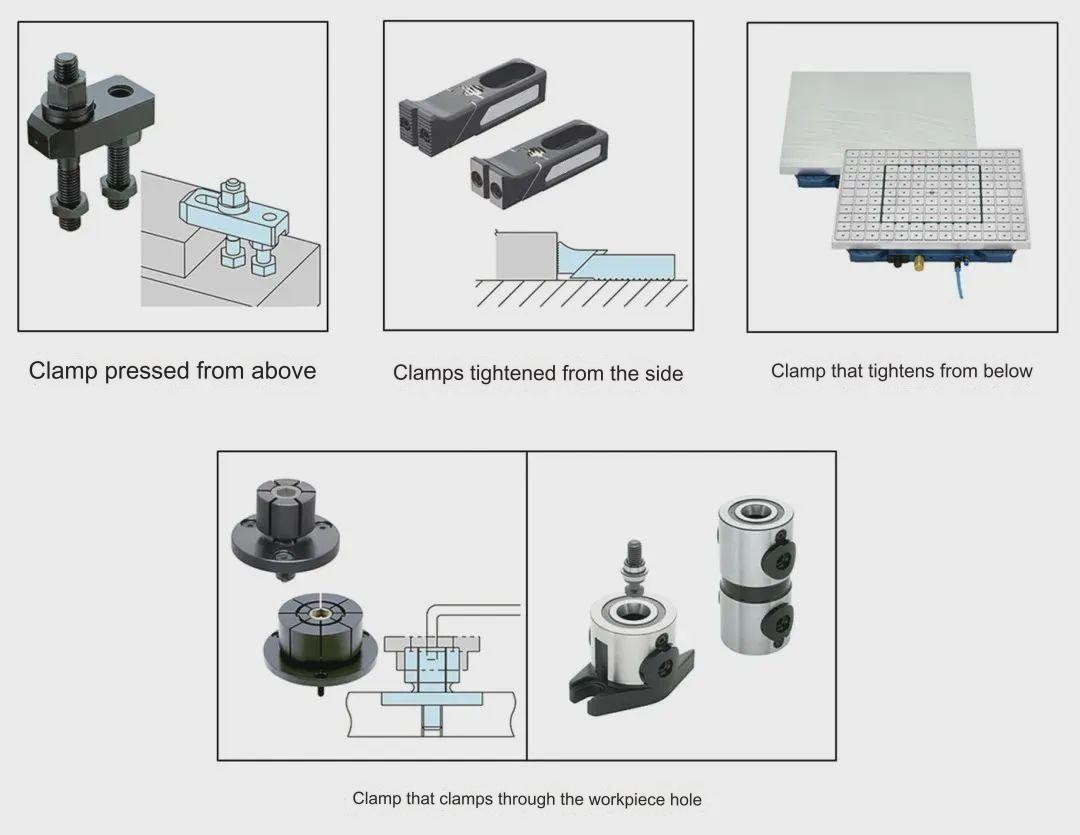

A rögzítési irány szerint általában a következő kategóriákra osztják:

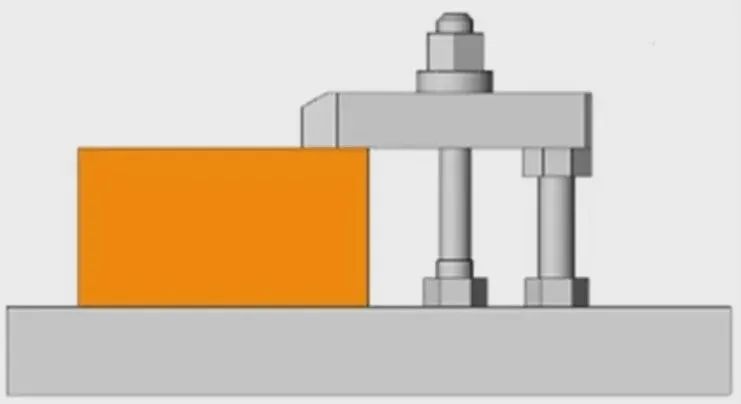

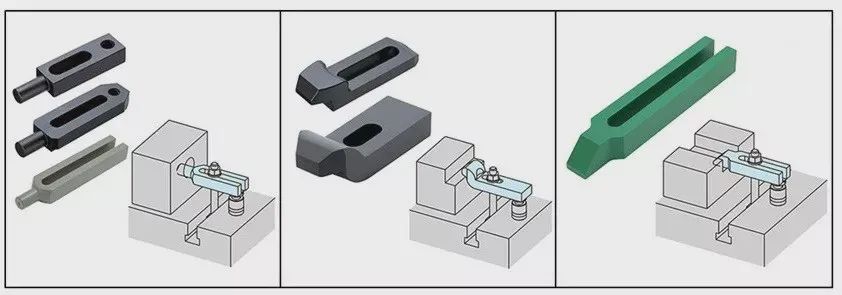

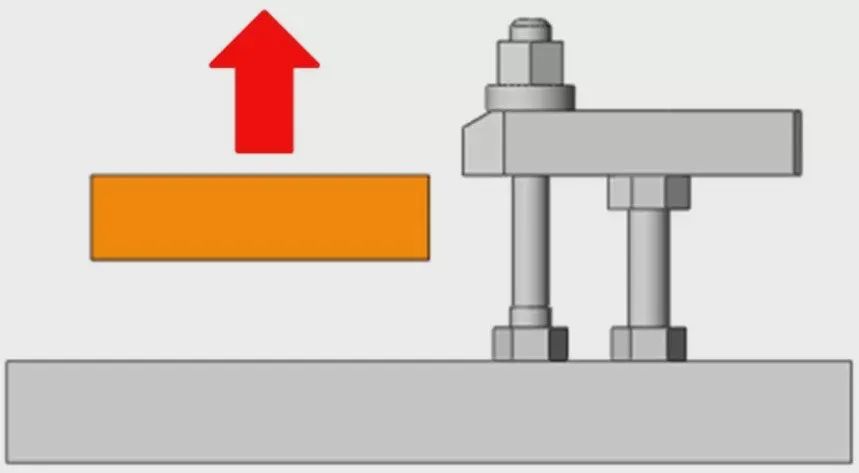

1. Fej feletti kompressziós bilincs

A fej feletti kompressziós bilincs nyomást fejt ki a munkadarab felett, ami minimális deformációt eredményez a szorítás során, és megnöveli a stabilitást a munkadarab feldolgozása során. Ennek eredményeként a munkadarab felülről történő rögzítése jellemzően elsőbbséget élvez. Az ilyen módon használt bilincsek legelterjedtebb típusa a kézi mechanikus bilincs. Például az alábbi ábrán látható bilincset „fenyőlevél típusú” bilincsnek nevezik. Egy másik változat, az úgynevezett "laza levél" bilincs, egy nyomólemezből, csapcsavarokból, emelőkből és anyákból áll.

Továbbá a munkadarab formájától függően számos nyomólap közül választhat, amelyeket kifejezetten a munkadarab különböző formáihoz terveztek.

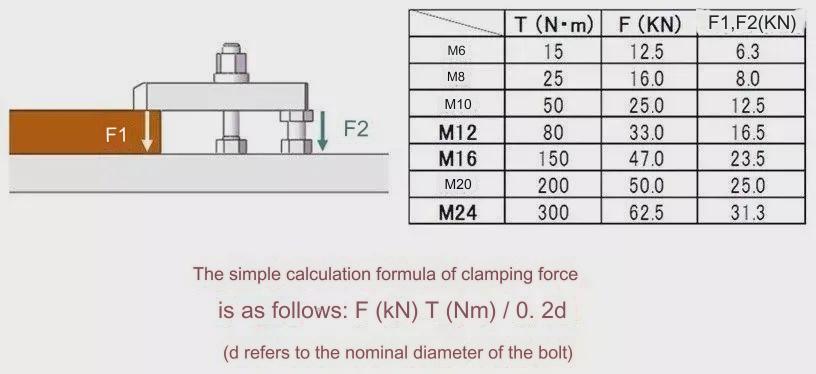

A csavar által kifejtett tolóerő elemzésével meghatározható a forgatónyomaték és a szorítóerő közötti összefüggés laza levélbefogás esetén.

A laza lapos bilincsen kívül más bilincsek is rendelkezésre állnak, amelyek felülről rögzítik a munkadarabot.

2. Oldalsó bilincs a munkadarab rögzítéséhez

A hagyományos befogási módszer magában foglalja a munkadarab felülről történő rögzítését, ami kiváló stabilitást és minimális feldolgozási terhelést biztosít. Előfordulhatnak azonban olyan helyzetek, amikor a felső rögzítés nem megfelelő, például amikor a felső felület megmunkálást igényel, vagy amikor a felső rögzítés nem kivitelezhető. Ilyen esetekben az oldalsó rögzítés választása válik szükségessé.

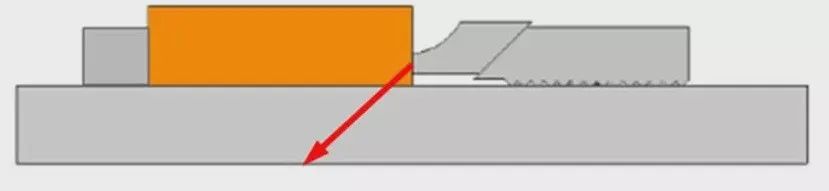

Mindazonáltal fontos megjegyezni, hogy a munkadarab oldalról történő befogása lebegő erőt hoz létre. Az optimális teljesítmény biztosítása érdekében figyelmet kell fordítani arra, hogy ezt az erőt a lámpatest tervezése során kiküszöböljük.

Megfontolandó lehet olyan mechanizmusok beépítése, amelyek ellensúlyozzák a lebegő erő hatását, például további támaszték vagy nyomás alkalmazása a munkadarab stabilizálására. A lebegő erő hatékony kezelésével megbízható és biztonságos oldalsó befogási megoldás érhető el, bővítve a munkadarab-feldolgozás rugalmasságát.

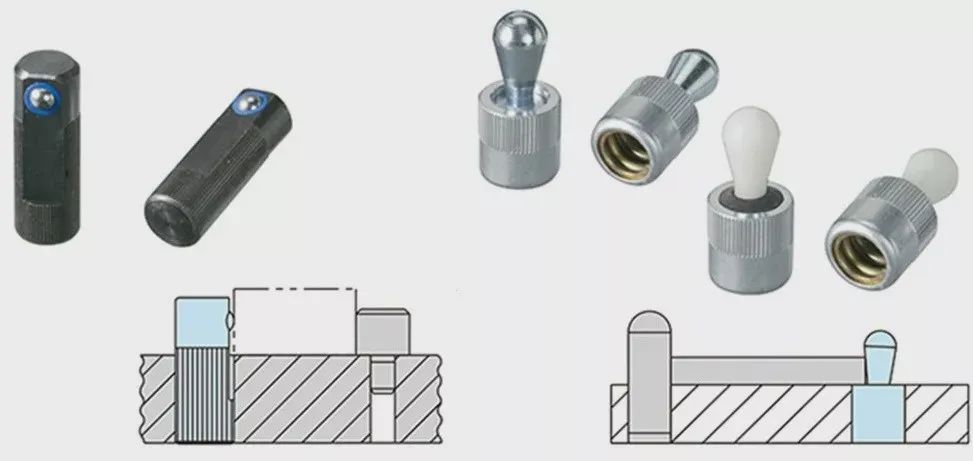

Vannak oldalsó bilincsek is, amint az a fenti képen látható. Ezek a bilincsek oldalról tolóerőt fejtenek ki, ferde lefelé irányuló erőt hozva létre. Ez a speciális bilincs rendkívül hatékonyan akadályozza meg a munkadarab felfelé úszását.

Hasonlóan ezekhez az oldalsó bilincsekhez, vannak más bilincsek is, amelyek szintén oldalról működnek.

Munkadarab befogása alulról

Vékonylemezes munkadarab megmunkálásakor és felső felületének megmunkálásakor a hagyományos felülről vagy oldalról történő befogási módszerek nem bizonyulnak praktikusnak. Ilyen esetekben az életképes megoldás a munkadarab alulról történő rögzítése. A vasból készült munkadarabokhoz gyakran alkalmas a mágnes típusú bilincs, míg a nemvasegyedi fémmarása munkadarabokat vákuumszívókorongokkal lehet rögzíteni.

Mindkét fent említett esetben a szorítóerő a munkadarab és a mágnes vagy vákuumtokmány érintkezési felületétől függ. Érdemes megjegyezni, hogy ha a kisméretű munkadarabok feldolgozási terhelése túlságosan nagy lesz, előfordulhat, hogy a kívánt feldolgozási eredmény nem érhető el.

Ezenkívül fontos biztosítani, hogy a mágnesek és a vákuumszívókorongok érintkezési felületei megfelelően simaak legyenek a biztonságos és megfelelő használathoz.

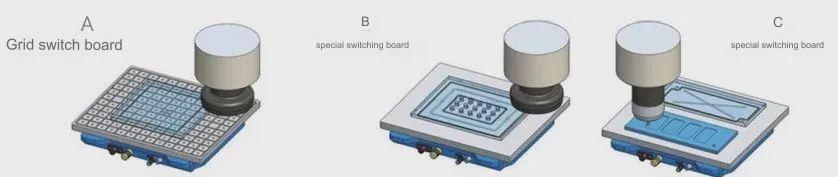

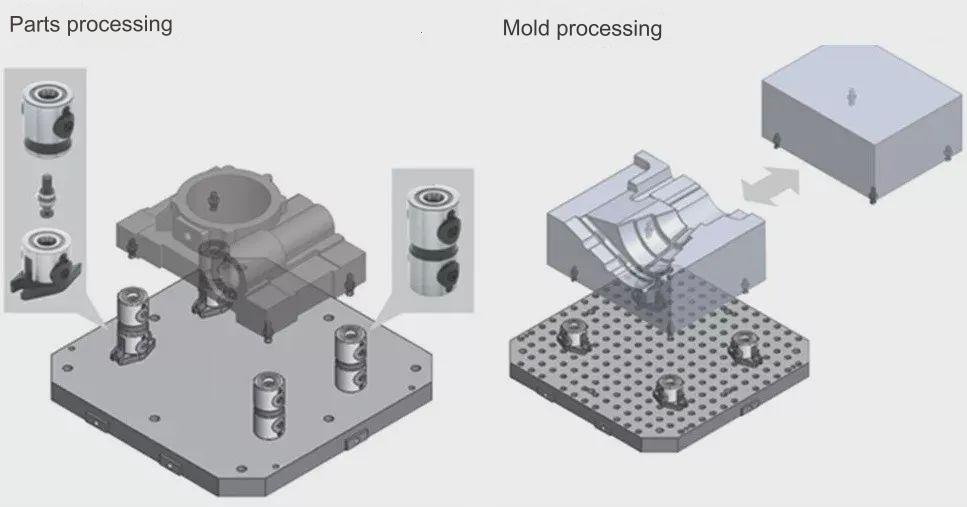

Furat befogás megvalósítása

Ha 5 tengelyes megmunkálógépet alkalmaz olyan feladatokhoz, mint az egyidejű többoldali megmunkálás vagy öntőforma megmunkálás, tanácsos a furatbefogást választani, mivel ez segít csökkenteni a rögzítések és szerszámok hatását a feldolgozási folyamatra. A munkadarab felülről vagy oldaláról történő befogáshoz képest a furat befogása kisebb nyomást fejt ki, és hatékonyan minimalizálja a munkadarab deformációját.

▲ Használjon lyukakat a közvetlen feldolgozáshoz

▲ Szegecs felszerelése befogáshoz

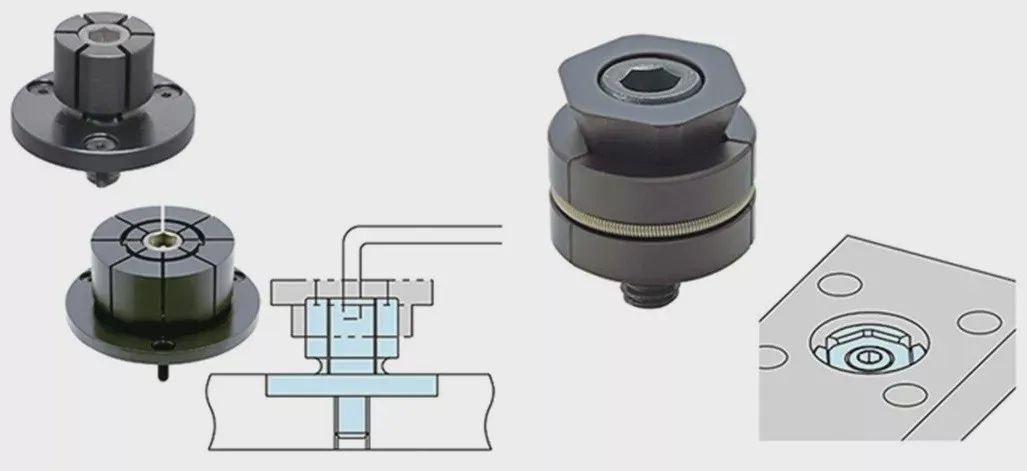

Előfeszítés

Az előző információk elsősorban a munkadarab-rögzítő szerelvényekre összpontosítanak. Kulcsfontosságú annak mérlegelése, hogyan lehet előfeszítéssel javítani a használhatóságot és a hatékonyságot. Amikor a munkadarabot függőlegesen helyezi az alapra, a gravitáció a munkadarab leesését okozhatja. Ilyen esetekben elengedhetetlen a munkadarab kézi tartása a bilincs működtetése közben, hogy elkerüljük a véletlen elmozdulást.

▲ Előfeszítés

Ha a munkadarab nehéz, vagy több darabot rögzítenek egyszerre, az jelentősen ronthatja a használhatóságot és meghosszabbíthatja a befogási időt. Ennek megoldására a rugós típusú előfeszítő termék használata lehetővé teszi a munkadarab rögzítését, miközben az álló helyzetben marad, ami jelentősen javítja a kezelhetőséget és csökkenti a befogási időt.

Szempontok a bilincs kiválasztásakor

Ha több típusú bilincset használ ugyanabban a szerszámban, fontos, hogy ugyanazokat a szerszámokat használja mind a befogáshoz, mind a lazításhoz. Például az alábbi bal oldali képen több szerszámkulcs használata a befogási műveletekhez növeli a kezelő általános terheit és meghosszabbítja a befogási időt. Másrészt az alábbi jobb oldali képen a szerszámkulcsok és a csavarméretek egységesítése leegyszerűsíti a folyamatot a helyszíni kezelők számára.

▲ A munkadarab befogásának működési teljesítménye

Továbbá a befogóberendezés konfigurálásakor fontos figyelembe venni a munkadarab befogásának működési teljesítményét. Ha a munkadarabot ferde szögben kell rögzíteni, az nagyban megnehezítheti a műveleteket. Ezért kulcsfontosságú az ilyen helyzetek elkerülése a rögzítőszerszámok tervezésekor.

Az Anebon törekvés és a vállalat célja mindig az, hogy „Mindig kielégítsük fogyasztói igényeinket”. Az Anebon továbbra is figyelemreméltó, kiváló minőségű termékeket vásárol, formál és tervez minden elavult és új ügyfelünk számára, és mindenki számára előnyös lehetőséget biztosít az Anebon fogyasztóinak, valamint nekünk az eredeti gyári profilú alumínium extrudálások terén,cnc esztergált alkatrész, cnc maró nylon. Őszintén üdvözöljük barátainkat a barter üzleti vállalkozásba, és megkezdjük az együttműködést velünk. Az Anebon abban reménykedik, hogy közeli barátaival találkozhat a különböző iparágakban, hogy ragyogó hosszú távot produkálhasson.

A kínai nagypontosságú és fém rozsdamentes acélöntöde kínai gyártója, az Anebon arra törekszik, hogy találkozzon az összes hazai és külföldi barátjával a mindenki számára előnyös együttműködés érdekében. Az Anebon őszintén reméli, hogy hosszú távú együttműködést folytathat mindannyiukkal a kölcsönös előnyök és a közös fejlődés alapján.

Feladás időpontja: 2023.09.25