Mit tud az anyagok felületkezelési folyamatáról a CNC megmunkálásban?

A CNC megmunkálásnál a felületkezelés az a folyamat, amelyet a megmunkált anyagok megjelenésének, funkciójának és élettartamának javítására alkalmaznak. A CNC megmunkálás során használt felületek kezelésére a legáltalánosabb eljárások közé tartozik a sorjázás. Ez az eljárás magában foglalja az éles szélek, sorja vagy bármilyen felesleges anyag eltávolítását a megmunkált alkatrész felületéről. A sorjázás javítja a végtermék esztétikáját és biztonságát.

Polírozás:A polírozás használható az anyag felületeinek simítására, amely fényes és tükröződő megjelenést eredményez. Javítja az alkatrészek megjelenését és csökkenti az alkatrészek súrlódását.

Őrlés: Felületi tökéletlenségek kiküszöbölésére vagy pontos tűrés elérésére szolgál. Ez magában foglalja a köszörűkorong használatát az anyagok eltávolítására a munkából.

Eloxálás:Ez egy elektrokémiai folyamat, amely oxidszerű védőréteget hoz létre a fémes anyagok, például az alumínium felületén. Növeli a korrózióállóságot, valamint esztétikai, keménységi és.

Galvanizálásmagában foglalja a vékony fémréteg lefektetését az anyag tetejére. Javítja a korrózióállóságot, valamint a vezetőképességet és a megjelenést.

Bevonat:A felületi bevonat egy korróziógátló réteg vagy festék felvitele az anyag felületére. Korrózióállóságot és kopásállóságot biztosíthat. Az esztétikát is javíthatja.

Hőkezelés:Ez magában foglalja az anyagot szélsőséges hőmérsékletnek és szabályozott hűtésnek kitéve a mechanikai tulajdonságaik módosítása érdekében. Ez az eljárás javítja az anyag tartósságát, keménységét és ellenáll a kopásnak és deformációnak.

Ezek a felületkezelések nagymértékben javíthatják a CNC megmunkálású alkatrészek általános minőségét, teljesítményét és élettartamát. Az Ön által választott kezelés típusa az anyagtól, annak tervezett alkalmazásától és a kívánt eredménytől függ.

A felületkezelés az alapanyagtól eltérő kémiai, fizikai és mechanikai jellemzőkkel rendelkező alapanyag létrehozására szolgáló eljárás.

A felületkezelés célja az áru kopásállóságának, korróziós és egyéb igényeinek kielégítése. A leggyakrabban alkalmazott felületkezelési technikák közé tartozik a mechanikai csiszolás, a kémiai kezelések felületi hőkezelés és a felületre szórás. A felületkezelés a felület tisztításának, seprésének, sorjázásának és a darab külső részének zsírtalanításának folyamata. Ma a felületkezelés eljárását tárgyaljuk.

Milyen előnyökkel járhat a felületkezelés az alkatrészek megmunkálásában?

A felületkezelési eljárások számos előnnyel járhatnakmegmunkált alkatrészek, amely a következőkből áll: Továbbfejlesztett esztétika: A felületi terápiák, mint a csiszolatozás, az eloxálás, a bevonat és a felületkezelés, növelhetik a megmunkált alkatrészek vizuális varázsát. Sima, fényes vagy testreszabott felületet biztosíthat, javítva az elem teljes megjelenését.

Fokozott rozsdaállóság: Számos felületkezelés, mint például az eloxálás, bevonatolás és kikészítés, védőréteget hoz létre az anyag felületén. Ez a réteg akadályként működik, megvédi az alkatrészt attól, hogy érintkezésbe kerüljön a korrózióval, ezáltal növeli a korrózióállóságát.

Megnövelt kopásállóság: A felületkezelések, mint például a hőkezelés vagy a felületkezelés, drámaian növelhetik a megmunkált alkatrészek kopásállóságát. Ezek az eljárások javíthatják az anyagok szilárdságát, szívósságát és szilárdságát, így sokkal jobban ellenállnak a dörzsölésnek, kopásnak és kopásnak. Növelje a kenést és csökkentse a súrlódást: Egyes felületkezelések, mint például a polírozás vagy az alacsony súrlódású anyagokkal való rétegezés, minimalizálhatják a mozgó alkatrészek közötti súrlódást. Ez gördülékenyebb folyamatot eredményez, csökkenti a kopást, és növeli a megmunkált alkatrészek teljes teljesítményét.

Sokkal jobb vegyszerállóság: A felületkezeléssel a megmunkált alkatrészek vegyszerállósága növelhető. Ez különösen előnyös, ha az összetevők ellenséges vegyi anyagokkal vagy vegyületekkel érintkeznek, amelyek lebonthatják a terméket. Szigorúbb tűrések, valamint nagyobb pontosság: A felületkezelések, mint például a csiszoló vagy polírozó segédeszköz, nagyobb méretellenállást érnek el, és nagyobb pontosságot biztosítanak a megmunkált alkatrészeknél. Ez a nagy pontosságot és szűk tűréshatárt igénylő alkalmazásoknál fontos.

Fokozott tapadás és ragasztás: A felület előkészítésével megfelelő felületet lehet létrehozni a ragasztókhoz, festékekhez vagy más kötési módokhoz. Ez erősebb és jó hírű kötést tesz lehetővé a különböző elemek között, javítva a termék integritását. Összességében a felületkezelési eljárások döntő szerepet játszanak a jellemzők, a hosszú élettartam és a megjelenés optimalizálásábanmegmunkált alkatrészek, ami alkalmasabbá teszi őket a kívánt alkalmazásra, és javítja teljes kiváló minőségüket.

A leggyakrabban használt felületkezelési eljárások a következők:

Vákuumos galvanizálás, galvanizálási eljárás, eloxálás, elektrolitikus polírozás, tamponnyomási eljárás, horganyzási eljárás, porbevonat, víztranszfer nyomtatás, szitanyomás, elektroforézis stb.

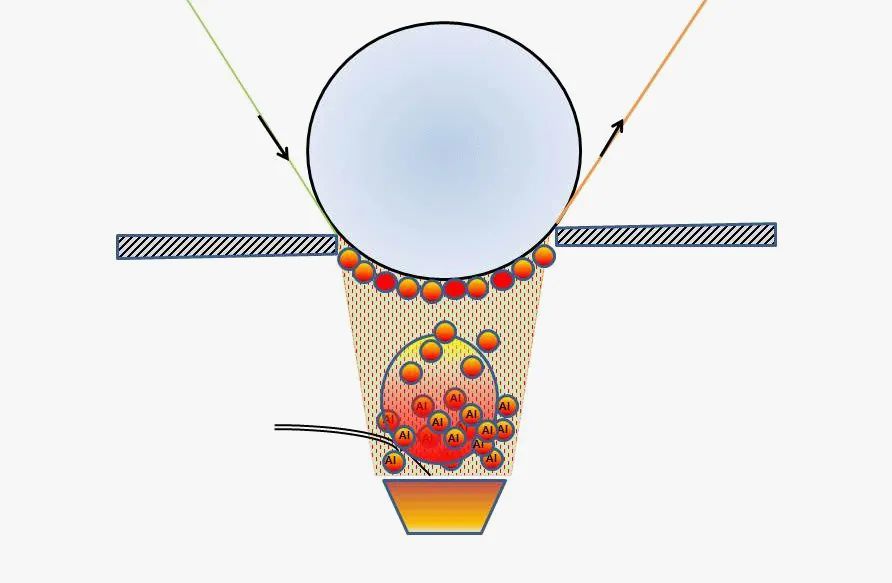

01. Vákuumos bevonat

—— Vákuumos fémezés ——

A vákuumozás fizikai leválasztási folyamatként írható le. Lényegében az argongázt vákuum állapotba fecskendezik, a gázatomok a kiválasztott anyagba ütköznek, és a megcélzott anyag molekulákra hasad, amelyeket ezután vezető anyagok abszorbeálnak, így egységes és sima fémutánzatot képeznek. .

Alkalmazható anyagok:

1. Sokféle anyag bevonható, beleértve a fémeket, kemény és lágy műanyagokat, kerámiákat, kompozit anyagokat és üveget. A leggyakrabban alkalmazott galvanizálási módszer az alumínium, amelyet a réz és az ezüst követ.

2. A természetes anyagok nem alkalmasak gőzbevonatozásra, mivel a természetes anyagok nedvessége megváltoztathatja a vákuumkörnyezetet.

A folyamat költsége a gőzbevonat költsége, amikor a tételt ki kell permetezni, be kell tölteni, majd vissza kell permetezni, ami azt jelenti, hogy a munkaerő költsége drága, azonban a munkadarab méretétől és összetettségétől függ.

Környezeti hatás: A vákuumos galvanizálás minimális környezeti hatást okoz, ami hasonló a folyamat környezetre gyakorolt hatásához.

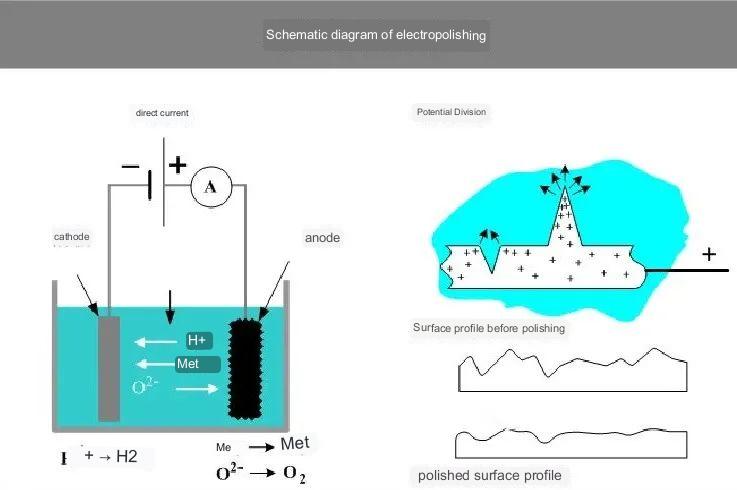

02. Elektropolírozás

—— Elektropolírozás ——

Az elektropolírozás olyan elektrokémiai eljárásra utal, amelynek során az atomok acnc eszterga alkatrészekAz elektrolitba merülő anyagok ionokká alakulnak, majd egy elektromos töltés áramlása révén eltávolítják a felületről, aminek eredményeként megszabadulnak a finom sorjaktól, és fokozzák a felület fényességét.

Alkalmazható anyagok:

1. A fémek többségét elektrolitikusan polírozzák, beleértve a felület polírozását, amelyen a rozsdamentes acél a leggyakrabban történik (különösen az ausztenites rozsdamentes minőségnél).

2. Különböző anyagokat nem lehet egyszerre, vagy akár ugyanazon oldószerben elektrolízishez elektropolírozni.

Az eljárás költsége: A teljes elektrolitikus polírozási folyamat szinte teljesen automatizált, ami azt jelenti, hogy a munkaköltség rendkívül alacsony. Környezetre gyakorolt hatás: Az elektrolitikus polírozás kis hatású vegyszereket alkalmaz. Az egész folyamat csak kis mennyiségű vizet igényel, és nagyon könnyen használható. Ezenkívül javíthatja a rozsdamentes acél tulajdonságait, valamint késleltetheti a rozsdamentes acél korrózióját.

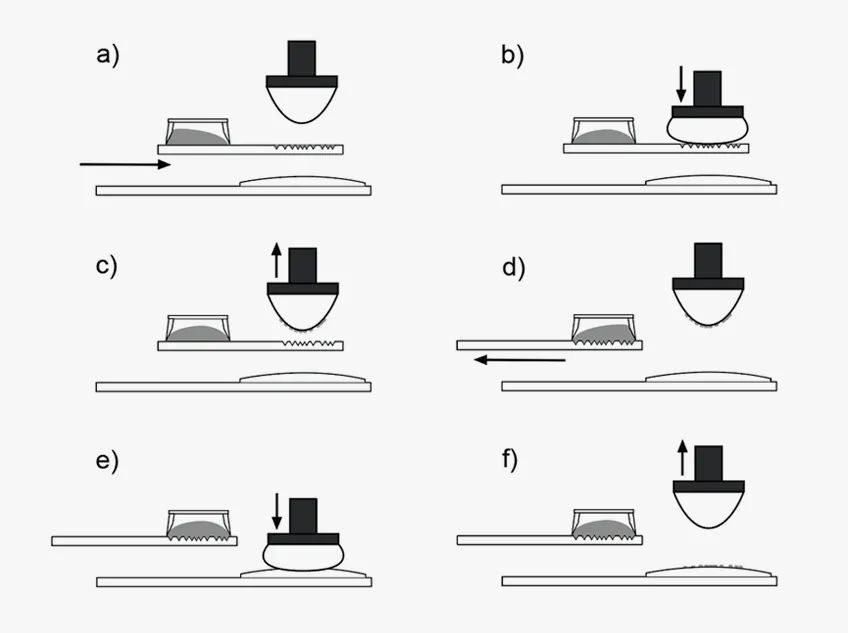

03. Tamponnyomás folyamata

—— Tamponnyomás——

A képek, szövegek és grafikák szabálytalan alakú tárgyak felületére történő nyomtatásának lehetősége a speciális nyomtatás fontos szempontjává válik.

Alkalmazható anyagok:

A tamponnyomás szinte bármilyen anyagon életképes megoldás, kivéve azokat az anyagokat, amelyek ridegebbek, mint a szilikon betétek, például a PTFE.

Eljárási költség Alacsony öntési költség és alacsony munkaerőköltség.

Környezeti hatás: Mivel ez a folyamat az oldható tintákra korlátozódik (amelyek káros vegyszerekkel szennyezettek), és jelentős környezeti hatással bírnak.

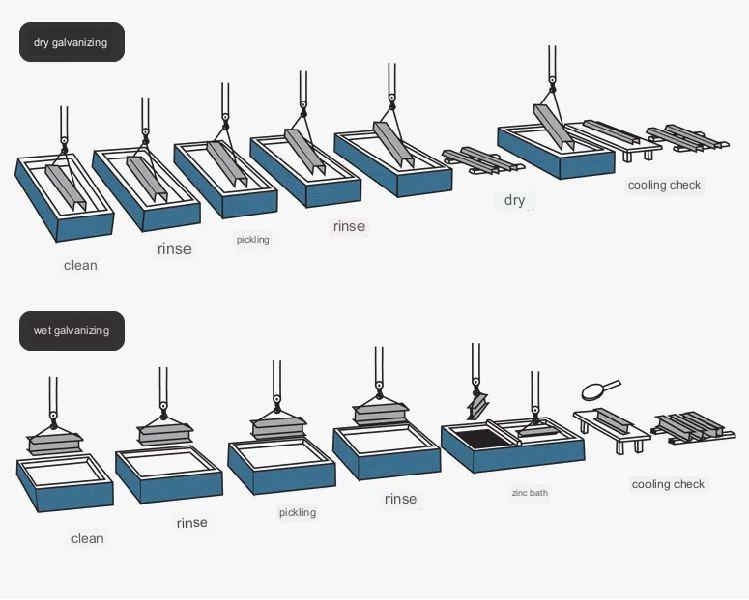

04. Galvanizálási folyamat

—— Galvanizálás ——

Felületek kezelésére szolgáló technológia, amely az acélötvözetek tetejére horganyréteget von be az esztétika és a rozsdamentesség érdekében. A felületen lévő cinkbevonat elektrokémiai védőrétegként működik, amely megakadályozza a fémek korrózióját. A két leggyakrabban használt módszer a tűzihorganyzás és a horganyzás.

Alkalmazható anyagok:

Mivel a horganyzás kohászati kötésen alapul, ez az eljárás vas- és acélfelületek kezelésére alkalmas.

Az eljárás költsége: Nincs penészköltség, rövid ciklusú vagy közepes munkaköltség, mivel a munkadarab felületének minőségét nagymértékben meghatározza a horganyzás előtt kézzel végzett felületkezelés.

Környezeti hatás: Mivel a horganyzási eljárás 40-100 évvel megnövelheti az acél alkatrészek élettartamát, valamint megakadályozza a rajtuk előforduló korróziót és rozsdásodást, a folyamat a környezet védelmére is hatással lehet. Továbbá a horganyzott munkadarab a felhasználási idejének lejárta után visszavihető a cinktartályba, és a cink folyékony formában történő folyamatos használata nem okoz fizikai vagy kémiai hulladékot.

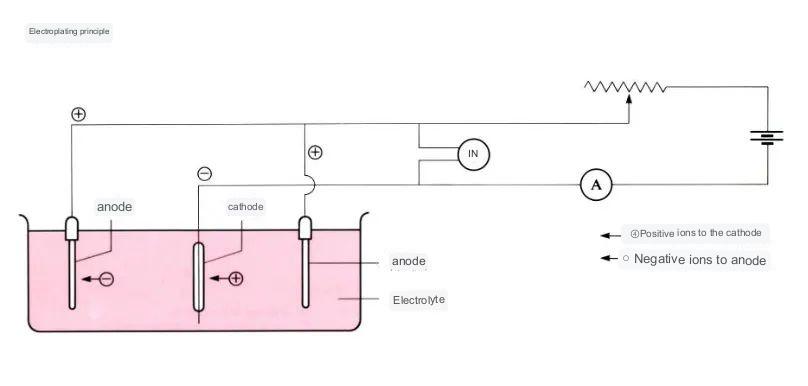

05. Galvanizálási eljárás

—— Galvanizálás ——

Az eljárás, amelynek során vékony fémréteget rögzítenek az alkatrészek felületére elektrolízissel a fém oxidációjának megállítása, a kopásállóság növelése, a fényvisszaverődési korrózióállóság vezetőképességének növelése és a megjelenés javítása érdekében. Sok érme külső rétege is galvanizálható. .

Alkalmazható anyagok:

1. Sok fém galvanizált. A különféle fémek azonban különböző tisztaságúak és bevonathatékonysággal rendelkeznek. Ezek közül a legnépszerűbbek a következők: ón és króm, ezüst, nikkel és ródium.

2. A galvanizálás legkedveltebb anyaga az ABS. ABS.

3. A nikkelfémet nem szabad a bőrrel érintkező termékek galvanizálására használni, mert irritáló és káros a bőrre.

Az eljárás költsége: Nincsenek penészköltségek, azonban a rögzítésekhez szükség van az alkatrészek biztosításához. ezüst edények, amelyek magas szintű szakértelmet igényelnek. Magasan képzett munkatársak irányítják a megjelenéssel és a hosszú élettartammal szemben támasztott magas követelmények miatt.

A galvanizálás környezeti hatásai: A galvanizálási folyamat során hatalmas mennyiségű mérgező vegyszert alkalmaznak, ezért a professzionális elterelés és extrakció elengedhetetlen a környezeti hatások minimalizálásához.

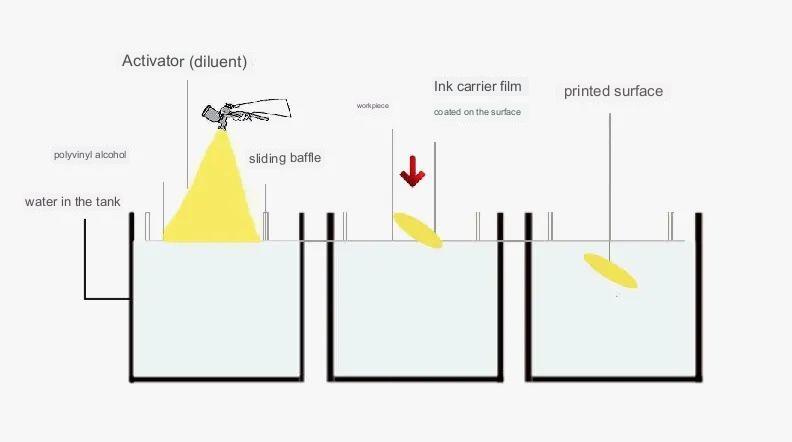

06. Víztranszfer nyomtatás

—— Hidrotranszfer nyomtatás ——

Ez egy olyan technika, amellyel nyomott víz segítségével színes mintát nyomtatnak a transzferpapírra egy háromdimenziós termék felületére. Ahogy az emberek igénye van a termékek csomagolására és a felületek díszítésére, egyre elterjedtebb az igény szerinti nyomtatás alkalmazása.

Alkalmazható anyagok:

Minden típusú kemény anyag alkalmas víztranszfer nyomtatásra, és a szórásra alkalmas anyagoknak alkalmasnak kell lenniük a vízzel történő nyomtatásra. A legnépszerűbbek a fröccsöntött alkatrészek, valamint a fém alkatrészek.

A folyamat költsége: Nincs penészhez kapcsolódó költség, azonban sok terméket kell egyszerre vízbe vinni lámpatestek segítségével. a teljes költség nem haladja meg a ciklusonkénti idő mennyiségét.

Környezeti hatás: A víztranszferes nyomtatásnál a termékekre történő permetezéssel összehasonlítva teljesebben alkalmazzák a nyomdafestékeket, ami csökkenti a szivárgás és a pazarlás esélyét.

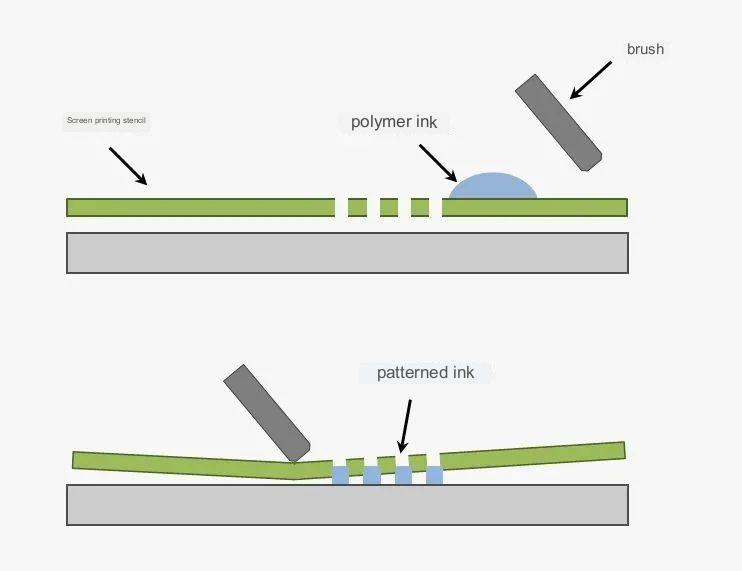

07. Szitanyomás

-- szitanyomás ---

A kaparó extrudálásával a tinta a hálón keresztül kerül a felületre, és pontosan ugyanazt a képet alkotja, mint az elsőben. A szitanyomtatók egyszerű felhasználóbarátok, könnyen nyomtathatók és lemezek készíthetők, alacsony áron és kiváló rugalmassággal.

A leggyakrabban használt nyomdaanyagok közé tartoznak a színes olajfestmények plakátok, névjegykártyák, poszterkötéses borítók, árucikkek, valamint festett és nyomtatott textíliák.

Alkalmazható anyagok:

Szinte bármilyen anyag szitanyomtatható, beleértve a fémet, műanyagot, papírkerámiát, üveget és még sok mást.

A folyamat költsége Az öntőforma költsége minimális, de még mindig a felhasznált színek mennyiségétől függ, mivel minden színt külön kell létrehozni. A munkaköltségek rendkívül magasak, különösen többszínű nyomtatás esetén.

Környezeti hatás: A világos színű tintákkal végzett szitanyomás nincs negatív hatással a környezetre, azonban a PVC-ből és formaldehidből álló tinták mérgező kémiai vegyületek, ezért újrahasznosítást, majd megfelelő időben ártalmatlanítani kell a vízszennyezés megállítása érdekében. .

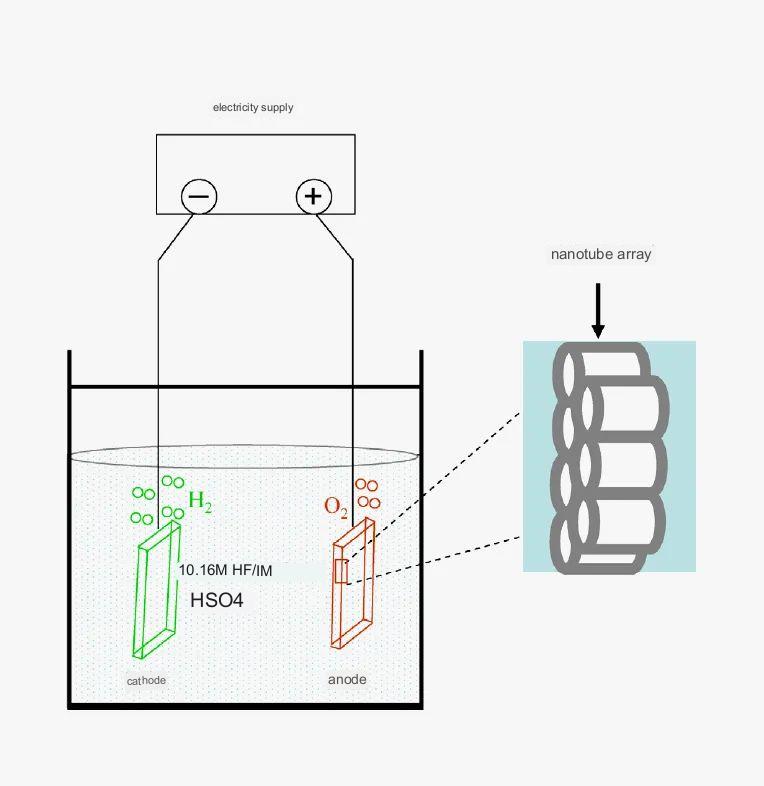

08. Eloxálás

-- anódos oxidáció ---

Az alumínium anódos oxidációs folyamata elsősorban az elektrokémiai koncepción alapul, amelynek célja egy vékony Al2O3 (alumínium-oxid) filmréteg létrehozása az alumíniumon és az alumíniumötvözeten. Az oxid különböző tulajdonságokkal rendelkezik, mint például a korrózió elleni védelem, a dekoráció, a szigetelés és a kopásállóság.

Alkalmazható anyagok:

Alumínium, alumíniumötvözet és egyéb alumíniumtermékek

Eljárási költségek: A gyártási folyamat során jelentős a villamosenergia- és vízfogyasztás, különösen az oxidációs folyamat során. Magának a gépnek az energiafogyasztását folyamatosan folyó vízzel kell hűteni. A tonnánkénti energiafogyasztás általában körülbelül 1000 fok.

Környezeti hatások: Az eloxálás nem kivételes az energiahatékonyság szempontjából. Az alumínium elektrolízise során azonban az anódreakció során olyan gázok képződnek, amelyek káros hatással vannak a légkör ózonrétegére.

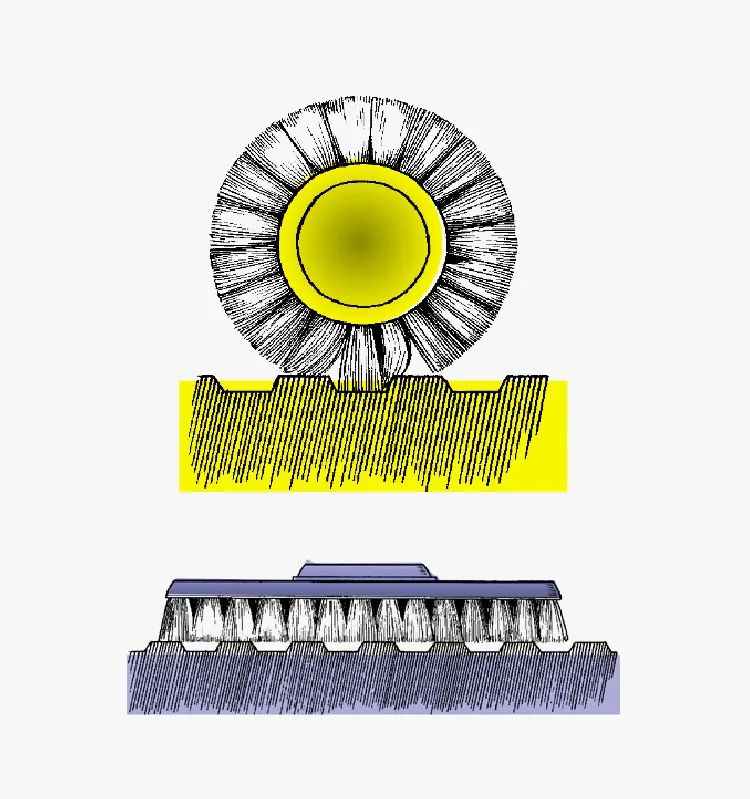

09. Fémhuzalrajz

--- fém vezetékes ---

Ez egy olyan felületkezelési megközelítés, amely a munkafelület felületén vonalakat hoz létre úgy, hogy csiszolja az elemet, hogy vonzó hatást érjen el. A kábelábrázolás utáni különböző szerkezetek szerint felosztható: egyenes kábelhúzásra, rendezetlen kábelhúzásra, hullámosra, valamint örvénylőre.

Vonatkozó anyagok: Szinte minden fémanyag felhasználhatja a fémzsinór-húzási eljárást.

Folyamatköltség: Az eljárási megközelítés egyszerű, az eszközök egyszerűek, az anyagfelhasználás rendkívül alacsony, a költségek meglehetősen csökkentek, és az anyagi előny is magas.

Környezeti hatás: tiszta fémtermékek, nincs festék vagy bármilyen vegyi anyag a felületen, 600 fokos hőmérsékleten nem olvad, nem termel mérgező gázokat, megfelel a tűzbiztonsági, valamint a környezetvédelmi követelményeknek.

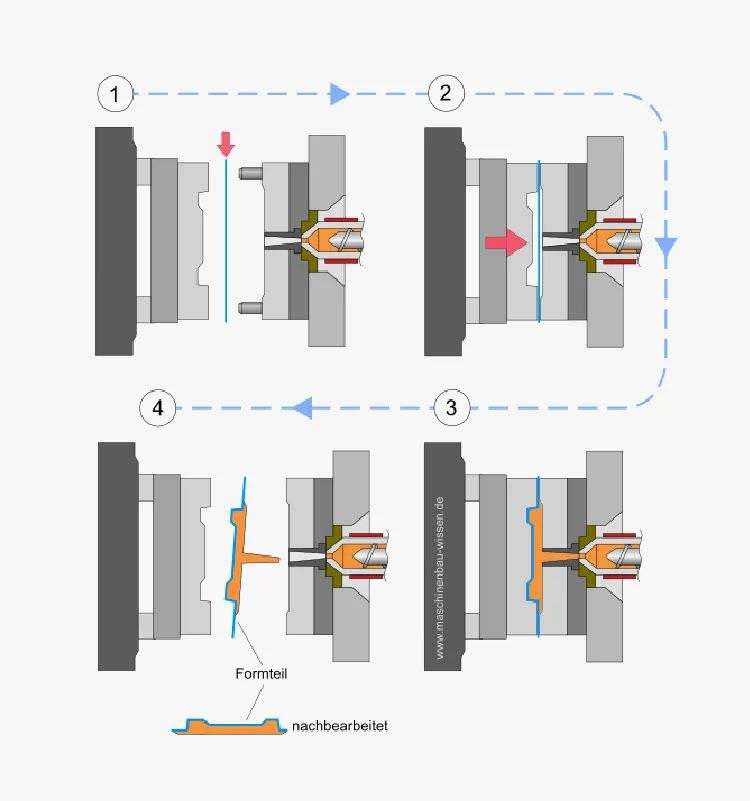

10. Formán belüli díszítés

—— In-Mold Decoration-IMD ——

Ez egy olyan fröccsöntési technika, amely a mintával nyomtatott membránt közvetlenül az acélformába és penészbe helyezi, a formázáshoz szükséges gyantát közvetlenül a fémformába és penészbe tölti, valamint csatlakozik a membránhoz, és elkészíti a mintával nyomtatott membránt, valamint a gyantát bedolgozva, valamint megszilárdítva közvetlenül a késztermékbe.

Megfelelő termék: műanyag felület

Költség finomítása: csak meg kell nyitni a penész- és penészgombák gyűjteményét, ami csökkentheti a költségeket és a munkaórákat, a magas automata gyártást, az egyszerűsített gyártási eljárást, az egyszeri fröccsöntési megközelítést, valamint a formázást és a dekorációt az üzletben. ugyanabban az időben.

Környezeti hatás: Ez a modern technológia környezetbarát és környezetbarát, megakadályozza a hagyományos festés és galvanizálás okozta szennyeződéseket.

Az Anebon előnyei a költségek csökkentése, a dinamikus bevételű csapat, a speciális minőségellenőrzés, az erős gyárak, a prémium minőségű CNC-megmunkálási alumínium alkatrészek gyártási szolgáltatása és a CNC-megmunkálási esztergáló alkatrészek gyártási szolgáltatása. Az Anebon célul tűzte ki a Folyamatos rendszerinnovációt, a menedzsment innovációt, az elit innovációt és az ágazati innovációt, teljes mértékben kihasználja az általános előnyöket, és folyamatosan javítja a kiválóságot.

Anebon új termék Kínai zárlyuk feldolgozó gép és alumínium ablakzár lyuk feldolgozó gép, az Anebon komplett anyaggyártó sorral, összeszerelő sorral, minőségellenőrző rendszerrel rendelkezik, és ami a legfontosabb, most az Anebon számos szabadalommal és tapasztalt műszaki és gyártási csapattal, tapasztalt értékesítési szolgáltatással rendelkezik. csapat. Minden előnyt élvezve létrehoztuk a „nejlon monofilok jó hírű nemzetközi márkáját”, és áruinkat a világ minden sarkába terjesztjük. Folyamatosan haladunk, és igyekszünk minden tőlünk telhetőt kiszolgálni az Anebon ügyfeleinek.

Feladás időpontja: 2023. július 29