Mit tud a gépészeti tervezés méretezési részleteiről, amelyekre oda kell figyelni?

A teljes termék méretei:

Ezek azok a méretek, amelyek meghatározzák az objektum általános alakját és méretét. Ezeket a méreteket általában számértékekként adják meg a téglalap alakú négyzetekben, amelyek a magasságot, szélességet és hosszúságot jelzik.

Tűrések:

A tűréshatárok a méretek megengedett eltérései, amelyek biztosítják a megfelelő illeszkedést, működést és összeszerelést. A tűréshatárokat plusz és mínusz szimbólumok, valamint számértékek kombinációja határozza meg. A 10 mm átmérőjű lyuk ± 0,05 mm például azt jelenti, hogy az átmérő 9,95 mm és 10,05 mm között van.

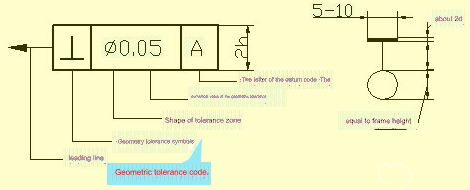

Geometriai méretek és tűrések

A GD&T lehetővé teszi az alkatrészek és az összeszerelési jellemzők geometriájának vezérlését és meghatározását. A rendszer vezérlőkereteket és szimbólumokat tartalmaz az olyan jellemzők meghatározására, mint a laposság (vagy koncentrikusság), a merőlegesség (vagy párhuzamosság), stb. Ez több információt ad a jellemzők alakjáról és irányáról, mint az alapvető méretmérések.

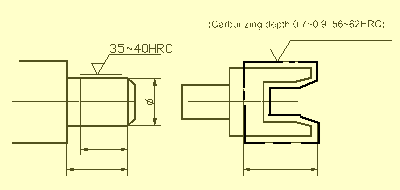

Felületi kidolgozás

A felületkezelés a kívánt textúra vagy sima felület meghatározására szolgál. A felületi minőséget olyan szimbólumokkal fejezzük ki, mint például Ra (számtani átlag), Rz (maximális magassági profil) és specifikus érdességértékek.

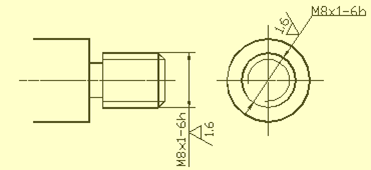

Menetes funkciók

A menetes elemek, például csavarok vagy csavarok méretezéséhez meg kell adnia a menetméretet, a menetemelkedést és a menetsorozatot. Bármilyen más részletet is megadhat, mint például a menethossz, a letörések vagy a menethossz.

Közgyűlési kapcsolatok és engedélyek

A méretezési részletek is fontosak a mechanikus szerelvények tervezésekor, figyelembe véve az alkatrészek közötti kapcsolatot, valamint a megfelelő működéshez szükséges hézagokat. Fontos az illeszkedési felületek, az igazítások, a hézagok és a működéshez szükséges tűrések meghatározása.

Méretezési módszerek gyakori szerkezetekhez

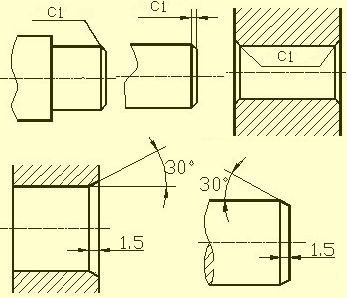

Méretezési módszerek közös furatokhoz (zsákfuratok, menetes furatok, süllyesztett furatok, süllyesztett furatok); letörések méretezési módszerei.

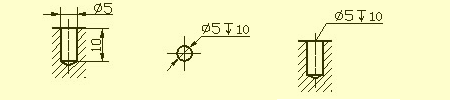

❖ Vaklyuk

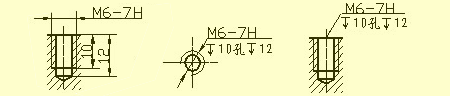

❖ Menetes furat

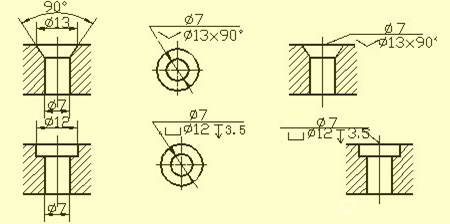

❖ Ellenfurat

❖ Süllyesztő furat

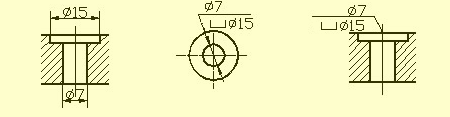

❖ Letörés

Megmunkált szerkezetek az alkatrészen

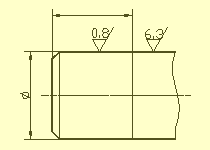

❖ Az alámetszett horony és a csiszolókorong túlnyúló hornya

A szerszámnak az alkatrészről való eltávolításának megkönnyítése és annak biztosítása érdekében, hogy az összeszerelés során az érintkező részek felületei azonosak legyenek, egy előre megmunkált alámetszett hornyot, vagy egy csiszolókorongok átmenő hornyát kell alkalmazni a felület kialakításának szakaszában. feldolgozott.

Általában az alámetszés mérete „horonymélység x átmérő” vagy „horonymélység x horonyszélesség” lehet. A csiszolókorong túlnyúló hornya a homlokfelület vagy a külső kör köszörülésekor.

❖Fúrószerkezet

A fúróval fúrt zsákfuratok alján 120 fokos szög van. A hengerrész mélysége a fúrási mélység, a gödör nélkül. A lépcsős furat és a 120 fokos kúp közötti átmenetet egy kúp jelöli rajzos módszerrel, valamint méretezéssel.

A pontos fúrás és a fúrószár törésének elkerülése érdekében fontos, hogy a fúrószár tengelye a fúrandó vég homlokfelületére a lehető legnagyobb mértékben merőleges legyen. Az alábbi képen látható, hogyan kell megfelelően felépíteni a három fúróvégfelületet.

❖Felnökök és gödröcskék

Általában azokat a felületeket, amelyek más részekkel vagy részekkel érintkeznek, kezelni kell. Az öntvényeken lévő kiemelkedéseket és mélyedéseket általában úgy tervezték, hogy csökkentsék a feldolgozási területet, miközben biztosítják a felületek közötti jó érintkezést. A támasztófelületi kiemelkedések és a tartófelületi gödrök csavarozottak; a megmunkálási felület csökkentésére egy horony jön létre.

Közös részszerkezetek

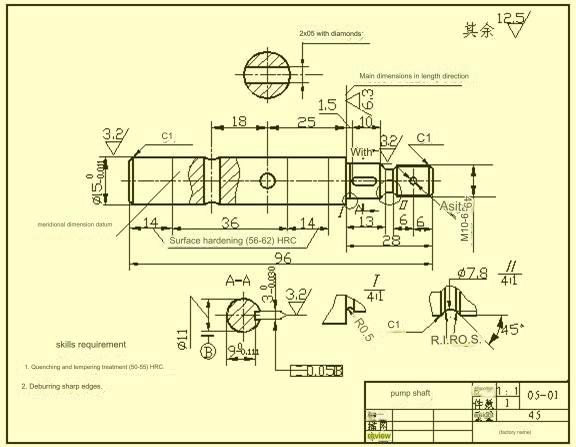

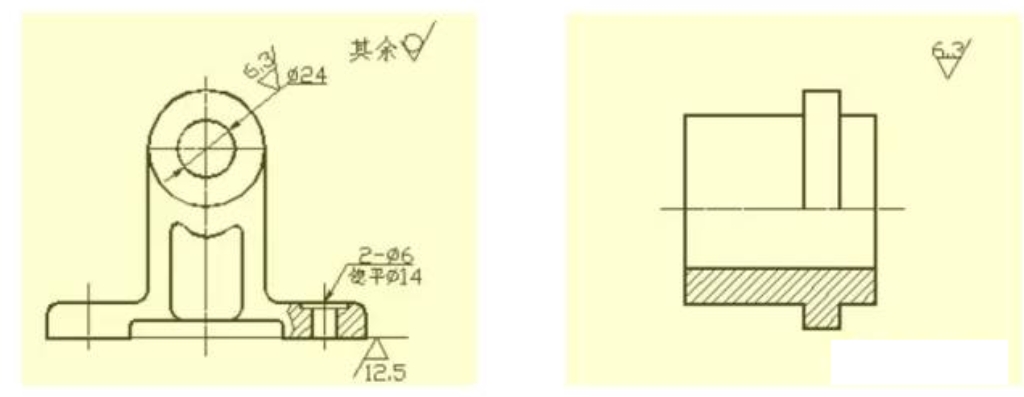

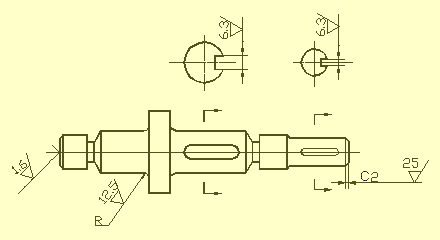

❖Tengely hüvely részei

A tengelyek, perselyek és egyéb alkatrészek példák az ilyen alkatrészekre. Mindaddig, amíg az alapnézet és a keresztmetszetek láthatóak, lehetséges kifejezni annak helyi szerkezetét és főbb jellemzőit. A vetítés tengelye általában vízszintesen van elhelyezve, hogy megkönnyítse a rajz megtekintését. A tengelyt függőleges oldalvonalra kell helyezni.

A persely tengelye a radiális méretek mérésére szolgál. Ez például az F14 és az F11 meghatározására szolgál (lásd az AA részt). Az ábra le van rajzolva. A tervezési követelmények egységesek a folyamat-benchmarkkal. Például, ha esztergagépen tengelyalkatrészeket dolgoz fel, gyűszűket használhat a tengely középső furatának megnyomásához. Hosszirányban a fontos végfelület vagy érintkezési felület (váll), vagy megmunkált felület használható viszonyítási alapként.

Az ábrán látható, hogy a jobb oldali, Ra6.3 felületi érdességű váll a hosszirányú méretek fő referenciapontja. Olyan méretek húzhatók belőle, mint a 13, 14, 1,5 és 26,5. A segédalap jelöli a tengely teljes hosszát 96.

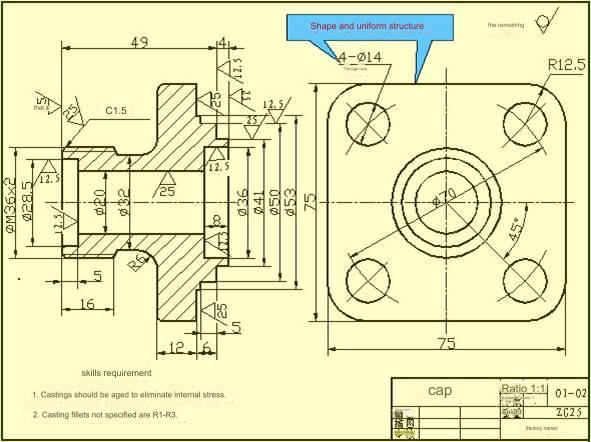

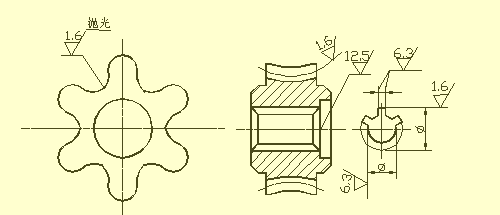

❖Lemezborító alkatrészek

Az ilyen típusú alkatrész általában lapos lemez. Tartalmazza a végburkolatokat, a szelepfedelet, a fogaskerekeket és egyéb alkatrészeket. Ezeknek az alkatrészeknek a fő szerkezete egy forgó test, különböző karimákkal és egyenletesen elosztott kerek lyukakkal. Helyi struktúrák, például bordák. Általános szabály, hogy nézetek kiválasztásakor a tengely vagy szimmetriasík mentén lévő metszetnézetet kell kiválasztani főnézetként. Más nézeteket is hozzáadhat a rajzhoz (például bal oldali nézetet, jobb oldali nézetet vagy felülnézetet), hogy megmutassa a szerkezet és az alakzat egységességét. Az ábrán látható, hogy egy bal oldali nézetet adtunk hozzá a négyzet alakú karimához, lekerekített sarkaival és egyenletesen elosztott négy átmenő furattal.

A tárcsafedél komponenseinek mérése során általában a tengely furatát keresztező haladási tengelyt választják radiális mérettengelynek, és a legfontosabb élt választják elsődleges méretezési alappontnak hosszirányban.

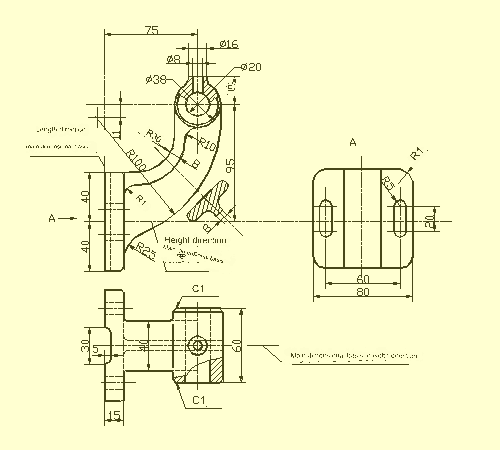

❖ Alkatrészek a villához

Jellemzően a hajtórudakból és a váltóvillák támaszaiból, valamint különféle egyéb alkatrészekből állnak. Különböző feldolgozási helyzeteik miatt az elsődlegesként használandó nézet kiválasztásakor figyelembe veszik a munkavégzés helyét és az alkatrész alakját. Az alternatív nézetek kiválasztásához általában legalább két alapvető nézőpontra van szükség, valamint megfelelő metszetnézeteket, résznézeteket és egyéb kifejezési technikákat használnak annak bemutatására, hogy a szerkezet mennyire lokális a darabon. A pedálülés diagram részein látható nézetek kiválasztása egyszerű és könnyen érthető. A borda méretének és csapágyazásának kifejezéséhez nincs szükség a megfelelő rálátásra, de a T alakú bordához célszerű a keresztmetszetet használni. alkalmas.

A villa típusú alkatrészek méreteinek mérésekor gyakran az alkatrész alapját, valamint a darab szimmetriatervét használják a méretek referenciapontjaként. Tekintse meg a diagramot a méretmeghatározási módszerekhez.

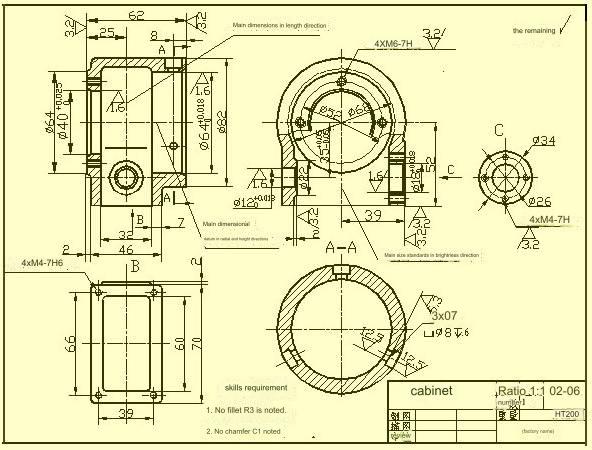

❖A doboz részei

Általánosságban elmondható, hogy az alkatrész formája és szerkezete bonyolultabb, mint a másik három fajta alkatrészé. Ezenkívül a feldolgozás pozíciói megváltoznak. Jellemzően szeleptesteket, szivattyútest-csökkentő dobozokat és különféle egyéb alkatrészeket tartalmaznak. A főnézet nézetének kiválasztásakor az elsődleges szempont a munkaterület elhelyezkedése és az alakzat jellemzői. Ha más nézetet választ, akkor a megfelelő segédnézeteket, például metszeteket vagy résznézeteket, metszeteket és ferde nézeteket kell kiválasztani a helyzetnek megfelelően. Világosan kell közvetíteniük a darab külső és belső szerkezetét.

A méretezés szempontjából gyakran használják a tervezési kulcs rögzítési felületéhez szükséges tengelyt és az érintkezési felületet (vagy folyamatfelületet), valamint a doboz fő szerkezetének szimmetriatervét (szélesség hossz), stb. mint a referencia méretei. Ha a doboz vágásra szoruló területeiről van szó, a méreteket a lehető legpontosabban meg kell jelölni a kezelés és az ellenőrzés megkönnyítése érdekében.

Felületi érdesség

❖ A felület érdességének fogalma

A mikroszkopikusan kialakított geometriai jellemzőket, amelyek csúcsokból és völgyekből állnak, amelyekben apró hézagok vannak a felületen, a felület érdességeként ismert. Ennek oka az alkatrészek gyártása során a felületeken a szerszámok által hátrahagyott karcok, illetve a vágás és vágás, hasítás során a fém felületének műanyaga által okozott deformáció.

A felületek érdessége egyben tudományos mutató is az alkatrészek felületének minőségének értékelésére. Befolyásolja az alkatrészek tulajdonságait, illeszkedési pontosságát, kopásállóságát, korrózióállóságát, tömítési megjelenését és megjelenését. az alkatrészről.

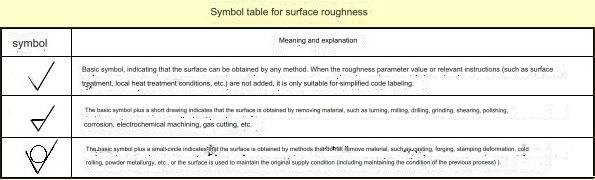

❖ A felületi érdesség szimbólumokat, jelöléseket és jeleket kódol

A GB/T 131-393 dokumentum meghatározza a felületi érdesség kódját, valamint annak jelölési technikáját. A rajzon a felületelemek érdességét jelző szimbólumokat a következő táblázat tartalmazza.

❖ A felületek érdességének fő értékelési paraméterei

Az alkatrész felületének érdességének értékelésére használt paraméterek a következők:

1.) A körvonal eltérésének számtani átlaga (Ra)

A kontúr hosszbeli eltolása abszolút értékének számtani átlaga. Az Ra értékeit, valamint a mintavétel hosszát a táblázat tartalmazza.

2.) Profil maximális maximális magassága (Rz)

A mintavétel időtartama a kontúrcsúcs felső és alsó vonala közötti rés.

Vegye figyelembe: az Ra paramétert részesítjük előnyben a használatakor.

❖ A felületi érdesség címkézésére vonatkozó követelmények

1.) Példa a felület érdességét jelző kódcímkézésre.

Az Ra, Rz és Ry felületi érdesség-magasság értékeket számértékekkel jelöljük a kódban, kivéve, ha elhagyható az Ra paraméter kódja, az Rz vagy Ry paraméter megfelelő értéke helyett nem szükséges Ra paramétert előzetesen azonosítani kell. bármely paraméter értékéhez. Nézze meg a táblázatot a címkézéshez.

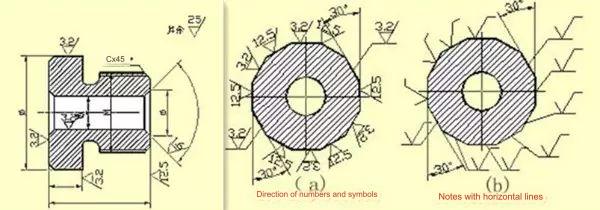

2.) Szimbólumok és számok jelölésének technikája érdes felületeken

❖ Hogyan jelölhetem meg a felületi szimbólumok érdességét a rajzokon?

1.) A felület érdességét (szimbólumot) úgy kell elhelyezni, hogy a kontúrvonalak láthatóak legyenek, vagy méretvonalak, vagy azok kiterjesztési vonalaira. A szimbólum pontja az anyag külseje felől a felület felé mutasson.

2.) 2. A felületeken az érdességkódban szereplő szimbólumok és számok adott irányát az előírásoknak megfelelően kell megjelölni.

Jó példa a felület egyenetlenségének jelölésére

Ugyanazt a rajzot használják minden felületre, amelyet általában csak az egygenerációval (szimbólum) használnak, és a méretvonalhoz legközelebb vannak. Ha a terület nem elég nagy vagy nehezen jelölhető, meg lehet húzni a vonalat. Ha egy elem minden felülete ugyanazoknak a felületi érdesség követelményeinek felel meg, a jelölések egyformán tehetők a rajz jobb felső részében. Ha egy darab felületének többsége ugyanazokkal a felületi érdesség-specifikációkkal rendelkezik, akkor a leggyakrabban használt kód (szimbólum) egyidejűleg a, írja be ezt a rajz bal felső részébe. A „rest” „rest” is szerepeljen. Az összes egységesen azonosított felület érdesség szimbólum (szimbólum) és magyarázó szöveg mérete a rajzon található jelölések magasságának 1,4-szerese legyen.

A felület érdessége (szimbólum) az alkatrész folytonosan ívelt felületén, az ismétlődő elemek felülete (például fogak, lyukhornyok, lyukak vagy hornyok.), valamint a vékony, folytonos vonalakkal összekapcsolt nem folytonos felület csak egyszer figyelték meg.

Ha pontosan ugyanarra a területre vonatkozóan több specifikáció is létezik a felületi érdességre, akkor vékony folytonos vonalat kell húzni az osztási vonal jelölésére, és fel kell jegyezni a megfelelő érdességeket és méreteket.

Ha megállapítást nyer, hogy a fog (fog) alakja nincs nyomon a menetek, fogaskerekek vagy egyéb fogaskerekek felületén. A felületi kód (szimbólum) érdessége az ábrán látható.

A középső furat munkafelületének érdességkódjai, a reteszhorony oldallécek és a letörések leegyszerűsíthetik a címkézés folyamatát.

Ha acnc mart alkatrészekhőkezelni vagy részben bevonni (bevonni) a teljes területet vastag szaggatott vonalakkal meg kell jelölni, és az ennek megfelelő méreteket egyértelműen meg kell jelölni. A specifikációk megjelenhetnek a vonalon vízszintesen a felületi érdesség szimbólum hosszú éle mentén.

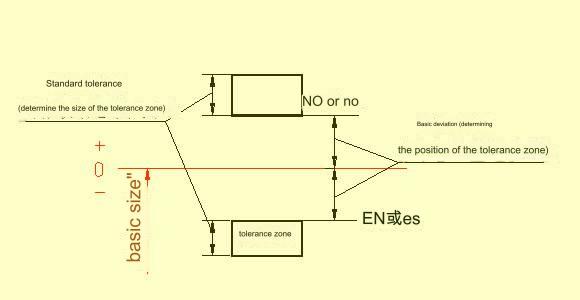

Alaptűrések és szórások

A gyártás megkönnyítése érdekében lehetővé kell tenni az interoperabilitástcnc megmunkálású alkatrészekés megfelelnek a különböző használati követelményeknek, a szabvány nemzeti „Határértékek és illeszkedések” előírja, hogy a tűrés zóna két összetevőből áll, ezek a szabványos tűrés és az alapeltérés. A standard tűrés határozza meg, hogy mekkora a tűrés zóna és az alapeltérés határozza meg a tűrés zóna területét.

1.) Szabványos tolerancia (IT)

A standard tűrés minőségét az alap mérete és az osztály határozza meg. A tűrésosztály egy olyan mérték, amely meghatározza a mérések pontosságát. 20 szintre oszlik, különösen IT01, IT0 és IT1. ,…, IT18. A méretmérések pontossága csökken, ahogy az IT01-ről IT18-ra lép. A szabvány tűrésekre vonatkozó pontosabb szabványokért tekintse meg a vonatkozó szabványokat.

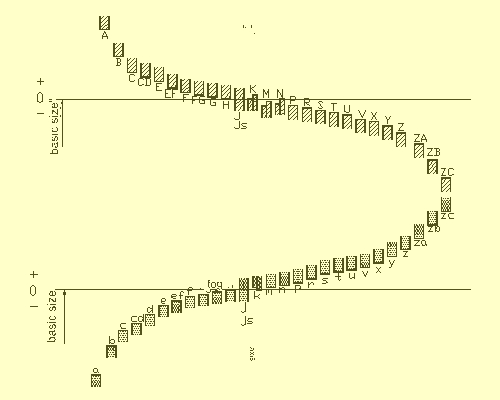

Alap eltérés

Az alapeltérés a standard határértékek nullához viszonyított felső vagy alsó eltérése, és általában a nullához közeli eltérésre vonatkozik. Az alapeltérés kisebb, ha a tűrés zóna magasabb, mint a nulla vonal; egyébként felső. A 28 alapvető eltérés latin betűkkel van írva, nagybetűvel a lyukak és kisbetűkkel a tengelyek jelölésére.

Az alapeltérések diagramján jól látható, hogy az AH furat alapeltérés és a tengelyalap eltérés kzc jelenti a kisebb eltérést. A furat alapeltérése KZC a felső eltérést jelenti. A furat és a tengely felső és alsó eltérése +IT/2, illetve –IT/2. Az alapeltérés diagram nem a tűrés nagyságát, hanem csak a helyét mutatja. A standard tűrés a tűrés zóna végén lévő nyílás ellenkező vége.

A mérettűrések definíciója szerint az alapeltérés és a szabvány számítási képlete a következő:

EI = ES + IT

ei=es+IT vagy es=ei+IT

A furat és a tengely tűrészóna kódja két kódból áll: az alapvető eltérési kódból és a tűrészóna fokozatból.

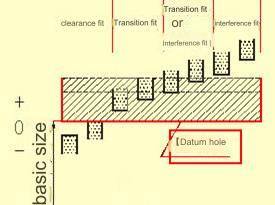

Együttműködik

Az illeszkedés az azonos alapmérettel rendelkező és egymással kombinált furatok és tengelyek tűréstartománya közötti kapcsolat. A tengely és a furat közötti illeszkedés az alkalmazási követelményektől függően lehet szoros vagy laza. Ezért a nemzeti szabvány meghatározza a különböző illeszkedési típusokat:

1) Hézagillesztés

A furatnak és a tengelynek legalább nulla hézaggal kell illeszkednie egymáshoz. A furattűrési zóna magasabb, mint a tengely tűrési zónája.

2) Az átmeneti együttműködés

Összeszereléskor hézagok lehetnek a tengely és a furat között. A furat tűréshatára átfedi a tengelyét.

3) Interferencia illesztés

A tengely és a furat összeszerelésekor interferencia lép fel (beleértve a nullával egyenlő minimális interferenciát is). A tengely tűréshatára alacsonyabb, mint a furat tűrési zónája.

❖ Benchmark rendszer

A gyártás soráncnc megmunkált alkatrészek, egy alkatrészt kiválasztunk nullapontnak, és ismerjük az eltérését. A nullapontrendszer egy módja annak, hogy különböző típusú, eltérő tulajdonságú illesztéseket kapjunk egy másik, nem nullapontnak számító rész eltérésének megváltoztatásával. A nemzeti szabványok két benchmark rendszert határoznak meg a tényleges termelési követelmények alapján.

1) Az alap furatrendszer az alábbiakban látható.

Az alapfuratrendszer (más néven alapfuratrendszer) olyan rendszer, ahol a szabványtól bizonyos eltéréssel rendelkező furat tűrési zónái és a szabványtól eltérő eltérésű tengely tűrési zónái különböző illeszkedést alkotnak. Az alábbiakban az alapvető furatrendszer leírása található. Lásd az alábbi diagramot.

①Alap furatrendszer

2) Az alábbi ábra az alaptengelyrendszert mutatja.

Alaptengelyrendszer (BSS) – Ez egy olyan rendszer, ahol egy tengely és egy furat tűrési zónái eltérő alapeltéréssel különböző illeszkedést alkotnak. Az alábbiakban az alapvető tengelyrendszer leírása található. A nullapont tengelye az alaptengely tengelye. Alap eltérési kódja (h) h, felső eltérése 0.

②Alap tengelyrendszer

❖ Együttműködési kódex

Az illesztési kód a furat és a tengely tűrészónáinak kódjából áll. Tört alakban van írva. A furat tűrés zóna kódja a számlálóban, míg a tengely tűréskódja a nevezőben található. Az alaptengely bármely olyan kombináció, amely h számlálót tartalmaz.

❖ Tűrések és illesztések jelölése a rajzokon

1) A kombinált jelölési módszerrel jelölje meg a tűréseket és illeszkedjen az összeállítási rajzhoz.

2) Két különböző típusú jelölést használnakalkatrészek megmunkálásarajzokat.

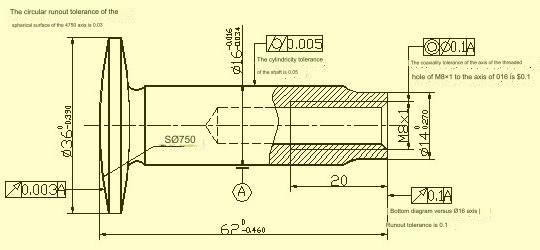

Geometriai tűrés

Az alkatrészek feldolgozása után geometriai hibák és hibák vannak a kölcsönös pozícióban. Lehet, hogy a henger mérete megfelelő, de egyik végén nagyobb, mint a másik végén, vagy vastagabb a közepén, míg mindkét végén vékonyabb. Az is előfordulhat, hogy nem kerek a keresztmetszete, ami alakhiba. A feldolgozás után az egyes szegmensek tengelyei eltérőek lehetnek. Ez egy helyzeti hiba. Az alaktűrés az ideális és a tényleges forma között tehető eltérés. A pozíciótolerancia a tényleges és ideális pozíciók közötti eltérés. Mindkettőt geometriai tűrésnek nevezik.

Golyók geometriai tűréssel

❖ Tűréskódok alakzatokhoz és pozíciókhoz

A GB/T1182-1996 nemzeti szabvány meghatározza az alak- és helyzettűrések jelzésére szolgáló használati kódokat. Ha a geometriai tűrés nem jelölhető kóddal a tényleges gyártás során, akkor a szöveges leírás használható.

A geometriai tűréskódok a következőkből állnak: geometriai tűréskeretek, vezetővonalak, geometriai tűrésértékek és egyéb kapcsolódó szimbólumok. A keretben lévő betűméret ugyanolyan magasságú, mint a betűtípus.

❖ Geometriai tűrésjelölés

Az ábrán látható geometriai tűréshez közeli szöveg hozzáadható, hogy elmagyarázza az olvasónak a fogalmat. Nem kell szerepelnie a rajzon.

Az Anebon büszke a magasabb ügyfélteljesítményre és a széles körű elfogadottságra, amely az Anebon kitartó törekvése a magas minőségre mind a termékek, mind a szolgáltatások terén a CE-tanúsítvány testreszabott kiváló minőségű számítógép-alkatrészeinek CNC esztergált alkatrészek fémmarása terén. Az Anebon továbbra is a WIN-WIN forgatókönyvet követi fogyasztóival . Az Anebon szeretettel várja a világ minden tájáról érkező ügyfeleket, akik meglátogatnak és tartós romantikus kapcsolatot létesítenek.

CE tanúsítvány kínai CNC megmunkált alumínium alkatrészek,CNC esztergált alkatrészekés cnc eszterga alkatrészek. Az Anebon gyárában, üzletében és irodájában minden alkalmazott egy közös célért küzd, hogy jobb minőséget és szolgáltatást nyújtson. Az igazi üzlet a win-win helyzet kialakítása. Szeretnénk további támogatást nyújtani ügyfeleinknek. Üdvözlünk minden kedves vásárlót, hogy közölje velünk termékeink és megoldásaink részleteit!

Ha többet szeretne tudni, vagy árajánlatra van szüksége, forduljon bizalommalinfo@anebon.com

Feladás időpontja: 2023.11.29