A rozsdamentes acél népszerű választás hangszerek készítéséhez. A rozsdamentes acél megismerése segíthet a műszerek használóinak abban, hogy ügyesebben válasszák ki és használják a műszereket.

A gyakran SS-ként rövidített rozsdamentes acél ellenáll a levegőnek, gőznek, víznek és más enyhe korrozív anyagoknak. Eközben az acél, amely képes ellenállni az olyan anyagok kémiai korróziójának, mint a sav, lúg, só és más kémiai maratószerek, saválló acélnak nevezik.

A rozsdamentes acél, más néven rozsdamentes saválló acél, ellenáll a levegőnek, gőznek, víznek és enyhén korrozív anyagoknak. Fontos azonban megjegyezni, hogy nem minden rozsdamentes acél ellenáll a kémiai korróziónak. Másrészt a saválló acélt úgy tervezték, hogy ellenálljon a kémiai közegek, például sav, lúg és só hatásainak. A rozsdamentes acél korrózióállóságát az acélon belüli ötvözőelemek határozzák meg.

Közös besorolás

Általában metallográfiai szervezet szerint osztva:

A metallográfiai szervezés területén a normál rozsdamentes acélt általában három csoportba sorolják: ausztenites rozsdamentes acél, ferrites rozsdamentes acél és martenzites rozsdamentes acél. Ezek a csoportosítások képezik az alapot, és onnantól kezdve a kétfázisú acélt, a csapadékban edzett rozsdamentes acélt és az 50%-nál kevesebb vasat tartalmazó erősen ötvözött acélt fejlesztettek ki speciális igények kielégítésére és meghatározott célokat szolgálva.

1, nem mágneses rozsdamentes acél

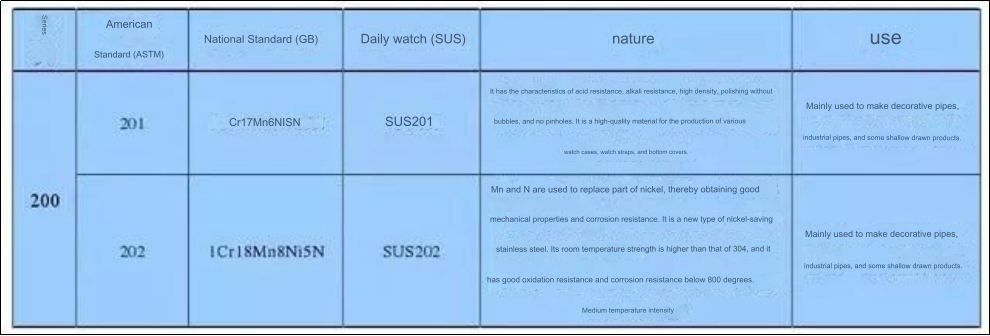

Az ilyen típusú rozsdamentes acél ausztenitesnek nevezett kristályszerkezettel rendelkezik, amelyet főként hideg megmunkálással erősítenek meg. Nem mágneses, de a 200-as és 300-as sorozatszámokat, például a 304-et, az American Iron and Steel Institute általában használja ennek az acélnak az azonosítására.

2, Többnyire vasból készült rozsdamentes acél

Ez a fajta rozsdamentes acél főleg kristályszerkezetből áll, amelyet ferrit dominál (A fázis), amely mágneses. Általában nem edzhető meg hevítéssel, de a hideg megmunkálás enyhe szilárdságnövekedést eredményezhet. Az American Iron and Steel Institute a 430-at és a 446-ot adja meg példaként.

3, szívós rozsdamentes acél

Ennek a rozsdamentes acéltípusnak martenzitesnek nevezett kristályszerkezete van, amely mágneses. Mechanikai tulajdonságai hőkezeléssel megváltoztathatók. Az American Iron and Steel Institute 410-nek, 420-nak és 440-nek nevezi. A martenzit magas hőmérsékleten ausztenites szerkezettel indul ki, és ha megfelelő sebességgel szobahőmérsékletre hűl, martenzitté alakulhat át (azaz megkeményedik).

4, duplex rozsdamentes acél

Az ilyen típusú rozsdamentes acél ausztenites és ferrites szerkezetek keverékével rendelkezik. A szerkezetben a kisebbik fázis aránya általában meghaladja a 15%-ot, így az mágneses és hidegmegmunkálással megerősíthető. A 329 az ilyen típusú rozsdamentes acél jól ismert példája. Az ausztenites rozsdamentes acélhoz képest a duplex acél nagyobb szilárdságot mutat, és jelentősen megnövekszik a szemcseközi korrózióval, a kloridos feszültségkorrózióval és a pontkorrózióval szembeni ellenállása.

5, rozsdamentes acél csapadékkeményedési képességgel

Az ilyen típusú rozsdamentes acél mátrixa ausztenites vagy martenzites, és csapadékos edzéssel edzhető. Az amerikai vas

ésA Steel Institute 600 sorozatszámot rendel ezekhez az acélokhoz, például a 630-at, amely 17-4PH néven is ismert.

Általában az ötvözetek mellett az ausztenites rozsdamentes acél kivételes korrózióállóságot biztosít. Kevésbé korrozív környezetben a ferrites rozsdamentes acél használható, míg enyhén korrozív környezetben, ahol nagy szilárdságra vagy keménységre van szükség, a martenzites rozsdamentes acél és a csapadékedzett rozsdamentes acél a megfelelő választási lehetőség.

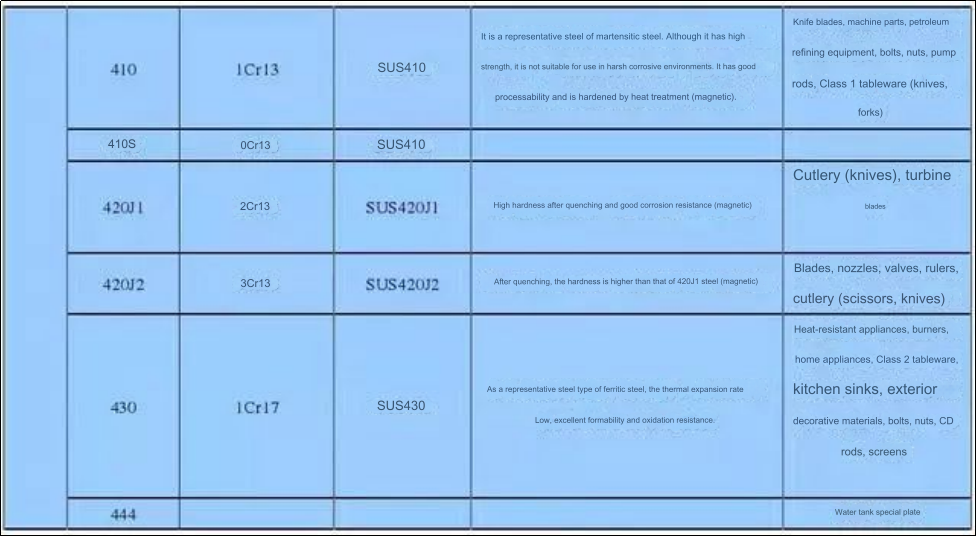

Jellemzők és alkalmazási területek

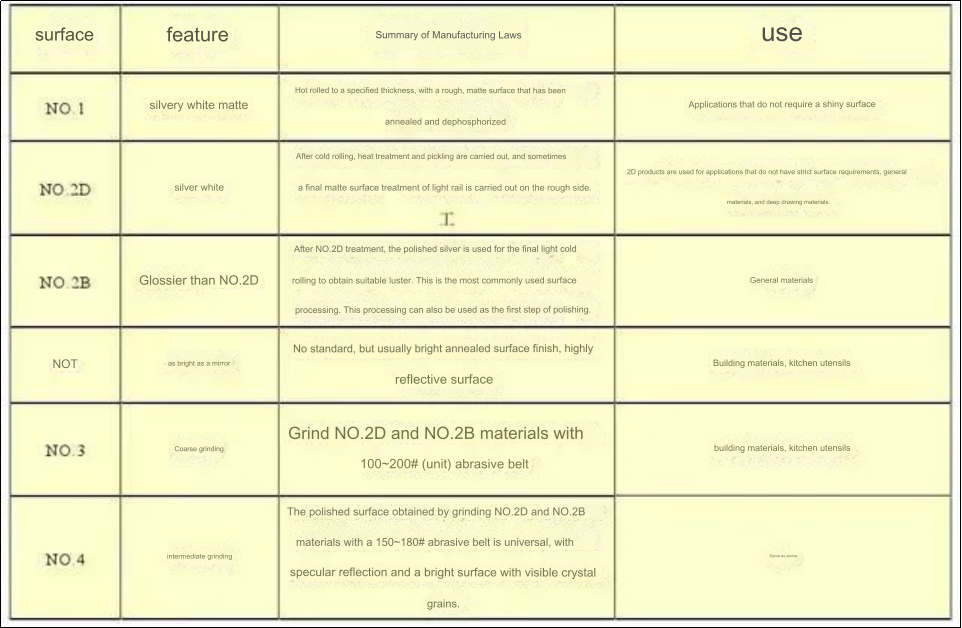

Felületi technológia

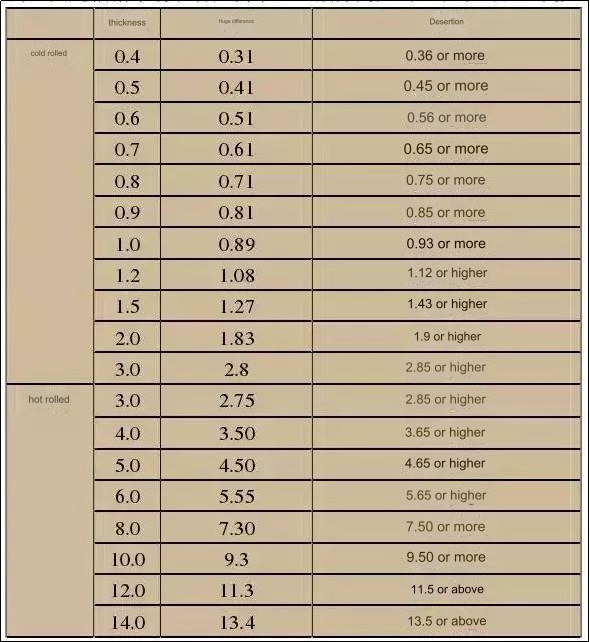

Vastagsági differenciálás

1, mert az acélmalom gépek a hengerlési folyamat, a tekercs hő tűnik enyhe deformáció, ami a vastagsága a hengerelt tábla eltérés, általában vastag mindkét oldalán a vékony. A tábla vastagságának mérésénél az állam előírja, hogy a táblafej középső részét kell mérni.

2, a tűrés oka a piac és a vevői igények szerint van, általában nagy és kis tűrésekre osztva: pl.

Milyen rozsdamentes acélt nem könnyű rozsdásodni?

A rozsdamentes acél korrózióját három fő tényező befolyásolja:

1, az ötvözőelemek tartalma.

Az ötvözőelemek hatása Általában a legalább 10,5% krómot tartalmazó acél ellenáll a rozsdának. Ezenkívül a magasabb króm- és nikkeltartalmú rozsdamentes acél, amely a 8-10% nikkelt és 18-20% krómot tartalmazó 304-es acélban található, fokozott korrózióállóságot mutat, és általában ellenáll a rozsdának tipikus körülmények között.

2. Az olvasztási folyamat hatása a korrózióállóságra

A rozsdamentes acél korrózióállóságát a gyártóüzemekben folyó olvasztási folyamat is befolyásolhatja. A fejlett technológiával és modern berendezésekkel felszerelt, nagyméretű rozsdamentes acélgyárak stabil és megbízható termékminőséget biztosíthatnak az ötvözőelemek pontos szabályozásával, a hatékony szennyeződés-eltávolítással és a tuskó hűtési hőmérsékletének precíz szabályozásával. Ez kiváló belső minőséget és csökkent rozsdaérzékenységet eredményez. Ezzel szemben az elavult berendezésekkel és technológiával rendelkező kisebb acélgyárak nehezen tudják eltávolítani a szennyeződéseket az olvasztás során, ami elkerülhetetlenül termékeik rozsdásodásához vezethet.

3. a külső környezet, az éghajlat száraz és a szellőző környezet nem könnyen rozsdásodik.

A külső környezet állapota, különösen a száraz és jól szellőző klíma nem segíti elő a rozsdaképződést. Ezzel szemben a magas páratartalom, a hosszan tartó esős időjárás vagy a magas pH-értékű környezet rozsdaképződéshez vezethet. Még a 304-es rozsdamentes acél is rozsdásodik, ha kedvezőtlen környezeti feltételeknek van kitéve.

A rozsdamentes acél rozsdafoltot jelent, hogyan kell kezelni?

1. Kémiai módszerek

Használjon kémiai módszereket, például pácoló pasztát vagy permetet, hogy megkönnyítse a rozsdás területek újrapassziválását, és olyan króm-oxid filmet képezzen, amely helyreállítja a korrózióállóságot. A pácolást követően az alapos vízzel történő öblítés elengedhetetlen az összes szennyeződés és savmaradvány eltávolításához. Fejezze be a kezelési folyamatot megfelelő berendezéssel történő újrapolírozással és viasszal történő lezárással. Kisebb lokális rozsdafoltok esetén a rozsda eltávolítására tiszta ronggyal 1:1 arányú benzin és olaj keveréket kell felvinni.

2. Mechanikai módszer

A homokfúvás, üveg- vagy kerámiaszemcsés szemcseszórás, csiszoló, kefélés és polírozás fizikai módszereket jelent a korábbi polírozási vagy csiszolási tevékenységekből származó szennyeződések eltávolítására. A szennyeződés bármilyen formája, különösen az idegen vasrészecskék, korrózióhoz vezethetnek, különösen nedves környezetben. Ezért a felületek fizikai tisztítását száraz körülmények között célszerű elvégezni. Fontos megjegyezni, hogy a fizikai módszerek alkalmazása csak a felületi szennyeződéseket távolítja el, és nem változtatja meg az anyag korrózióállóságát. Ebből kifolyólag a folyamatot célszerű megfelelő berendezéssel történő újrapolírozással és polírozó viasszal történő lezárással befejezni.

A gyakran használt rozsdamentes acél minősége és teljesítménye

Az 1,304-es rozsdamentes acél nagy felhasználású ausztenites rozsdamentes acél, ideális mélyhúzású gyártáshozcnc megmunkálású alkatrészek, savvezetékek, tartályok, szerkezeti részek és különféle műszertestek. Ezenkívül nem mágneses és alacsony hőmérsékletű berendezések és alkatrészek gyártására is alkalmas.

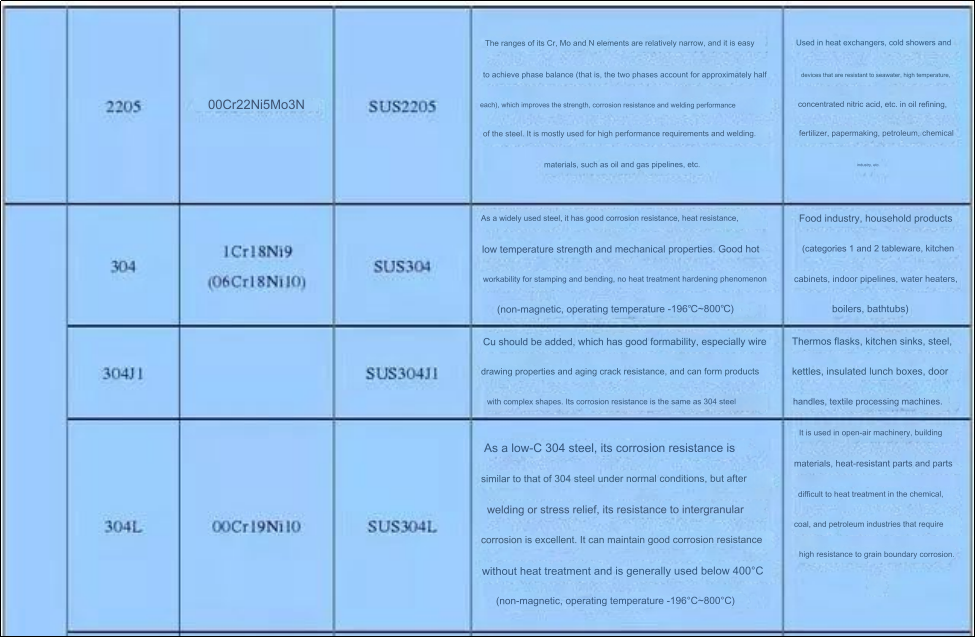

A 2, 304L-es rozsdamentes acélt a 304-es rozsdamentes acél szemcseközi korróziós érzékenységének kezelésére használják a Cr23C6 csapadék miatt bizonyos körülmények között. Ennek az ultraalacsony széntartalmú ausztenites rozsdamentes acélnak az érzékeny állapota jelentősen jobb szemcseközi korrózióállóságot biztosít a 304-es rozsdamentes acélhoz képest. Ezen túlmenően, bár valamivel kisebb szilárdságot mutat, hasonló tulajdonságokkal rendelkezik, mint a 321 rozsdamentes acél, és elsősorban hegesztésre használják. Kiválóan alkalmas különféle műszertestek és korrózióálló berendezések és alkatrészek gyártására, amelyek nem vethetők alá szilárd oldatos kezelésnek.

3, 304H rozsdamentes acél. A 304-es rozsdamentes acél belső ága, szén-tömeghányada 0,04-0,10%, a magas hőmérsékleti teljesítmény jobb, mint a 304-es rozsdamentes acél.

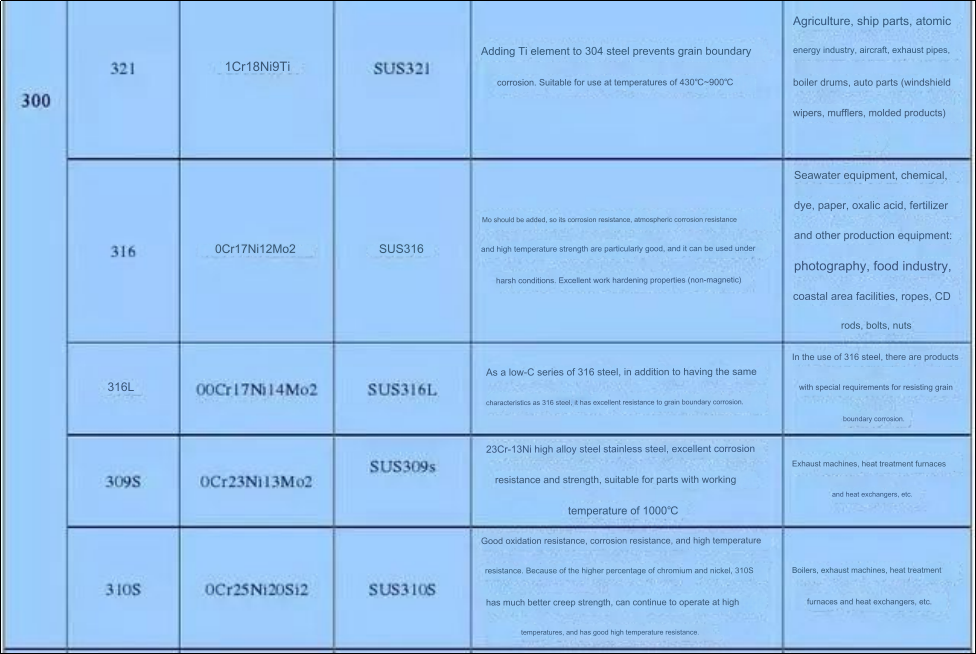

4, 316 rozsdamentes acél. A 10Cr18Ni12 acél alapú molibdén hozzáadása jó ellenállást biztosít a redukáló közeggel és a pontkorrózióval szemben. Tengervízben és más közegekben a korrózióállóság jobb, mint a 304-es rozsdamentes acél, amelyet főleg lyukálló anyagokhoz használnak.

5,316L rozsdamentes acél. Ultra alacsony széntartalmú acél, jól ellenáll az érzékeny szemcseközi korróziónak, alkalmas hegesztett alkatrészek és vastag keresztmetszetű berendezések gyártására, mint például a petrolkémiai berendezések korrózióálló anyagai.

6, 316H rozsdamentes acél. 316 rozsdamentes acél belső ág, szén tömeghányad 0,04%-0,10%, a magas hőmérsékleti teljesítmény jobb, mint a 316 rozsdamentes acél.

7, 317 rozsdamentes acél. A petrolkémiai és szerves savakkal szembeni korrózióálló berendezések gyártásához használt 316 literes rozsdamentes acélnál jobb a kiütés- és kúszásállóság.

A 8, 321 rozsdamentes acél egy ausztenites rozsdamentes acél, titán stabilizálással. A titán hozzáadása a szemcseközi korrózióval szembeni ellenállás fokozását célozza, és magas hőmérsékleten is kedvező mechanikai tulajdonságokat mutat. A legtöbb esetben nem javasolt a használata, kivéve bizonyos esetekben, mint például a magas hőmérséklet vagy a hidrogén által kiváltott korrózió.

A 9, 347 rozsdamentes acél egy ausztenites rozsdamentes acélötvözet, amely nióbiummal van stabilizálva. A nióbium hozzáadása javítja a szemcseközi korrózióval szembeni ellenálló képességét, valamint a savas, lúgos, sós és más durva kémiai környezetben történő korrózióálló képességét. Kiváló hegesztési tulajdonságokkal is rendelkezik, így korrózióálló anyagként és hőálló acélként is használható. Ezt az acélötvözetet túlnyomórészt a hőenergiában és a petrolkémiai iparban használják különféle alkalmazásokhoz, például tartályok, csövek, hőcserélők, aknák és kemencecsövek gyártása során ipari kemencékben, valamint kemencecsövek hőmérőihez.

A 10, 904L rozsdamentes acél egy rendkívül fejlett ausztenites rozsdamentes acél, amelyet az OUTOKUMPU (Finnország) fejlesztett ki, nikkeltartalma 24% és 26% között van, széntartalma pedig kevesebb, mint 0,02%. Kivételes korrózióállósággal büszkélkedhet, és jól teljesít olyan nem oxidáló savakban, mint a kénsav, ecetsav, hangyasav és foszforsav. Ezenkívül robusztus ellenállást mutat a réskorrózióval és a feszültségkorrózióval szemben. Jól használható kénsavval 70 ℃ alatti különböző koncentrációkban, és kiváló korrózióállóságot biztosít ecetsavban és hangyasav és ecetsav vegyes savakban, bármilyen koncentrációban és hőmérsékleten normál nyomáson. Eredetileg az ASMESB-625 szabvány szerint nikkel alapú ötvözetnek minősítették, de mára átsorolták a rozsdamentes acélba. Míg a kínai 015Cr19Ni26Mo5Cu2 acél hasonló a 904L-hez, számos európai műszergyártó 904L-es rozsdamentes acélt használ elsődleges anyagaként.cnc alkatrészek, mint például az E+ H tömegárammérő mérőcső és a Rolex óraház.

11,440C rozsdamentes acél. Martenzites rozsdamentes acél, az edzhető rozsdamentes acél legmagasabb keménysége, rozsdamentes acél, keménysége HRC57. Főleg fúvókák, csapágyak, szeleporsó, ülés, hüvely, szár és így tovább készítésére használják.

A 12, 17-4PH rozsdamentes acél martenzites csapadékkeménységű, 44-es Rockwell-keménységű rozsdamentes acél besorolása. Kivételes szilárdságot, keménységet és korrózióállóságot kínál, bár nem alkalmas 300°C feletti hőmérsékleten történő használatra. Ez az acél jól ellenáll a légköri viszonyoknak, valamint a hígított savaknak vagy sóknak. Korrózióállósága a 304-es és a 430-as rozsdamentes acéléhoz hasonlítható. Ennek az acélnak az alkalmazásai közé tartozik offshore platformok, turbinalapátok, szeleporsók, ülékek, hüvelyek, szelepszárak és egyebek gyártásában való felhasználása.

A professzionális műszerezés területén a hagyományos ausztenites rozsdamentes acél kiválasztását olyan tényezők határozzák meg, mint a sokoldalúság és a költség. A rozsdamentes acél kiválasztásához általában ajánlott sorrend a 304-304L-316-316L-317-321-347-904L. Figyelemre méltó, hogy a 317-et ritkábban használják, a 321-et nem, a 347-et a magas hőmérsékletű korrózióállóság miatt részesítik előnyben, és a 904L az alapértelmezett anyag bizonyos cégek által gyártott egyes alkatrészekhez. A 904L rozsdamentes acél általában nem a tipikus választás a tervezési alkalmazásokban.

A műszer tervezése és kiválasztása során gyakran találkoznak különféle rendszerekkel, sorozatokkal, rozsdamentes acél osztályokkal, a kiválasztást az adott folyamatközeg, a hőmérséklet, a nyomás, a stressz részek, a korrózió, a költségek és egyéb szempontok alapján kell figyelembe venni.

Az Anebon törekvés és a vállalkozás célja, hogy „Mindig kielégítsük ügyfeleink igényeit”. Az Anebon továbbra is kiemelkedő, kiváló minőségű termékeket hoz létre, formál és tervez mind elavult, mind új leendő vásárlóink számára, és mindenki számára előnyös lehetőségeket valósít meg ügyfeleink számára, akárcsak a nagy pontosságú extrudálási profilokat,cnc esztergáló alumínium alkatrészekésalumínium maró alkatrészekaz ügyfelek számára. Az Anebon tárt karokkal kért minden érdeklődő vásárlót, hogy látogassa meg weboldalunkat, vagy lépjen kapcsolatba velünk további információkért.

A gyári testreszabott kínai CNC gép és CNC gravírozógép, az Anebon terméke széles körben elismert és megbízható a felhasználók körében, és képes megfelelni a folyamatosan fejlődő gazdasági és társadalmi igényeknek. Az Anebon szeretettel várja új és régi ügyfeleit az élet minden területéről, hogy kapcsolatba léphessen velünk a jövőbeni üzleti kapcsolatok és a kölcsönös siker érdekében!

Feladás időpontja: 2024. január 23