A HV, HB és HRC mind az anyagvizsgálatoknál használt keménységi mérések. Bontsuk fel őket:

1) HV keménység (Vickers keménység): A HV keménység az anyag benyomódással szembeni ellenállásának mértéke. Meghatározása úgy történik, hogy az anyag felületére ismert terhelést alkalmazunk egy gyémánt behúzással, és megmérjük a keletkező bemélyedés méretét. A HV keménységet a Vickers-keménység (HV) egységeiben fejezik ki, és általában vékony anyagokhoz, bevonatokhoz és kis alkatrészekhez használják.

2) HB keménység (Brinell keménység): A HB keménység az anyag benyomódással szembeni ellenállásának másik mértéke. Ez magában foglalja egy ismert terhelést az anyagra egy edzett acélgolyós bemélyedés segítségével, és megmérjük a keletkező bemélyedés átmérőjét. A HB-keménységet a Brinell-keménység (HB) egységeiben fejezik ki, és gyakran használják nagyobb és terjedelmesebb anyagokhoz, beleértve a fémeket és az ötvözeteket.

3) HRC keménység (Rockwell keménység): A HRC keménység az anyag benyomódással vagy behatolással szembeni ellenállásának mértéke. Különböző skálákat (A, B, C stb.) használ az adott vizsgálati módszer és az alkalmazott behúzó típusa (gyémánt kúp vagy edzett acélgolyó) alapján. A HRC skálát általában fémes anyagok keménységének mérésére használják. A keménységi érték a HRC skálán egy számként jelenik meg, például HRC 50.

Általánosan használt HV-HB-HRC keménységi összehasonlító táblázat:

| Általános vasfém keménységi összehasonlító táblázat (hozzávetőleges szilárdsági átszámítás) | ||||

| Keménységi osztályozás | Szakítószilárdság N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB Hozzávetőleges átalakítási tippek

A keménység nagyobb, mint 20HRC, 1HRC≈10HB,

A keménység kisebb, mint 20HRC, 1HRC≈11,5HB.

Megjegyzések: A forgácsolási megmunkálásnál alapvetően egységesen 1HRC≈10HB konvertálható (a munkadarab anyagának keménysége ingadozási tartományban van)

Fém anyag keménysége

A keménység az anyag azon képességére utal, hogy ellenáll a helyi deformációnak, különösen a képlékeny alakváltozásnak, benyomódásnak vagy karcolásnak. Ez egy index az anyag lágyságának és keménységének mérésére.

A különböző vizsgálati módszerek szerint a keménységet három típusra osztják.

①Karcok keménysége. Főleg a különböző ásványok lágyságának és keménységének összehasonlítására használják. A módszer az, hogy kiválasztunk egy rudat, amelynek egyik vége kemény, a másik vége puha, a vizsgálandó anyagot a rúdon keresztül vezetjük, és a karcolás helyzetének megfelelően meghatározzuk a vizsgálandó anyag keménységét. Minőségi szempontból a kemény tárgyak hosszú, a puha tárgyak pedig rövid karcolásokat okoznak.

②Bemélyedés keménysége. A főként fémanyagokhoz használt módszer az, hogy bizonyos terhelést alkalmazva a meghatározott bemélyedést benyomják a vizsgálandó anyagba, és összehasonlítják a vizsgálandó anyag lágyságát és keménységét a felületen kialakuló helyi képlékeny alakváltozás nagyságával. az anyagot. A behúzás, a terhelés és a terhelés időtartamának különbsége miatt sokféle benyomódási keménység létezik, elsősorban a Brinell-keménység, a Rockwell-keménység, a Vickers-keménység és a mikrokeménység.

③Visszapattanó keménység. A főként fémanyagokhoz használt módszer az, hogy egy speciális kis kalapáccsal szabadon leesnek egy bizonyos magasságból, hogy a vizsgálandó anyag mintájára csapódjanak, és felhasználják a mintában tárolt (majd felszabaduló) alakváltozási energia mennyiségét a vizsgálat során. ütés (a kis kalapács visszahúzásán keresztül) ugrási magasságmérés) az anyag keménységének meghatározására.

A fémanyagok leggyakoribb Brinell-keménysége, Rockwell-keménysége és Vickers-keménysége a benyomódási keménységhez tartozik. A keménységi érték azt jelzi, hogy az anyag felülete mennyire képes ellenállni egy másik tárgy benyomása által okozott képlékeny alakváltozásnak; C) a keménység mérésére, a keménységi érték pedig a fém rugalmas alakváltozási függvényének nagyságát jelenti.

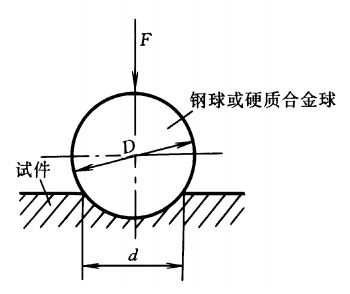

Brinell keménység

Használjon D átmérőjű edzett acélgolyót vagy keményötvözet golyót bemélyedésként, nyomja be a próbadarab felületébe a megfelelő F vizsgálati erővel, majd meghatározott tartási idő elteltével távolítsa el a vizsgálati erőt, hogy bemélyedést kapjon. d átmérőjű. A vizsgálati erőt elosztjuk a bemélyedés felületével, és a kapott érték a Brinell-keménység, a szimbólum pedig HBS vagy HBW.

A HBS és a HBW közötti különbség a behúzás különbsége. A HBS azt jelenti, hogy a behúzó egy edzett acélgolyó, amelyet 450 alatti Brinell-keménységű anyagok mérésére használnak, például lágyacélt, szürkeöntvényt és színesfémeket. A HBW azt jelenti, hogy a bemélyedés keményfém, amelyet 650 alatti Brinell-keménységű anyagok mérésére használnak.

Ugyanazon tesztblokk esetében, amikor a többi vizsgálati körülmény teljesen megegyezik, a két teszt eredménye eltérő, és a HBW-érték gyakran nagyobb, mint a HBS-érték, és nincs követendő mennyiségi szabály.

2003 után országom egyenértékű nemzetközi szabványokat fogadott el, törölte az acélgolyós bemélyedéseket és az összes használt keményfém gömbfejet. Ezért a HBS megszűnt, és a HBW a Brinell keménység szimbólumot jelenti. Sok esetben a Brinell-keménységet csak HB-ben fejezik ki, ami HBW-re vonatkozik. A HBS azonban időről időre még mindig megjelenik az irodalmi lapokban.

A Brinell keménységmérési módszer alkalmas öntöttvasra, színesfém ötvözetekre, különféle lágyított és edzett és edzett acélokra, nem alkalmas minták, ill.cnc eszterga alkatrészekamelyek túl kemények, túl kicsik, túl vékonyak, vagy amelyek nem engednek nagy bemélyedéseket a felületen.

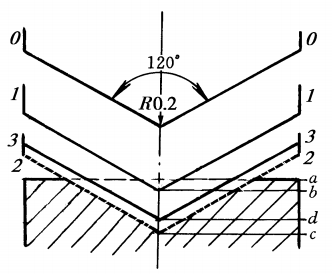

Rockwell keménység

Használjon 120°-os kúpszögű gyémánt kúpot vagy Ø1,588 mm-es és Ø3,176 mm-es edzett acélgolyókat a bemélyedésnek és a vele való együttműködéshez. A kezdeti terhelés 10 kgf, a teljes terhelés pedig 60, 100 vagy 150 kgf (azaz a kezdeti terhelés plusz a fő terhelés). A keménységet a főterhelés eltávolításakor mért bemélyedés és a főterhelés megtartása esetén a bemélyedés mélysége, valamint a teljes terhelés alkalmazása utáni kezdeti terhelés alatti bemélyedés közötti különbséggel fejezzük ki.

A Rockwell keménységi teszt három vizsgálati erőt és három behúzást használ. Ezeknek 9 kombinációja van, amelyek megfelelnek a Rockwell-keménység 9 skálájának. Ennek a 9 vonalzónak az alkalmazása szinte minden általánosan használt fémanyagra kiterjed. Három általánosan használt HRA, HRB és HRC van, amelyek közül a HRC a legszélesebb körben használt.

Gyakran használt Rockwell keménységi teszt specifikációs táblázat:

| Keménység | | | Keménység | |

| | | | | Keményfém, keményfém, |

| | | | | Lágyított, normalizált acél, alumínium ötvözet |

| | | | | edzett acél, edzett és edzett acél, mély |

A HRC skála felhasználási tartománya 20-70HRC. Ha a keménységi érték kisebb, mint 20HRC, mert a kúposalumínium cnc megmunkáló alkatrésztúlságosan megnyomja a behúzót, az érzékenység csökken, és helyette a HRB skálát kell használni; Ha a minta keménysége nagyobb, mint 67 HRC, a behúzófej csúcsára nehezedő nyomás túl nagy, és a gyémánt könnyen megsérül. A behúzó élettartama jelentősen lerövidül, ezért általában a HRA skálát kell helyette használni.

A Rockwell keménységi teszt egyszerű, gyors és kis bemélyedéses, és képes tesztelni a késztermékek, valamint a kemény és vékony munkadarabok felületét. A kis bemélyedés miatt az egyenetlen szerkezetű és keménységű anyagoknál a keménységi érték erősen ingadozik, a pontosság pedig nem olyan nagy, mint a Brinell keménységé. A Rockwell-keménységet acél, színesfémek, keményötvözetek stb. keménységének meghatározására használják.

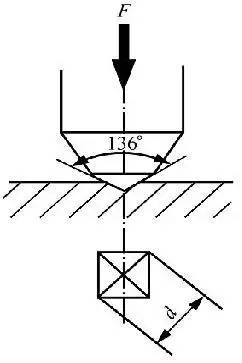

Vickers keménység Vickers keménység

A Vickers-féle keménységmérés elve hasonló a Brinell-keménység méréséhez. Használjon 136°-os szögű gyémánt négyzet alakú piramis behúzót, hogy meghatározott F vizsgálati erővel az anyag felületébe nyomja, és a megadott idő betartása után távolítsa el a teszterőt. A keménységet a négyzet alakú gúla bemélyedésének egységnyi felületére gyakorolt átlagos nyomás fejezi ki. Érték, a jel szimbólum HV.

A Vickers keménységi mérési tartománya nagy, és 10 és 1000 HV közötti keménységű anyagok mérésére is alkalmas. A bemélyedés kicsi, és általában vékonyabb anyagok és felületkeményített rétegek, például karburálás és nitridálás mérésére használják.

Leeb keménység Leeb keménység

Egy bizonyos tömegű volfrám-karbid golyósfejjel ütőtestet használjon a próbadarab felületének ütközéséhez meghatározott erő hatására, majd visszapattanjon. Az anyagok eltérő keménysége miatt az ütközés utáni visszapattanási sebesség is eltérő. Az ütközőeszközre állandó mágnes van felszerelve. Amikor az ütközőtest fel-le mozog, a perifériás tekercs a sebességgel arányos elektromágneses jelet indukál, majd egy elektronikus áramkörön keresztül Leeb-keménységi értékké alakítja. A szimbólum HL-ként van jelölve.

A Leeb keménységmérőhöz nincs szükség munkaasztalra, keménységérzékelője pedig olyan kicsi, mint egy toll, amely közvetlenül kézzel működtethető, és könnyen kimutatható, hogy nagy, nehéz vagy összetett geometriai méretű munkadarabról van szó.

A Leeb keménységének másik előnye, hogy nagyon kevés sérülést okoz a termék felületén, és néha roncsolásmentes vizsgálatként is használható; minden irányban, szűk helyeken és speciális keménységvizsgálatokban egyedülállóalumínium alkatrészek.

Az Anebon ragaszkodik az „Őszinte, szorgalmas, vállalkozó szellemű, innovatív” elvhez, hogy folyamatosan új megoldásokat szerezzen. Az Anebon a kilátásokat, a sikert személyes sikerének tekinti. Hagyja, hogy az Anebon kéz a kézben építsen virágzó jövőt sárgaréz megmunkálású alkatrészekhez és Complex titán cnc alkatrészekhez / bélyegző tartozékokhoz. Az Anebon most átfogó árukínálattal rendelkezik, valamint az eladási ár a mi előnyünk. Üdvözöljük, hogy érdeklődjön az Anebon termékeiről.

Felkapott termékek Kínában CNC megmunkálási alkatrész és precíziós alkatrész, ha ezek közül bármelyik elem érdekli Önt, kérjük, ossza meg velünk. Az Anebon készséggel ad árajánlatot, miután megkapta a részletes specifikációkat. Az Anebon saját K+F mérnökeinkkel rendelkezik, hogy megfeleljenek bármely követelménynek. Az Anebon hamarosan várja megkereséseit, és reméli, hogy a jövőben lesz alkalmam Önnel együtt dolgozni. Üdvözöljük, hogy vessen egy pillantást az Anebon szervezetére.

Feladás időpontja: 2023. május 18