1. Menetvágás

Általában a munkadarabon formázó- vagy köszörűszerszámmal történő megmunkálásra utal, főleg esztergálásra, marásra, menetfúrásra, köszörülésre, köszörülésre, forgószeles vágásra stb. A menet esztergálásakor, marásakor és köszörülésekor a menet átviteli lánca A szerszámgép biztosítja, hogy az esztergaszerszám, marószerszám vagy köszörűkorong pontosan és egyenletesen mozgassa a vezetéket a munkadarab tengelyiránya mentén minden forgásnál munkadarab. Fúráskor vagy menetfúráskor a szerszám (fúró vagy matrica) elfordul a munkadarabhoz képest, és az első kialakított menethorony a szerszámot (vagy munkadarabot) axiális mozgáshoz vezeti.

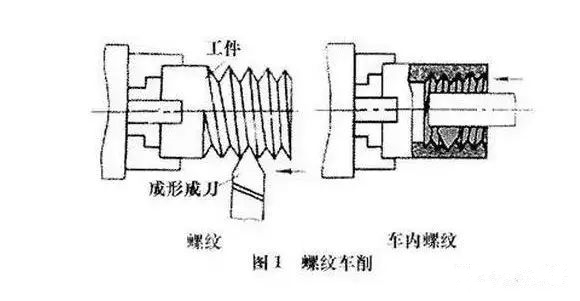

2. Menetesztergálás

Kártolószerszámokkal lehet esztergagépen elfordítani vagy befűzni a menetet (lásd menetfeldolgozó szerszám). A menetesztergálás formázó esztergaszerszámmal egyszerű szerkezete miatt szabványos módszer a menetes munkadarabok egy darabból és kis tételben történő gyártásához; meneteszterga cérnafésülõ szerszámmal nagy gyártási hatékonysággal rendelkezik, de felépítése összetett, ezért csak közepes és nagy tételes gyártásnál alkalmas finom fogazatú rövid menetes munkadarab esztergálására. A trapézmenet esztergálásának osztáspontossága általános esztergagéppel csak 8-9 szintet érhet el (jb2886-81, ugyanez lent); a termelékenység vagy a pontosság jelentősen javítható speciális menetesztergagépen történő menet megmunkálásakor.CNC megmunkáló alkatrész

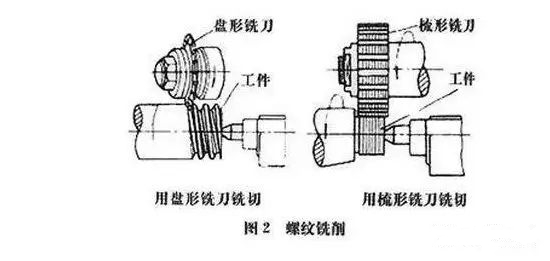

3. Menetmarás

A tárcsás maró vagy fésűs maró a menetmaró gépen történő marásra szolgál. A tárcsás maró elsősorban csavarrudak, csigacsigák és egyéb munkadarabok trapéz alakú külső meneteinek marására szolgál. Kombinált maró maró belső és külső közös menet és kúpmenet. Mivel munkadarabja hosszabb, mint a többélű maróval megmunkálandó menethossz, a munkadarab csak 1,25-1,5 fordulattal, nagy termelékenységgel dolgozható meg. A menetmarás osztáspontossága elérheti a 8-9 fokozatot, a felületi érdesség pedig r5-0,63 μM. Ez a módszer általános precíziós menetes munkadarabok tömeggyártására vagy köszörülés előtti durva megmunkálására alkalmasCNCc marórész

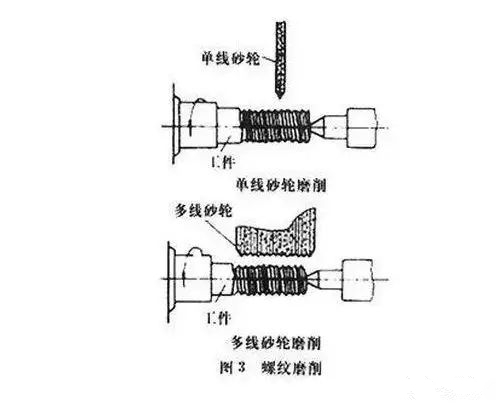

4. Menetcsiszolás

Főleg az edzett munkadarab precíziós menetének megmunkálására szolgál a menetcsiszolón. A köszörűkorong különböző keresztmetszeti formái szerint két típusra osztható: egysoros csiszolókorongra és többsoros csiszolókorongra. Az egysoros köszörűkorong osztáspontossága 5-6 fokozat, a felületi érdesség pedig r1,25-0,08 μm, így kényelmes a csiszolókorong befejezése. Ez a módszer alkalmas precíziós csavarok, menetmérők, csigacsigák, kis mennyiségű menetes munkadarabok és precíziós főzőlap köszörülésére. Kétféle csiszolási módszer létezett: a hosszanti köszörülés és a bevágott köszörülés. A csiszolókorong szélessége a hosszirányú köszörülési módszerrel kisebb, mint a köszörülni kívánt menet hossza, és a menetet a köszörűkorong egyszeri vagy többszöri hosszirányú elmozdulása után lehet a végső méretre csiszolni. A bevágott köszörülési mód csiszolókorongjának szélessége nagyobb, mint a köszörülni kívánt menet hossza. A csiszolókorong sugárirányban belevág a munkadarab felületébe, és a munkadarab körülbelül 1,25 fordulat után csiszolható. A termelékenység magasabb, de a pontosság valamivel alacsonyabb, és a köszörűkorong kötése bonyolultabb. A bevágott köszörülési módszer nagy mennyiségű csap lapátolására és egyes rögzítőszálak csiszolására alkalmas.műanyag rész

5. Menetcsiszolás

Az anya vagy csavar típusú menetfedő szerszám puha anyagokból, például öntöttvasból készül. A megmunkált menetnek a menetemelkedési hibával rendelkező részeit a munkadarabon előre és hátra forgatással köszörüljük a menetemelkedés pontosságának javítása érdekében. Az edzett belső menetet általában köszörüléssel távolítják el a pontosság javítása érdekében.

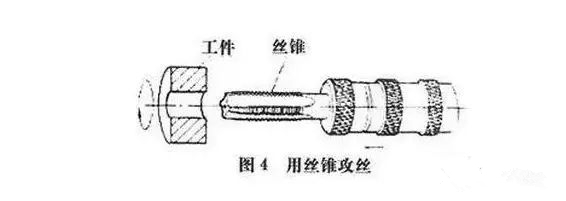

6. Menetfúrás és menetfúrás

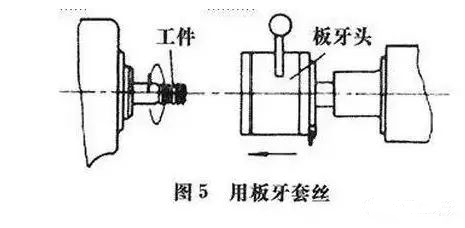

A menetfúrás során meghatározott nyomatékkal kell a menetfúrót a munkadarabon lévő fúrt alsó furatba csavarni a belső menet megmunkálásához.

A menetvágás a rúd (vagy cső) munkadarab külső menetének szerszámmal történő vágását jelenti. A menetfúrás vagy menetvágás megmunkálási pontossága a menetfúró vagy matrica pontosságától függ. Bár a belső és külső menetek feldolgozásának számos módja van, a kis átmérőjű belső menetek csak menetfúrással dolgozhatók meg. A menetfúrás és menetfúrás történhet kézzel vagy esztergagéppel, fúrógéppel, menetfúrógéppel és menetvágó géppel.

7. Menethengerlés

A szerszám alakításának és hengerlésének feldolgozási módszere a munkadarab képlékeny deformációjának előállítása érdekében a menethengerléshez általában a menethengerlő gépen vagy az automatikus nyitó és záró menethengerlő fejjel rögzített automata esztergagépen történik, amely tömeggyártásra alkalmas. szabványos rögzítőelemek és egyéb menetes kötések külső menetmintázata. Általában a gördülőszál külső átmérője nem haladja meg a 25 mm-t, a hossza legfeljebb 100 mm, és a menet pontossága elérheti a 2-es szintet (gb197-63). A felhasznált nyersdarab átmérője nagyjából megegyezik a megmunkálandó menet menetemelkedési átmérőjével. Általában a belső menetet nem lehet hengerléssel megmunkálni. Ennek ellenére a puha munkadarabnál a hidegextrudálásos belső menet hornyos extrudáló menet nélkül is használható (a maximális átmérő elérheti kb. 30 mm-t), és a működési elv hasonló a menetfúráshoz. A belső menet hidegextrudálásához szükséges nyomaték kb. 1-szer nagyobb, mint a menetfúrásé, a megmunkálási pontosság és a felületminőség valamivel magasabb, mint a menetfúrásé.

A menethengerlés előnyei a következők:

① a felületi érdesség kisebb, mint az esztergálás, marás és köszörülés;

② a menet felülete a hengerlés után javíthatja a szilárdságot és a keménységet a hidegen végzett keményedés miatt;

③ az anyagfelhasználási arány magas;

④ a termelékenység megduplázódik a vágási folyamathoz képest, és könnyen megvalósítható az automatizálás;

⑤ a gördülő szerszám élettartama nagyon hosszú. A munkadarab anyagának keménysége azonban nem haladja meg a hrc40-et, a nyersdarab méretének pontosságának nagynak kell lennie, és a hengerlőszerszám pontossága és keménysége is nagy, ezért nehéz a szerszám gyártása. Aszimmetrikus gördülőprofilú menetekhez nem alkalmas.

A különböző hengerlőszerszámok szerint a menethengerlés két típusra osztható: menethengerlés és menethengerlés.

Menethengerlés: két menetprofilú menethengerlő lemez lépcsőzetesen van elrendezve, 1/2 osztásközzel. A statikus lemez rögzítve van, és a mozgó lemez a statikus lemezzel párhuzamosan, oda-vissza egyenes vonalban mozog. Amikor a munkadarab a két lemez közé kerül, a mozgó lemez előremozdul, hogy dörzsölje és nyomja a munkadarabot, így felülete plasztikus deformációt okoz, és menetet képez. Mo Mo Q csoport 373600976

Háromféle hengerlés létezik: radiális, érintőleges, g és fejhengerlés.

① Radiális menethengerlés: egymással párhuzamos tengelyekre két (vagy három) menet alakú menetgördülő kereket szerelnek fel, a munkadarabot a két kerék közötti tartóra helyezik, és a két kerék azonos sebességgel forog ugyanabba az irányba, egy amelyből sugárirányú előtolási mozgást is végez. A gördülő kerék meghajtja a munkadarabot, hogy forogjon, és a felületet sugárirányban extrudálják, hogy menetet képezzenek. Hasonló hengerlési módszer is alkalmazható néhány alacsony pontosságú csavarhoz.

②tangenciális menethengerlés: bolygómenetes hengerlésnek is nevezik. A gördülő szerszám egy forgó központi menetes gördülő kerékből és három rögzített ív alakú menetlemezből áll. A munkadarab a hengerlés során folyamatosan adagolható, így a termelékenység magasabb, mint a menetdörzsölésnél és a radiális hengerlésnél.

③ A menethengerlő fej menethengerlése: az automata esztergagépen történik, és általában a rövid menet megmunkálására használják a munkadarabon. 3-4 gördülő görgő van egyenletesen elosztva a munkadarab körül. Hengerléskor a munkadarab forog, és a hengerfej axiálisan előtolja a munkadarabot a menetből.

Az Anebon Metal Products Limited CNC megmunkálási, présöntési, fémlemez megmunkálási szolgáltatásokat tud nyújtani, kérjük, forduljon hozzánk bizalommal.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Feladás időpontja: 2019.10.04