થ્રેડ એ હેલિક્સ છે જે વર્કપીસમાં બહારથી અથવા અંદરથી કાપવામાં આવે છે અને ઘણા મહત્વપૂર્ણ કાર્યો કરે છે. પ્રથમ, થ્રેડો આંતરિક રીતે થ્રેડેડ ઉત્પાદનને બાહ્ય રીતે થ્રેડેડ ઉત્પાદન સાથે જોડીને યાંત્રિક જોડાણ બનાવે છે. આ જોડાણ સુનિશ્ચિત કરે છે કે વર્કપીસના વિવિધ ભાગો એકબીજા સાથે નિશ્ચિતપણે જોડાયેલા હોઈ શકે છે.

વધુમાં, થ્રેડો ગતિ પ્રસારિત કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. તેઓ રોટરી ગતિને રેખીય ગતિમાં રૂપાંતરિત કરી શકે છે અને ઊલટું. આ ક્ષમતા ખાસ કરીને ઘણી એપ્લિકેશન્સમાં ઉપયોગી છે, જેમ કે મશીનરીમાં કે જેને ચોક્કસ કાર્યો કરવા માટે રેખીય ગતિની જરૂર હોય છે.

વધુમાં, થ્રેડો યાંત્રિક ફાયદા આપે છે. થ્રેડોનો ઉપયોગ કરીને, દરેક બાબતમાં ઉચ્ચ યાંત્રિક પ્રદર્શન પ્રાપ્ત કરી શકાય છે. આમાં ભાર વહન કરવાની ક્ષમતામાં વધારો, ઢીલા પડવા અથવા સ્પંદન માટે ઉન્નત પ્રતિકાર અને સુધારેલ પાવર ટ્રાન્સમિશન કાર્યક્ષમતાનો સમાવેશ થાય છે.

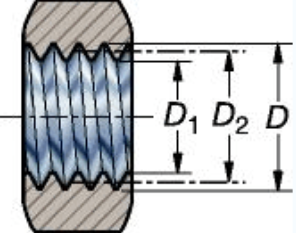

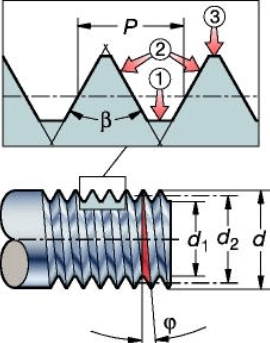

ત્યાં વિવિધ થ્રેડ સ્વરૂપો છે, જેમાંથી દરેક થ્રેડની ભૂમિતિ નક્કી કરે છે. થ્રેડ પ્રોફાઇલનું એક મહત્વનું પાસું વર્કપીસ વ્યાસ છે. આમાં મુખ્ય વ્યાસ (થ્રેડનો સૌથી મોટો વ્યાસ) અને પિચ વ્યાસ (કાલ્પનિક બિંદુ પરનો વ્યાસ જ્યાં થ્રેડની પહોળાઈ શૂન્ય છે)નો સમાવેશ થાય છે. આ માપો એ સુનિશ્ચિત કરવા માટે મહત્વપૂર્ણ છે કે થ્રેડો યોગ્ય રીતે ફિટ છે અને અસરકારક રીતે કાર્ય કરે છે.

થ્રેડનો અસરકારક રીતે ઉપયોગ કરવા માટે થ્રેડની પરિભાષા સમજવી મહત્વપૂર્ણ છે. કેટલાક મુખ્ય શબ્દોમાં સીસું (એક સંપૂર્ણ ક્રાંતિમાં દોરો પ્રવાસ કરે છે તે અક્ષીય અંતર) અને પીચ (સંલગ્ન થ્રેડો પરના અનુરૂપ બિંદુઓ વચ્ચેનું અંતર) નો સમાવેશ થાય છે. સચોટ થ્રેડ ડિઝાઇન અને સુસંગતતા સુનિશ્ચિત કરવા માટે લીડ અને પિચનું ચોક્કસ માપન મહત્વપૂર્ણ છે.

સારાંશમાં, થ્રેડો વિવિધ ઉદ્યોગોમાં ઘણા મહત્વપૂર્ણ કાર્યો કરે છે. તેઓ યાંત્રિક જોડાણોની સુવિધા આપે છે, ગતિ પ્રસારિત કરે છે અને યાંત્રિક ફાયદા પ્રદાન કરે છે. થ્રેડ પ્રોફાઇલ્સ અને સંબંધિત પરિભાષાને સમજવું એ થ્રેડોનો સફળતાપૂર્વક ઉપયોગ કરવા અને શ્રેષ્ઠ કામગીરીની ખાતરી કરવા માટે મહત્વપૂર્ણ છે.

પિચનું રહસ્ય ઉકેલવું: તેનો અર્થ અને ગણતરી પદ્ધતિની શોધખોળ

મેન્યુફેક્ચરિંગ અને મશીનિંગ ક્ષેત્રે થ્રેડ પિચ એ મુખ્ય પરિબળ છે. તેનો અર્થ શું છે તે સમજવું અને તેની યોગ્ય ગણતરી કરવી એ ઉચ્ચ-ગુણવત્તાવાળા મશીનવાળા ભાગો બનાવવા માટે મહત્વપૂર્ણ છે. આ લેખમાં, અમે થ્રેડ પિચની જટિલતાઓ, તેની ભૂમિતિ અને તેને સચોટ રીતે કેવી રીતે નિર્ધારિત કરવી તે વિશે જાણીશું. વધુમાં, અમે Anebon રજૂ કરીશું, જે પ્રોટોટાઇપ CNC મશીનિંગ સેવાઓ અને કસ્ટમ CNC મિલિંગમાં વિશેષતા ધરાવતી કંપની છે, જે CNC મશીનિંગ માટે ઝડપી અને વિશ્વસનીય ઑનલાઇન અવતરણ ઓફર કરે છે.

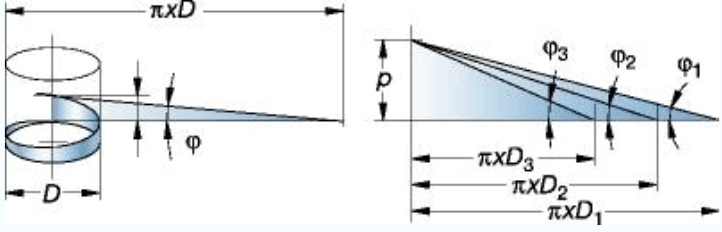

થ્રેડની ભૂમિતિ થ્રેડ પિચ વ્યાસ (ડી, ડી) અને પિચ (પી) પર આધારિત છે: વર્કપીસ પરના થ્રેડ સાથે અક્ષીય અંતર પ્રોફાઇલ પરના એક બિંદુથી અનુરૂપ આગલા બિંદુ સુધી. તેને ત્રિકોણ તરીકે વિચારો જે વર્કપીસની આસપાસ જાય છે. આ ત્રિકોણાકાર માળખું થ્રેડેડ ઘટકોની અસરકારકતા અને કાર્યક્ષમતા નક્કી કરે છે. યોગ્ય ફિટ, શ્રેષ્ઠ લોડ વિતરણ અને મશીનવાળા ભાગોનું કાર્યક્ષમ પ્રદર્શન સુનિશ્ચિત કરવા માટે થ્રેડ પિચની ચોક્કસ ગણતરી મહત્વપૂર્ણ છે.

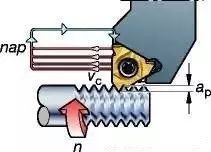

પિચને ચોક્કસ રીતે નિર્ધારિત કરવા માટે, ઉત્પાદક અદ્યતન CNC મશીનિંગ તકનીકનો ઉપયોગ કરે છે. CNC મશીનિંગ, અથવા કોમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ મશીનિંગ, એક ઉત્પાદન પ્રક્રિયા છે જે કોમ્પ્યુટર-નિયંત્રિત મશીન ટૂલ્સનો ઉપયોગ કાચી સામગ્રીમાંથી ચોક્કસ રીતે મશિન ભાગો બનાવવા માટે સામગ્રીને દૂર કરવા માટે કરે છે. CNC મશીનિંગ ઓનલાઈન ક્વોટિંગ એ ઘણી વ્યાવસાયિક કંપનીઓ દ્વારા ઓફર કરવામાં આવતી સેવા છે જે ગ્રાહકોને તેમના કસ્ટમ માટે ઝડપથી અને સરળતાથી ભાવ અંદાજ મેળવવાની મંજૂરી આપે છે.CNC મશીનિંગ ભાગો.

Anebon હાર્ડવેર ઉદ્યોગમાં એક અગ્રણી કંપની છે, જે 2010 માં તેની શરૂઆતથી ગુણવત્તાયુક્ત પ્રોટોટાઇપ CNC મશીનિંગ સેવાઓ અને કસ્ટમ CNC મિલિંગ પ્રદાન કરે છે. વ્યાવસાયિકોની વ્યાવસાયિક ટીમ અને અત્યાધુનિક સાધનો સાથે, Anebon કાર્યક્ષમ, ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનો પ્રદાન કરે છે. . જાપાનથી આયાત કરાયેલ માનક મશીનો. તેમની CNC મિલો અને લેથ્સ તેમજ સરફેસ ગ્રાઇન્ડર તેમને ઉત્કૃષ્ટ ઉત્પાદન ચોકસાઇ અને ગુણવત્તા પહોંચાડવામાં સક્ષમ બનાવે છે. વધુમાં, Anebon ISO 9001:2015 પ્રમાણિત છે, જે ઉચ્ચતમ ઉત્પાદન ધોરણો અને ગ્રાહક સંતોષ જાળવવાની તેમની પ્રતિબદ્ધતા દર્શાવે છે.

પિચની ગણતરી કરતી વખતે, તે સામાન્ય રીતે થ્રેડો પ્રતિ ઇંચ (TPI) અથવા મિલીમીટરમાં દર્શાવવામાં આવે છે. મેટ્રિક થ્રેડો માટે, પિચને બે અડીને આવેલા થ્રેડ ક્રેસ્ટ વચ્ચેના મિલીમીટરમાં અંતર તરીકે નિર્દિષ્ટ કરવામાં આવે છે. તેનાથી વિપરીત, ઇંચ-આધારિત થ્રેડ સિસ્ટમ્સ માટે, TPI એ રેખીય ઇંચ દીઠ થ્રેડો માટે વપરાય છે. થ્રેડેડ ભાગો વચ્ચે સુસંગતતા સુનિશ્ચિત કરવા અને ઢીલાપણું, બરડપણું અથવા અપર્યાપ્ત લોડ વિતરણ જેવી સંભવિત સમસ્યાઓને ટાળવા માટે થ્રેડ પિચને ચોક્કસ રીતે માપવું મહત્વપૂર્ણ છે.

CNC મશીનિંગચોક્કસ પિચ માપન હાંસલ કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. અત્યાધુનિક ટેક્નોલોજી અને ચોકસાઇના સાધનોનો ઉપયોગ કરીને, CNC મશીનવાળા ભાગો સૌથી કડક જરૂરિયાતો અને વિશિષ્ટતાઓને પૂરી કરી શકે છે. અદ્યતન સોફ્ટવેર પ્રોગ્રામ્સ CNC મશીનોને જટિલ થ્રેડ ગણતરીઓ કરવા સક્ષમ બનાવે છે, દરેક અનન્ય એપ્લિકેશન માટે યોગ્ય થ્રેડ પિચ પ્રાપ્ત થાય તેની ખાતરી કરે છે.

સારાંશમાં, પિચની જટિલતાઓને સમજવી અને તેની ચોક્કસ ગણતરી કરવી એ ઉચ્ચ-ગુણવત્તાવાળા મશીનવાળા ભાગો બનાવવા માટે મહત્વપૂર્ણ છે. પ્રોટોટાઇપ CNC મશીનિંગ સેવાઓનો ઉપયોગ કરીને અને કસ્ટમનો ઉપયોગ કરીનેCNC મિલિંગ, ઉત્પાદકો તેમના ઉત્પાદનોમાં અસાધારણ ચોકસાઇ અને ગુણવત્તા પ્રાપ્ત કરી શકે છે. શ્રેષ્ઠતા માટે પ્રતિબદ્ધ અને અત્યાધુનિક સાધનો સાથે, Anebon જેવી કંપનીઓ વિશ્વસનીય, કાર્યક્ષમ CNC મશીનિંગ ઓનલાઈન ક્વોટ સેવાઓ પ્રદાન કરવામાં આગેવાની લે છે. થ્રેડ પિચના ચોક્કસ જ્ઞાન સાથે, ઉત્પાદકો થ્રેડેડ ભાગો બનાવી શકે છે જે પ્રદર્શન અને કાર્યક્ષમતાના ઉચ્ચતમ ધોરણોને પૂર્ણ કરે છે.

1. 60° દાંતના આકારના બાહ્ય થ્રેડના પિચ વ્યાસની ગણતરી અને સહનશીલતા (રાષ્ટ્રીય ધોરણ GB197/196)

a. પિચ વ્યાસ મૂળભૂત કદની ગણતરી

થ્રેડના પિચ વ્યાસનું મૂળભૂત કદ = થ્રેડનો મુખ્ય વ્યાસ - પિચ × ગુણાંક મૂલ્ય.

ફોર્મ્યુલા રજૂઆત: d/DP×0.6495

ઉદાહરણ: બાહ્ય થ્રેડ M8 થ્રેડના પિચ વ્યાસની ગણતરી

8-1.25×0.6495=8-0.8119≈7.188

b સામાન્ય રીતે વપરાયેલ 6h બાહ્ય થ્રેડ પિચ વ્યાસ સહનશીલતા (થ્રેડ પિચ પર આધારિત)

ઉપલી મર્યાદા મૂલ્ય "0″ છે

નીચલી મર્યાદા P0.8-0.095P1.00-0.112P1.25-0.118 છે

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0.17

ઉપલી મર્યાદા ગણતરી સૂત્ર એ મૂળભૂત કદ છે, અને નીચલી મર્યાદા ગણતરી સૂત્ર d2-hes-Td2 એ પિચ વ્યાસ મૂળભૂત કદ-વિચલન-મંજૂર વિચલન છે.

M8 ના 6h ગ્રેડ પિચ વ્યાસનું સહનશીલતા મૂલ્ય: ઉપલી મર્યાદા મૂલ્ય 7.188 નીચલી મર્યાદા મૂલ્ય: 7.188-0.118=7.07.

C. સામાન્ય રીતે વપરાયેલ 6g ગ્રેડ બાહ્ય થ્રેડ પિચ વ્યાસ મૂળભૂત વિચલન: (થ્રેડ પિચ પર આધારિત)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

ઉપલી મર્યાદા ગણતરી સૂત્ર d2-ges એ મૂળભૂત કદ વિચલન છે

નીચી મર્યાદા ગણતરી સૂત્ર d2-ges-Td2 એ મૂળભૂત કદ વિચલન સહિષ્ણુતા છે

ઉદાહરણ તરીકે, M8 નું 6g ગ્રેડ પિચ વ્યાસ સહનશીલતા મૂલ્ય: ઉપલી મર્યાદા મૂલ્ય 7.188-0.028=7.16 નીચી મર્યાદા મૂલ્ય: 7.188-0.028-0.118=7.042.

નોંધ:

①ઉપરોક્ત થ્રેડ સહિષ્ણુતા બરછટ થ્રેડો પર આધારિત છે, અને દંડ થ્રેડોની થ્રેડ સહિષ્ણુતા પણ તે મુજબ બદલાય છે, પરંતુ સહિષ્ણુતા માત્ર વિસ્તૃત થાય છે, તેથી નિયંત્રણ પ્રમાણભૂત મર્યાદા કરતાં વધી જશે નહીં, તેથી તે કોષ્ટકમાં ચિહ્નિત થયેલ નથી. ટોચ બહાર આવી.

②વાસ્તવિક ઉત્પાદનમાં, ડિઝાઇન દ્વારા જરૂરી ચોકસાઇ અને થ્રેડ પ્રોસેસિંગ સાધનોના એક્સટ્રુઝન ફોર્સ અનુસાર, થ્રેડેડ પોલિશ્ડ સળિયાનો વ્યાસ ડિઝાઇન કરેલા થ્રેડ વ્યાસની તુલનામાં 0.04-0.08 વધે છે, જે થ્રેડેડ પોલિશ્ડનો વ્યાસ છે. લાકડી ઉદાહરણ તરીકે, અમારી કંપનીના M8 બાહ્ય થ્રેડ 6g થ્રેડ પોલિશ્ડ સળિયાનો વ્યાસ 7.08-7.13 છે, જે આ શ્રેણીની અંદર છે.

③ઉત્પાદન પ્રક્રિયાની જરૂરિયાતોને ધ્યાનમાં લેતા, વાસ્તવિક ઉત્પાદનમાં ગરમીની સારવાર અને સપાટીની સારવાર વિના બાહ્ય થ્રેડના પિચ વ્યાસની નીચી નિયંત્રણ મર્યાદા શક્ય તેટલી 6h સ્તરે રાખવી જોઈએ.

2. 60° આંતરિક થ્રેડ (GB197/196) ના પિચ વ્યાસની ગણતરી અને સહનશીલતા

a.6H સ્તર થ્રેડ પિચ વ્યાસ સહનશીલતા (થ્રેડ પિચ પર આધારિત)

ઉચ્ચ મર્યાદા:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

નીચલી મર્યાદા મૂલ્ય “0″ છે,

ઉપલી મર્યાદા ગણતરી સૂત્ર 2+TD2 એ મૂળભૂત કદ + સહિષ્ણુતા છે.

ઉદાહરણ તરીકે, M8-6H આંતરિક થ્રેડનો પિચ વ્યાસ છે: 7.188+0.160=7.348 ઉપલી મર્યાદા: 7.188 એ નીચલી મર્યાદા છે.

b આંતરિક થ્રેડના પિચ વ્યાસની ગણતરી માટેનું સૂત્ર બાહ્ય થ્રેડ જેટલું જ છે

એટલે કે, D2=DP×0.6495, એટલે કે, આંતરિક થ્રેડનો પિચ વ્યાસ પિચ વ્યાસ × ગુણાંક મૂલ્ય જેટલો છે.

c.6G વર્ગ થ્રેડ પિચ વ્યાસ મૂળભૂત વિચલન E1 (થ્રેડ પિચ પર આધારિત)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

ઉદાહરણ: M86G આંતરિક થ્રેડના પિચ વ્યાસની ઉપલી મર્યાદા: 7.188+0.026+0.16=7.374

નીચલી મર્યાદા: 7.188+0.026=7.214

ઉપલી મર્યાદા સૂત્ર 2+GE1+TD2 એ પિચ વ્યાસ+વિચલન+સહિષ્ણુતાનું મૂળભૂત કદ છે

નીચી મર્યાદા મૂલ્ય સૂત્ર 2+GE1 પિચ વ્યાસ કદ+વિચલન છે

3. બાહ્ય થ્રેડના મુખ્ય વ્યાસની ગણતરી અને સહનશીલતા (GB197/196)

a. બાહ્ય થ્રેડના 6h મુખ્ય વ્યાસની ઉપલી મર્યાદા

એટલે કે, થ્રેડ વ્યાસ મૂલ્ય ઉદાહરણ M8 φ8.00 છે, અને ઉપલી મર્યાદા સહનશીલતા “0″ છે.

b બાહ્ય થ્રેડ 6h વર્ગના મુખ્ય વ્યાસની નીચલી મર્યાદાની સહનશીલતા (થ્રેડ પિચ પર આધારિત)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

મુખ્ય વ્યાસની નીચી મર્યાદા માટે ગણતરી સૂત્ર: d-Td એ થ્રેડના મુખ્ય વ્યાસનું મૂળભૂત પરિમાણ-સહિષ્ણુતા છે.

ઉદાહરણ: M8 બાહ્ય થ્રેડ 6h મોટા વ્યાસનું કદ: ઉપલી મર્યાદા φ8 છે, નીચલી મર્યાદા φ8-0.212=φ7.788 છે

c. બાહ્ય થ્રેડના મુખ્ય વ્યાસ 6g ની ગણતરી અને સહનશીલતા

6g બાહ્ય થ્રેડ સંદર્ભ વિચલન (થ્રેડ પિચ પર આધારિત)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

ઉચ્ચ મર્યાદા ગણતરી સૂત્ર d-ges એ થ્રેડ મુખ્ય વ્યાસ-સંદર્ભ વિચલનનું મૂળભૂત પરિમાણ છે

નીચલી મર્યાદા ગણતરી સૂત્ર d-ges-Td એ થ્રેડ મુખ્ય વ્યાસ-બેઝલાઇન વિચલન-સહિષ્ણુતાનું મૂળભૂત પરિમાણ છે

ઉદાહરણ: M8 બાહ્ય થ્રેડ 6g વર્ગ મુખ્ય વ્યાસ ઉપલી મર્યાદા φ8-0.028=φ7.972.

નીચલી મર્યાદા φ8-0.028-0.212=φ7.76

નોંધ: ① થ્રેડનો મુખ્ય વ્યાસ થ્રેડ પોલિશ્ડ સળિયાના વ્યાસ અને થ્રેડ રોલિંગ પ્લેટ/રોલર ટૂથ પ્રોફાઇલના વસ્ત્રોની ડિગ્રી દ્વારા નક્કી કરવામાં આવે છે, અને તેનું મૂલ્ય થ્રેડના ઉપલા અને મધ્યમ વ્યાસના વિપરિત પ્રમાણસર છે. સમાન ખાલી અને થ્રેડીંગ ટૂલના આધારે, મધ્યમ વ્યાસ જેટલો નાનો છે, તેટલો મોટો મુખ્ય વ્યાસ અને તેનાથી વિપરીત, મધ્યમ વ્યાસ જેટલો મોટો છે, તેટલો મોટો વ્યાસ ઓછો છે.

② એવા ભાગો માટે કે જેને હીટ ટ્રીટમેન્ટ અને સપાટીની સારવારની જરૂર હોય, પ્રોસેસિંગ ટેક્નોલોજી અને વાસ્તવિક ઉત્પાદન વચ્ચેના સંબંધને ધ્યાનમાં લેતા, થ્રેડનો મુખ્ય વ્યાસ વર્ગ 6h વત્તા 0.04mm અથવા વધુની નીચી મર્યાદા પર નિયંત્રિત હોવો જોઈએ. ઉદાહરણ તરીકે, M8 બાહ્ય થ્રેડ માટે, રબિંગ (રોલિંગ) થ્રેડનો મુખ્ય વ્યાસ 7.83 થી ઉપર અને 7.95 થી નીચે હોવાની ખાતરી આપવી જોઈએ.

4. આંતરિક થ્રેડના નાના વ્યાસની ગણતરી અને સહનશીલતા

એ. આંતરિક થ્રેડના નાના વ્યાસના મૂળભૂત કદની ગણતરી (D1)

નાના વ્યાસના થ્રેડનું મૂળભૂત કદ = આંતરિક થ્રેડનું મૂળભૂત કદ – પિચ × ગુણાંક

ઉદાહરણ: આંતરિક થ્રેડ M8 ના નાના વ્યાસનું મૂળભૂત કદ 8-1.25×1.0825=6.646875≈6.647 છે

b આંતરિક થ્રેડ 6H નાના વ્યાસ સહિષ્ણુતા (થ્રેડ પિચ પર આધારિત) અને નાના વ્યાસ મૂલ્યની ગણતરી

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

આંતરિક થ્રેડ 6H વર્ગનું નીચલી મર્યાદા વિચલન સૂત્ર D1+HE1 એ આંતરિક થ્રેડ નાના વ્યાસ + વિચલનનું મૂળભૂત કદ છે.

નોંધ: પૂર્વગ્રહ મૂલ્ય 6H સ્તર પર "0″ છે

આંતરિક થ્રેડ=D1+HE1+TD1 ની 6H સ્તરની ઉપલી મર્યાદા માટે ગણતરી સૂત્ર, એટલે કે, આંતરિક થ્રેડ + વિચલન + સહનશીલતાના નાના વ્યાસનું મૂળભૂત કદ.

ઉદાહરણ: 6H ગ્રેડ M8 આંતરિક થ્રેડના નાના વ્યાસની ઉપલી મર્યાદા 6.647+0=6.647 છે

6H ગ્રેડ M8 આંતરિક થ્રેડના નાના વ્યાસની નીચલી મર્યાદા 6.647+0+0.265=6.912 છે

c. આંતરિક થ્રેડ 6G (પીચ પર આધારિત) ના નાના વ્યાસના મૂળભૂત વિચલનની ગણતરી અને નાના વ્યાસના મૂલ્યની ગણતરી

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

આંતરિક થ્રેડ 6G = D1 + GE1 ના નાના વ્યાસની નીચી મર્યાદા માટે ગણતરી સૂત્ર એ આંતરિક થ્રેડ + વિચલનનું મૂળભૂત કદ છે.

ઉદાહરણ: 6G ગ્રેડ M8 આંતરિક થ્રેડના નાના વ્યાસની નીચલી મર્યાદા 6.647+0.028=6.675 છે

6G ગ્રેડ M8 આંતરિક થ્રેડના નાના વ્યાસના ઉપલા મર્યાદા મૂલ્ય માટે સૂત્ર D1+GE1+TD1 એ આંતરિક થ્રેડ + વિચલન + સહિષ્ણુતાનું મૂળભૂત કદ છે.

ઉદાહરણ: 6G ગ્રેડ M8 આંતરિક થ્રેડના નાના વ્યાસની ઉપલી મર્યાદા 6.647+0.028+0.265=6.94 છે

નોંધ:

① આંતરિક થ્રેડની દાંતની ઊંચાઈ સીધી આંતરિક થ્રેડના બેરિંગ મોમેન્ટ સાથે સંબંધિત છે, તેથી ખાલી જગ્યા શક્ય હોય ત્યાં સુધી 6H વર્ગની ઉપરની મર્યાદાની અંદર હોવી જોઈએ.

②આંતરિક થ્રેડ મશિનિંગ દરમિયાન, આંતરિક થ્રેડનો વ્યાસ જેટલો નાનો હશે, પ્રોસેસિંગ ટૂલ—ટેપની કાર્યક્ષમતા ઓછી હશે. ઉપયોગના દૃષ્ટિકોણથી, નાનો વ્યાસ જેટલો નાનો, તેટલો સારો, પરંતુ વ્યાપક વિચારણા, નાના વ્યાસનો ઉપયોગ સામાન્ય રીતે મધ્યમ મર્યાદા અને ઉપલી મર્યાદા વચ્ચે થાય છે, જો તે કાસ્ટ આયર્ન અથવા એલ્યુમિનિયમ હોય, તો તેનો ઉપયોગ બંને વચ્ચે થવો જોઈએ. નીચી મર્યાદા અને નાના વ્યાસની મધ્યમ મર્યાદા.

③જ્યારે આંતરિક થ્રેડનો નાનો વ્યાસ 6G હોય, ત્યારે તેને 6H તરીકે સાકાર કરી શકાય છે. ચોકસાઈ સ્તર મુખ્યત્વે થ્રેડના પિચ વ્યાસના કોટિંગને ધ્યાનમાં લે છે. તેથી, થ્રેડ પ્રોસેસિંગ દરમિયાન માત્ર નળના પિચ વ્યાસને ધ્યાનમાં લેવામાં આવે છે, અને નાના વ્યાસને ધ્યાનમાં લેવામાં આવતો નથી. પ્રકાશ છિદ્રનો વ્યાસ.

5. વિભાજન હેડ સિંગલ ડિવિડિંગ પદ્ધતિનું ગણતરી સૂત્ર

સિંગલ ડિવિઝન ગણતરી ફોર્મ્યુલા: n=40/Z

n: વર્તુળોની સંખ્યા કે જેને વિભાજક વડા ફેરવવા જોઈએ

ઝેડ: વર્કપીસનો સમાન ભાગ

40: નિશ્ચિત ઇન્ડેક્સીંગ હેડ નંબર

ઉદાહરણ: ષટ્કોણ મિલિંગ માટે ગણતરી

ફોર્મ્યુલામાં અવેજી: n=40/6

ગણતરી: ① અપૂર્ણાંકોને સરળ બનાવો: સૌથી નાનો ભાજક 2 શોધો અને વડે ભાગ કરો, એટલે કે 20/3 મેળવવા માટે એક જ સમયે અંશ અને છેદને 2 વડે ભાગો. સ્કોર ઘટાડતી વખતે, તેનું સમાન વિભાજન સમાન રહે છે.

② અપૂર્ણાંકની ગણતરી: આ બિંદુએ, તે અંશ અને છેદના મૂલ્યો પર આધાર રાખે છે; જો અંશ અને છેદ મોટા હોય, તો ગણતરી કરવામાં આવે છે.

20÷3=6(2/3) એ n મૂલ્ય છે, એટલે કે, વિભાજક હેડ 6(2/3) વર્તુળો તરફ વળવું જોઈએ. આ સમયે, અપૂર્ણાંક અપૂર્ણાંક બની ગયો છે; દશાંશ 6 નો પૂર્ણાંક ભાગ છે વિભાગના વડાએ 6 પૂર્ણ વર્તુળો ફેરવવા જોઈએ. અપૂર્ણાંક સાથેનો અપૂર્ણાંક 2/3 વર્તુળનો માત્ર 2/3 હોઈ શકે છે અને આ બિંદુએ તેની પુનઃ ગણતરી કરવી આવશ્યક છે.

③ઇન્ડેક્સિંગ પ્લેટની પસંદગી અને ગણતરી: એક કરતાં ઓછા વર્તુળની ગણતરી ઇન્ડેક્સિંગ હેડની ઇન્ડેક્સિંગ પ્લેટની મદદથી સાકાર થવી જોઈએ. ગણતરીમાં પ્રથમ પગલું એ એકસાથે અપૂર્ણાંકને 2/3 દ્વારા વિસ્તૃત કરવાનું છે. ઉદાહરણ તરીકે: જો સ્કોર એક જ સમયે 14 વખત વિસ્તૃત થાય, તો તે 28/42 છે; જો તે એક જ સમયે 10 વખત વિસ્તૃત થાય છે, તો સ્કોર 20/30 છે; જો તે એક જ સમયે 13 વખત મેગ્નિફાઇડ થાય, તો સ્કોર 26/39 છે...મોટો સ્કેલ ડાયલ મુજબ હોવો જોઈએ તેના પર છિદ્રોની સંખ્યા પસંદ કરો.

આ બિંદુએ ધ્યાન આપવું જોઈએ:

①પસંદ કરેલ અનુક્રમણિકા પ્લેટના છિદ્રોની સંખ્યા 3 છેદ વડે વિભાજ્ય હોવી જોઈએ. ઉદાહરણ તરીકે, ઉપરના ઉદાહરણમાં, 42 છિદ્રો 3 ના 14 ગુણ્યા છે, 30 છિદ્રો 3 ના 10 ગુણ્યા છે, અને 39 છિદ્રો 3 ના 13 ગુણ્યા છે. .

②અપૂર્ણાંકનું વિસ્તરણ એવું હોવું જોઈએ કે અંશ અને છેદ એક જ સમયે વિસ્તરેલ હોય અને સમાન ભાગાકાર યથાવત રહે, ઉદાહરણ તરીકે

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 છેદ 42 એ અનુક્રમણિકા માટે ઇન્ડેક્સ નંબરના 42 છિદ્રોનો ઉપયોગ કરવાનો છે; અંશ 28 ઉપલા વ્હીલના પોઝીશનીંગ હોલ પર આગળ વધે છે, અને પછી 28 હોલ પર વળે છે, એટલે કે, 29 હોલ એ વર્તમાન વ્હીલનું પોઝીશનીંગ હોલ છે, 20/30 એ 10 હોલ છે જે ફરતી જગ્યાએ આગળ વધે છે. 30-હોલ ઇન્ડેક્સ પ્લેટ, અને 11મો હોલ બરાબર આ વ્હીલનું પોઝિશનિંગ હોલ છે. 26/39 એ 39-હોલ ઇન્ડેક્સ પ્લેટ પર આ વ્હીલનું પોઝિશનિંગ હોલ છે, અને 27મા છિદ્રોના 26 છિદ્રો આગળ ફેરવવામાં આવે છે.

ષટ્કોણ (છઠ્ઠો) મિલિંગ કરતી વખતે, 42 છિદ્રો, 30 છિદ્રો, અને 3 વડે વિભાજ્ય થઈ શકે તેવા 39 છિદ્રો ભીંગડા તરીકે ઉપયોગમાં લેવાય છે: ઓપરેશન હેન્ડલને 6 વખત ફેરવવાનું છે, અને પછી પોઝિશનિંગ હોલ પર આગળ વધવું. અનુક્રમે અપર વ્હીલ બનો. 28+1/10+1/26+ ફરી વળો! ઉપલા 29/11/27 હોલના છિદ્રનો ઉપયોગ વ્હીલના પોઝીશનીંગ હોલ તરીકે થાય છે.

ઉદાહરણ 2: 15-ટૂથ ગિયરને મિલિંગ કરવા માટેની ગણતરી.

ફોર્મ્યુલામાં અવેજી: n=40/15

n=2(2/3)ની ગણતરી કરો

તે 2 સંપૂર્ણ વર્તુળો ફેરવવાનું છે, અને પછી 3 વડે વિભાજ્ય હોઈ શકે તેવા અનુક્રમણિકા છિદ્રો પસંદ કરો, જેમ કે 24, 30, 39, 42.51. આ વ્હીલ માટે પોઝિશનિંગ હોલ તરીકે 1 હોલ, એટલે કે 17, 21, 27, 29, 35, 37, 39, 45 હોલ ઉમેરો.

ઉદાહરણ 3: 82 દાંત પીસવા માટે અનુક્રમણિકાની ગણતરી.

ફોર્મ્યુલામાં અવેજી: n=40/82

n=20/41 ની ગણતરી કરો

એટલે કે: જ્યાં સુધી 41 છિદ્રોવાળી ઇન્ડેક્સ પ્લેટ પસંદ કરવામાં આવે ત્યાં સુધી, ઉપલા વ્હીલના પોઝિશનિંગ હોલ પર 20+1 ફેરવો, એટલે કે, વર્તમાન વ્હીલના પોઝિશનિંગ હોલ તરીકે 21 છિદ્રોનો ઉપયોગ થાય છે.

ઉદાહરણ 4: 51 દાંત પીસવા માટે અનુક્રમણિકાની ગણતરી

ફોર્મ્યુલા n=40/51 ને બદલીને, કારણ કે આ સમયે સ્કોરની ગણતરી કરી શકાતી નથી, તમે ફક્ત છિદ્રને સીધું જ પસંદ કરી શકો છો, એટલે કે, 51 છિદ્રોવાળી ઇન્ડેક્સ પ્લેટ પસંદ કરો અને પછી પોઝિશનિંગ પર 51+1 ઉપલા વ્હીલને ફેરવો. છિદ્ર, એટલે કે, 52 છિદ્રો, વર્તમાન ચક્ર તરીકે. પોઝીશનીંગ હોલ્સ એટલે કે.

ઉદાહરણ 5: 100 દાંત પીસવા માટે અનુક્રમણિકાની ગણતરી.

ફોર્મ્યુલા n=40/100 માં અવેજી કરો

n=4/10=12/30 ની ગણતરી કરો

સમયસર 30-હોલ ઇન્ડેક્સ પ્લેટ પસંદ કરો, અને પછી વર્તમાન વ્હીલ પોઝિશનિંગ હોલ તરીકે ઉપલા વ્હીલ પોઝિશનિંગ હોલ પર 12+1 અથવા 13 છિદ્રો મૂકો.

જો તમામ ઇન્ડેક્સીંગ ડિસ્ક ગણતરી માટે જરૂરી છિદ્રોની સંખ્યા સુધી પહોંચતી નથી, તો ગણતરી માટે સંયોજન અનુક્રમણિકા પદ્ધતિનો ઉપયોગ થવો જોઈએ, જે આ ગણતરી પદ્ધતિમાં શામેલ નથી. વાસ્તવિક ઉત્પાદનમાં, ગિયર હોબિંગનો સામાન્ય રીતે ઉપયોગ થાય છે, કારણ કે સંયોજન અનુક્રમણિકા ગણતરી પછી વાસ્તવિક કામગીરી અત્યંત અસુવિધાજનક છે.

6. વર્તુળમાં અંકિત ષટ્કોણ માટે ગણતરી સૂત્ર

① વર્તુળ D ના ષટ્કોણ (S સપાટી) ની વિરુદ્ધ બાજુ શોધો

S=0.866D વ્યાસ × 0.866 (ગુણાંક) છે

② ષટ્કોણ (S સપાટી) ની વિરુદ્ધ બાજુથી વર્તુળના વ્યાસ (D) ની ગણતરી કરો

D=1.1547S વિરુદ્ધ બાજુ×1.1547 (ગુણાંક)

7. કોલ્ડ હેડિંગ પ્રક્રિયામાં ષટ્કોણની વિરુદ્ધ બાજુ અને ત્રાંસા રેખાનું ગણતરી સૂત્ર

① બાહ્ય ષટ્કોણની વિરુદ્ધ બાજુ (S) નો વિરોધી કોણ e શોધો

e=1.13s વિરુદ્ધ બાજુ×1.13

② આંતરિક ષટ્કોણની વિરુદ્ધ બાજુ (ઓ) માંથી વિરોધી કોણ (e) શોધો

e=1.14s વિરુદ્ધ બાજુ×1.14 (ગુણાંક)

③ બાહ્ય ષટ્કોણની વિરુદ્ધ બાજુઓ (ઓ)માંથી વિકર્ણ હેડ (D) ના સામગ્રી વ્યાસ મેળવો

વર્તુળના વ્યાસ (D)ની ગણતરી ષટ્કોણ (6 માં બીજા સૂત્ર) ની વિરુદ્ધ બાજુ (ઓ પ્લેન) અનુસાર થવી જોઈએ, અને ઑફસેટ કેન્દ્ર મૂલ્ય યોગ્ય રીતે વધારવું જોઈએ, એટલે કે, D≥1.1547s. કેન્દ્ર તરફથી ઓફસેટની રકમ માત્ર અંદાજિત કરી શકાય છે.

8. વર્તુળમાં અંકિત ચોરસનું ગણતરી સૂત્ર

① ચોરસ (S સપાટી) ની વિરુદ્ધ બાજુ શોધવા માટે વર્તુળ (D) દોરો

S=0.7071D વ્યાસ × 0.7071 છે

② ચોરસ (S સપાટી) ની વિરુદ્ધ બાજુથી વર્તુળ (D) શોધો

D=1.414S વિરુદ્ધ બાજુ×1.414

9. કોલ્ડ હેડિંગ પ્રક્રિયામાં ચોરસ વિરુદ્ધ બાજુઓ અને વિરોધી ખૂણાઓ માટે ગણતરીના સૂત્રો

① બાહ્ય ચોરસની વિરુદ્ધ બાજુ (S) માંથી વિરોધી કોણ (e) શોધો

e=1.4s એ વિરુદ્ધ બાજુ (s)×1.4 પરિમાણ છે

② આંતરિક ચોરસની વિરુદ્ધ બાજુ (ઓ) નો વિરોધી કોણ (e) શોધો

e=1.45s એ વિરુદ્ધ બાજુ (s)×1.45 ગુણાંક છે

10. ષટ્કોણ વોલ્યુમ ગણતરી સૂત્ર

s20.866×H/m/k એટલે વિરુદ્ધ બાજુ × વિરુદ્ધ બાજુ × 0.866 × ઊંચાઈ અથવા જાડાઈ.

11. કાપેલા (શંકુ) વોલ્યુમ માટે ગણતરી સૂત્ર

0.262H (D2+d2+D×d) એ 0.262×ઊંચાઈ×(મોટા માથાનો વ્યાસ×મોટા માથાનો વ્યાસ+નાના માથાનો વ્યાસ×નાના માથાનો વ્યાસ+મોટા માથાનો વ્યાસ×નાનો માથાનો વ્યાસ) છે.

12. ગોળાના જથ્થા માટે ગણતરી સૂત્ર (જેમ કે અર્ધવર્તુળાકાર હેડ)

3.1416h2(Rh/3) એ 3.1416×height×height×(ત્રિજ્યા-height÷3) છે.

13. આંતરિક થ્રેડ ટેપ્સના મશીનિંગ પરિમાણો માટે ગણતરી સૂત્ર

1. નળના મુખ્ય વ્યાસ D0 ની ગણતરી

D0=D+(0.866025P/8)×(0.5~1.3) એ ટેપ મોટા વ્યાસના થ્રેડનું મૂળભૂત કદ + 0.866025 પિચ÷8×0.5~1.3 છે.

નોંધ: 0.5~1.3 ની પસંદગી પિચના કદ અનુસાર નક્કી થવી જોઈએ. પિચ મૂલ્ય જેટલું મોટું છે, તેટલા નાના ગુણાંકનો ઉપયોગ થવો જોઈએ. તેનાથી વિપરિત, પિચ મૂલ્ય જેટલું નાનું હશે, અનુરૂપ ગુણાંક જેટલો મોટો હોવો જોઈએ.

2. ટેપ પિચ વ્યાસની ગણતરી (D2)

D2=(3×0.866025P)/8, એટલે કે, ટેપ વ્યાસ=3×0.866025×pitch÷8

3. નળના વ્યાસની ગણતરી (D1)

D1=(5×0.866025P)/8 નળનો વ્યાસ છે=5×0.866025×pitch÷8

ચૌદ,

વિવિધ આકારોના કોલ્ડ હેડિંગ માટે સામગ્રીની લંબાઈની ગણતરી સૂત્ર

જાણીતા વર્તુળનું વોલ્યુમ સૂત્ર વ્યાસ × વ્યાસ × 0.7854 × લંબાઈ અથવા ત્રિજ્યા × ત્રિજ્યા × 3.1416 × લંબાઈ છે. એટલે કે, d2×0.7854×L અથવા R2×3.1416×L

ગણતરી કરતી વખતે, જરૂરી સામગ્રીનો X÷diameter÷diameter÷0.7854 અથવા X÷radius÷radius÷3.1416 એ સામગ્રીની લંબાઈ છે.

કૉલમ ફોર્મ્યુલા = X/(3.1416R2) અથવા X/0.7854d2

સૂત્રમાં, X જરૂરી સામગ્રીના વોલ્યુમ મૂલ્યનું પ્રતિનિધિત્વ કરે છે;

L વાસ્તવિક ખોરાકની લંબાઈનું મૂલ્ય દર્શાવે છે;

R/d વાસ્તવિક ફીડિંગ ત્રિજ્યા અથવા વ્યાસ દર્શાવે છે.

Anebon નો ધ્યેય ઉત્પાદનમાંથી ઉત્કૃષ્ટ વિકૃતિને સમજવા અને 2022 માટે ઉચ્ચ ગુણવત્તાની સ્ટેઈનલેસ સ્ટીલ એલ્યુમિનિયમ હાઈ પ્રિસિઝન કસ્ટમ મેઈડ CNC ટર્નિંગ મિલિંગ મશીનિંગ સ્પેર પાર્ટ માટે પૂરા દિલથી સ્થાનિક અને વિદેશના ગ્રાહકોને ટોચનો સપોર્ટ પૂરો પાડવાનો છે, અમારા આંતરરાષ્ટ્રીય બજારને વિસ્તૃત કરવા માટે, Anebon. મુખ્યત્વે અમારા વિદેશી ગ્રાહકોને ઉચ્ચ ગુણવત્તાની કામગીરી મિકેનિકલ ભાગો, મિલ્ડ પાર્ટ્સ અને સપ્લાય કરે છે સીએનસી ટર્નિંગ સર્વિસ.

ચાઇના જથ્થાબંધ ચાઇના મશીનરી પાર્ટ્સ અને CNC મશીનિંગ સર્વિસ, Anebon "નવીનતા, સંવાદિતા, ટીમ વર્ક અને શેરિંગ, ટ્રેલ્સ, વ્યવહારિક પ્રગતિ" ની ભાવનાને સમર્થન આપે છે. અમને એક તક આપો અને અમે અમારી ક્ષમતા સાબિત કરવા જઈશું. તમારી દયાળુ સહાયથી, Anebon માને છે કે અમે તમારી સાથે મળીને ઉજ્જવળ ભવિષ્ય બનાવી શકીએ છીએ.

પોસ્ટ સમય: જુલાઈ-10-2023