તમે યાંત્રિક એસેમ્બલીની સમગ્ર પ્રક્રિયા વિશે કેટલું જાણો છો?

મિકેનિકલ એસેમ્બલી એ કાર્યકારી યાંત્રિક સિસ્ટમ અથવા ઉત્પાદન બનાવવા માટે વિવિધ ભાગોને એસેમ્બલ કરવાની પ્રક્રિયા છે. આમાં એન્જિનિયરિંગ રેખાંકનો વાંચવા અને સમજવા, ભાગોને ફિટ અને ગોઠવવા માટે યોગ્ય સાધનો અને સાધનો પસંદ કરવા અને તેનો ઉપયોગ કરવા, વિવિધ તકનીકો (જેમ કે બોલ્ટિંગ, એડહેસિવ્સ અથવા વેલ્ડીંગ) સાથે ઘટકોને જોડવા અને યોગ્ય કાર્યક્ષમતા સુનિશ્ચિત કરવા માટે ગુણવત્તા પરીક્ષણોનો સમાવેશ થાય છે. એસેમ્બલી પ્રક્રિયાઓ દરેક ઉત્પાદનની જરૂરિયાતો અને જટિલતાને અનુરૂપ બનાવી શકાય છે.

હોમવર્ક તૈયારી

(1)ઓપરેશન ડેટા: જનરલ એસેમ્બલી ડ્રોઇંગ્સ (GA), કમ્પોનન્ટ એસેમ્બલી ડ્રોઇંગ્સ (CA), પાર્ટ્સ ડ્રોઇંગ્સ (PD), મટીરીયલ BOM લિસ્ટ વગેરેનો સમાવેશ થાય છે. તમામ પ્રક્રિયા માહિતી રેકોર્ડ્સ અને ડ્રોઇંગ્સની સંપૂર્ણતા, સુઘડતા અને અખંડિતતા બાંધકામના અંત સુધી જાળવવી આવશ્યક છે. પ્રોજેક્ટ

(2)કાર્યસ્થળ: જ્યાં ભાગો મૂકવામાં આવે છે અને ઘટકો એસેમ્બલ થાય છે તે સ્થાન નિર્દિષ્ટ કરવું આવશ્યક છે. તે સ્થળની યોજના બનાવવી મહત્વપૂર્ણ છે જ્યાં તમે એસેમ્બલ કરશો અને તમારું મશીન મૂકશો. જ્યાં સુધી પ્રોજેક્ટ પૂર્ણ ન થાય ત્યાં સુધી તમામ કાર્યક્ષેત્રો સુઘડ, પ્રમાણભૂત અને ક્રમબદ્ધ હોવા જોઈએ.

(3)એસેમ્બલી સામગ્રી. ઓપરેશન પહેલાં એસેમ્બલી સામગ્રી તૈયાર હોવી આવશ્યક છે. જો ચોક્કસ બિન-નિર્ધારિત સામગ્રી ઉપલબ્ધ ન હોય તો કામગીરીનો ક્રમ બદલી શકાય છે. સામગ્રી ઝડપી બનાવતું ફોર્મ પછી પૂર્ણ કરવું અને ખરીદ વિભાગને મોકલવું આવશ્યક છે.

(4)એસેમ્બલી પહેલાં, સાધનોની રચના, એસેમ્બલી પ્રક્રિયા અને તકનીકી આવશ્યકતાઓને સમજવી મહત્વપૂર્ણ છે.

મૂળભૂત સ્પષ્ટીકરણ

(1) યાંત્રિક એસેમ્બલી એસેમ્બલી ડ્રોઇંગ્સ, પ્રક્રિયાની આવશ્યકતાઓ અને ડિઝાઇન ટીમ દ્વારા પૂરી પાડવામાં આવેલ સૂચનાઓનું સખત પાલન કરીને કરવામાં આવવી જોઈએ. પરવાનગી વિના કામની સામગ્રીમાં ફેરફાર કરવા અથવા અસાધારણ રીતે ભાગો બદલવા માટે પ્રતિબંધિત છે.

(2) એસેમ્બલ કરેલા ભાગો એવા ભાગો હોવા જોઈએ જે ગુણવત્તા ખાતરી વિભાગ દ્વારા નિરીક્ષણ અને મંજૂરી પસાર કરે છે. એસેમ્બલી દરમિયાન મળેલા કોઈપણ બિન-લાયકાતવાળા ભાગોની જાણ કરો.

(3) વિધાનસભા વિસ્તાર ધૂળ અને અન્ય પ્રદૂષકોથી મુક્ત હોવો જોઈએ. ભાગોને ધૂળ-મુક્ત, સૂકી જગ્યાએ રાખવા જોઈએ અને પેડ્સથી સુરક્ષિત રાખવા જોઈએ.

(4) ભાગોને સપાટી પર બમ્પ, કટ અથવા નુકસાન વિના એસેમ્બલ કરવું આવશ્યક છે. જો કે, તેઓ નોંધપાત્ર રીતે વાંકા, વળી ગયેલા અથવા વિકૃત થઈ શકે છે. સમાગમની સપાટીઓને પણ નુકસાન ન થવું જોઈએ.

(5) પ્રમાણમાં મોબાઈલ હોય તેવા ભાગોને એસેમ્બલ કરતી વખતે, સંપર્કની સપાટીઓ વચ્ચે લ્યુબ્રિકેટિંગ ગ્રીસ (તેલ) ઉમેરવાની સલાહ આપવામાં આવે છે.

(6) મેળ ખાતા ભાગોના પરિમાણો ચોક્કસ હોવા જોઈએ.

(7) એસેમ્બલી દરમિયાન ભાગો અને ટૂલ્સને ખાસ રીતે મુકવા જોઈએ. પાર્ટ્સ અને ટૂલ્સ સીધા મશીનની ઉપર અથવા તેની ઉપર ન મૂકવા જોઈએ. જો રક્ષણાત્મક સાદડીઓ અથવા કાર્પેટની આવશ્યકતા હોય, તો તે પ્લેસમેન્ટના વિસ્તારમાં મૂકવી જોઈએ.

સૈદ્ધાંતિક રીતે, એસેમ્બલી દરમિયાન મશીન પર પગ મૂકવાની મનાઈ છે. તે ઘટનામાં કે મશીન પર ચાલવું જરૂરી છે, કાર્પેટ અથવા સાદડીઓ ટોચ પર મૂકવી જોઈએ. મહત્વપૂર્ણ ભાગો અથવા બિન-ધાતુના ઘટકો પર ઓછી તાકાત સાથે પગ મૂકવાની સખત પ્રતિબંધ છે.

જોડાવા પદ્ધતિ

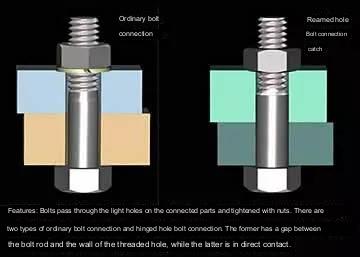

(1) બોલ્ટ કનેક્શન

A. બોલ્ટને કડક કરતી વખતે નટ દીઠ માત્ર એક વોશરનો ઉપયોગ કરો. કાઉન્ટરસંક સ્ક્રૂને કડક કર્યા પછી નેઇલ હેડ્સને મશીનના ભાગોમાં એમ્બેડ કરવું આવશ્યક છે.

B. સામાન્ય રીતે થ્રેડેડ કનેક્શનને એન્ટિ-લૂઝ વોશરની જરૂર હોય છે. બહુવિધ સપ્રમાણતાવાળા બોલ્ટને કડક કરવાની પદ્ધતિ તેમને ધીમે ધીમે અને સપ્રમાણ રીતે સજ્જડ કરવાની છે. સ્ટ્રીપ કનેક્ટર્સ પણ મધ્યમથી બહારની તરફ ધીમે ધીમે અને સમપ્રમાણરીતે કડક કરવામાં આવે છે.

C. જ્યારે મૂવિંગ ડિવાઇસના ફાસ્ટનિંગ અથવા મેઇન્ટેનન્સ દરમિયાન સ્ક્રૂને ડિસએસેમ્બલ કરવાની જરૂર ન હોય, ત્યારે એસેમ્બલી પહેલાં તેને થ્રેડ ગ્લુમાં કોટેડ કરવું જોઈએ.

D. ટોર્ક રેંચનો ઉપયોગ ફાસ્ટનર્સને કડક કરવા માટે થાય છે કે જેમાં ટોર્કની આવશ્યકતાઓ નિર્દિષ્ટ હોય છે. નિર્દિષ્ટ ટોર્ક વગરના બોલ્ટને "પરિશિષ્ટ" નિયમો અનુસાર કડક કરવા જોઈએ.

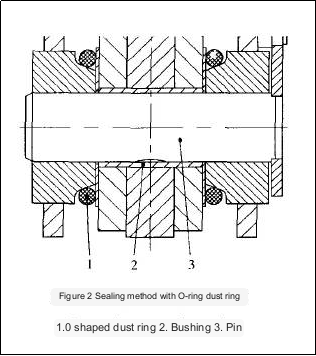

(2) પિન કનેક્શન

A. સામાન્ય રીતે, પિનનો અંતિમ ચહેરો પીનની સપાટી કરતા થોડો ઊંચો હોવો જોઈએમિલિંગ ઘટકો. સ્ક્રુ-ટેલ ટેપર્ડ પિનનો મોટો છેડો તે ભાગમાં ઇન્સ્ટોલ થઈ ગયા પછી છિદ્રમાં ડૂબી જવા જોઈએ.

B. યોગ્ય ભાગોમાં લોડ કર્યા પછી કોટર પિનની પૂંછડીઓ 60deg થી 90deg સુધીની હોવી જોઈએ.

(3) કી જોડાણ

A. સપાટ અને નિશ્ચિત કીની સમાગમની સપાટી વચ્ચે કોઈ અંતર હોવું જોઈએ નહીં.

B. જ્યારે એસેમ્બલી પછી કી અથવા સ્પલાઇનના ફરતા ભાગોને અક્ષીય દિશામાં ખસેડવામાં આવે છે, ત્યારે કોઈ અસમાનતા હોવી જોઈએ નહીં.

C. હૂક કી અને વેજ કી એસેમ્બલ કરવી જોઈએ જેથી તેમનો સંપર્ક વિસ્તાર કુલ કાર્યક્ષેત્રના 70% થી નીચે ન આવે. બિન-સંપર્ક ભાગો એકસાથે જૂથમાં ન હોવા જોઈએ, તેમજ ખુલ્લા ભાગની લંબાઈ 10%-15% કરતા વધુ હોવી જોઈએ નહીં.

(4) રિવેટિંગ

A. રિવેટિંગ માટેની સામગ્રી અને વિશિષ્ટતાઓ ડિઝાઇન આવશ્યકતાઓ અનુસાર હોવી જોઈએ. રિવેટ્સના છિદ્રોની પ્રક્રિયા પણ સંબંધિત ધોરણોને પૂર્ણ કરવી જોઈએ.

B. રિવેટેડ સપાટીએલ્યુમિનિયમ ઘટકોરિવેટિંગ કરતી વખતે નુકસાન અથવા વિકૃત ન હોવું જોઈએ.

C. રિવેટેડ ભાગમાં કોઈ ઢીલાપણું ન હોવું જોઈએ, સિવાય કે ચોક્કસ જરૂરિયાતો હોય. રિવેટ્સનું માથું રિવેટેડ ભાગ સાથે સંપર્કમાં હોવું જોઈએ અને સરળ અને ગોળાકાર હોવું જોઈએ.

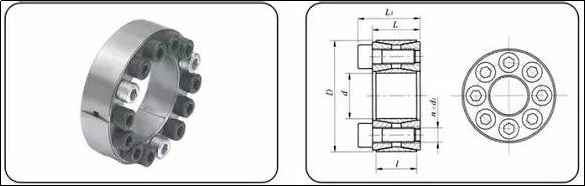

(5) વિસ્તરણ સ્લીવ કનેક્શન

વિસ્તરણ સ્લીવ એસેમ્બલી: વિસ્તરણ સ્લીવમાં લ્યુબ્રિકેટિંગ ગ્રીસ લાગુ કરો, એસેમ્બલ હબ હોલમાં વિસ્તરણ સ્લીવ મૂકો, ઇન્સ્ટોલેશન શાફ્ટ દાખલ કરો, એસેમ્બલી સ્થિતિને સમાયોજિત કરો અને પછી બોલ્ટને સજ્જડ કરો. કડક થવાનો ક્રમ સ્લિટ દ્વારા બંધાયેલો છે, અને રેટેડ ટોર્ક મૂલ્ય સુધી પહોંચી છે તેની ખાતરી કરવા માટે ડાબે અને જમણાને ક્રોસ કરવામાં આવે છે અને સપ્રમાણ રીતે ક્રમિક રીતે કડક કરવામાં આવે છે.

(6) ચુસ્ત જોડાણ

શંક્વાકાર છેડાવાળા સેટ સ્ક્રૂનો છેડો 90-ડિગ્રી ટેપર્ડ હોવો જોઈએ. છિદ્ર 90 ડિગ્રી હોવું જોઈએ.

રેખીય માર્ગદર્શિકાઓની સ્થાપના

(1) માર્ગદર્શિકા રેલની ઇન્સ્ટોલેશન સપાટી સપાટ અને ગંદકીથી મુક્ત હોવી જોઈએ.

(2) જો માર્ગદર્શિકા રેલની સંદર્ભ ધાર હોય, તો રેલ ધારની નજીક સ્થાપિત થવી જોઈએ. જો ત્યાં સંદર્ભ ધાર ન હોય, તો સ્લાઇડિંગ દિશા ડિઝાઇન આવશ્યકતાઓ સાથે મેળ ખાતી હોવી જોઈએ. માર્ગદર્શિકા રેલ પર સ્ક્રૂને કડક કર્યા પછી સ્લાઇડની દિશા તપાસો. જો નહિં, તો તેને સમાયોજિત કરવાની જરૂર પડશે.

(3) જો સ્લાઇડ ટ્રાન્સમિશન બેલ્ટ દ્વારા ચલાવવામાં આવે છે, તો પછી બેલ્ટને ત્રાંસી દિશામાં ખેંચી શકાય તે પહેલાં બેલ્ટને નિશ્ચિત અને તણાવયુક્ત કરવું આવશ્યક છે. નહિંતર, પટ્ટાની ડ્રાઇવિંગ દિશા માર્ગદર્શિકા રેલ સાથે સમાંતર છે તેની ખાતરી કરવા માટે ગરગડીને સમાયોજિત કરવી જોઈએ.

સ્પ્રોકેટ સાંકળોની એસેમ્બલી

(1) સ્પ્રોકેટ શાફ્ટ સાથે સહકાર આપવા માટે રચાયેલ હોવું આવશ્યક છે.

(2) ડ્રાઇવિંગ અને સંચાલિત સ્પ્રૉકેટ બંનેના ગિયર દાંત સમાન ભૌમિતિક કેન્દ્ર પ્લેન હોવા જોઈએ, અને તેમના ઑફસેટ્સ ડિઝાઇન આવશ્યકતાઓ કરતાં વધુ ન હોવા જોઈએ. જો ડિઝાઇન દ્વારા ઉલ્લેખિત ન હોય તો તે 2%0 કરતા ઓછું અથવા તેની સમકક્ષ હોવું જોઈએ.

(3) સાંકળની કાર્યકારી બાજુ જ્યારે તે સ્પ્રોકેટ વડે મેશ થાય ત્યારે તેને કડક કરવી આવશ્યક છે.

(4) ઉપયોગમાં ન હોય તેવી બાજુની સાંકળ નમી તે ડિઝાઇનની મર્યાદામાં હોવી જોઈએ. જો તે ડિઝાઇનમાં નિર્દિષ્ટ ન હોય તો તેને સમાયોજિત કરવું જોઈએ.

ગિયર એસેમ્બલી

(1) જ્યારે ગિયર રિમ 20mm અથવા તેનાથી ઓછું હોય, ત્યારે અક્ષીય મિસલાઈનમેન્ટ 1mm કરતાં વધુ ન હોવું જોઈએ. જો ગિયરની પહોળાઈ 20mm કરતાં વધુ હોય તો મિસલાઈનમેન્ટ 5% થી વધુ ન હોઈ શકે.

(1) JB180-60 “બેવલ ગિયર ટ્રાન્સમિશન ટોલરન્સ”, JB162 અને JB162 એ નળાકાર ગિયર્સ અને બેવલ ગિયર્સ માટે ઇન્સ્ટોલેશનની ચોકસાઈની આવશ્યકતાઓને સ્પષ્ટ કરવી જોઈએ.

તકનીકી આવશ્યકતાઓ અનુસાર, ગિયર્સની જાળીદાર સપાટીઓ સામાન્ય પ્રેક્ટિસ અનુસાર લ્યુબ્રિકેટ હોવી આવશ્યક છે. ગિયરબોક્સને લ્યુબ્રિકેટિંગ ઓઇલથી લેવલ લાઇનમાં ભરવું જોઈએ.

(4) સંપૂર્ણ લોડ પર ટ્રાન્સમિશનનો અવાજ સ્તર 80dB કરતાં વધુ ન હોવો જોઈએ.

રેક ગોઠવણ અને જોડાણ

(1) રેક્સના વિવિધ વિભાગોમાંના રેક્સ સમાન સંદર્ભ બિંદુનો ઉપયોગ કરીને, ચોક્કસ સમાન ઊંચાઈ પર સેટ કરવા જોઈએ.

(2) તમામ રેક્સની દીવાલની પેનલ એક જ વર્ટિકલ પ્લેન પર ગોઠવાયેલી હોવી જોઈએ.

(3) રેક્સને જરૂરી ઊંચાઈ અને પરિમાણોમાં સમાયોજિત કર્યા પછી, નિશ્ચિત કનેક્ટિંગ પ્લેટો વિભાગો વચ્ચે સ્થાપિત થવી જોઈએ.

વાયુયુક્ત ઘટકોની એસેમ્બલી

(1) વાયુયુક્ત ડ્રાઇવ ઉપકરણોના દરેક સેટનું રૂપરેખાંકન ડિઝાઇન વિભાગ દ્વારા પ્રદાન કરાયેલ ન્યુમેટિક સર્કિટ ડાયાગ્રામ અનુસાર સખત રીતે જોડાયેલ હોવું આવશ્યક છે. વાલ્વ બોડી, પાઇપના સાંધા, સિલિન્ડર વગેરે યોગ્ય રીતે જોડાયેલા હોવા જોઈએ.

(2) કુલ એર ઇન્ટેક પ્રેશર રિડ્યુસિંગ વાલ્વના ઇનલેટ અને આઉટલેટ એરોની દિશામાં જોડાયેલા છે અને એર ફિલ્ટર અને લુબ્રિકેટરના વોટર કપ અને ઓઇલ કપને નીચેની તરફ ઊભી રીતે ઇન્સ્ટોલ કરવું આવશ્યક છે.

(3) પાઈપ નાખતા પહેલા પાઈપમાં કટીંગ પાવડર અને ધૂળ સંપૂર્ણપણે ઉડી જવા જોઈએ.

(4) પાઇપ સંયુક્ત થ્રેડેડ છે. જો પાઇપ થ્રેડમાં થ્રેડ ગુંદર ન હોય, તો કાચા માલની ટેપને આવરિત કરવી જોઈએ. જ્યારે આગળથી જોવામાં આવે ત્યારે વિન્ડિંગ દિશા ઘડિયાળની દિશામાં હોય છે. કાચા માલની ટેપને વાલ્વમાં ભેળવી ન જોઈએ. કાચા માલની ટેપને વાલ્વમાં ભેળવી ન જોઈએ. વિન્ડિંગ કરતી વખતે, એક થ્રેડ આરક્ષિત હોવો જોઈએ.

(5) શ્વાસનળીનો લેઆઉટ સુઘડ અને સુંદર હોવો જોઈએ, અને વ્યવસ્થાને પાર ન કરવાનો પ્રયાસ કરો. ખૂણા પર 90 ડિગ્રી કોણીનો ઉપયોગ કરવો જોઈએ. શ્વાસનળીને ઠીક કરતી વખતે, સાંધા પર વધારાનો તાણ ન નાખો, અન્યથા તે હવાના લિકેજનું કારણ બનશે.

(6) સોલેનોઇડ વાલ્વને કનેક્ટ કરતી વખતે, વાલ્વ પરના દરેક એર પોર્ટ નંબરના કાર્ય પર ધ્યાન આપો: P: કુલ એર ઇનલેટ; A: એર આઉટલેટ 1; બી: એર આઉટલેટ 2; R (EA): A ને અનુરૂપ એક્ઝોસ્ટ; S (EB): B ને અનુરૂપ એક્ઝોસ્ટ.

(7) જ્યારે સિલિન્ડર એસેમ્બલ કરવામાં આવે છે, ત્યારે પિસ્ટન સળિયાની ધરી અને લોડ ચળવળની દિશા સુસંગત હોવી જોઈએ.

(8) રેખીય બેરિંગ માર્ગદર્શિકાનો ઉપયોગ કરતી વખતે, સિલિન્ડર પિસ્ટન સળિયાના આગળના છેડાને લોડ સાથે જોડ્યા પછી, સમગ્ર સ્ટ્રોક દરમિયાન કોઈ વિચિત્ર બળ હોવું જોઈએ નહીં, અન્યથા સિલિન્ડરને નુકસાન થશે.

(9) થ્રોટલ વાલ્વનો ઉપયોગ કરતી વખતે, તમારે થ્રોટલ વાલ્વના પ્રકાર પર ધ્યાન આપવું જોઈએ. સામાન્ય રીતે કહીએ તો, તે વાલ્વ બોડી પર ચિહ્નિત મોટા તીર દ્વારા અલગ પડે છે. સિલિન્ડર માટે થ્રેડના અંત તરફ નિર્દેશિત મોટા તીરનો ઉપયોગ થાય છે; સોલેનોઇડ વાલ્વ માટે પાઇપના છેડા તરફ નિર્દેશ કરતા મોટા તીરનો ઉપયોગ થાય છે. .

વિધાનસભા નિરીક્ષણ કાર્ય

(1) દર વખતે જ્યારે ઘટકની એસેમ્બલી પૂર્ણ થાય છે, ત્યારે તેને નીચેની વસ્તુઓ અનુસાર તપાસવી આવશ્યક છે. જો કોઈ એસેમ્બલી સમસ્યા મળી આવે, તો તેનું વિશ્લેષણ કરવું જોઈએ અને સમયસર તેની સાથે વ્યવહાર કરવો જોઈએ.

A. એસેમ્બલી કાર્યની અખંડિતતા, એસેમ્બલી ડ્રોઇંગ તપાસો અને તપાસો કે ત્યાં ભાગો ખૂટે છે કે કેમ.

B. દરેક ભાગની ઇન્સ્ટોલેશન સ્થિતિની ચોકસાઈ માટે, એસેમ્બલી ડ્રોઇંગ અથવા ઉપરોક્ત સ્પષ્ટીકરણમાં દર્શાવેલ આવશ્યકતાઓ તપાસો.

C. દરેક કનેક્ટિંગ ભાગની વિશ્વસનીયતા, શું દરેક ફાસ્ટનિંગ સ્ક્રૂ એસેમ્બલી માટે જરૂરી ટોર્ક સુધી પહોંચે છે કે કેમ અને શું ખાસ ફાસ્ટનર્સ ઢીલું પડતું અટકાવવા માટેની જરૂરિયાતોને પૂર્ણ કરે છે.

D. મૂવિંગ પાર્ટ્સની હિલચાલની લવચીકતા, જેમ કે કન્વેયર રોલર્સ, ગરગડી, ગાઈડ રેલ વગેરેને મેન્યુઅલી ફેરવતી અથવા ખસેડતી વખતે કોઈ જામિંગ અથવા સ્થિરતા, વિચિત્રતા અથવા બેન્ડિંગ.

(2) અંતિમ એસેમ્બલી પછી, મુખ્ય નિરીક્ષણ એ એસેમ્બલી ઘટકો વચ્ચેના જોડાણોને તપાસવાનું છે. નિરીક્ષણ સામગ્રી માપન ધોરણ તરીકે (1) માં ઉલ્લેખિત "ચાર ગુણધર્મો" પર આધારિત છે.

(3) અંતિમ એસેમ્બલી પછી, મશીનના તમામ ભાગોમાં આયર્ન ફાઇલિંગ, ભંગાર, ધૂળ વગેરેને સાફ કરવું જોઈએ જેથી ટ્રાન્સમિશન ભાગોમાં કોઈ અવરોધો ન આવે.

(4) મશીનનું પરીક્ષણ કરતી વખતે, સ્ટાર્ટઅપ પ્રક્રિયાનું કાળજીપૂર્વક નિરીક્ષણ કરો. મશીન ચાલુ થયા પછી, મુખ્ય કાર્યકારી પરિમાણોનું તાત્કાલિક નિરીક્ષણ કરો અને ફરતા ભાગો સામાન્ય રીતે આગળ વધી રહ્યા છે કે કેમ.

(5) મુખ્ય કાર્યકારી પરિમાણોમાં હલનચલનની ગતિ, હલનચલનની સરળતા, દરેક ટ્રાન્સમિશન શાફ્ટનું પરિભ્રમણ, તાપમાન, કંપન અને અવાજ વગેરેનો સમાવેશ થાય છે.

Anebon દરેક સખત મહેનતને ઉત્તમ અને ઉત્કૃષ્ટ બનવા માટે કરશે, અને OEM, કસ્ટમ cnc મશીનિંગ સેવા, શીટ મેટલ ફેબ્રિકેશન સેવા, મિલીંગ માટે ચાઇના ગોલ્ડ સપ્લાયર માટે ઇન્ટરકોન્ટિનેન્ટલ ટોપ-ગ્રેડ અને હાઇ-ટેક એન્ટરપ્રાઇઝના રેન્કમાંથી સ્ટેન્ડિંગ માટે અમારા પગલાંને ઝડપી બનાવશે. સેવાઓ Anebon તમારા પોતાના સંતોષકારક પરિપૂર્ણ કરવા માટે તમારી વ્યક્તિગત ખરીદી કરશે! Anebonનો વ્યવસાય આઉટપુટ વિભાગ, મહેસૂલ વિભાગ, ઉત્તમ નિયંત્રણ વિભાગ અને સેવા કેન્દ્ર વગેરે સહિત અનેક વિભાગો સ્થાપે છે.

ફેક્ટરી સપ્લાય ચાઇનાચોકસાઇ વળાંકવાળા ભાગોઅને એલ્યુમિનિયમ પાર્ટ, તમે Anebon ને તમારા પોતાના મોડલ માટે અનન્ય ડિઝાઇન વિકસાવવાનો તમારો વિચાર જણાવી શકો છો જેથી બજારમાં વધુ પડતા સમાન ભાગોને અટકાવી શકાય! અમે તમારી બધી જરૂરિયાતોને સંતોષવા માટે અમારી શ્રેષ્ઠ સેવા આપવા જઈ રહ્યા છીએ! તરત જ Anebon નો સંપર્ક કરવાનું યાદ રાખો!

પોસ્ટ સમય: સપ્ટે-04-2023