ફિક્સ્ચર ડિઝાઇનનો સારાંશ આપતી વખતે આ ઉદ્યોગના લોકોનો સારાંશ છે, પરંતુ તે સરળથી દૂર છે. વિવિધ યોજનાઓનો સંપર્ક કરવાની પ્રક્રિયામાં, અમને જાણવા મળ્યું કે પ્રારંભિક ડિઝાઇનમાં હંમેશા કેટલીક સ્થિતિ અને ક્લેમ્પિંગ સમસ્યાઓ હોય છે. આ રીતે, કોઈપણ નવીન યોજના તેનું વ્યવહારિક મહત્વ ગુમાવશે. માત્ર પોઝિશનિંગ અને ક્લેમ્પિંગના મૂળભૂત જ્ઞાનને સમજીને જ અમે ફિક્સ્ચર ડિઝાઇન અને પ્રોસેસિંગ સ્કીમની અખંડિતતાની મૂળભૂત રીતે ખાતરી કરી શકીએ છીએ.

લોકેટર જ્ઞાન

1, વર્કપીસની બાજુથી સ્થિતિનું મૂળભૂત સિદ્ધાંત

જ્યારે વર્ક-પીસની બાજુથી પોઝિશનિંગ કરવામાં આવે છે, ત્યારે ત્રણ-બિંદુનો સિદ્ધાંત એ સૌથી મૂળભૂત સિદ્ધાંત છે, જેમ કે સપોર્ટ છે. આ આધારના સિદ્ધાંતની જેમ જ છે, જેને ત્રણ-બિંદુ સિદ્ધાંત કહેવામાં આવે છે, જે "સમાન રેખા પરના ત્રણ બિંદુઓ પ્લેન નિર્ધારિત કરે છે" ના સિદ્ધાંત પરથી લેવામાં આવે છે. ચારમાંથી ત્રણ બિંદુઓ ચહેરાને નિર્ધારિત કરી શકે છે, તેથી કુલ ચાર ચહેરાઓ નક્કી કરી શકાય છે. જો કે, કેવી રીતે શોધવું તે કોઈ બાબત નથી, તે જ પ્લેનમાં ચોથો બિંદુ બનાવવો ખૂબ મુશ્કેલ છે.

▲ ત્રણ મુદ્દાનો સિદ્ધાંત

ઉદાહરણ તરીકે, 4 નિશ્ચિત ઊંચાઈના પોઝિશનર્સનો ઉપયોગ કરતી વખતે, એક જગ્યાએ માત્ર 3 પોઈન્ટ વર્કપીસનો સંપર્ક કરી શકે છે, અને બાકીના 4 પોઈન્ટ હજુ પણ વર્કપીસનો સંપર્ક ન કરે તેવી શક્યતા છે.

તેથી, પોઝિશનરને ગોઠવતી વખતે, તે સામાન્ય રીતે ત્રણ બિંદુઓ પર આધારિત હોય છે, અને આ ત્રણ બિંદુઓ વચ્ચેનું અંતર શક્ય તેટલું વધારવું જોઈએ.

વધુમાં, પોઝિશનરને ગોઠવતી વખતે, લાગુ પ્રોસેસિંગ લોડની દિશા અગાઉથી પુષ્ટિ કરવી જરૂરી છે. પ્રોસેસિંગ લોડની દિશા એ ટૂલ હેન્ડલ/ટૂલ ટ્રાવેલની દિશા પણ છે. પોઝિશનર ફીડ દિશાના અંતે ગોઠવેલ છે, જે વર્કપીસની એકંદર ચોકસાઈને સીધી અસર કરી શકે છે.

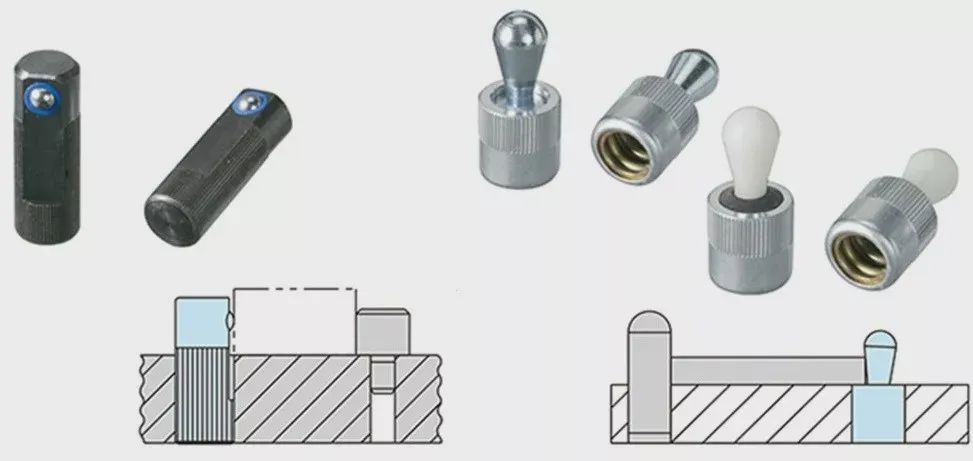

સામાન્ય રીતે, બોલ્ટ પ્રકાર એડજસ્ટેબલ પોઝિશનરનો ઉપયોગ વર્કપીસની ખાલી સપાટીને સ્થિત કરવા માટે થાય છે, અને નિશ્ચિત પ્રકાર (CNC ટર્નિંગ ભાગોસંપર્ક સપાટી જમીન છે) પોઝિશનરનો ઉપયોગ વર્કપીસની મશીનિંગ સપાટીની સ્થિતિ માટે થાય છે.

2, વર્કપીસ હોલમાંથી પોઝિશનિંગનો મૂળભૂત સિદ્ધાંત

પોઝિશનિંગ માટે વર્કપીસની અગાઉની પ્રક્રિયામાં પ્રક્રિયા કરેલ છિદ્રનો ઉપયોગ કરતી વખતે, પોઝિશનિંગ માટે સહનશીલતા પિનનો ઉપયોગ કરવો જરૂરી છે. પીન પ્રોફાઇલની ચોકસાઈ સાથે વર્કપીસના છિદ્રની ચોકસાઈને મેચ કરીને અને ફિટ સહિષ્ણુતા અનુસાર સંયોજન કરીને, સ્થિતિની ચોકસાઈ વાસ્તવિક જરૂરિયાતોને પૂર્ણ કરી શકે છે.

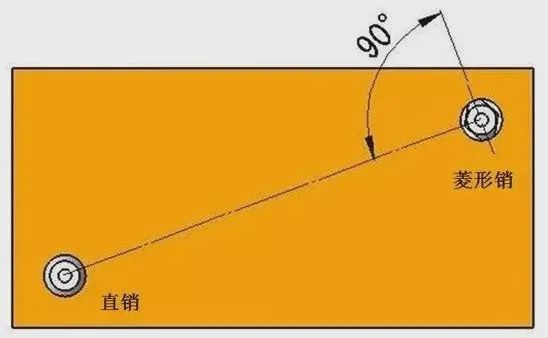

વધુમાં, પોઝિશનિંગ માટે પિનનો ઉપયોગ કરતી વખતે, સામાન્ય રીતે એક સીધી પિનનો ઉપયોગ કરે છે અને બીજો ડાયમંડ પિનનો ઉપયોગ કરે છે, તેથી વર્કપીસને એસેમ્બલ અને ડિસએસેમ્બલ કરવું વધુ અનુકૂળ રહેશે. વર્કપીસ માટે પિન સાથે અટવાઇ જવું દુર્લભ છે.

▲ પિન વડે પોઝિશનિંગ

અલબત્ત, ફિટ ટોલરન્સ એડજસ્ટ કરીને બંને પિન માટે સીધી પિનનો ઉપયોગ કરવો પણ શક્ય છે. વધુ સચોટ સ્થિતિ માટે, સામાન્ય રીતે સીધી પિન અને ડાયમંડ પિનનો ઉપયોગ કરવો સૌથી વધુ અસરકારક છે.

જ્યારે સીધી પિન અને ડાયમંડ પિનનો ઉપયોગ કરવામાં આવે છે, ત્યારે ડાયમંડ પિનની રૂપરેખાંકન દિશામાં (જ્યાં ડાયમંડ પિન વર્કપીસનો સંપર્ક કરે છે)માં કનેક્ટિંગ લાઇન સામાન્ય રીતે સીધી પિન અને ડાયમંડ પિન વચ્ચેની કનેક્ટિંગ લાઇનને 90 ° લંબરૂપ હોય છે. આ ગોઠવણી કોણીય સ્થિતિ (વર્કપીસની પરિભ્રમણ દિશા) માટે છે.

ક્લેમ્પનું સંબંધિત જ્ઞાન

1, ગ્રિપરનું વર્ગીકરણ

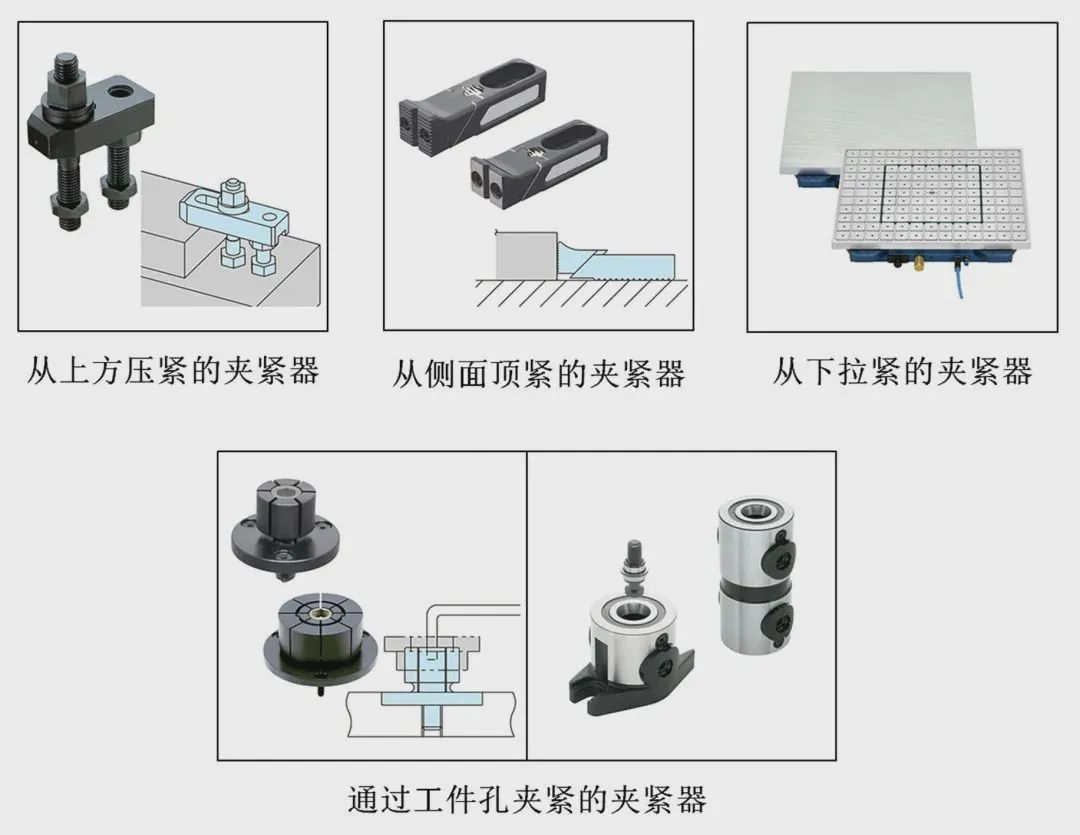

ક્લેમ્પિંગ દિશા અનુસાર, તે સામાન્ય રીતે નીચેની શ્રેણીઓમાં વહેંચાયેલું છે:

આગળ, ચાલો વિવિધ ક્લેમ્પ્સની લાક્ષણિકતાઓ જોઈએ.

1. ઉપરથી દબાવવામાં આવેલ ક્લેમ્પ્સ

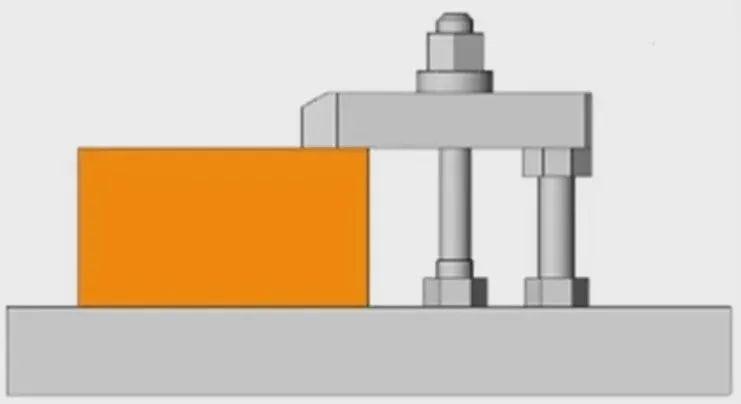

ક્લેમ્પિંગ ડિવાઇસ કે જે વર્કપીસની ઉપરથી દબાવવામાં આવે છે તે ક્લેમ્પિંગ દરમિયાન ઓછામાં ઓછું વિરૂપતા ધરાવે છે, અને વર્કપીસ પ્રોસેસિંગ દરમિયાન સૌથી વધુ સ્થિર છે. તેથી, સામાન્ય રીતે, પ્રથમ વિચારણા એ વર્કપીસ ઉપરથી ક્લેમ્પ કરવાનું છે. વર્કપીસ ઉપરથી દબાવવા માટેનું સૌથી સામાન્ય ફિક્સ્ચર મેન્યુઅલ મિકેનિકલ ફિક્સ્ચર છે. ઉદાહરણ તરીકે, નીચેની આકૃતિને "લૂઝ લીફ ટાઈપ" ક્લેમ્પ કહેવામાં આવે છે. પ્લેટ, સ્ટડ બોલ્ટ, જેક અને અખરોટને દબાવીને જોડવામાં આવતા ક્લેમ્પને "લૂઝ લીફ" ક્લેમ્પ કહેવામાં આવે છે.

તદુપરાંત, વર્કપીસના આકાર અનુસાર વિવિધ આકારવાળી પ્રેસ પ્લેટો પસંદ કરી શકાય છે. જેમ કેCNC મશીનિંગ ભાગો, ટર્નિંગ પાર્ટ્સ અને મિલિંગ પાર્ટ્સ.

લૂઝ લીફ પ્રકારના ક્લેમ્પના ટોર્ક અને ક્લેમ્પિંગ ફોર્સ વચ્ચેના સંબંધની ગણતરી બોલ્ટના દબાણ બળ દ્વારા કરી શકાય છે.

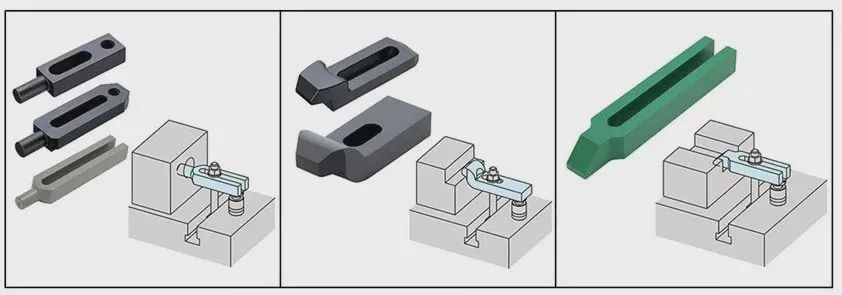

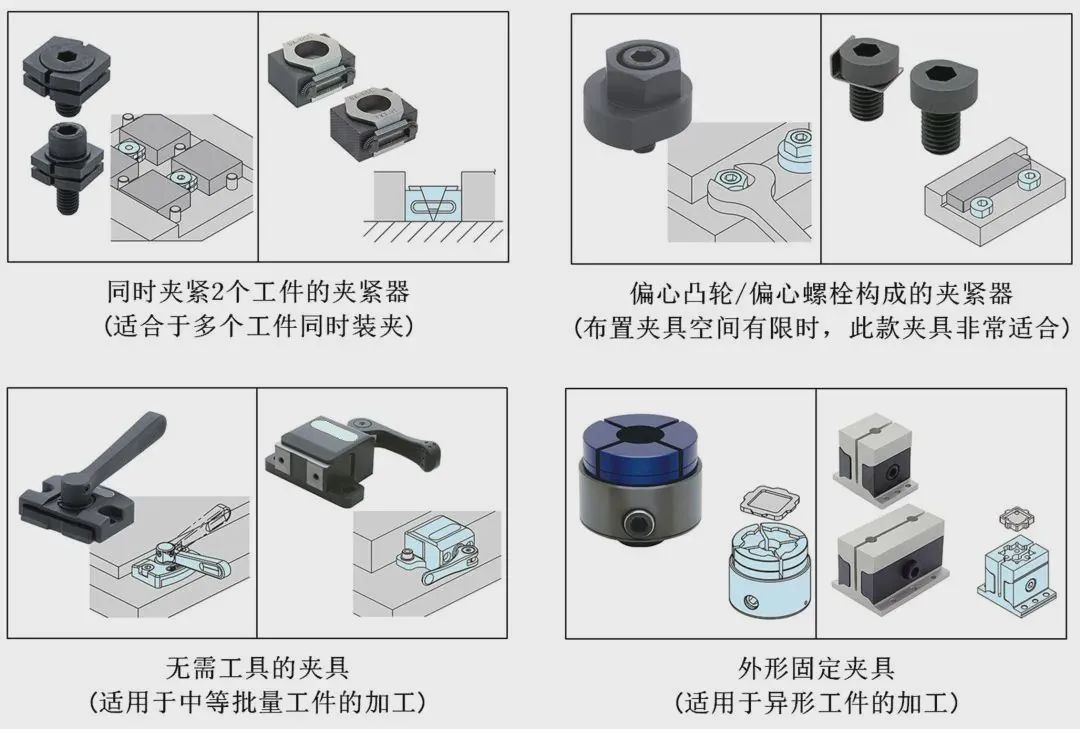

લૂઝ લીફ ક્લેમ્પ ઉપરાંત, નીચેના સમાન ક્લેમ્પ્સ વર્કપીસની ઉપરથી ક્લેમ્પિંગ માટે ઉપલબ્ધ છે.

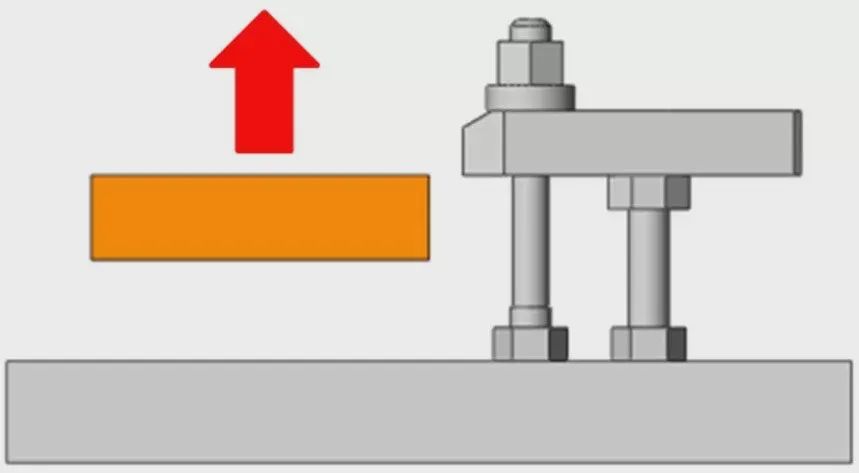

2. બાજુથી ક્લેમ્પિંગ ક્લેમ્પ

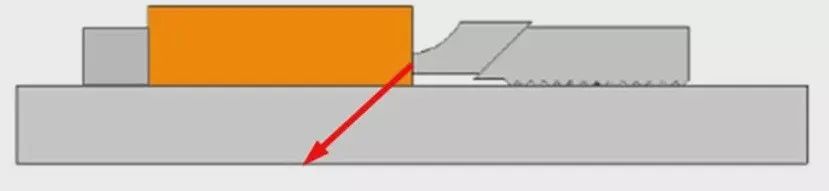

મૂળરૂપે, વર્ક-પીસને ઉપરથી ક્લેમ્પિંગ કરવાની પદ્ધતિ ચોકસાઈમાં સૌથી સ્થિર અને વર્ક-પીસના પ્રોસેસિંગ લોડમાં ન્યૂનતમ છે. જો કે, જ્યારે વર્કપીસની ઉપર પ્રક્રિયા કરવી જરૂરી હોય, અથવા વર્કપીસની ઉપરથી ક્લેમ્પ કરવું યોગ્ય નથી, જે વર્કપીસની ઉપરથી ક્લેમ્પ કરવાનું અશક્ય બનાવે છે, તમે વર્કપીસની બાજુથી ક્લેમ્પ કરવાનું પસંદ કરી શકો છો. જો કે, પ્રમાણમાં કહીએ તો, જ્યારે વર્કપીસને બાજુથી ક્લેમ્પ કરવામાં આવે છે, ત્યારે તે ફ્લોટિંગ ફોર્સ ઉત્પન્ન કરશે. ફિક્સ્ચર ડિઝાઇન કરતી વખતે આ બળને કેવી રીતે દૂર કરવું તેના પર ધ્યાન આપવું આવશ્યક છે.

ઉપરની આકૃતિમાં બતાવ્યા પ્રમાણે, થ્રસ્ટ ઉત્પન્ન કરતી વખતે બાજુના ક્લેમ્પમાં ત્રાંસી નીચે તરફનું બળ પણ હોય છે, જે અસરકારક રીતે વર્કપીસને ઉપર તરતા અટકાવી શકે છે.

ક્લેમ્પ્સ જે બાજુથી ક્લેમ્પ કરે છે તેમાં નીચેના સમાન ક્લેમ્પ્સ પણ હોય છે.

3. પુલ-ડાઉનથી વર્કપીસને કડક કરવા માટે ક્લેમ્પિંગ ઉપકરણ

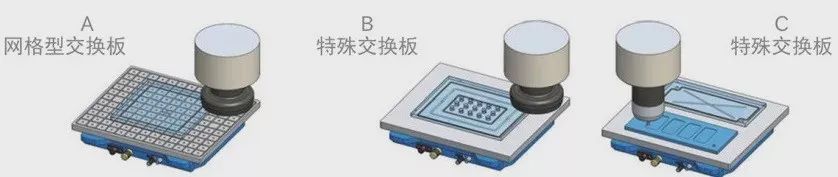

પાતળી પ્લેટ વર્કપીસની ઉપરની સપાટીને મશિન કરતી વખતે, તેને ઉપરથી ક્લેમ્પ કરવું માત્ર અશક્ય નથી, પણ તેને બાજુથી સંકુચિત કરવું પણ ગેરવાજબી છે. એકમાત્ર વાજબી ક્લેમ્પિંગ પદ્ધતિ એ છે કે નીચેથી વર્કપીસને સજ્જડ કરવી. જ્યારે વર્કપીસ નીચેથી તણાવયુક્ત હોય છે, જો તે લોખંડની બનેલી હોય, તો સામાન્ય રીતે ચુંબક પ્રકારના ક્લેમ્પનો ઉપયોગ કરી શકાય છે. નોન-ફેરસ મેટલ વર્કપીસ માટે, વેક્યૂમ સક્શન કપનો ઉપયોગ સામાન્ય રીતે ટેન્શનિંગ માટે થઈ શકે છે.

ઉપરોક્ત બે કિસ્સાઓમાં, ક્લેમ્પીંગ ફોર્સ વર્કપીસ અને મેગ્નેટ અથવા વેક્યુમ ચક વચ્ચેના સંપર્ક વિસ્તારના પ્રમાણસર છે. જો નાના વર્કપીસ પર પ્રક્રિયા કરતી વખતે પ્રોસેસિંગ લોડ ખૂબ મોટો હોય, તો પ્રોસેસિંગ અસર આદર્શ રહેશે નહીં.

વધુમાં, ચુંબક અથવા વેક્યૂમ સકરનો ઉપયોગ કરતી વખતે, ચુંબક અને વેક્યૂમ સકર સાથેની સંપર્ક સપાટીઓ સુરક્ષિત રીતે અને સામાન્ય રીતે ઉપયોગમાં લઈ શકાય તે પહેલાં તેને ચોક્કસ અંશે સરળતામાં બનાવવી જરૂરી છે.

4. છિદ્રો સાથે ઉપકરણ ક્લેમ્પિંગ

જ્યારે 5-અક્ષ મશીનિંગ મશીનનો ઉપયોગ એક જ સમયે એકથી વધુ ચહેરા પર પ્રક્રિયા કરવા માટે અથવા મોલ્ડ પ્રોસેસિંગ પર ફિક્સ્ચર અને ટૂલ્સની અસરને રોકવા માટે, હોલ ક્લેમ્પિંગ પદ્ધતિનો ઉપયોગ કરવા માટે સામાન્ય રીતે યોગ્ય છે. વર્કપીસની ઉપરથી અને બાજુથી ક્લેમ્પીંગ કરવાની રીતની તુલનામાં, હોલ ક્લેમ્પીંગની રીતમાં વર્કપીસ પર ઓછો ભાર હોય છે અને તે વર્કપીસને અસરકારક રીતે વિકૃત કરી શકે છે.

▲ છિદ્રો સાથે સીધી પ્રક્રિયા

▲ ક્લેમ્પિંગ માટે રિવેટ સેટ કરો

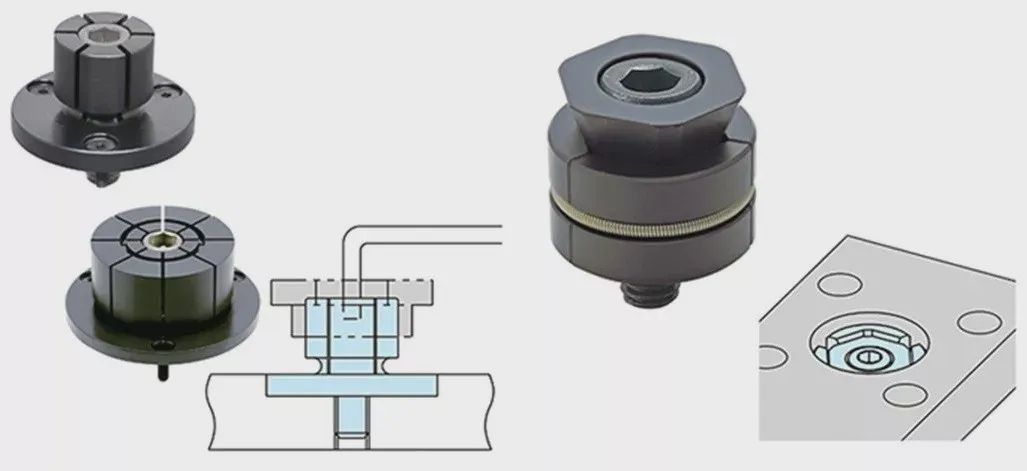

2, પ્રી ક્લેમ્પિંગ

ઉપરોક્ત મુખ્યત્વે વર્કપીસના ક્લેમ્પિંગ ફિક્સ્ચર વિશે છે. કાર્યક્ષમતા કેવી રીતે સુધારવી અને પ્રી ક્લેમ્પિંગનો ઉપયોગ કેવી રીતે કરવો તે પણ નિર્ણાયક છે. જ્યારે વર્કપીસ બેઝ પર ઊભી રીતે સેટ કરવામાં આવે છે, ત્યારે વર્કપીસ ગુરુત્વાકર્ષણને કારણે પડી જશે. આ સમયે, વર્કપીસને હાથથી પકડતી વખતે ગ્રિપરનું સંચાલન કરવું આવશ્યક છે.

▲ પ્રી ક્લેમ્પિંગ

જો વર્કપીસ ભારે હોય અથવા તેમાંના મોટા ભાગના એક જ સમયે ક્લેમ્પ્ડ હોય, તો ઓપરેબિલિટી ઘણી ઓછી થઈ જશે અને ક્લેમ્પિંગનો સમય ઘણો લાંબો હશે. આ સમયે, આ સ્પ્રિંગ પ્રકારના પ્રી-ક્લેમ્પિંગ પ્રોડક્ટનો ઉપયોગ વર્કપીસને ગ્રિપરને સ્થિર સ્થિતિમાં ચલાવવા માટે સક્ષમ કરી શકે છે, કાર્યક્ષમતામાં ઘણો સુધારો કરે છે અને વર્કપીસના ક્લેમ્પિંગ સમયને ઘટાડે છે.

3, ગ્રિપર પસંદ કરતી વખતે સાવચેતીઓ

જ્યારે એક જ ટૂલિંગમાં અનેક પ્રકારના ક્લેમ્પ્સનો ઉપયોગ કરવામાં આવે છે, ત્યારે ક્લેમ્પિંગ અને લૂઝિંગ માટેના સાધનો એકીકૃત હોવા જોઈએ. ઉદાહરણ તરીકે, ડાબી આકૃતિમાં બતાવ્યા પ્રમાણે, ક્લેમ્પિંગ ઑપરેશન માટે વિવિધ ટૂલ રેન્ચનો ઉપયોગ કરતી વખતે, ઑપરેટરનો એકંદર બોજ મોટો થશે, અને વર્કપીસનો એકંદર ક્લેમ્પિંગ સમય પણ લાંબો થશે. ઉદાહરણ તરીકે, નીચે જમણી બાજુની આકૃતિમાં, ફીલ્ડ ઓપરેટરોની સુવિધા માટે ટૂલ રેન્ચ અને બોલ્ટના કદ એકીકૃત છે.

▲ વર્કપીસ ક્લેમ્પિંગ ઓપરેબિલિટી

વધુમાં, ગ્રિપરને ગોઠવતી વખતે, શક્ય તેટલું વર્કપીસ ક્લેમ્પિંગની કાર્યક્ષમતા ધ્યાનમાં લેવી જરૂરી છે. જો ક્લેમ્પિંગ દરમિયાન વર્કપીસને નમેલી કરવાની જરૂર હોય, તો કાર્યક્ષમતા ખૂબ જ અસુવિધાજનક છે. ફિક્સ્ચર ડિઝાઇન કરતી વખતે આ પરિસ્થિતિને ટાળવાની જરૂર છે.

પોસ્ટનો સમય: ઑક્ટો-24-2022