ફિક્સ્ચર ડિઝાઇન સામાન્ય રીતે મશીનિંગ પ્રક્રિયા પછી ચોક્કસ પ્રક્રિયાની ચોક્કસ જરૂરિયાતો અનુસાર હાથ ધરવામાં આવે છેસીએનસી મશીનિંગ ભાગોઅનેસીએનસી ટર્નિંગ ભાગોઘડવામાં આવે છે. પ્રક્રિયાની રચના કરતી વખતે, ફિક્સ્ચરની અનુભૂતિની સંભાવનાને સંપૂર્ણપણે ધ્યાનમાં લેવી જોઈએ, અને ફિક્સરની ડિઝાઇન કરતી વખતે, જો જરૂરી હોય તો, પ્રક્રિયામાં ફેરફાર કરવા માટેના સૂચનો પણ પ્રસ્તાવિત કરી શકાય છે. ફિક્સ્ચરની ડિઝાઇનની ગુણવત્તાને તે વર્કપીસની પ્રોસેસિંગ ગુણવત્તા, ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા, ઓછી કિંમત, અનુકૂળ ચિપ દૂર કરવા, સલામત કામગીરી, મજૂર બચત અને સરળ ઉત્પાદન અને જાળવણીની ખાતરીપૂર્વક ખાતરી આપી શકે છે કે કેમ તેના દ્વારા માપવામાં આવવી જોઈએ.

1. ફિક્સ્ચર ડિઝાઇનના મૂળભૂત સિદ્ધાંતો

1. ઉપયોગ દરમિયાન વર્કપીસની સ્થિતિની સ્થિરતા અને વિશ્વસનીયતાને સંતોષો;

2. ફિક્સ્ચર પર વર્કપીસની પ્રક્રિયાને સુનિશ્ચિત કરવા માટે પૂરતી બેરિંગ અથવા ક્લેમ્પિંગ તાકાત છે;

3. ક્લેમ્પિંગ પ્રક્રિયામાં સરળ અને ઝડપી કામગીરીને મળો;

4. નબળા ભાગોમાં એક માળખું હોવું આવશ્યક છે જે ઝડપથી બદલી શકાય છે, અને જ્યારે પરિસ્થિતિઓ પૂરતી હોય ત્યારે અન્ય સાધનોનો ઉપયોગ ન કરવો શ્રેષ્ઠ છે;

5. એડજસ્ટમેન્ટ અથવા રિપ્લેસમેન્ટ પ્રક્રિયા દરમિયાન ફિક્સ્ચરની પુનરાવર્તિત સ્થિતિની વિશ્વસનીયતાને સંતોષો;

6. શક્ય તેટલું જટિલ માળખું અને ઊંચી કિંમત ટાળો;

7. શક્ય તેટલા ઘટક ભાગો તરીકે પ્રમાણભૂત ભાગો પસંદ કરો;

8. કંપનીના આંતરિક ઉત્પાદનોના વ્યવસ્થિતકરણ અને માનકીકરણની રચના કરો.

2. ફિક્સ્ચર ડિઝાઇનનું મૂળભૂત જ્ઞાન

ઉત્તમ મશીન ટૂલ ફિક્સ્ચર નીચેની મૂળભૂત આવશ્યકતાઓને પૂર્ણ કરે છે:

1. વર્કપીસની મશીનિંગ ચોકસાઈની ખાતરી કરવા માટે, મશીનિંગ ચોકસાઈની ખાતરી કરવા માટેની ચાવી એ છે કે પોઝિશનિંગ ડેટમ, પોઝિશનિંગ મેથડ અને પોઝિશનિંગ ઘટકોને યોગ્ય રીતે પસંદ કરવું. જો જરૂરી હોય તો, સ્થિતિની ભૂલનું વિશ્લેષણ કરવું જરૂરી છે. મશીનિંગની ચોકસાઈ પર ફિક્સ્ચરમાં અન્ય ભાગોની રચનાની અસર પર પણ ધ્યાન આપવું જરૂરી છે. ખાતરી કરવા માટે કે ફિક્સ્ચર વર્કપીસની મશીનિંગ ચોકસાઈની જરૂરિયાતોને પૂર્ણ કરી શકે છે.

2. ઉત્પાદન કાર્યક્ષમતામાં સુધારો કરવા માટે, વિશિષ્ટ ફિક્સરની જટિલતાને ઉત્પાદન ક્ષમતા સાથે અનુકૂલિત કરવી જોઈએ, અને અનુકૂળ કામગીરી સુનિશ્ચિત કરવા, સહાયક સમય ઘટાડવા અને ઉત્પાદન કાર્યક્ષમતામાં સુધારો કરવા માટે વિવિધ ઝડપી અને કાર્યક્ષમ ક્લેમ્પિંગ મિકેનિઝમ્સનો શક્ય તેટલો ઉપયોગ કરવો જોઈએ.

3. સારી પ્રક્રિયા કામગીરી સાથે વિશિષ્ટ ફિક્સ્ચરનું માળખું સરળ અને વાજબી હોવું જોઈએ, જે ઉત્પાદન, એસેમ્બલી, ગોઠવણ, નિરીક્ષણ અને જાળવણી માટે અનુકૂળ છે.

4. સારા પ્રદર્શન સાથેના ટૂલિંગ ફિક્સ્ચરમાં પૂરતી તાકાત અને કઠોરતા હોવી જોઈએ, અને ઓપરેશન સરળ, શ્રમ-બચત, સલામત અને ભરોસાપાત્ર હોવું જોઈએ. ઉદ્દેશ્ય પરિસ્થિતિઓ પરવાનગી આપે છે અને આર્થિક અને લાગુ છે તે આધાર હેઠળ, યાંત્રિક ક્લેમ્પિંગ ઉપકરણો જેમ કે ન્યુમેટિક અને હાઇડ્રોલિક દબાણનો ઓપરેટરની શ્રમ તીવ્રતા ઘટાડવા માટે શક્ય તેટલો ઉપયોગ કરવો જોઈએ. ફિક્સ્ચરમાં ચિપને દૂર કરવાની સુવિધા પણ હોવી જોઈએ. જો જરૂરી હોય તો, ચિપને વર્કપીસની સ્થિતિને નુકસાન પહોંચાડતી અને સાધનને નુકસાન પહોંચાડતી અટકાવવા માટે અને ચિપ્સના સંચયને ઘણી ગરમી લાવવાથી અને પ્રક્રિયા સિસ્ટમના વિકૃતિને કારણે અટકાવવા માટે ચિપ દૂર કરવાની રચના સેટ કરી શકાય છે.

5. સારી અર્થવ્યવસ્થા સાથેના વિશિષ્ટ ફિક્સ્ચરમાં શક્ય તેટલા પ્રમાણભૂત ઘટકો અને પ્રમાણભૂત માળખુંનો ઉપયોગ કરવો જોઈએ, અને ફિક્સ્ચરના ઉત્પાદન ખર્ચને ઘટાડવા માટે સરળ માળખું અને સરળ ઉત્પાદન મેળવવાનો પ્રયત્ન કરવો જોઈએ. તેથી, ફિક્સ્ચર યોજનાનું જરૂરી તકનીકી અને આર્થિક વિશ્લેષણ ડિઝાઇન દરમિયાન ઓર્ડર અને ઉત્પાદન ક્ષમતા અનુસાર હાથ ધરવામાં આવવું જોઈએ, જેથી ઉત્પાદનમાં ફિક્સ્ચરના આર્થિક લાભમાં સુધારો કરી શકાય.

3. ટૂલિંગ અને ફિક્સ્ચર ડિઝાઇનના માનકીકરણની ઝાંખી

1. ફિક્સ્ચર ડિઝાઇનની મૂળભૂત પદ્ધતિઓ અને પગલાં

ડિઝાઇન પહેલાંની તૈયારીઓ ફિક્સ્ચર ડિઝાઇન માટેની મૂળ સામગ્રીમાં નીચેનાનો સમાવેશ થાય છે:

a) ટેકનિકલ માહિતી જેમ કે ડિઝાઇન નોટિસ, પાર્ટ ફિનિશ્ડ પ્રોડક્ટ ડ્રોઇંગ, ખાલી ડ્રોઇંગ અને પ્રોસેસ રૂટ, દરેક પ્રક્રિયાની પ્રોસેસિંગ ટેકનિકલ આવશ્યકતાઓને સમજો, સ્થિતિ અને ક્લેમ્પિંગ સ્કીમ, અગાઉની પ્રક્રિયાની પ્રક્રિયા સામગ્રી, ખાલી સ્થિતિ, મશીન ટૂલ્સ અને સાધનોમાં વપરાતા સાધનો પ્રક્રિયા, નિરીક્ષણ માપન સાધનો, મશીનિંગ ભથ્થું અને કટીંગ રકમ, વગેરે;

b) ઉત્પાદન બેચ અને ફિક્સરની જરૂરિયાત સમજો;

c) વપરાયેલ મશીન ટૂલના ફિક્સ્ચર વગેરે સાથે જોડાયેલા માળખાના મુખ્ય ટેકનિકલ પરિમાણો, પ્રદર્શન, વિશિષ્ટતાઓ, ચોકસાઇ અને સંપર્ક પરિમાણોને સમજો;

d) ફિક્સર માટે પ્રમાણભૂત સામગ્રીની ઇન્વેન્ટરી.

2. ફિક્સરની ડિઝાઇનમાં ધ્યાનમાં લેવામાં આવતી સમસ્યાઓ

ફિક્સ્ચર ડિઝાઇનમાં સામાન્ય રીતે એક જ માળખું હોય છે, જે લોકોને અનુભૂતિ કરાવે છે કે માળખું બહુ જટિલ નથી, ખાસ કરીને હવે જ્યારે હાઇડ્રોલિક ફિક્સરની લોકપ્રિયતા મૂળ યાંત્રિક બંધારણને મોટા પ્રમાણમાં સરળ બનાવે છે, પરંતુ જો ડિઝાઇન પ્રક્રિયા દરમિયાન કોઈ વિગતવાર વિચારણા કરવામાં ન આવે તો, બિનજરૂરી મુશ્કેલીઓનો સામનો કરવો પડશે. અનિવાર્યપણે થાય છે:

a) પ્રક્રિયા કરવાની વર્કપીસનું ખાલી ભથ્થું. ખાલી જગ્યાનું કદ ખૂબ મોટું છે, પરિણામે દખલગીરી થાય છે. તેથી, ડિઝાઇન કરતા પહેલા રફ ડ્રોઇંગ તૈયાર કરવી જરૂરી છે. પૂરતી જગ્યા છોડો.

b) ફિક્સ્ચરની ચિપ દૂર કરવાની સરળતા. ડિઝાઇન દરમિયાન મશીન ટૂલની મર્યાદિત પ્રોસેસિંગ જગ્યાને કારણે, ફિક્સ્ચર ઘણીવાર પ્રમાણમાં કોમ્પેક્ટ જગ્યામાં ડિઝાઇન કરવામાં આવે છે. આ સમયે, તે ઘણીવાર અવગણવામાં આવે છે કે મશીનિંગ પ્રક્રિયા દરમિયાન ઉત્પન્ન થયેલ આયર્ન ફાઇલિંગ ફિક્સ્ચરના મૃત ખૂણામાં એકઠા થાય છે, જેમાં કટિંગ પ્રવાહીના નબળા પ્રવાહનો સમાવેશ થાય છે, જે ભવિષ્યમાં સમસ્યાઓનું કારણ બનશે. પ્રક્રિયા કરવાથી ઘણી મુશ્કેલી થાય છે. તેથી, વાસ્તવિક પ્રક્રિયાની શરૂઆતમાં, પ્રક્રિયા દરમિયાન ઊભી થતી સમસ્યાઓને ધ્યાનમાં લેવી જોઈએ. છેવટે, ફિક્સ્ચર કાર્યક્ષમતામાં સુધારો કરવા અને કામગીરીને સરળ બનાવવા પર આધારિત છે.

c) ફિક્સ્ચરની એકંદર નિખાલસતા. નિખાલસતાને અવગણવાથી ઓપરેટર માટે કાર્ડ ઇન્સ્ટોલ કરવું મુશ્કેલ બને છે, જે સમય માંગી લેતું અને કપરું છે અને ડિઝાઇન વર્જિત છે.

ડી) ફિક્સ્ચર ડિઝાઇનના મૂળભૂત સૈદ્ધાંતિક સિદ્ધાંતો. ફિક્સરના દરેક સેટને ક્લેમ્પિંગ અને ઢીલું કરવાની ક્રિયાઓના અસંખ્ય સમયમાંથી પસાર થવું પડે છે, તેથી તે શરૂઆતમાં વપરાશકર્તાની આવશ્યકતાઓને પૂર્ણ કરી શકે છે, પરંતુ ઉમેરાયેલા ફિક્સરમાં તેની ચોકસાઈ જાળવી રાખવી જોઈએ, તેથી સિદ્ધાંતની વિરુદ્ધ હોય તેવી કોઈ વસ્તુ ડિઝાઇન કરશો નહીં. જો તમે નસીબ દ્વારા તે હવે કરી શકો છો, તો તે લાંબો સમય ચાલશે નહીં. સારી ડિઝાઇન સમયની કસોટી પર ખરી જવી જોઈએ.

e) પોઝિશનિંગ તત્વોની બદલી શકાય છે. પોઝિશનિંગ એલિમેન્ટ ગંભીર રીતે પહેરવામાં આવે છે, તેથી ઝડપી અને સરળ રિપ્લેસમેન્ટ ધ્યાનમાં લેવું જોઈએ. તેને મોટા ભાગ તરીકે ડિઝાઇન ન કરવું શ્રેષ્ઠ છે.

ફિક્સ્ચર ડિઝાઇન અનુભવનું સંચય ખૂબ જ મહત્વપૂર્ણ છે. કેટલીકવાર ડિઝાઇન એક વસ્તુ છે, પરંતુ વ્યવહારિક એપ્લિકેશનમાં તે બીજી વસ્તુ છે, તેથી સારી ડિઝાઇન એ સતત સંચય અને સારાંશની પ્રક્રિયા છે.

સામાન્ય રીતે ઉપયોગમાં લેવાતા ફિક્સર મુખ્યત્વે તેમના કાર્યો અનુસાર નીચેના પ્રકારોમાં વહેંચાયેલા છે:

01 ક્લેમ્પિંગ મોલ્ડ

02 ડ્રિલિંગ અને મિલિંગ ટૂલિંગ

03 CNC, ઇન્સ્ટ્રુમેન્ટ ચક

04 ગેસ ટેસ્ટ, વોટર ટેસ્ટ ટૂલિંગ

05 ટ્રિમિંગ અને પંચિંગ ટૂલિંગ

06 વેલ્ડીંગ ટૂલિંગ

07 પોલિશિંગ ફિક્સ્ચર

08 એસેમ્બલી ટૂલિંગ

09 પેડ પ્રિન્ટીંગ, લેસર કોતરણી ટૂલિંગ

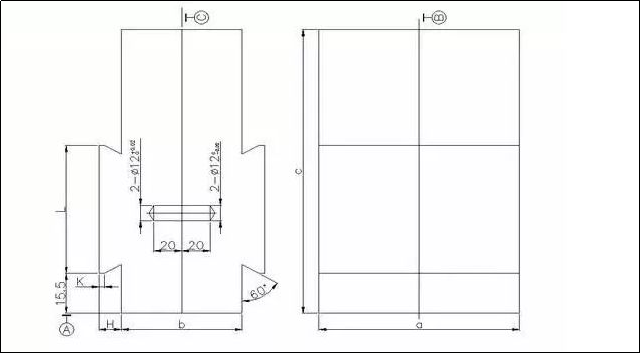

01 ક્લેમ્પિંગ મોલ્ડ

વ્યાખ્યા: ઉત્પાદન આકાર સાથે સ્થિતિ અને ક્લેમ્પિંગ માટેનું સાધન

ડિઝાઇન પોઈન્ટ્સ:

1. આ પ્રકારના ક્લેમ્પિંગ મોલ્ડનો ઉપયોગ મુખ્યત્વે વાઇસ માટે થાય છે, અને તેની લંબાઈ જરૂરિયાતો અનુસાર કાપી શકાય છે;

2. અન્ય સહાયક સ્થિતિ ઉપકરણોને ક્લેમ્પિંગ મોલ્ડ પર ડિઝાઇન કરી શકાય છે, અને ક્લેમ્પિંગ મોલ્ડ સામાન્ય રીતે વેલ્ડીંગ દ્વારા જોડાયેલ હોય છે;

3. ઉપરોક્ત ચિત્ર એક સરળ ચિત્ર છે, અને ઘાટની પોલાણની રચનાનું કદ ચોક્કસ પરિસ્થિતિ દ્વારા નક્કી કરવામાં આવે છે;

4. જંગમ મોલ્ડ પર યોગ્ય સ્થાન પર 12 મીમીના વ્યાસ સાથે પોઝિશનિંગ પિનને ચુસ્તપણે મેચ કરો અને પોઝિશનિંગ પિનને ફિટ કરવા માટે ફિક્સ્ડ મોલ્ડ સ્લાઇડ્સની અનુરૂપ સ્થિતિ પર પોઝિશનિંગ હોલ;

5. ડિઝાઇન દરમિયાન સંકોચન વિના રફ ડ્રોઇંગની રૂપરેખા સપાટીના આધારે એસેમ્બલી પોલાણને 0.1mm દ્વારા સરભર અને મોટું કરવાની જરૂર છે.

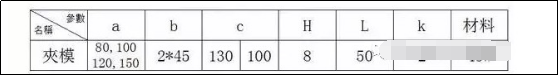

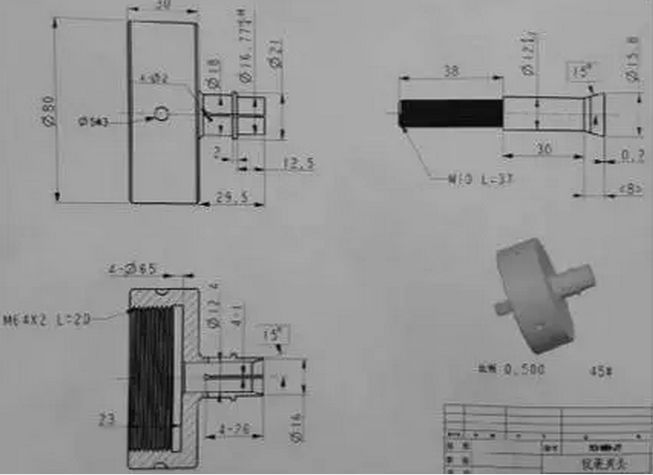

02 ડ્રિલિંગ અને મિલિંગ ટૂલિંગ

ડિઝાઇન પોઈન્ટ્સ:

1. જો જરૂરી હોય તો, કેટલાક સહાયક સ્થિતિ ઉપકરણોને નિશ્ચિત કોર અને તેની નિશ્ચિત પ્લેટ પર ડિઝાઇન કરી શકાય છે;

2. ઉપરોક્ત ચિત્ર એક સરળ માળખું ડાયાગ્રામ છે, અને વાસ્તવિક પરિસ્થિતિને ઉત્પાદન બંધારણ અનુસાર ડિઝાઇન કરવાની જરૂર છે;

3. સિલિન્ડર ઉત્પાદનના કદ અને પ્રક્રિયા દરમિયાન તણાવ પર આધાર રાખે છે, અને SDA50X50 નો સામાન્ય રીતે ઉપયોગ થાય છે;

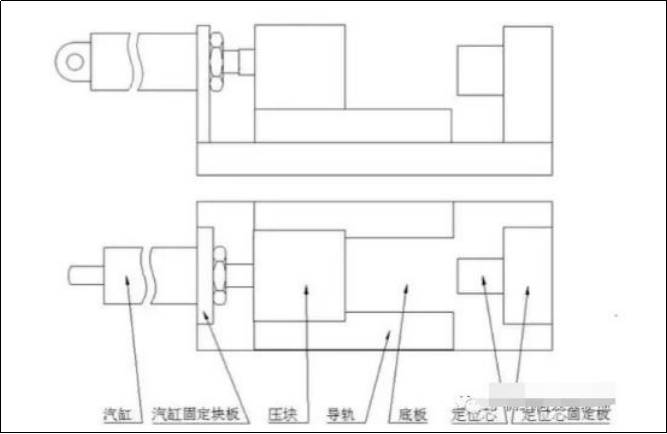

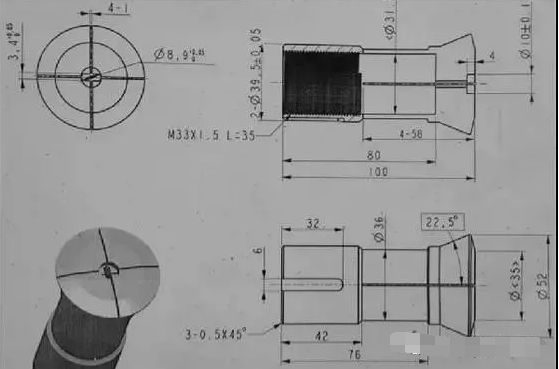

03 CNC, ઇન્સ્ટ્રુમેન્ટ ચક

એક CNC ચક

આંતરિક કોલેટ

ડિઝાઇન પોઈન્ટ્સ:

1. ઉપરોક્ત આકૃતિમાં જે કદ ચિહ્નિત નથી તે વાસ્તવિક ઉત્પાદનના આંતરિક છિદ્રના કદના બંધારણ અનુસાર નક્કી કરવામાં આવે છે;

2. બાહ્ય વર્તુળ કે જે ઉત્પાદનના આંતરિક છિદ્રના સંપર્કમાં છે તેને ઉત્પાદન દરમિયાન એક બાજુ 0.5mmનો માર્જિન છોડવો જરૂરી છે અને અંતે તેને CNC મશીન ટૂલ પર ઇન્સ્ટોલ કરો અને વિરૂપતા અને વિચિત્રતાને રોકવા માટે તેને કદમાં ફેરવવાનું સમાપ્ત કરો. શમન પ્રક્રિયાને કારણે;

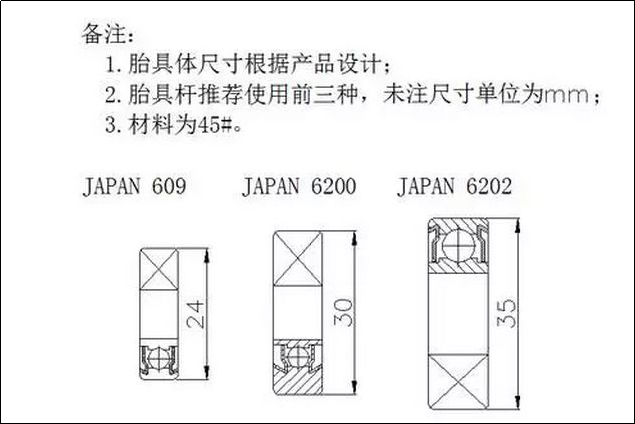

3. એસેમ્બલી ભાગની સામગ્રીને સ્પ્રિંગ સ્ટીલનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે, અને ટાઇ સળિયાનો ભાગ 45# છે;

4. ટાઇ સળિયાનો થ્રેડ M20 એ એક સામાન્ય થ્રેડ છે, જે વાસ્તવિક પરિસ્થિતિ અનુસાર ગોઠવી શકાય છે.

ઇન્સ્ટ્રુમેન્ટ આંતરિક બીમ ચક

ડિઝાઇન પોઈન્ટ્સ:

1. ઉપરોક્ત ચિત્ર એક સંદર્ભ ચિત્ર છે, અને એસેમ્બલીનું કદ અને માળખું વાસ્તવિક ઉત્પાદનના બાહ્ય પરિમાણ અને બંધારણ અનુસાર નક્કી કરવામાં આવે છે;

2. સામગ્રી 45# છે, quenched.

સાધન બાહ્ય બીમ ચક

ડિઝાઇન પોઈન્ટ્સ:

1. ઉપરોક્ત ચિત્ર એક સંદર્ભ ચિત્ર છે, અને વાસ્તવિક કદ ઉત્પાદનના આંતરિક છિદ્રના કદ અને બંધારણ પર આધારિત છે;

2. બાહ્ય વર્તુળ કે જે ઉત્પાદનના આંતરિક છિદ્ર સાથે સંપર્કમાં છે તેને ઉત્પાદન દરમિયાન એક બાજુ 0.5 મીમીનો માર્જિન છોડવાની જરૂર છે, અને અંતે તેને સાધન લેથ પર સ્થાપિત કરો અને વિકૃતિ અને તરંગીતાને રોકવા માટે તેને કદમાં ફેરવવાનું સમાપ્ત કરો. શમન પ્રક્રિયા દ્વારા;

3. સામગ્રી 45# છે, quenched.

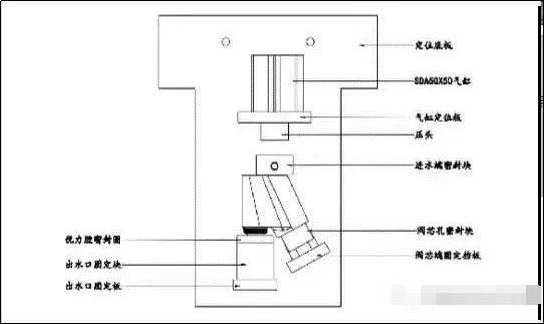

04 ગેસ ટેસ્ટ ટૂલિંગ

ડિઝાઇન પોઈન્ટ્સ:

1. ઉપરોક્ત ચિત્ર ગેસ પરીક્ષણ સાધનનું સંદર્ભ ચિત્ર છે. ચોક્કસ માળખું ઉત્પાદનની વાસ્તવિક રચના અનુસાર ડિઝાઇન કરવાની જરૂર છે. વિચાર એ છે કે ઉત્પાદનને શક્ય તેટલી સરળ રીતે સીલ કરવું, અને જે ભાગનું પરીક્ષણ કરવાની જરૂર છે તેને ગેસથી ભરવા દો જેથી તેની ચુસ્તતાની પુષ્ટિ થાય;

2. સિલિન્ડરનું કદ ઉત્પાદનના વાસ્તવિક કદ અનુસાર ગોઠવી શકાય છે, અને તે પણ ધ્યાનમાં લેવું જરૂરી છે કે શું સિલિન્ડરનો સ્ટ્રોક ઉત્પાદનને ચૂંટવા અને મૂકવાની સુવિધાને પૂર્ણ કરી શકે છે;

3. સીલિંગ સપાટી કે જે ઉત્પાદનના સંપર્કમાં છે તે સામાન્ય રીતે ઉત્તમ રબર, એનબીઆર રબર રીંગ અને સારી કમ્પ્રેશનવાળી અન્ય સામગ્રીઓથી બનેલી હોય છે. તે જ સમયે, એ નોંધવું જોઈએ કે જો ત્યાં કોઈ પોઝિશનિંગ બ્લોક છે જે ઉત્પાદનના દેખાવ સાથે સંપર્કમાં છે, તો સફેદ પ્લાસ્ટિક પ્લાસ્ટિક બ્લોક્સનો ઉપયોગ કરવાનો પ્રયાસ કરો અને ઉપયોગ દરમિયાન તેનો ઉપયોગ કરો. ઉત્પાદનના દેખાવને નુકસાન ન થાય તે માટે મધ્યમ કવર સુતરાઉ કાપડથી ઢંકાયેલું છે;

4. ડિઝાઈનમાં ઉત્પાદનની સ્થિતિની દિશા ધ્યાનમાં લેવી જોઈએ, જેથી ઉત્પાદનના પોલાણની અંદર ગેસના લીકેજને અટકાવી શકાય અને ખોટી તપાસ થઈ શકે.

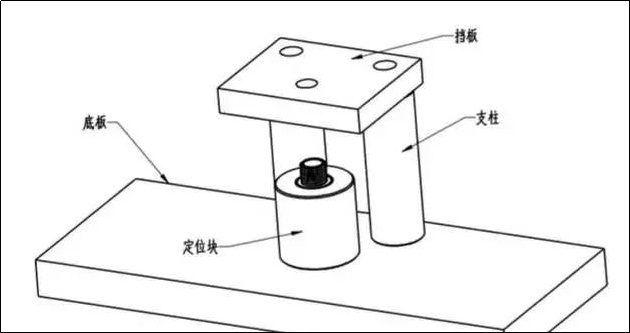

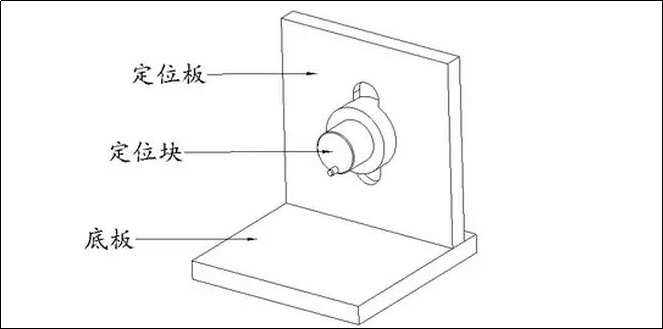

05 પંચિંગ ટૂલિંગ

ડિઝાઇન પોઈન્ટ્સ: ઉપરનું ચિત્ર પંચિંગ ટૂલિંગની સામાન્ય રચના દર્શાવે છે. નીચેની પ્લેટનું કાર્ય પંચિંગ મશીનની વર્કબેન્ચ પર ફિક્સિંગની સુવિધા આપવાનું છે; પોઝિશનિંગ બ્લોકનું કાર્ય ઉત્પાદનને ઠીક કરવાનું છે, ચોક્કસ માળખું ઉત્પાદનની વાસ્તવિક પરિસ્થિતિ અનુસાર ડિઝાઇન કરવામાં આવ્યું છે, અને કેન્દ્ર બિંદુ આસપાસ છે જેથી ઉત્પાદનને સુરક્ષિત રીતે પસંદ કરી શકાય; બેફલનું કાર્ય ઉત્પાદનને પંચિંગ છરીથી અલગ કરવાની સુવિધા આપવાનું છે; થાંભલો એક નિશ્ચિત બેફલ તરીકે કામ કરે છે. ઉપરોક્ત ભાગોની એસેમ્બલી સ્થિતિ અને પરિમાણો ઉત્પાદનની વાસ્તવિક પરિસ્થિતિ અનુસાર ડિઝાઇન કરી શકાય છે.

06 વેલ્ડીંગ ટૂલિંગ

વેલ્ડીંગ ટૂલિંગનો ઉપયોગ મુખ્યત્વે વેલ્ડીંગ એસેમ્બલીમાં દરેક ઘટકની સ્થિતિને ઠીક કરવા અને વેલ્ડીંગ એસેમ્બલીમાં દરેક ઘટકના સંબંધિત કદને નિયંત્રિત કરવા માટે થાય છે. તેનું માળખું મુખ્યત્વે પોઝિશનિંગ બ્લોક છે, જેની વાસ્તવિક રચના અનુસાર ડિઝાઇન કરવાની જરૂર છેએલ્યુમિનિયમ મશીનિંગ ભાગોઅનેપિત્તળના મશીનિંગ ભાગો. તે નોંધવું યોગ્ય છે કે જ્યારે ઉત્પાદન વેલ્ડીંગ ટૂલ પર મૂકવામાં આવે છે, ત્યારે તેને વેલ્ડીંગ હીટિંગ પ્રક્રિયા દરમિયાન સીલ કરેલી જગ્યાના વધુ પડતા દબાણને વેલ્ડીંગ પછી ભાગોના કદને અસર કરતા અટકાવવા માટે ટૂલ્સ વચ્ચે સીલબંધ જગ્યા બનાવવાની મંજૂરી નથી. .

07 પોલિશિંગ ફિક્સ્ચર

08 એસેમ્બલી ટૂલિંગ

એસેમ્બલી ટૂલિંગનો ઉપયોગ મુખ્યત્વે ઘટકોની એસેમ્બલી પ્રક્રિયા દરમિયાન સહાયક સ્થિતિ માટેના ઉપકરણ તરીકે થાય છે. તેનો ડિઝાઇન વિચાર એ છે કે ઘટકોની એસેમ્બલી સ્ટ્રક્ચર અનુસાર ઉત્પાદન સરળતાથી લઈ શકાય છે અને મૂકી શકાય છે, એસેમ્બલી પ્રક્રિયા દરમિયાન ઉત્પાદનની દેખાવ સપાટીને નુકસાન પહોંચાડી શકાતું નથી, અને ઉત્પાદન દરમિયાન ઉત્પાદનને સુતરાઉ કાપડથી ઢાંકી શકાય છે. ઉપયોગ સામગ્રીની પસંદગીમાં, સફેદ ગુંદર જેવી બિન-ધાતુ સામગ્રીનો ઉપયોગ કરવાનો પ્રયાસ કરો.

09 પેડ પ્રિન્ટીંગ, લેસર કોતરણી ટૂલિંગ

ડિઝાઇન પોઈન્ટ્સ: ઉત્પાદનની વાસ્તવિક પરિસ્થિતિની લેટરિંગ જરૂરિયાતો અનુસાર ટૂલિંગની સ્થિતિનું માળખું ડિઝાઇન કરો. ઉત્પાદન લેવાની અને મૂકવાની સગવડ અને ઉત્પાદનના દેખાવના રક્ષણ પર ધ્યાન આપવું જોઈએ. પોઝિશનિંગ બ્લોક અને ઉત્પાદનના સંપર્કમાં સહાયક પોઝિશનિંગ ઉપકરણ સફેદ ગુંદર જેવી બિન-ધાતુની સામગ્રીથી બનેલું હોવું જોઈએ. .

પોસ્ટ સમય: ડિસેમ્બર-26-2022