તમે મશીનિંગમાં સ્થિતિ અને ક્લેમ્પિંગ વિશે કેટલું જાણો છો?

ચોક્કસ અને ચોક્કસ પરિણામો માટે, સ્થિતિ અને ક્લેમ્પિંગ એ મશીનિંગના આવશ્યક પાસાઓ છે.

મશીનિંગ કરતી વખતે સ્થિતિ અને ક્લેમ્પિંગના મહત્વ વિશે જાણો:

સ્થિતિ: આ કટીંગ ટૂલની તુલનામાં વર્કપીસનું ચોક્કસ પ્લેસમેન્ટ છે. ઇચ્છિત પરિમાણો અને કટીંગ પાથ મેળવવા માટે ત્રણ પ્રાથમિક અક્ષો (X, Y, Z) સાથે વર્કપીસને સંરેખિત કરવું જરૂરી છે.

ચોક્કસ મશીનિંગ માટે સંરેખણ નિર્ણાયક છે:વર્કપીસને સચોટ રીતે સંરેખિત કરવું એજ ફાઈન્ડર, ઈન્ડિકેટર્સ અને કોઓર્ડિનેટ મેઝરિંગ મશીન (સીએમએમ) જેવી તકનીકો વડે શક્ય છે.

સુસંગત સ્થિતિ માટે ડેટમ સપાટી અથવા બિંદુ સ્થાપિત કરવું આવશ્યક છે:આ તમામ અનુગામી મશીનિંગને સામાન્ય સપાટી અથવા સંદર્ભ બિંદુ પર આધારિત કરવાની મંજૂરી આપે છે.

ક્લેમ્પિંગ એ મશીન પર વર્કપીસને સુરક્ષિત કરવાની પ્રક્રિયા છે:તે સ્થિરતા પ્રદાન કરે છે અને સ્પંદનો અથવા ચળવળને અટકાવે છે જે અચોક્કસ મશીનિંગ તરફ દોરી શકે છે.

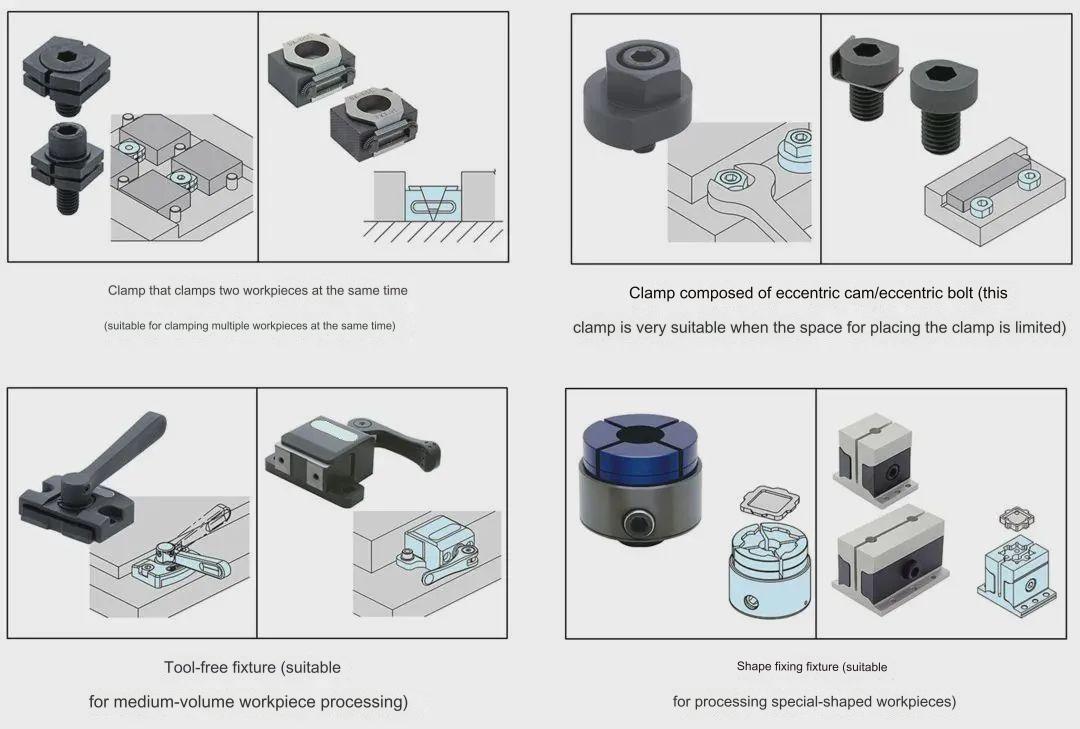

ક્લેમ્પ્સના પ્રકાર:ઘણા પ્રકારના ક્લેમ્પ્સ છે જેનો ઉપયોગ મશીનિંગ માટે કરી શકાય છે. આમાં મેગ્નેટિક ક્લેમ્પ્સ અને ન્યુમેટિક, હાઇડ્રોલિક અથવા હાઇડ્રોલિક-ન્યુમેટિક ક્લેમ્પ્સનો સમાવેશ થાય છે. ક્લેમ્પિંગ પદ્ધતિઓની પસંદગી કદ અને આકાર, મશીનિંગ બળ અને ચોક્કસ જરૂરિયાતો જેવા પરિબળો પર આધારિત છે.

ક્લેમ્પિંગ તકનીકો:યોગ્ય ક્લેમ્પિંગમાં ક્લેમ્પિંગ બળને સમાનરૂપે વિતરિત કરવું, વર્કપીસ પર સતત દબાણ જાળવી રાખવું અને વિકૃતિ ટાળવાનો સમાવેશ થાય છે. સ્થિરતા જાળવી રાખતી વખતે વર્કપીસને નુકસાન ન થાય તે માટે, યોગ્ય ક્લેમ્પિંગ દબાણનો ઉપયોગ કરવો જરૂરી છે.

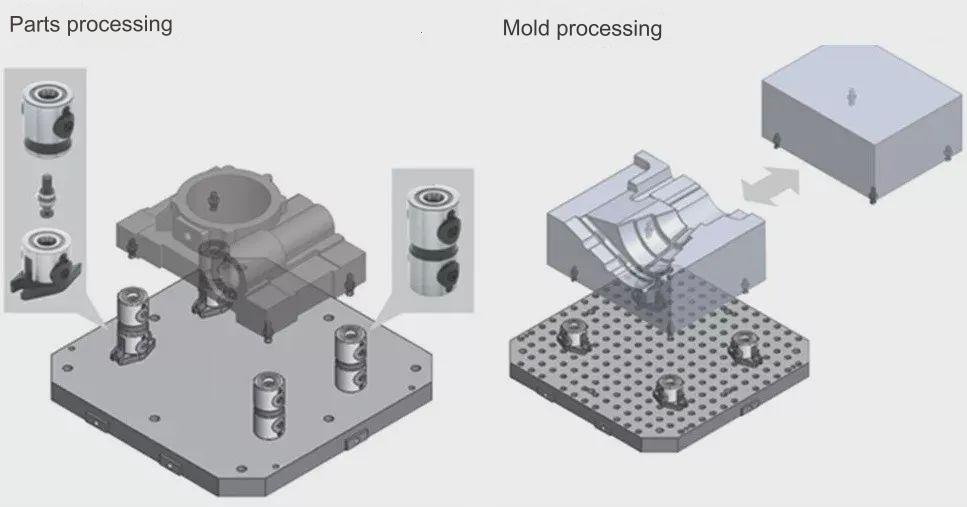

ફિક્સર એ ખાસ સાધનો છે જે વર્કપીસને ક્લેમ્પ અને પોઝિશન કરે છે:તેઓ મશીનિંગ કામગીરી માટે સપોર્ટ, સંરેખણ અને સ્થિરતા પ્રદાન કરે છે. આ ભૂલનું જોખમ ઘટાડે છે અને ઉત્પાદકતામાં સુધારો કરે છે.

ફિક્સર ઘણા વિવિધ પ્રકારોમાં આવે છે, જેમ કે વી-બ્લોક અને એન્ગલ પ્લેટ્સ. તેઓ કસ્ટમ-ડિઝાઇન પણ કરી શકાય છે. યોગ્ય ફિક્સ્ચરની પસંદગી ભાગની જટિલતા અને મશીનિંગ જરૂરિયાતો દ્વારા નક્કી કરવામાં આવે છે.

ફિક્સ્ચર ડિઝાઇનમાં પરિબળોની કાળજીપૂર્વક વિચારણાનો સમાવેશ થાય છેજેમ કે વર્કપીસના પરિમાણો, વજન, સામગ્રી અને ઍક્સેસ આવશ્યકતાઓ. સારી ફિક્સ્ચર ડિઝાઇન કાર્યક્ષમ મશીનિંગ માટે શ્રેષ્ઠ ક્લેમ્પિંગ અને સ્થિતિની ખાતરી કરશે.

સહનશીલતા અને ચોકસાઇ:મશીનિંગ કરતી વખતે ચુસ્ત સહિષ્ણુતા અને ચોકસાઇ પ્રાપ્ત કરવા માટે ચોક્કસ સ્થિતિ અને ક્લેમ્પિંગ આવશ્યક છે. ક્લેમ્પિંગ અથવા પોઝિશનિંગમાં થોડી ભૂલ પરિમાણ ભિન્નતા અને ગુણવત્તા સાથે સમાધાન કરી શકે છે.

નિરીક્ષણ અને ચકાસણી:ગુણવત્તામાં સુસંગતતા સુનિશ્ચિત કરવા માટે ક્લેમ્પિંગ અને સ્થિતિની ચોકસાઈની નિયમિત તપાસ અને ચકાસણી આવશ્યક છે. મશીનવાળા ભાગોની ચોકસાઈને માન્ય કરવા માટે, કેલિપર્સ અને માઇક્રોમીટર્સ તેમજ CMM જેવા માપન ઉપકરણોનો ઉપયોગ કરી શકાય છે.

તે આટલું સરળ નથી. અમને જાણવા મળ્યું કે પ્રારંભિક ડિઝાઇનમાં હંમેશા ક્લેમ્પિંગ અને પોઝિશનિંગ સાથે કેટલીક સમસ્યાઓ હોય છે. નવીન ઉકેલો તેમની સુસંગતતા ગુમાવે છે. અમે મૂળભૂત સ્થિતિ અને ક્લેમ્પિંગ જ્ઞાનને સમજીને જ ફિક્સ્ચર ડિઝાઇનની અખંડિતતા અને ગુણવત્તાની ખાતરી કરી શકીએ છીએ.

લોકેટર જ્ઞાન

1. બાજુથી વર્કપીસની સ્થિતિ એ મૂળભૂત સિદ્ધાંત છે.

3-પોઇન્ટ સિદ્ધાંત, સપોર્ટની જેમ, વર્કપીસને બાજુથી સ્થિત કરવા માટેનો મૂળભૂત સિદ્ધાંત છે. 3-પોઇન્ટનો સિદ્ધાંત એ સપોર્ટ જેવો જ છે. આ સિદ્ધાંત એ હકીકત દ્વારા લેવામાં આવ્યો છે કે "ત્રણ સીધી રેખાઓ જે એકબીજાને છેદતી નથી તે પ્લેન નક્કી કરે છે." પ્લેન નક્કી કરવા માટે ચારમાંથી ત્રણ બિંદુઓનો ઉપયોગ કરી શકાય છે. આનો અર્થ એ છે કે કુલ 4 સપાટીઓ પછી નક્કી કરી શકાય છે. બિંદુઓ કેવી રીતે સ્થિત છે તે ધ્યાનમાં લીધા વિના, સમાન પ્લેન પર ચોથો બિંદુ મેળવવો મુશ્કેલ છે.

▲3-પોઇન્ટ સિદ્ધાંત

દાખલા તરીકે, ચાર નિશ્ચિત-ઊંચાઈના પોઝિશનર્સનો ઉપયોગ કરવાના કિસ્સામાં, માત્ર ત્રણ ચોક્કસ બિંદુઓ જ વર્કપીસ સાથે સંપર્ક કરવા સક્ષમ હોય છે, બાકીના ચોથા બિંદુ સંપર્ક સ્થાપિત નહીં કરે તેવી ઉચ્ચ સંભાવના છોડીને.

તેથી, લોકેટરને રૂપરેખાંકિત કરતી વખતે, આ બિંદુઓ વચ્ચેનું અંતર મહત્તમ કરતી વખતે તેને ત્રણ બિંદુઓ પર આધારિત રાખવાની સામાન્ય પ્રથા છે.

વધુમાં, પોઝિશનરની ગોઠવણી દરમિયાન, લાગુ પ્રોસેસિંગ લોડની દિશાની પૂર્વ-પુષ્ટિ કરવી હિતાવહ છે. મશીનિંગ લોડની દિશા ટૂલ ધારક/ટૂલની હિલચાલ સાથે એકરુપ છે. ફીડ દિશાના અંતે પોઝિશનર મૂકવાથી વર્કપીસની એકંદર ચોકસાઈને સીધી અસર થાય છે.

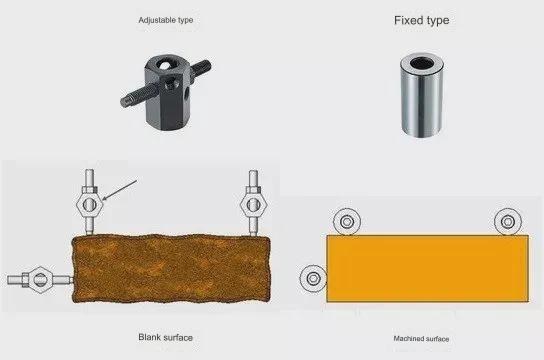

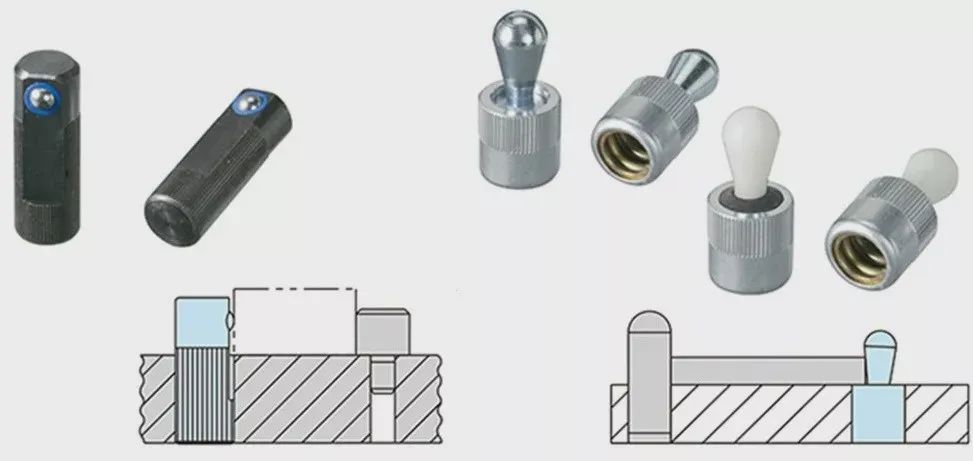

સામાન્ય રીતે, વર્કપીસની ખરબચડી સપાટીને સ્થિત કરવા માટે, બોલ્ટ-ટાઈપ એડજસ્ટેબલ પોઝિશનરનો ઉપયોગ કરવામાં આવે છે, જ્યારે ફિક્સ્ડ ટાઈપ પોઝીશનર (ગ્રાઉન્ડ વર્કપીસ કોન્ટેક્ટ સરફેસ સાથે)નો ઉપયોગ વર્કપીસની મશિન સપાટીની સ્થિતિ માટે થાય છે.મશીનિંગ ભાગો.

2. વર્કપીસ છિદ્રો દ્વારા સ્થિતિના મૂળભૂત સિદ્ધાંતો

અગાઉની મશીનિંગ પ્રક્રિયા દરમિયાન બનાવેલા છિદ્રોનો ઉપયોગ કરીને સ્થિતિ નક્કી કરતી વખતે, સહિષ્ણુતાવાળા પિનનો ઉપયોગ કરવો આવશ્યક છે. વર્કપીસના છિદ્રની ચોકસાઈને પિન આકારની ચોકસાઈ સાથે સંરેખિત કરીને, અને ફિટ સહિષ્ણુતાના આધારે તેમને જોડીને, સ્થિતિની ચોકસાઈ વાસ્તવિક જરૂરિયાતોને પૂર્ણ કરી શકે છે.

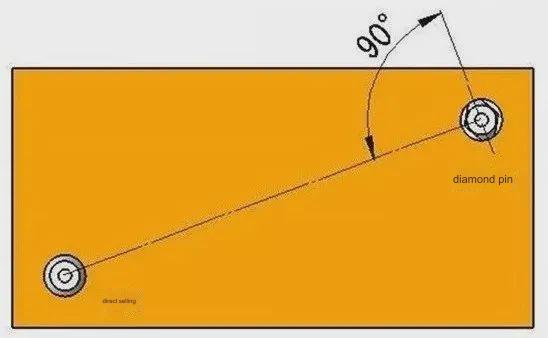

વધુમાં, જ્યારે પોઝિશનિંગ માટે પિનનો ઉપયોગ કરવામાં આવે છે, ત્યારે ડાયમંડ પિનની સાથે સીધી પિનનો ઉપયોગ કરવો સામાન્ય છે. આ માત્ર વર્કપીસના એસેમ્બલી અને ડિસએસેમ્બલીને જ નહીં પરંતુ વર્કપીસ અને પિન એકસાથે અટવાઈ જવાની શક્યતાને પણ ઘટાડે છે.

▲પિન પોઝિશનિંગનો ઉપયોગ કરો

નિશ્ચિતપણે, બંને સ્થિતિઓ માટે સીધી પિનનો ઉપયોગ કરીને શ્રેષ્ઠ ફિટ સહિષ્ણુતા હાંસલ કરવી તે યોગ્ય છે. જો કે, સ્થિતિની વધુ ચોકસાઈ માટે, સીધી પિન અને ડાયમંડ પિનનું સંયોજન વધુ અસરકારક સાબિત થાય છે.

સીધી પિન અને સમચતુર્ભુજ પિન બંનેનો ઉપયોગ કરતી વખતે, સામાન્ય રીતે સમચતુર્ભુજ પિનને એવી રીતે મૂકવાની ભલામણ કરવામાં આવે છે કે જ્યાં તેની ગોઠવણીની દિશાને વર્કપીસ સાથે જોડતી રેખા સીધી પિનને જોડતી રેખા સાથે લંબરૂપ (90 ° કોણ પર) હોય અને રોમ્બસ પિન. આ વિશિષ્ટ ગોઠવણ સ્થિતિના કોણ અને વર્કપીસના પરિભ્રમણની દિશા નક્કી કરવા માટે નિર્ણાયક છે.

ક્લેમ્પ સંબંધિત જ્ઞાન

1. ક્લેમ્પ્સનું વર્ગીકરણ

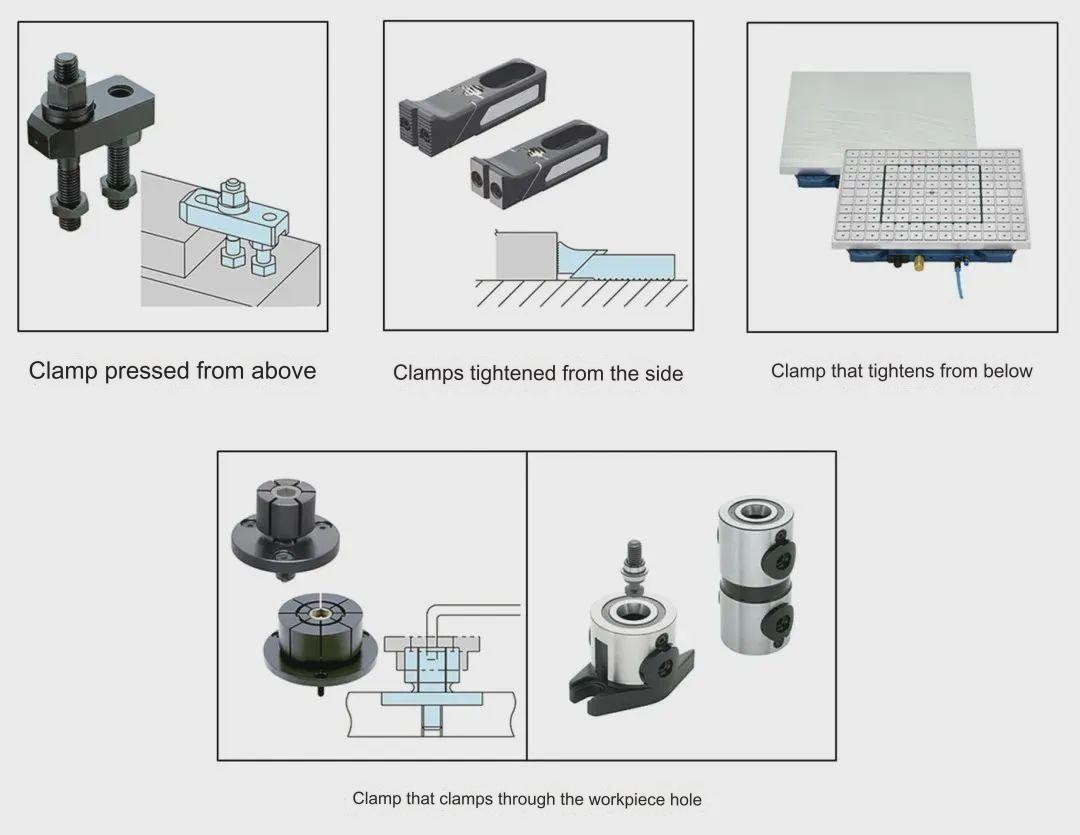

ક્લેમ્પિંગ દિશા અનુસાર, તે સામાન્ય રીતે નીચેની શ્રેણીઓમાં વહેંચાયેલું છે:

1. ઓવરહેડ કમ્પ્રેશન ક્લેમ્પ

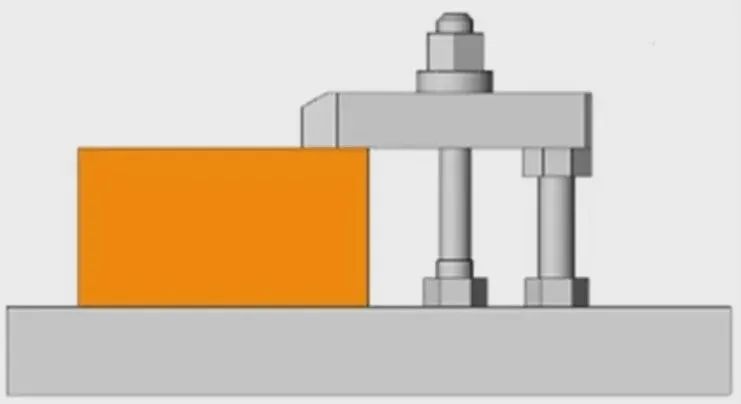

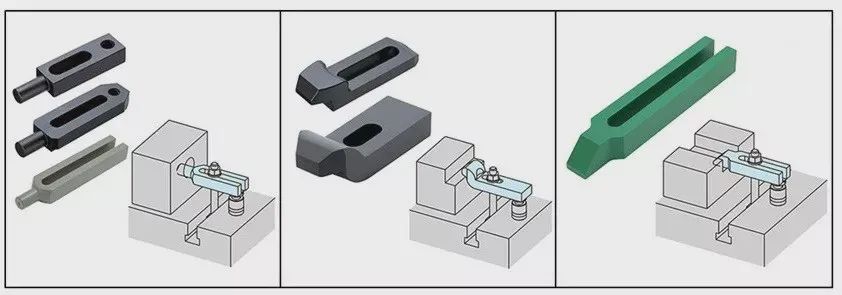

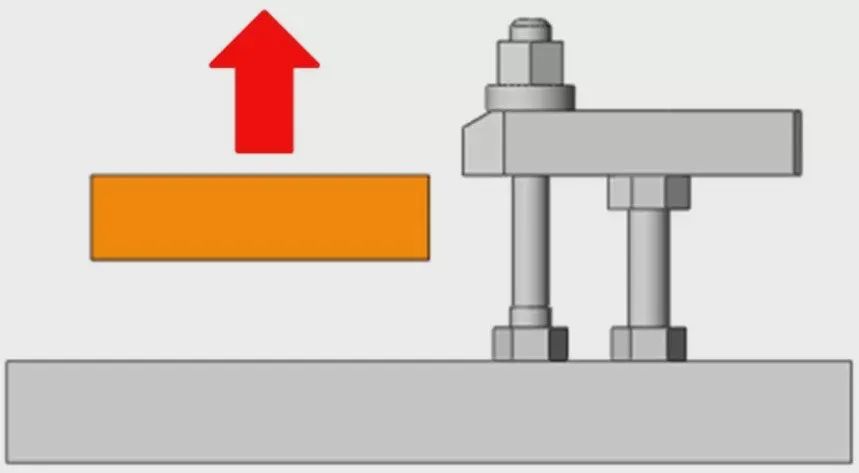

ઓવરહેડ કમ્પ્રેશન ક્લેમ્પ વર્કપીસની ઉપરથી દબાણ લાવે છે, જેના પરિણામે ક્લેમ્પિંગ દરમિયાન ન્યૂનતમ વિકૃતિ થાય છે અને વર્કપીસ પ્રોસેસિંગ દરમિયાન સ્થિરતા વધે છે. પરિણામે, ઉપરથી વર્કપીસને ક્લેમ્પિંગ સામાન્ય રીતે પ્રાથમિકતા આપવામાં આવે છે. આ રીતે ઉપયોગમાં લેવાતા ક્લેમ્પનો સૌથી પ્રચલિત પ્રકાર મેન્યુઅલ મિકેનિકલ ક્લેમ્પ છે. દાખલા તરીકે, નીચે દર્શાવેલ ક્લેમ્પને 'પાઈન લીફ ટાઈપ' ક્લેમ્પ તરીકે ઓળખવામાં આવે છે. અન્ય પ્રકાર, જેને 'લૂઝ લીફ' ક્લેમ્પ તરીકે ઓળખવામાં આવે છે, તેમાં પ્રેશર પ્લેટ, સ્ટડ બોલ્ટ, જેક્સ અને નટ્સનો સમાવેશ થાય છે."

વધુમાં, વર્કપીસના આકારના આધારે, તમારી પાસે વિવિધ પ્રકારની પ્રેશર પ્લેટોમાંથી પસંદ કરવાનો વિકલ્પ છે જે ખાસ કરીને વિવિધ વર્કપીસના આકારોને મેચ કરવા માટે રચાયેલ છે.

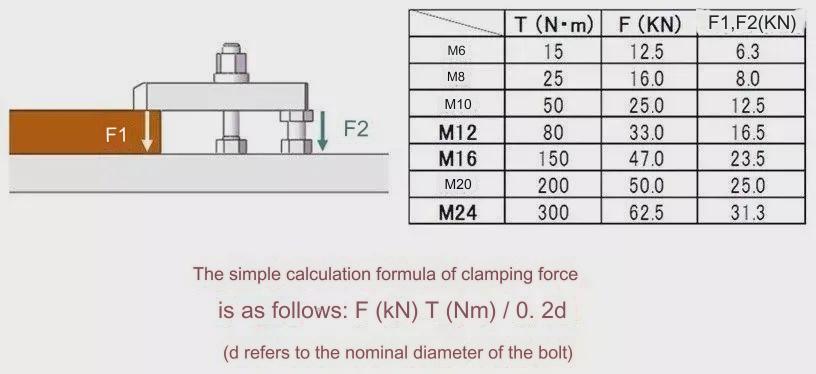

બોલ્ટ દ્વારા લગાવવામાં આવેલા દબાણ બળનું વિશ્લેષણ કરીને છૂટક પાંદડાના ક્લેમ્પિંગમાં ટોર્ક અને ક્લેમ્પિંગ ફોર્સ વચ્ચેનો સંબંધ નક્કી કરવાનું શક્ય છે.

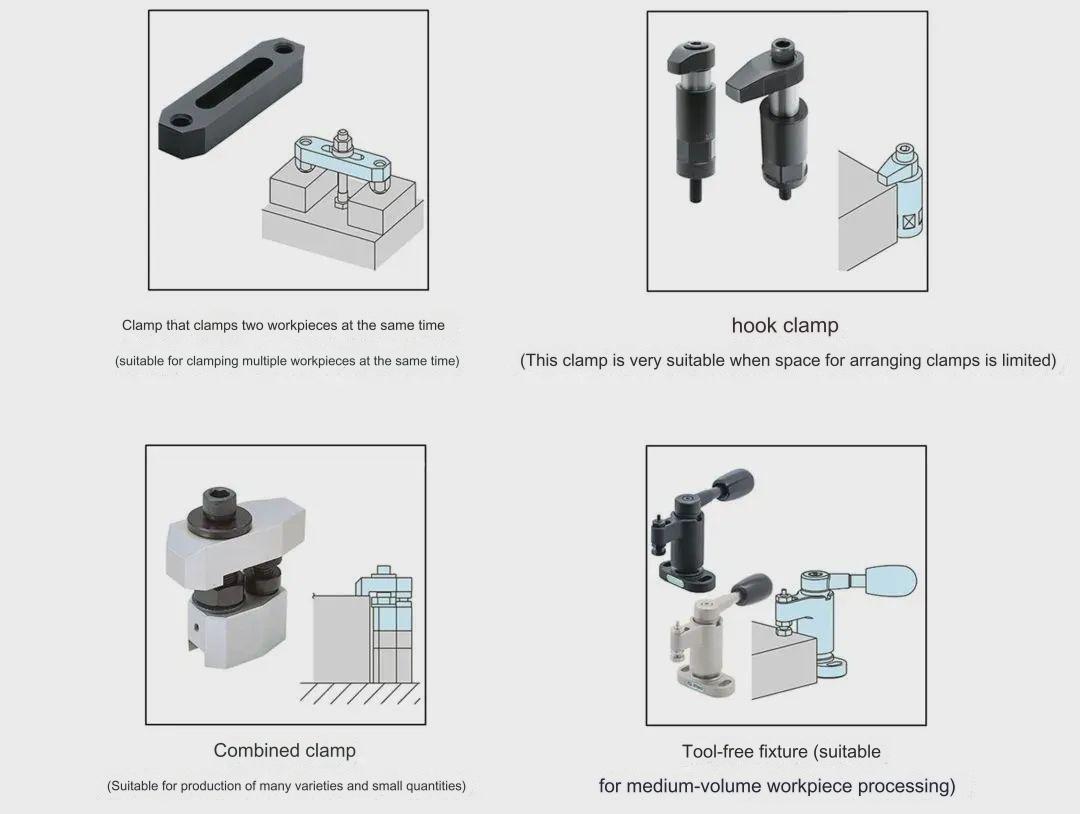

લૂઝ લીફ ટાઈપ ક્લેમ્પ સિવાય, અન્ય ક્લેમ્પ્સ પણ ઉપલબ્ધ છે જે ઉપરથી વર્કપીસને સુરક્ષિત કરે છે.

2. વર્કપીસ ક્લેમ્પિંગ માટે સાઇડ ક્લેમ્બ

પરંપરાગત ક્લેમ્પિંગ પદ્ધતિમાં વર્કપીસને ઉપરથી સુરક્ષિત કરવી, શ્રેષ્ઠ સ્થિરતા અને ન્યૂનતમ પ્રોસેસિંગ લોડ ઓફર કરવામાં આવે છે. જો કે, ટોપ ક્લેમ્પિંગ અયોગ્ય હોય તેવી પરિસ્થિતિઓ ઊભી થઈ શકે છે, જેમ કે જ્યારે ટોચની સપાટીને મશીનિંગની જરૂર હોય અથવા જ્યારે ટોપ ક્લેમ્પિંગ શક્ય ન હોય. આવા કિસ્સાઓમાં, સાઇડ ક્લેમ્પિંગ પસંદ કરવું જરૂરી બને છે.

તેમ છતાં, એ નોંધવું અગત્યનું છે કે બાજુથી વર્કપીસને ક્લેમ્પ કરવાથી તરતી શક્તિ ઉત્પન્ન થાય છે. શ્રેષ્ઠ કામગીરીની ખાતરી કરવા માટે ફિક્સ્ચર ડિઝાઇન દરમિયાન આ બળને દૂર કરવા પર ધ્યાન આપવું આવશ્યક છે.

વિચારણાઓમાં એવી પદ્ધતિઓનો સમાવેશ થઈ શકે છે જે ફ્લોટિંગ ફોર્સ ઈફેક્ટનો પ્રતિકાર કરે છે, જેમ કે વર્કપીસને સ્થિર કરવા માટે વધારાના સપોર્ટ અથવા દબાણનો ઉપયોગ કરવો. ફ્લોટિંગ ફોર્સને અસરકારક રીતે સંબોધિત કરીને, વર્કપીસ પ્રોસેસિંગની લવચીકતાને વિસ્તૃત કરીને, વિશ્વસનીય અને સુરક્ષિત સાઇડ ક્લેમ્પિંગ સોલ્યુશન પ્રાપ્ત કરી શકાય છે.

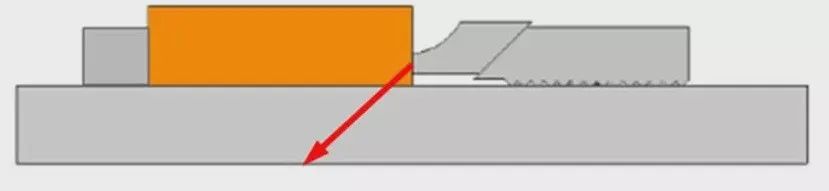

ઉપરોક્ત છબીમાં દર્શાવ્યા મુજબ, બાજુના ક્લેમ્પ્સ પણ ઉપલબ્ધ છે. આ ક્લેમ્પ્સ બાજુથી થ્રસ્ટ ફોર્સ લાગુ કરે છે, ત્રાંસી નીચે તરફનું બળ બનાવે છે. આ વિશિષ્ટ પ્રકારનો ક્લેમ્પ વર્કપીસને ઉપરની તરફ તરતો અટકાવવા માટે અત્યંત અસરકારક છે.

આ સાઇડ ક્લેમ્પ્સની જેમ, અન્ય ક્લેમ્પ્સ છે જે બાજુથી પણ કામ કરે છે.

નીચેથી વર્કપીસ ક્લેમ્પિંગ

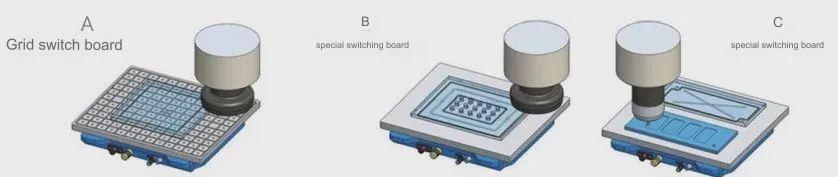

જ્યારે પાતળા પ્લેટ વર્કપીસને હેન્ડલ કરતી વખતે અને તેની ઉપરની સપાટી પર પ્રક્રિયા કરવાની જરૂર હોય, ત્યારે ઉપરથી અથવા બાજુથી પરંપરાગત ક્લેમ્પિંગ પદ્ધતિઓ અવ્યવહારુ સાબિત થાય છે. આવી પરિસ્થિતિઓમાં, વર્કપીસને નીચેથી ક્લેમ્પ કરવું એ યોગ્ય ઉકેલ છે. લોખંડની બનેલી વર્કપીસ માટે, ચુંબક પ્રકારનો ક્લેમ્પ ઘણીવાર યોગ્ય હોય છે, જ્યારે નોન-ફેરસકસ્ટમ મેટલ મિલિંગવર્કપીસને વેક્યૂમ સક્શન કપનો ઉપયોગ કરીને સુરક્ષિત કરી શકાય છે.

ઉપરોક્ત બંને કિસ્સાઓમાં, ક્લેમ્પિંગ ફોર્સ વર્કપીસ અને મેગ્નેટ અથવા વેક્યુમ ચક વચ્ચેના સંપર્ક વિસ્તાર પર આધારિત છે. તે નોંધવું યોગ્ય છે કે જો નાના વર્કપીસ પર પ્રોસેસિંગ લોડ અતિશય બની જાય છે, તો ઇચ્છિત પ્રક્રિયા પરિણામ પ્રાપ્ત થઈ શકશે નહીં.

વધુમાં, તે સુનિશ્ચિત કરવું મહત્વપૂર્ણ છે કે ચુંબક અને વેક્યૂમ સક્શન કપની સંપર્ક સપાટીઓ સલામત અને યોગ્ય ઉપયોગ માટે પર્યાપ્ત રીતે સરળ છે.

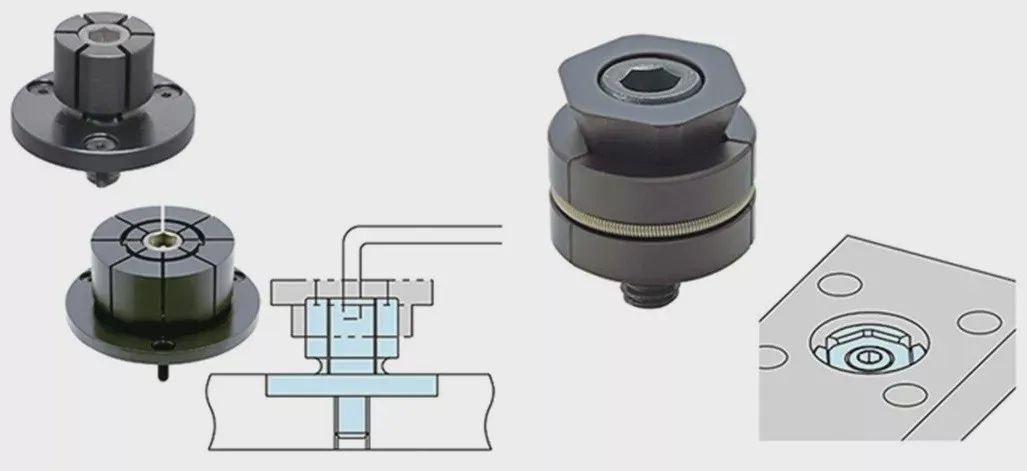

હોલ ક્લેમ્પિંગનું અમલીકરણ

જ્યારે એક સાથે મલ્ટી-ફેસ પ્રોસેસિંગ અથવા મોલ્ડ પ્રોસેસિંગ જેવા કાર્યો માટે 5-એક્સિસ મશીનિંગ મશીનનો ઉપયોગ કરવામાં આવે છે, ત્યારે હોલ ક્લેમ્પિંગને પસંદ કરવાની સલાહ આપવામાં આવે છે કારણ કે તે પ્રોસેસિંગ પ્રક્રિયા પર ફિક્સર અને ટૂલ્સની અસરને ઘટાડવામાં મદદ કરે છે. વર્કપીસની ઉપર અથવા બાજુથી ક્લેમ્પિંગની તુલનામાં, હોલ ક્લેમ્પિંગ ઓછા દબાણને લાગુ કરે છે અને અસરકારક રીતે વર્કપીસના વિરૂપતાને ઘટાડે છે.

▲પ્રત્યક્ષ પ્રક્રિયા માટે છિદ્રોનો ઉપયોગ કરો

▲ ક્લેમ્પિંગ માટે રિવેટ ઇન્સ્ટોલેશન

પૂર્વ-ક્લેમ્પિંગ

અગાઉની માહિતી મુખ્યત્વે વર્કપીસ ક્લેમ્પિંગ ફિક્સર પર ધ્યાન કેન્દ્રિત કરે છે. પ્રી-ક્લેમ્પિંગ દ્વારા ઉપયોગીતા કેવી રીતે વધારવી અને કાર્યક્ષમતા કેવી રીતે વધારવી તે ધ્યાનમાં લેવું મહત્વપૂર્ણ છે. વર્કપીસને બેઝ પર ઊભી રીતે મૂકતી વખતે, ગુરુત્વાકર્ષણને કારણે વર્કપીસ નીચેની તરફ પડી શકે છે. આવા કિસ્સાઓમાં, કોઈપણ આકસ્મિક વિસ્થાપનને રોકવા માટે ક્લેમ્પ ચલાવતી વખતે વર્કપીસને મેન્યુઅલી પકડી રાખવું જરૂરી બની જાય છે.

▲પ્રી-ક્લેમ્પિંગ

જો વર્કપીસ ભારે હોય અથવા એક સાથે અનેક ટુકડાઓ ક્લેમ્પ કરવામાં આવે, તો તે કાર્યક્ષમતાને નોંધપાત્ર રીતે અવરોધે છે અને ક્લેમ્પિંગ સમયને લંબાવી શકે છે. આને સંબોધવા માટે, સ્પ્રિંગ-ટાઈપ પ્રી-ક્લેમ્પિંગ પ્રોડક્ટનો ઉપયોગ કરવાથી વર્કપીસને સ્થિર રહેતી વખતે ક્લેમ્પ કરવાની મંજૂરી મળે છે, જે ઓપરેબિલિટીમાં નોંધપાત્ર વધારો કરે છે અને ક્લેમ્પિંગનો સમય ઘટાડે છે.

ક્લેમ્બ પસંદ કરતી વખતે વિચારણાઓ

એક જ ટૂલિંગમાં બહુવિધ પ્રકારના ક્લેમ્પ્સનો ઉપયોગ કરતી વખતે, ક્લેમ્પિંગ અને લૂઝિંગ બંને માટે સમાન સાધનોનો ઉપયોગ કરવો મહત્વપૂર્ણ છે. દાખલા તરીકે, નીચેની ડાબી ચિત્રમાં, ક્લેમ્પિંગ કામગીરી માટે બહુવિધ ટૂલ રેન્ચનો ઉપયોગ કરવાથી ઓપરેટર પરનો એકંદર બોજ વધે છે અને ક્લેમ્પિંગનો સમય લંબાય છે. બીજી બાજુ, નીચે આપેલા જમણા ચિત્રમાં, ટૂલ રેન્ચ અને બોલ્ટના કદને એકીકૃત કરવાથી ઑન-સાઇટ ઑપરેટરો માટેની પ્રક્રિયા સરળ બને છે.

▲વર્કપીસ ક્લેમ્પિંગનું ઓપરેશનલ પર્ફોર્મન્સ

વધુમાં, ક્લેમ્પિંગ ડિવાઇસને ગોઠવતી વખતે, વર્કપીસ ક્લેમ્પિંગના ઓપરેશનલ પ્રદર્શનને ધ્યાનમાં લેવું મહત્વપૂર્ણ છે. જો વર્કપીસને વલણવાળા ખૂણા પર ક્લેમ્પ કરવાની જરૂર હોય, તો તે કામગીરીમાં મોટા પ્રમાણમાં અસુવિધા લાવી શકે છે. તેથી, ફિક્સ્ચર ટૂલિંગ ડિઝાઇન કરતી વખતે આવી પરિસ્થિતિઓને ટાળવી મહત્વપૂર્ણ છે.

Anebon ધંધો અને કંપનીનો હેતુ હંમેશા "અમારી ઉપભોક્તા જરૂરિયાતોને હંમેશા સંતોષવાનો" છે. Anebon અમારા દરેક જૂના અને નવા ગ્રાહકો માટે નોંધપાત્ર ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનો પ્રાપ્ત કરવાનું અને ડિઝાઇન કરવાનું ચાલુ રાખે છે અને Anebon ના ગ્રાહકો તેમજ અમારા માટે મૂળ ફેક્ટરી પ્રોફાઇલ એક્સટ્રુઝન એલ્યુમિનિયમ માટે જીતની સંભાવના સુધી પહોંચે છે,cnc ફેરવાયેલ ભાગ, સીએનસી મિલિંગ નાયલોન. બિઝનેસ એન્ટરપ્રાઇઝને વિનિમય કરવા અને અમારી સાથે સહકાર શરૂ કરવા માટે અમે મિત્રોનું નિષ્ઠાપૂર્વક સ્વાગત કરીએ છીએ. Anebon એક તેજસ્વી લાંબા સમય માટે વિવિધ ઉદ્યોગોમાં નજીકના મિત્રો સાથે હાથ મિલાવવાની આશા રાખે છે.

ચાઇના હાઇ પ્રિસિઝન અને મેટલ સ્ટેનલેસ સ્ટીલ ફાઉન્ડ્રી માટે ચાઇના ઉત્પાદક, એનીબોન જીત-જીત સહકાર માટે દેશ અને વિદેશના તમામ મિત્રોને મળવાની તકો શોધી રહી છે. અનીબોન પરસ્પર લાભ અને સામાન્ય વિકાસના પાયા પર તમારી સાથે લાંબા ગાળાના સહકારની આશા રાખે છે.

પોસ્ટ સમય: સપ્ટે-25-2023