મશીનિંગ સેન્ટર, જેને CNC મશીનિંગ સેન્ટર તરીકે પણ ઓળખવામાં આવે છે, તે એક ઉચ્ચ સ્વચાલિત અને બહુમુખી મશીન ટૂલ છે જેનો ઉપયોગ વિવિધ મશીનિંગ કામગીરી માટે ઉત્પાદન ઉદ્યોગમાં થાય છે.

-

વિહંગાવલોકન: મશીનિંગ સેન્ટર એક એકમમાં અનેક કાર્યોને જોડે છે, જેમાં મિલિંગ, ડ્રિલિંગ, ટેપિંગ, બોરિંગ અને ક્યારેક ટર્નિંગનો સમાવેશ થાય છે. તે કાર્યક્ષમતા અને ઉત્પાદકતામાં વધારો કરવા માટે મશીન ટૂલ, ટૂલ ચેન્જર અને કંટ્રોલ સિસ્ટમને એક સિસ્ટમમાં એકીકૃત કરે છે.

-

પ્રકાર: મશીનિંગ કેન્દ્રો વિવિધ પ્રકારોમાં આવે છે, જેમ કે વર્ટિકલ મશીનિંગ સેન્ટર્સ (VMC) અને હોરિઝોન્ટલ મશીનિંગ સેન્ટર્સ (HMC). VMC પાસે વર્ટિકલી ઓરિએન્ટેડ સ્પિન્ડલ હોય છે, જ્યારે HMC પાસે આડા લક્ષી સ્પિન્ડલ હોય છે. દરેક પ્રકારના તેના ફાયદા છે અને તે ચોક્કસ એપ્લિકેશનો માટે યોગ્ય છે.

-

અક્ષો: મશીનિંગ કેન્દ્રોમાં સામાન્ય રીતે ત્રણ અથવા વધુ ગતિની અક્ષો હોય છે. સૌથી સામાન્ય ત્રણ-અક્ષ મશીનો છે, જેમાં રેખીય ચળવળ માટે X, Y અને Z અક્ષો હોય છે. અદ્યતન મોડેલોમાં મલ્ટી-એક્સિસ મશીનિંગ માટે વધારાના રોટેશનલ એક્સેસ (દા.ત., A, B, C) હોઈ શકે છે.

-

CNC નિયંત્રણ: મશીનિંગ કેન્દ્રો કમ્પ્યુટર ન્યુમેરિકલ કંટ્રોલ (CNC) સિસ્ટમ્સ દ્વારા નિયંત્રિત થાય છે. CNC પ્રોગ્રામિંગ મશીનિંગ પ્રક્રિયાના ચોક્કસ નિયંત્રણની મંજૂરી આપે છે, જેમાં ટૂલની હિલચાલ, ફીડ રેટ, સ્પિન્ડલ સ્પીડ અને શીતક પ્રવાહનો સમાવેશ થાય છે.

-

ટૂલ ચેન્જર: મશીનિંગ કેન્દ્રો ઓટોમેટિક ટૂલ ચેન્જર્સ (ATC)થી સજ્જ છે જે મશીનિંગ પ્રક્રિયા દરમિયાન કટીંગ ટૂલ્સના ઝડપી અને સ્વચાલિત વિનિમય માટે પરવાનગી આપે છે. આ કાર્યક્ષમ અને અવિરત ઉત્પાદનને સક્ષમ કરે છે.

-

વર્કહોલ્ડિંગ: મશીનિંગ ઓપરેશન દરમિયાન વર્કપીસને મશીનિંગ સેન્ટરના ટેબલ અથવા ફિક્સ્ચર પર સુરક્ષિત રીતે રાખવામાં આવે છે. એપ્લિકેશન અને આવશ્યકતાઓને આધારે વિવિધ વર્કહોલ્ડિંગ પદ્ધતિઓનો ઉપયોગ કરવામાં આવે છે, જેમ કે વાઈસ, ક્લેમ્પ્સ, ફિક્સર અને પેલેટ સિસ્ટમ્સ.

-

એપ્લિકેશન્સ: એરોસ્પેસ, ઓટોમોટિવ, તબીબી અને સામાન્ય ઉત્પાદન જેવા ઉદ્યોગોમાં મશીનિંગ કેન્દ્રોનો વ્યાપકપણે ઉપયોગ થાય છે. તેઓ જટિલ ભાગોને પીસવા, છિદ્રો ડ્રિલ કરવા, ચોક્કસ પ્રોફાઇલ બનાવવા અને ચુસ્ત સહનશીલતા પ્રાપ્ત કરવા જેવા કાર્યો માટે કાર્યરત છે.

-

એડવાન્સમેન્ટ્સ: મશીનિંગ કેન્દ્રોનું ક્ષેત્ર ટેક્નોલોજીમાં પ્રગતિ સાથે સતત વિકસિત થાય છે. આમાં મશીન ડિઝાઇન, કંટ્રોલ સિસ્ટમ્સ, કટીંગ ટૂલ ટેક્નોલોજી, ઓટોમેશન અને અન્ય ઉત્પાદન પ્રક્રિયાઓ સાથે એકીકરણમાં સુધારાનો સમાવેશ થાય છે.

મશીનિંગ સેન્ટર તેલ, ગેસ, વીજળી અને સંખ્યાત્મક નિયંત્રણને એકીકૃત કરે છે, અને વિવિધ ડિસ્ક, પ્લેટ્સ, શેલ્સ, કેમ્સ, મોલ્ડ્સ અને અન્ય જટિલ ભાગો અને વર્કપીસના એક વખતના ક્લેમ્પિંગને અનુભવી શકે છે, અને ડ્રિલિંગ, મિલિંગ, કંટાળાજનક, વિસ્તરણ, રીમિંગ, સખત ટેપીંગ અને અન્ય પ્રક્રિયાઓ પર પ્રક્રિયા કરવામાં આવે છે, તેથી તે ઉચ્ચ-ચોકસાઇવાળા મશીનિંગ માટે એક આદર્શ સાધન છે. આ લેખ નીચેના પાસાઓમાંથી મશીનિંગ કેન્દ્રોના ઉપયોગની કુશળતા શેર કરશે:

મશીનિંગ સેન્ટર ટૂલ કેવી રીતે સેટ કરે છે?

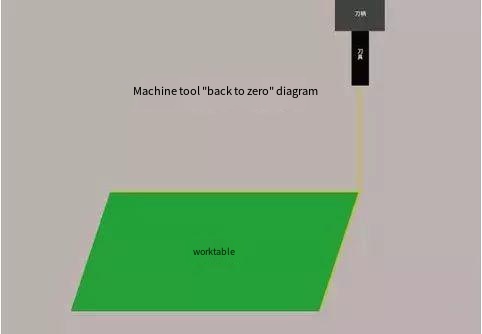

1. શૂન્ય પર પાછા ફરો (મશીન ટૂલના મૂળ પર પાછા ફરો)

ટૂલ સેટ કરતા પહેલા, શૂન્ય પર પાછા આવવું જરૂરી છે (મશીન ટૂલના મૂળ પર પાછા ફરો) જેથી છેલ્લા ઓપરેશનના કોઓર્ડિનેટ ડેટાને સાફ કરી શકાય. નોંધ કરો કે X, Y અને Z અક્ષો બધાને શૂન્ય પર પાછા ફરવાની જરૂર છે.

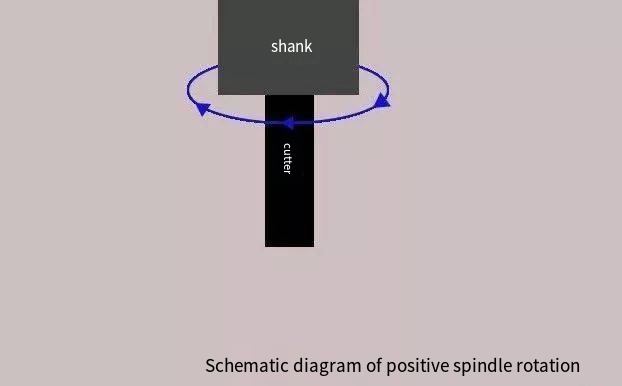

2. સ્પિન્ડલ આગળ ફરે છે

"MDI" મોડમાં, કમાન્ડ કોડ ઇનપુટ કરીને સ્પિન્ડલને આગળ ફેરવવામાં આવે છે, અને પરિભ્રમણ ગતિ મધ્યમ સ્તરે જાળવવામાં આવે છે. પછી "હેન્ડવ્હીલ" મોડ પર સ્વિચ કરો, અને સ્પીડને સ્વિચ કરીને અને એડજસ્ટ કરીને મશીન ટૂલ મૂવમેન્ટનું ઑપરેશન કરો.

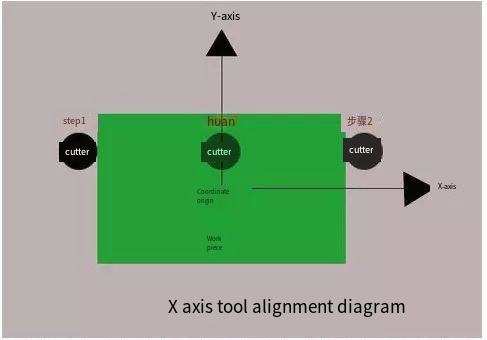

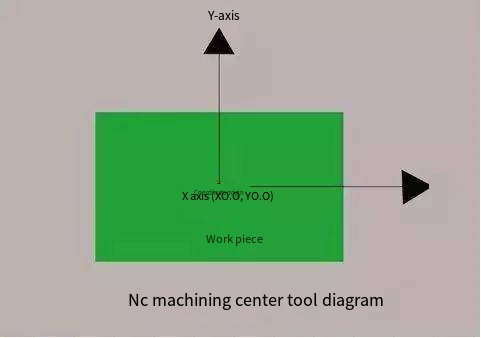

3. X દિશા સાધન સેટિંગ

મશીન ટૂલના સંબંધિત કોઓર્ડિનેટ્સને સાફ કરવા માટે વર્કપીસની જમણી બાજુને હળવાશથી સ્પર્શ કરવા માટે ટૂલનો ઉપયોગ કરો; Z દિશા સાથે ટૂલને ઉપાડો, પછી ટૂલને વર્કપીસની ડાબી બાજુએ ખસેડો, અને ટૂલ અને વર્કપીસને પહેલાની સમાન ઊંચાઈ પર નીચે ખસેડો. હળવાશથી ટચ કરો, ટૂલને ઉપાડો, મશીન ટૂલના સંબંધિત સંકલનનું X મૂલ્ય લખો, સાધનને સંબંધિત સંકલન Xના અડધા ભાગમાં ખસેડો, મશીન ટૂલના સંપૂર્ણ સંકલનનું X મૂલ્ય લખો અને (INPUT) દબાવો ) કોઓર્ડિનેટ સિસ્ટમ દાખલ કરવા માટે.

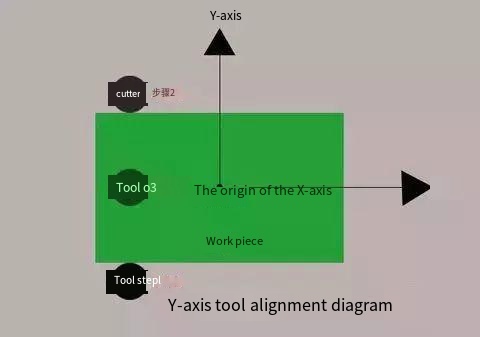

4. Y દિશા સાધન સેટિંગ

મશીન ટૂલના સંબંધિત કોઓર્ડિનેટ્સને સાફ કરવા માટે વર્કપીસના આગળના ભાગને નરમાશથી સ્પર્શ કરવા માટે ટૂલનો ઉપયોગ કરો; ટૂલને Z દિશા સાથે ઉપાડો, પછી ટૂલને વર્કપીસની પાછળ ખસેડો, અને ટૂલ અને વર્કપીસને પહેલાની જેમ સમાન ઊંચાઈએ નીચે ખસેડો. હળવાશથી ટચ કરો, ટૂલને ઉપાડો, મશીન ટૂલના સંબંધિત સંકલનનું Y મૂલ્ય લખો, સાધનને સંબંધિત સંકલન Y ના અડધા ભાગમાં ખસેડો, મશીન ટૂલના સંપૂર્ણ સંકલનનું Y મૂલ્ય લખો અને (INPUT) દબાવો ) કોઓર્ડિનેટ સિસ્ટમ દાખલ કરવા માટે.

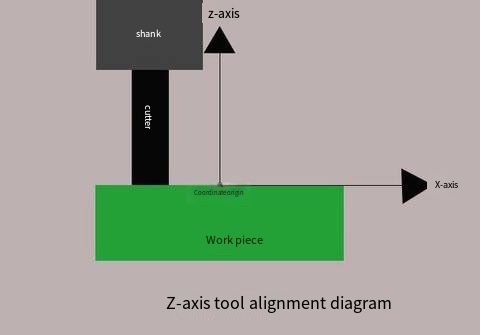

5. Z દિશા સાધન સેટિંગ

ટૂલને વર્કપીસની સપાટી પર ખસેડો જે Z દિશામાં શૂન્ય બિંદુનો સામનો કરી રહી છે, જ્યાં સુધી તે વર્કપીસની ઉપરની સપાટીને હળવાશથી સ્પર્શે નહીં ત્યાં સુધી ટૂલને ધીમે ધીમે ખસેડો, આ સમયે મશીન ટૂલની કોઓર્ડિનેટ સિસ્ટમમાં Z મૂલ્ય રેકોર્ડ કરો. , અને કોઓર્ડિનેટ સિસ્ટમમાં ઇનપુટ કરવા માટે (INPUT) દબાવો.

6. સ્પિન્ડલ સ્ટોપ

પહેલા સ્પિન્ડલને રોકો, સ્પિન્ડલને યોગ્ય સ્થિતિમાં ખસેડો, પ્રોસેસિંગ પ્રોગ્રામને કૉલ કરો અને ઔપચારિક પ્રક્રિયા માટે તૈયારી કરો.

મશીનિંગ સેન્ટર વિકૃત ભાગોનું ઉત્પાદન અને પ્રક્રિયા કેવી રીતે કરે છે?

માટેએક્સિસ સીએનસી મશીનિંગહલકા વજન, નબળી કઠોરતા અને નબળી શક્તિવાળા ભાગો, તે પ્રક્રિયા દરમિયાન બળ અને ગરમી દ્વારા સરળતાથી વિકૃત થઈ જાય છે, અને ઉચ્ચ પ્રોસેસિંગ સ્ક્રેપ રેટ ખર્ચમાં નોંધપાત્ર વધારો તરફ દોરી જાય છે. આવા ભાગો માટે, આપણે સૌ પ્રથમ વિરૂપતાના કારણોને સમજવું જોઈએ:

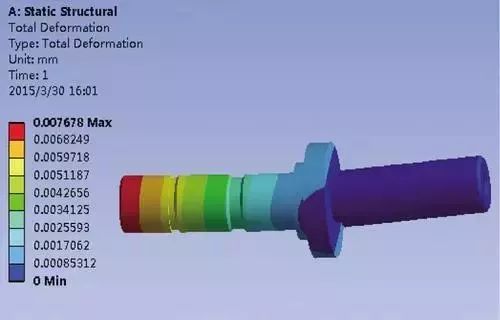

બળ હેઠળ વિકૃતિ:

આ પ્રકારના ભાગોની દિવાલ પાતળી હોય છે, અને ક્લેમ્પિંગ ફોર્સની ક્રિયા હેઠળ, મશીનિંગ અને કટીંગ દરમિયાન અસમાન જાડાઈ હોવી સરળ છે, અને સ્થિતિસ્થાપકતા નબળી છે, અને ભાગોનો આકાર પોતે જ પુનઃસ્થાપિત કરવો મુશ્કેલ છે.

ગરમી વિકૃતિ:

વર્કપીસ હલકી અને પાતળી હોય છે અને કટીંગ પ્રક્રિયા દરમિયાન રેડિયલ બળને કારણે તે વર્કપીસના થર્મલ વિકૃતિનું કારણ બને છે, આમ વર્કપીસનું કદ અચોક્કસ બને છે.

કંપન વિરૂપતા:

રેડિયલ કટીંગ ફોર્સની ક્રિયા હેઠળ, ભાગો કંપન અને વિરૂપતા માટે સંવેદનશીલ હોય છે, જે વર્કપીસની પરિમાણીય ચોકસાઈ, આકાર, સ્થિતિની ચોકસાઈ અને સપાટીની ખરબચડીને અસર કરશે.

સરળતાથી વિકૃત ભાગોની પ્રક્રિયા કરવાની પદ્ધતિ:

પાતળા-દિવાલોવાળા ભાગો દ્વારા દર્શાવવામાં આવતા સરળતાથી વિકૃત ભાગો માટે, હાઇ-સ્પીડ મશીનિંગ અને નાના ફીડ રેટ અને ઉચ્ચ કટીંગ ઝડપ સાથે કટીંગનો ઉપયોગ પ્રક્રિયા દરમિયાન વર્કપીસ પરના કટીંગ બળને ઘટાડવા માટે કરી શકાય છે, અને તે જ સમયે, મોટાભાગની કટીંગ ગરમી. ઉચ્ચ ઝડપે વર્કપીસથી દૂર ઉડતી ચિપ્સ દ્વારા વિખેરી નાખવામાં આવે છે. દૂર કરો, ત્યાં વર્કપીસનું તાપમાન ઘટાડે છે અને વર્કપીસની થર્મલ વિકૃતિ ઘટાડે છે.

શા માટે મશીનિંગ સેન્ટર ટૂલ્સને નિષ્ક્રિય કરવા જોઈએ?

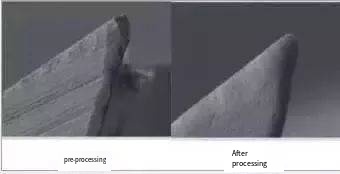

CNC સાધનો શક્ય તેટલા ઝડપી નથી, શા માટે પેસિવેશન ટ્રીટમેન્ટ? વાસ્તવમાં, ટૂલ પેસિવેશન એ દરેક વ્યક્તિ જે શાબ્દિક રીતે સમજે છે તે નથી, પરંતુ ટૂલ્સની સર્વિસ લાઇફને સુધારવાની રીત છે. સ્મૂથિંગ, પોલિશિંગ, ડિબરિંગ અને અન્ય પ્રક્રિયાઓ દ્વારા સાધનની ગુણવત્તામાં સુધારો. ટૂલને બારીક ગ્રાઉન્ડ કર્યા પછી અને કોટિંગ પહેલાં આ વાસ્તવમાં સામાન્ય પ્રક્રિયા છે.

▲ટૂલ પેસિવેશનની સરખામણી

ફિનિશ્ડ પ્રોડક્ટ પહેલાં છરીઓને ગ્રાઇન્ડિંગ વ્હીલ વડે તીક્ષ્ણ કરવામાં આવે છે, પરંતુ શાર્પનિંગ પ્રક્રિયાથી માઇક્રોસ્કોપિક ગાબડાઓ અલગ-અલગ અંશે થશે. જ્યારે મશીનિંગ સેન્ટર હાઇ-સ્પીડ કટીંગ કરે છે, ત્યારે માઇક્રોસ્કોપિક ગેપ સરળતાથી વિસ્તરશે, જે ટૂલના વસ્ત્રો અને નુકસાનને વેગ આપશે. આધુનિક કટીંગ ટેક્નોલૉજીમાં ટૂલની સ્થિરતા અને ચોકસાઇ પર કડક આવશ્યકતાઓ છે, તેથી કોટિંગની મક્કમતા અને સેવા જીવનને સુનિશ્ચિત કરવા માટે કોટિંગ પહેલાં CNC ટૂલને પેસિવેટ કરવું આવશ્યક છે. ટૂલ પેસિવેશનના ફાયદા છે:

1. સાધન ભૌતિક વસ્ત્રો પ્રતિકાર

કટીંગ પ્રક્રિયા દરમિયાન, ટૂલની સપાટીને ધીમે ધીમે દૂર કરવામાં આવશેકસ્ટમ સીએનસી વર્કપીસ, અને કટીંગ એજ કટીંગ પ્રક્રિયા દરમિયાન ઉચ્ચ તાપમાન અને ઉચ્ચ દબાણ હેઠળ પ્લાસ્ટિકના વિરૂપતા માટે પણ જોખમી છે. ટૂલની પેસિવેશન ટ્રીટમેન્ટ ટૂલને તેની કઠોરતાને સુધારવામાં મદદ કરી શકે છે અને ટૂલને તેની કટીંગ કામગીરી અકાળે ગુમાવતા અટકાવે છે.

2. વર્કપીસની પૂર્ણાહુતિ જાળવો

ટૂલની કટીંગ કિનારી પરના બર્સને કારણે ટૂલનો ઘસારો થશે અને મશીનવાળી વર્કપીસની સપાટી ખરબચડી બની જશે. પેસિવેશન ટ્રીટમેન્ટ પછી, ટૂલની કટીંગ એજ ખૂબ જ સરળ બની જશે, તે મુજબ ચીપિંગ ઘટાડવામાં આવશે, અને વર્કપીસની સપાટીની પૂર્ણાહુતિ પણ સુધારવામાં આવશે.

3. અનુકૂળ ખાંચ ચિપ દૂર

ટૂલ વાંસળીને પોલિશ કરવાથી સપાટીની ગુણવત્તા અને ચિપ ઇવેક્યુએશન કામગીરીમાં સુધારો થઈ શકે છે. વાંસળીની સપાટી જેટલી સુંવાળી હશે, ચીપ ખાલી કરાવવાનું વધુ સારું અને વધુ સુસંગત કટીંગ પ્રક્રિયા પ્રાપ્ત કરી શકાય છે. મશીનિંગ સેન્ટરમાં CNC ટૂલના પેસિવેશન અને પોલિશિંગ પછી, સપાટી પર ઘણા નાના છિદ્રો બાકી રહેશે. આ નાના છિદ્રો પ્રોસેસિંગ દરમિયાન વધુ કટીંગ પ્રવાહીને શોષી શકે છે, જે કટીંગ દરમિયાન ઉત્પન્ન થતી ગરમીને મોટા પ્રમાણમાં ઘટાડે છે અને મશીનિંગ કાર્યક્ષમતાની ઝડપમાં ઘણો સુધારો કરે છે.

મશીનિંગ સેન્ટર વર્કપીસની સપાટીની ખરબચડી કેવી રીતે ઘટાડે છે?

ભાગોની સપાટીની ખરબચડી સામાન્ય સમસ્યાઓમાંની એક છેCNC મશીનિંગકેન્દ્રો, જે પ્રોસેસિંગ ગુણવત્તાને સીધી રીતે પ્રતિબિંબિત કરે છે. ભાગોના પ્રોસેસિંગની સપાટીની ખરબચડીને કેવી રીતે નિયંત્રિત કરવી, આપણે સૌ પ્રથમ સપાટીની ખરબચડીના કારણોનું ઊંડાણપૂર્વક વિશ્લેષણ કરવું જોઈએ, જેમાં મુખ્યત્વે નીચેનાનો સમાવેશ થાય છે: મિલિંગ દરમિયાન થતા ટૂલ માર્કસ; કટીંગ વિભાજનને કારણે થર્મલ વિરૂપતા અથવા પ્લાસ્ટિક વિરૂપતા; ટૂલ અને મશિન સપાટી વચ્ચેનું ઘર્ષણ.

વર્કપીસની સપાટીની ખરબચડી પસંદ કરતી વખતે, તે માત્ર ભાગની સપાટીની કાર્યાત્મક આવશ્યકતાઓને પૂર્ણ કરતી નથી, પણ આર્થિક તર્કસંગતતાને પણ ધ્યાનમાં લેવી જોઈએ. કટીંગ કાર્યને પહોંચી વળવાના આધાર હેઠળ, ઉત્પાદન ખર્ચ ઘટાડવા માટે સપાટીની ખરબચડીનું મોટું સંદર્ભ મૂલ્ય પસંદ કરવું જોઈએ. કટીંગ મશીનિંગ સેન્ટરના એક્ઝિક્યુટર તરીકે, ટૂલને રોજિંદા જાળવણી અને સમયસર ગ્રાઇન્ડીંગ પર ધ્યાન આપવું જોઈએ જેથી ખૂબ બ્લન્ટ ટૂલને કારણે સપાટીની અયોગ્ય રફનેસ ટાળી શકાય.

કામ પૂરું કર્યા પછી મશીનિંગ સેન્ટરે શું કરવું જોઈએ?

સામાન્ય રીતે કહીએ તો, મશીનિંગ કેન્દ્રોની પરંપરાગત મશીન ટૂલ પ્રોસેસિંગ પ્રક્રિયાઓ લગભગ સમાન છે. મુખ્ય તફાવત એ છે કે મશીનિંગ સેન્ટર તમામ કટીંગ પ્રક્રિયાઓને વન-ટાઇમ ક્લેમ્પિંગ અને સતત સ્વચાલિત મશીનિંગ દ્વારા પૂર્ણ કરે છે. તેથી, મશીનિંગ સેન્ટરને અમુક "આફ્ટરમેથ વર્ક" હાથ ધરવાની જરૂર છે.

1. સફાઈ સારવાર હાથ ધરો. મશીનિંગ સેન્ટર કટીંગ કાર્ય પૂર્ણ કરે તે પછી, સમયસર ચિપ્સ દૂર કરવી, મશીન ગોડને સાફ કરવું અને મશીન ટૂલ અને પર્યાવરણને સ્વચ્છ રાખવું જરૂરી છે.

2. એક્સેસરીઝના નિરીક્ષણ અને ફેરબદલ માટે, સૌ પ્રથમ, માર્ગદર્શિકા રેલ પર ઓઇલ વાઇપરને તપાસવા પર ધ્યાન આપો, અને જો તે પહેરવામાં આવે તો તેને સમયસર બદલો. લુબ્રિકેટિંગ તેલ અને શીતકની સ્થિતિ તપાસો. જો ટર્બિડિટી થાય, તો તેને સમયસર બદલવી જોઈએ. જો પાણીનું સ્તર સ્કેલ કરતા ઓછું હોય, તો તે ઉમેરવું જોઈએ.

3. શટડાઉન પ્રક્રિયા પ્રમાણિત હોવી જોઈએ, અને પાવર સપ્લાય અને મશીન ટૂલ ઓપરેશન પેનલ પરનો મુખ્ય પાવર સપ્લાય બદલામાં બંધ કરવો જોઈએ. ખાસ સંજોગો અને વિશેષ આવશ્યકતાઓની ગેરહાજરીમાં, પ્રથમ શૂન્ય પર પાછા ફરવાના સિદ્ધાંત, મેન્યુઅલ, ઇંચિંગ અને ઓટોમેટિકનું પાલન કરવું જોઈએ. મશીનિંગ સેન્ટર પણ ઓછી ઝડપે, મધ્યમ ગતિએ અને પછી ઊંચી ઝડપે ચાલવું જોઈએ. કામ શરૂ કરતા પહેલા ઓછી ગતિ અને મધ્યમ ગતિનો સમય 2-3 મિનિટથી ઓછો ન હોવો જોઈએ.

4. ઑપરેશનને પ્રમાણિત કરો. તેને ચક પર અથવા ટોચ પર વર્કપીસને કઠણ, સીધી અથવા સુધારવાની મંજૂરી નથી. તે પુષ્ટિ કરવી જરૂરી છે કેસીએનસી મિલિંગ ભાગોઅને આગળના પગલા પર આગળ વધતા પહેલા ટૂલને ક્લેમ્પ કરવામાં આવે છે. મશીન ટૂલ પરના વીમા અને સુરક્ષા સુરક્ષા ઉપકરણોને ડિસએસેમ્બલ અને મનસ્વી રીતે ખસેડવા જોઈએ નહીં. સૌથી કાર્યક્ષમ પ્રક્રિયા ખરેખર સલામત પ્રક્રિયા છે. એક કાર્યક્ષમ પ્રોસેસિંગ સાધનો તરીકે, જ્યારે તેને બંધ કરવામાં આવે ત્યારે પ્રોસેસિંગ સેન્ટરનું સંચાલન વ્યાજબી અને પ્રમાણિત હોવું જોઈએ. આ માત્ર વર્તમાન પૂર્ણ થયેલ પ્રક્રિયાની જાળવણી નથી, પણ આગામી શરૂઆત માટેની તૈયારી પણ છે.

Anebon સરળતાથી ઉચ્ચ ગુણવત્તાના ઉકેલો, સ્પર્ધાત્મક મૂલ્ય અને શ્રેષ્ઠ ગ્રાહક કંપની પ્રદાન કરી શકે છે. Anebon's destination is “You come here with difficulty and we provide you a smile to take away” for Good હોલસેલ વેન્ડર્સ પ્રિસિઝન પાર્ટ CNC મશીનિંગ હાર્ડ ક્રોમ પ્લેટિંગ ગિયર, પરસ્પર ફાયદાના નાના વ્યવસાય સિદ્ધાંતને વળગી રહેવું, હવે Anebon એ સારી પ્રતિષ્ઠા જીતી છે. અમારી શ્રેષ્ઠ કંપનીઓ, ગુણવત્તાયુક્ત માલસામાન અને સ્પર્ધાત્મક કિંમત શ્રેણીને કારણે ખરીદદારો. Anebon સામાન્ય પરિણામો માટે અમને સહકાર આપવા માટે તમારા ઘર અને વિદેશના ખરીદદારોનું હાર્દિક સ્વાગત કરે છે.

સારા જથ્થાબંધ વિક્રેતાઓ ચાઇના મશિન સ્ટેનલેસ સ્ટીલ, ચોકસાઇ 5 એક્સિસ મશીનિંગ ભાગ અને સીએનસી મિલિંગ સેવાઓ. Anebon ના મુખ્ય ઉદ્દેશ્યો વિશ્વભરમાં અમારા ગ્રાહકોને સારી ગુણવત્તા, સ્પર્ધાત્મક કિંમત, સંતુષ્ટ ડિલિવરી અને ઉત્તમ સેવાઓ પૂરી પાડવાનો છે. ગ્રાહક સંતોષ એ અમારું મુખ્ય લક્ષ્ય છે. અમારા શોરૂમ અને ઓફિસની મુલાકાત લેવા માટે અમે તમારું સ્વાગત કરીએ છીએ. Anebon તમારી સાથે વ્યવસાયિક સંબંધ સ્થાપિત કરવા માટે આતુર છે.

પોસ્ટ સમય: મે-22-2023