તમે મિકેનિકલ ડિઝાઇન વિશે કેટલું જાણો છો?

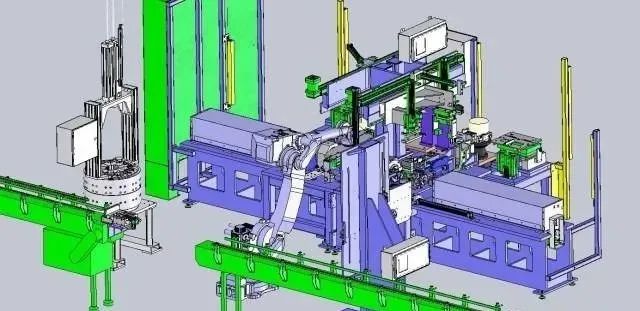

તેમાં ઇચ્છિત વિશિષ્ટતાઓ અને આવશ્યકતાઓને પૂર્ણ કરવા માટે વિવિધ યાંત્રિક ઘટકોની ડિઝાઇન, વિશ્લેષણ અને ઑપ્ટિમાઇઝિંગનો સમાવેશ થાય છે. તેમાં ઇચ્છિત વિશિષ્ટતાઓ અને આવશ્યકતાઓને પૂર્ણ કરવા માટે વિવિધ યાંત્રિક ઘટકોની ડિઝાઇન, વિશ્લેષણ અને ઑપ્ટિમાઇઝિંગનો સમાવેશ થાય છે. યાંત્રિક ડિઝાઇનમાં ઉત્પાદન ડિઝાઇન, મશીન ડિઝાઇન, સાધનોની ડિઝાઇન અને માળખાકીય ડિઝાઇન સહિતના વિસ્તારોની વિશાળ શ્રેણીનો સમાવેશ થઈ શકે છે. થર્મોડાયનેમિક્સ અને મટિરિયલ સાયન્સ જેવા મૂળભૂત એન્જિનિયરિંગ સિદ્ધાંતોને સમજવા અને લાગુ કરવા જરૂરી છે.

યાંત્રિક ડિઝાઇન એ ડિઝાઇન, ઉત્પાદન, ઉપયોગ અને જાળવણી પ્રક્રિયાઓનો એક ભાગ છે. ડિઝાઇનમાં બેદરકારી હંમેશા આ પાસાઓ પર પ્રતિબિંબિત કરશે. કોઈ પ્રોજેક્ટ સફળ થશે કે નિષ્ફળ જશે તે નક્કી કરવું મુશ્કેલ નથી. મેન્યુફેક્ચરિંગનો ડિઝાઇન પ્રક્રિયા પર ઘણો પ્રભાવ છે, તેથી સારી ડિઝાઇન ઉત્પાદનથી અલગ નથી. મેન્યુફેક્ચરિંગને સમજવાથી તમને તમારી ડિઝાઇન કૌશલ્ય સુધારવામાં મદદ મળશે.

યાંત્રિક ડિઝાઇન મુખ્યત્વે વિશ્વસનીય, ખર્ચ-અસરકારક અને કાર્યક્ષમ ઉકેલો બનાવવા સાથે સંબંધિત છે. ડિઝાઈનર્સ મોટાભાગે કોમ્પ્યુટર-સહાયિત ડિઝાઈન (CAD) સોફ્ટવેર અને સાધનોનો ઉપયોગ વિગતવાર મોડલ વિકસાવવા, સિમ્યુલેશન કરવા અને ઉત્પાદન પહેલાં કામગીરીનું મૂલ્યાંકન કરવા માટે કરે છે. સમગ્ર ડિઝાઈન પ્રક્રિયા દરમિયાન, યાંત્રિક ડિઝાઈનરો સલામતી, વિશ્વસનીયતા, ઉત્પાદનક્ષમતા, અર્ગનોમિક્સ, સૌંદર્ય શાસ્ત્ર અને પર્યાવરણ જેવા પરિબળોને ધ્યાનમાં લે છે. અસર સીમલેસ એકીકરણ અને કાર્યક્ષમતા સુનિશ્ચિત કરવા માટે, તેઓ સિવિલ, ઔદ્યોગિક અને વિદ્યુત ઇજનેરો જેવી અન્ય ઇજનેરી શાખાઓ સાથે કામ કરે છે.

મેં એવા ઘણા લોકો નથી જોયા કે જેઓ ડ્રોઇંગને પ્રોડક્શનમાં મૂક્યા પછી તરત જ એસેમ્બલ કરી શકે અને પ્રક્રિયા કરી શકે. ડ્રોઇંગ રિવ્યુ પ્રક્રિયા અને ત્યારપછીની પ્રક્રિયા દરમિયાન, ઘણી સમસ્યાઓ શોધવી અસામાન્ય નથી. આમાં કહેવાતા વરિષ્ઠ ઇજનેરો અથવા મુખ્ય ઇજનેરો દ્વારા બનાવેલ રેખાંકનોનો સમાવેશ થાય છે. વારંવારની ચર્ચાઓ અને અનેક બેઠકો બાદ આ પરિણામ આવ્યું છે. આ સંખ્યાબંધ પરિબળોને કારણે છે. એક તરફ ડ્રોઇંગમાં માનકીકરણ છે, અને દર્શકનું સ્તર છે. પરંતુ બીજી તરફ મેન્યુફેક્ચરિંગ પ્રોસેસની ડિઝાઇનર દ્વારા સમજણનો અભાવ મુખ્ય કારણ છે.

તમે ઉત્પાદન વિશે કેટલું જાણો છો તે તમે કેવી રીતે નક્કી કરશો?

તમે જે ડિઝાઇન કર્યું છે તેનો સ્કેચ લો. સમગ્ર ઉત્પાદન પ્રક્રિયા શું છે? કાસ્ટિંગ, ફોર્જિંગ અને ટર્નિંગ કરવું અશક્ય છે. મિલિંગ, પ્લાનિંગ અને ગ્રાઇન્ડીંગ પણ શક્ય નથી. કોઈપણ જેણે મશીનની દુકાનમાં ઘણા વર્ષોથી કામ કર્યું છે તે આ જાણે છે. પ્રક્રિયાને સંપૂર્ણ રીતે સમજવા માટે, તેને નાના પગલાઓમાં વિભાજિત કરવી આવશ્યક છે. ભાગની રચના ગરમીની સારવાર દરમિયાન અકસ્માતનું કારણ બની શકે છે. તેને કેવી રીતે ઑપ્ટિમાઇઝ કરવું અને સામગ્રીને કેવી રીતે કાપવી તે જાણવું મહત્વપૂર્ણ છે. વર્ચ્યુઅલાઈઝેશનનો ઉપયોગ પ્રક્રિયાનું અનુકરણ કરવા માટે થાય છે, જેમાં છરીઓની સંખ્યા, રોટેશન સ્પીડ, ટૂલ ફીડની રકમ, લોખંડની ચિપ્સ જે દિશામાં ફેંકવામાં આવે છે તે દિશામાં પણ, છરીઓનો ઉપયોગ કરવાનો ક્રમ અને લેથની કામગીરીનો સમાવેશ થાય છે. આપણે કહી શકીએ કે આપણી પાસે હવે મજબૂત પાયો છે.

યાંત્રિક ભાગો માટે સામગ્રી પસંદ કરવાના સિદ્ધાંતો

જરૂરિયાતોના ત્રણ પાસાઓને ધ્યાનમાં લેવું જોઈએ

1. ઉપયોગની આવશ્યકતાઓ (પ્રાથમિક વિચારણા):

1) ભાગોની કાર્યકારી પરિસ્થિતિઓ (કંપન, અસર, ઉચ્ચ તાપમાન, નીચું તાપમાન, ઉચ્ચ ગતિ અને ઉચ્ચ ભાર બધાને સાવધાની સાથે ગણવામાં આવે છે); 2) ભાગોના કદ અને ગુણવત્તા પર મર્યાદાઓ; 3) ભાગોનું મહત્વ. (સમગ્ર મશીનની વિશ્વસનીયતા માટે સંબંધિત મહત્વ)

2. પ્રક્રિયા જરૂરિયાતો:

1) ખાલી ઉત્પાદન (કાસ્ટિંગ, ફોર્જિંગ, પ્લેટ કટીંગ, રોડ કટીંગ);

2) યાંત્રિક પ્રક્રિયા;

3) ગરમીની સારવાર;

4) સપાટી સારવાર

3. આર્થિક જરૂરિયાતો:

1) સામગ્રીની કિંમત (સામાન્ય રાઉન્ડ સ્ટીલ અને કોલ્ડ-ડ્રો પ્રોફાઇલ, ચોકસાઇ કાસ્ટિંગ અને ચોકસાઇ ફોર્જિંગની ખાલી કિંમત અને પ્રોસેસિંગ ખર્ચ વચ્ચેની સરખામણી);

2) પ્રક્રિયા બેચ કદ અને પ્રક્રિયા ખર્ચ;

3) સામગ્રીનો ઉપયોગ દર; (જેમ કે પ્લેટો, બાર અને પ્રોફાઈલની વિશિષ્ટતાઓ, તેનો વ્યાજબી ઉપયોગ કરો)

4) અવેજી (ઓછી સ્પીડ લોડના કિસ્સામાં અમુક ટર્નિંગ સ્લીવ્સ અને નાયલોનની જગ્યાએ અમુક વસ્ત્રો-પ્રતિરોધક ભાગોમાં તાંબાની સ્લીવ્સ અથવા ઓઇલ-સમાવતી બેરિંગ્સ બદલવા માટે નમ્ર શાહી જેવી મોંઘી દુર્લભ સામગ્રીને બદલવા માટે સસ્તી સામગ્રીનો ઉપયોગ કરવાનો પ્રયાસ કરો) સ્ટીલને બદલો. કોપર વોર્મ ગિયર્સ વગેરે સાથે ગિયર્સ

ઉપરાંત, સ્થાનિક સામગ્રીની ઉપલબ્ધતાને ધ્યાનમાં લો

1. યાંત્રિક ડિઝાઇન માટે મૂળભૂત આવશ્યકતાઓ

a) મશીનની કાર્યાત્મક આવશ્યકતાઓને લગતા સંકલન અને સંતુલન પર ધ્યાન આપો! બનતી બેરલ અસર અટકાવો

b) મશીન અર્થતંત્રની જરૂરિયાતો: અર્થતંત્રને ડિઝાઇન કરો, તેને ઝડપથી ઉત્પાદનમાં લાવો, વિકાસ દરમિયાન વપરાશ પુનઃપ્રાપ્ત કરો અને અર્થતંત્ર માટે તે જ સમયે ડિઝાઇન-ઉત્પાદન પણ કરો. આ તમને શ્રેષ્ઠ કિંમત/પ્રદર્શન ગુણોત્તર આપશે (ઉત્પાદનો નાના બેચમાં શરૂ થાય છે).

2. યાંત્રિક ભાગોની ડિઝાઇન માટે મૂળભૂત આવશ્યકતાઓ

a) મશીનના વિવિધ કાર્યોને સુનિશ્ચિત કરવા માટે સુનિશ્ચિત કાર્યકાળની અંદર સામાન્ય રીતે અને વિશ્વસનીય રીતે કાર્ય કરો;

b) ભાગોના ઉત્પાદન અને ઉત્પાદન ખર્ચમાં ઘટાડો;

c) બજારમાં શક્ય તેટલા સામાન્ય પ્રમાણભૂત ભાગોનો ઉપયોગ કરો;

ડી) શ્રેણીબદ્ધ કરી શકાય તેવા ઉત્પાદનોને ડિઝાઇન કરતી વખતે, ભાગોની વૈવિધ્યતાને ધ્યાનમાં લો. જે સાર્વત્રિક નથી તેની રચના ઉત્પાદન પ્રક્રિયાની જટિલતા અને ફિક્સ્ચર અને ટૂલિંગ ડિઝાઇન માટે જરૂરી સમય ઘટાડવા માટે શક્ય તેટલી મહત્તમ હદ સુધી સમાન હોવી જોઈએ.

યાંત્રિક ચિત્રમાં લાક્ષણિક ભાગોની પસંદગી જુઓ

ભાગ દૃશ્ય માટે અભિવ્યક્તિ યોજના નક્કી કરવામાં ભાગનો માળખાકીય આકાર મુખ્ય પરિબળ છે. સમાન આકાર ધરાવતા ભાગો સામાન્ય લાક્ષણિકતાઓ શેર કરે છે.

સામાન્ય રીતે, મશીનના ભાગોને તેમના આકારના આધારે વર્ગોમાં વિભાજિત કરી શકાય છે, જેમ કે બુશિંગ્સ અને વ્હીલ ડિસ્ક. અહીં તેમની લાક્ષણિકતાઓ જુદી જુદી રીતે વ્યક્ત કરવામાં આવી છે:

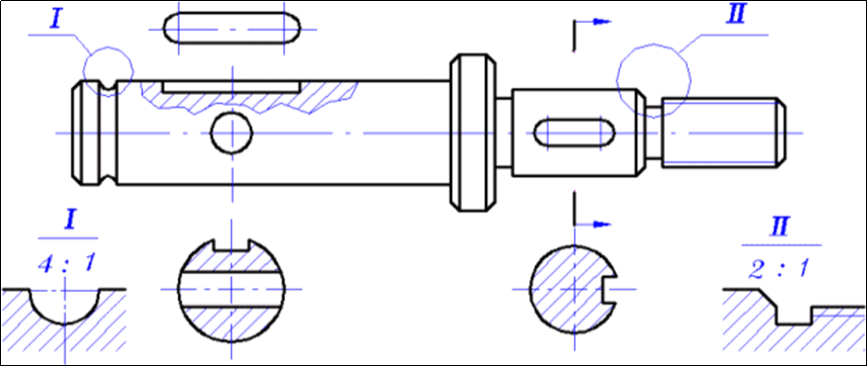

(1) શાફ્ટ અને સ્લીવના ઘટકો પસંદ કરો

શાફ્ટ અથવા સ્લીવના ભાગની ધરી તેની પ્રક્રિયાની સ્થિતિ અનુસાર આડી સ્થિત છે. સામાન્ય રીતે, મૂળભૂત અને ક્રોસ-વિભાગીય દૃશ્યો, તેમજ આંશિક વિસ્તૃત સંસ્કરણ, તે જ જરૂરી છે.

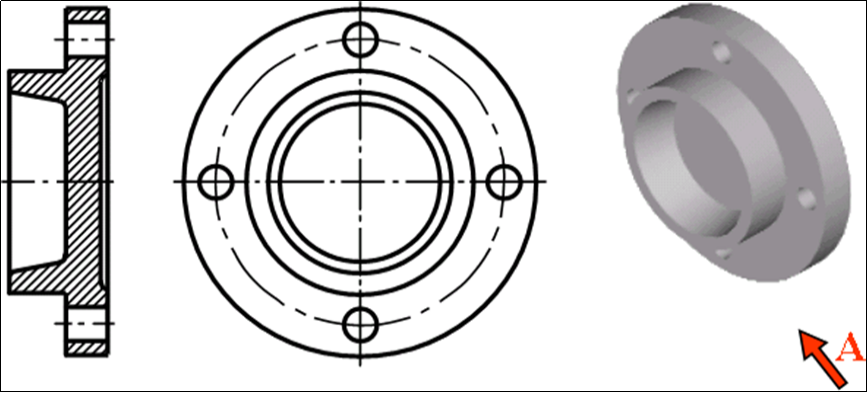

(2) વ્હીલ અને ડિસ્ક ભાગોની અમારી પસંદગી બ્રાઉઝ કરો

મુખ્ય દૃશ્યમાં, અક્ષ પણ પ્રક્રિયાની સ્થિતિ અનુસાર આડી રીતે સ્થિત છે. આ માટે બે મૂળભૂત દૃષ્ટિકોણની જરૂર છે.

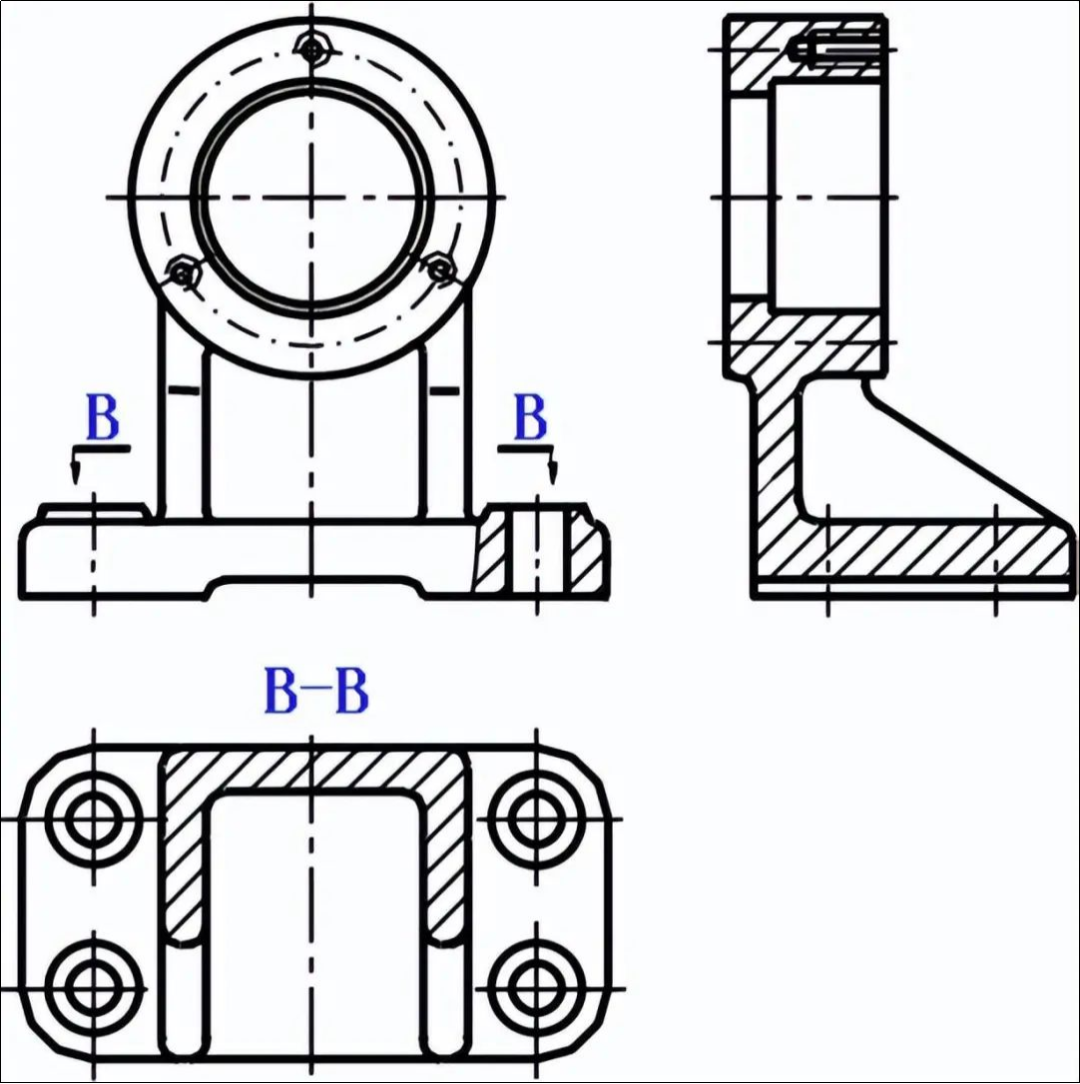

(3) કાંટો અને સળિયાના ભાગો

ફોર્ક અને સળિયા, ઉદાહરણ તરીકે, વારંવાર વળાંકવાળા અને નમેલા હોય છે. તેમના આકારની લાક્ષણિકતાઓને શ્રેષ્ઠ રીતે રજૂ કરે છે તે દૃશ્ય મુખ્ય છબી તરીકે ઉપયોગમાં લેવાશે. બે અથવા વધુ મૂળભૂત છબીઓની પણ જરૂર પડી શકે છે.

(4) બોક્સ ભાગો પસંદગી

બોક્સ-પ્રકારના ઘટકો વધુ જટિલ છે. મુખ્ય દૃશ્ય પ્લેસમેન્ટ મશીન પરના ભાગની કાર્યકારી સ્થિતિને અનુરૂપ હોવું જોઈએ. સામાન્ય રીતે, ઓછામાં ઓછા ત્રણ મૂળભૂત દૃશ્યો જરૂરી છે.

સમાન ભાગ માટે ઘણી વખત વિવિધ અભિવ્યક્તિ યોજનાઓ હોય છે. દરેકના પોતાના ફાયદા અને ખામીઓ છે અને તેની તુલના અને વિગતવાર વિશ્લેષણ કરવું જોઈએ.

દૃશ્યો પસંદ કરતી વખતે, તે મહત્વપૂર્ણ છે કે દરેક દૃશ્યનું એક અલગ ધ્યાન કેન્દ્રિત છે. પસંદ કરેલ દૃશ્ય સંપૂર્ણ અને સ્પષ્ટ અને સરળતાથી વાંચી શકાય તેવું હોવું જોઈએ.

શાફ્ટ અને સ્લીવ ભાગો

શાફ્ટ અને સ્લીવ ઘટકોનો મુખ્ય હેતુ પાવર ટ્રાન્સમિટ કરવાનો છે અથવા શાફ્ટ જેવા અન્ય ભાગોને ટેકો આપવાનો છે.

(1) શાફ્ટ અને સ્લીવ ઘટકો માટે માળખાકીય લાક્ષણિકતાઓ અને પ્રક્રિયા પદ્ધતિઓ

આ ફરતી સંસ્થાઓના મુખ્ય ઘટકો સિલિન્ડરો, શંકુ અને વિવિધ કદના અન્ય ફરતા શરીર છે. મોટાભાગના શાફ્ટ અને સ્લીવના ઘટકોને લેથ્સ અથવા ગ્રાઇન્ડરનો ઉપયોગ કરીને પ્રક્રિયા કરવામાં આવે છે. આઓટો ફાજલ ભાગોઘણીવાર ચેમ્ફર્સ અને થ્રેડો જેવી રચનાઓ સાથે ડિઝાઇન, પ્રક્રિયા અથવા એસેમ્બલ કરવામાં આવે છે. તેમની પાસે અન્ડરકટ, પિનહોલ્સ, કીવે અથવા સપાટ સપાટી પણ હોઈ શકે છે.

(2) પસંદગી જુઓ

શાફ્ટ અને સ્લીવનો ભાગ આગળના દૃશ્ય સાથે રજૂ થાય છે, અક્ષ આડી રીતે મૂકવામાં આવે છે. આ પછી યોગ્ય સંખ્યા અથવા ક્રોસ-વિભાગીય અને વિસ્તૃત આંશિક દૃશ્યો આવે છે. મુખ્ય દૃશ્યની આડી સ્થિતિ એ ભાગ દૃશ્ય પસંદગી માટેના લક્ષણ સિદ્ધાંત સાથે જ નહીં પણ તેની પ્રક્રિયાની સ્થિતિ અને કાર્યકારી સ્થિતિ સાથે પણ સુસંગત છે.

આંશિક વિભાગોનો ઉપયોગ શાફ્ટમાં છિદ્રો અને ખાડાઓ જેવી રચનાઓનું પ્રતિનિધિત્વ કરવા માટે થઈ શકે છે. આકૃતિ 3- 7 માં બતાવ્યા પ્રમાણે, કીવે, છિદ્રો અને માળખાકીય વિમાનો, અન્ય રચનાઓ વચ્ચે, અલગ ક્રોસ-વિભાગીય દૃશ્ય તરીકે રજૂ કરવાની જરૂર છે.

સોલિડ શાફ્ટને કાપવાની જરૂર નથી, પરંતુ સ્લીવના ઘટકો તેમની આંતરિક રચના દર્શાવવા માટે હોવા જોઈએ. જો બાહ્ય સ્વરૂપ સરળ હોય તો સંપૂર્ણ વિભાગના દૃશ્યોનો ઉપયોગ કરી શકાય છે; જો તે જટિલ હોય તો અડધા વિભાગના દૃશ્યોનો ઉપયોગ કરી શકાય છે.

આકૃતિ 3-7 ધરી અભિવ્યક્તિ પદ્ધતિ

પાન અને કવર ભાગો

ડિસ્ક અને કવર ભાગોમાં સમાવિષ્ટ છે એન્ડ કવર, ફ્લેંજ્સ (હેન્ડવ્હીલ્સ), પુલીઓ અને અન્ય ફ્લેટ ડિસ્ક-આકારના ઘટકો. પૈડાંનો ઉપયોગ પાવર ટ્રાન્સમિટ કરવા માટે થાય છે અને કવર મુખ્યત્વે સપોર્ટ, અક્ષીય સ્થિતિ અને સીલિંગ તરીકે કામ કરે છે.

1. માળખાકીય સુવિધાઓ

ડિસ્ક અથવા કવર ભાગનું મુખ્ય ભાગ સામાન્ય રીતે કોક્સિયલ ફરતું શરીર હોય છે. કેટલાકમાં મુખ્ય શરીર હોય છે જે ચોરસ, લંબચોરસ અથવા અન્ય આકારના હોય છે, જેમાં મોટા રેડિયલ અને નાના અક્ષીય માપન હોય છે. આકૃતિ 3-8 માં બતાવ્યા પ્રમાણે, ભાગોમાં ઘણીવાર શાફ્ટ છિદ્રો, ભાગના પરિઘ સાથે છિદ્રો, પાંસળી અથવા ગ્રુવ્સ અને દાંત જેવી રચનાઓ હોય છે.

આકૃતિ 3-8 પ્લેટ/કવર ભાગોની અભિવ્યક્તિ પદ્ધતિ

(2) પસંદગી જુઓ

સામાન્ય રીતે, ડિસ્ક અને કવર ભાગો બે મૂળભૂત પરિપ્રેક્ષ્યમાં વ્યક્ત કરી શકાય છે. મુખ્ય દૃશ્ય એ ધરી દ્વારા સંપૂર્ણ ક્રોસ-સેક્શન છે. અક્ષ તેની પ્રોસેસિંગ પોઝિશનને મેચ કરવા માટે આડી સ્થિત હોવી જોઈએ. કેટલાક ભાગોનું મુખ્ય દૃશ્ય, જે મુખ્યત્વે લેથ્સ દ્વારા પ્રક્રિયા કરવામાં આવતાં નથી તે તેમના આકાર અને સ્થિતિના આધારે નક્કી કરી શકાય છે.

ડિસ્ક અને કવરનું મૂળભૂત દૃશ્ય એ ડિસ્ક અથવા કવરની આસપાસના છિદ્રો, ગ્રુવ્સ અને અન્ય માળખાના વિતરણને વ્યક્ત કરવાની રીત છે. જ્યારે દૃશ્ય સપ્રમાણ હોય, ત્યારે અડધા-વિભાગના દૃશ્યનો ઉપયોગ થઈ શકે છે.

ફોર્ક અને ફ્રેમ ભાગો

ફ્રેમ અને ફોર્કના ભાગોમાં વિવિધ હેતુઓ માટે કનેક્ટિંગ સળિયા, કૌંસ વગેરેનો સમાવેશ થાય છે. શિફ્ટ ફોર્ક અને ટાઈ રોડ મશીન કંટ્રોલ સિસ્ટમમાં મહત્વની ભૂમિકા ભજવે છે. કૌંસ સમાન હેતુ માટે સેવા આપે છે. આ બ્લેન્ક્સ સામાન્ય રીતે કાસ્ટ અથવા બનાવટી હોય છે.

(1) માળખાકીય સુવિધાઓ

મોટાભાગના ફોર્ક અને ફ્રેમ ત્રણ ભાગોથી બનેલા છે: કાર્યકારી ભાગ, ઇન્સ્ટોલેશન ભાગ અને કનેક્ટિંગ ભાગ. કાર્યકારી ભાગ એ કાંટો અથવા ફ્રેમના તે ભાગનો ઉલ્લેખ કરે છે જે અન્ય ભાગો પર અસર કરે છે. કૌંસની લંબચોરસ તળિયાની પ્લેટ પરના માઉન્ટિંગ છિદ્રોનો ઉપયોગ કૌંસની સ્થિતિ અને જોડાણ માટે થાય છે. કૌંસની સપોર્ટ પ્લેટ વર્કિંગ અને ઇન્સ્ટોલેશન ભાગોને જોડે છે. કૌંસના ભાગોને ડિઝાઇન કરતી વખતે, પહેલા ભાગના કાર્યકારી અને ઇન્સ્ટોલેશન ભાગોનું નિર્માણ કરવું સામાન્ય છે, પછી કનેક્ટિંગ ભાગ ઉમેરો.

(2) પસંદગી જુઓ

ફોર્ક અને ફ્રેમ્સ ઘણીવાર જટિલ રીતે આકાર આપવામાં આવે છે, વક્ર અથવા નમેલી રચનાઓ સાથે. ભાગો ઘણા જુદા જુદા પ્રક્રિયાના પગલાંને આધિન છે, અને આ ભાગોની કાર્યકારી સ્થિતિ નિશ્ચિત નથી. સામાન્ય રીતે, જે દૃશ્ય ઑબ્જેક્ટની આકાર લાક્ષણિકતાઓને શ્રેષ્ઠ રીતે પ્રતિબિંબિત કરે છે તે મુખ્ય છબી તરીકે પસંદ કરવામાં આવે છે. અન્ય દૃશ્યો, આંશિક દૃશ્ય, ક્રોસ-સેક્શન અને અન્ય અભિવ્યક્તિ પદ્ધતિઓ, મુખ્ય દૃશ્યો ઉપરાંત, તેની માળખાકીય લાક્ષણિકતાઓના આધારે પસંદ કરવામાં આવે છે. આકૃતિ 3-9 માં બતાવ્યા પ્રમાણે.

આકૃતિ 3-9 કૌંસ ભાગોની અભિવ્યક્તિ પદ્ધતિ

બોક્સ ભાગો

બોક્સના ભાગોમાં પંપ બોડી, વાલ્વ બોડી, મશીન બેઝ, રિડક્શન બોક્સ વગેરેનો સમાવેશ થાય છે. બોક્સના ભાગો બનાવવા માટે કાસ્ટિંગનો ઉપયોગ કરવામાં આવે છે, જે મશીનો અને ઘટકોના મુખ્ય ઘટકો છે. સપોર્ટ, સીલ અને પોઝિશનનો સામાન્ય રીતે ઉપયોગ થાય છે.

1. માળખાકીય સુવિધાઓ

બૉક્સનું માળખું કાર્યાત્મક જરૂરિયાતો અનુસાર બદલાય છે. જો કે, મોટા ભાગના હોલો શેલ હોય છે જેમાં મોટા આંતરિક પોલાણ હોય છે. આંતરિક પોલાણનો આકાર ગતિ માર્ગ અને આકાર દ્વારા નક્કી કરવામાં આવે છેમશીન કરેલ ઘટકોબોક્સમાં સમાયેલ છે. બેરિંગ હોલ એ એક ભાગ છે જે બોક્સના ફરતા ભાગોને ટેકો આપે છે. છિદ્રના અંતિમ ચહેરા પર સ્થાનિક કાર્યાત્મક બંધારણો હોય છે, જેમ કે અંતિમ આવરણ અથવા સ્ક્રૂ છિદ્રો સ્થાપિત કરવા માટેનું પ્લેન.

(2) પસંદગી જુઓ

દરેક પ્રક્રિયા માટે પ્રક્રિયાની સ્થિતિ અલગ અલગ હોય છે. બોક્સ ભાગો જટિલ માળખાકીય સુવિધાઓ અને જટિલ પ્રક્રિયા પ્રક્રિયાઓ ધરાવે છે. મુખ્ય દૃશ્ય સામાન્ય રીતે બૉક્સની કાર્યકારી સ્થિતિ અને તેના આકારની લાક્ષણિકતાઓના આધારે પસંદ કરવામાં આવે છે. જટિલ આંતરિક અને બાહ્ય આકારોને વ્યક્ત કરવા માટે, ક્રોસ-વિભાગીય રેખાંકનો અને રૂપરેખા રેખાંકનોની પૂરતી માત્રા હોવી જરૂરી છે. વિશિષ્ટ દૃશ્યો અને આંશિક વિસ્તરણનો ઉપયોગ વિગતવાર માળખાને પૂરક બનાવવા માટે થઈ શકે છે.

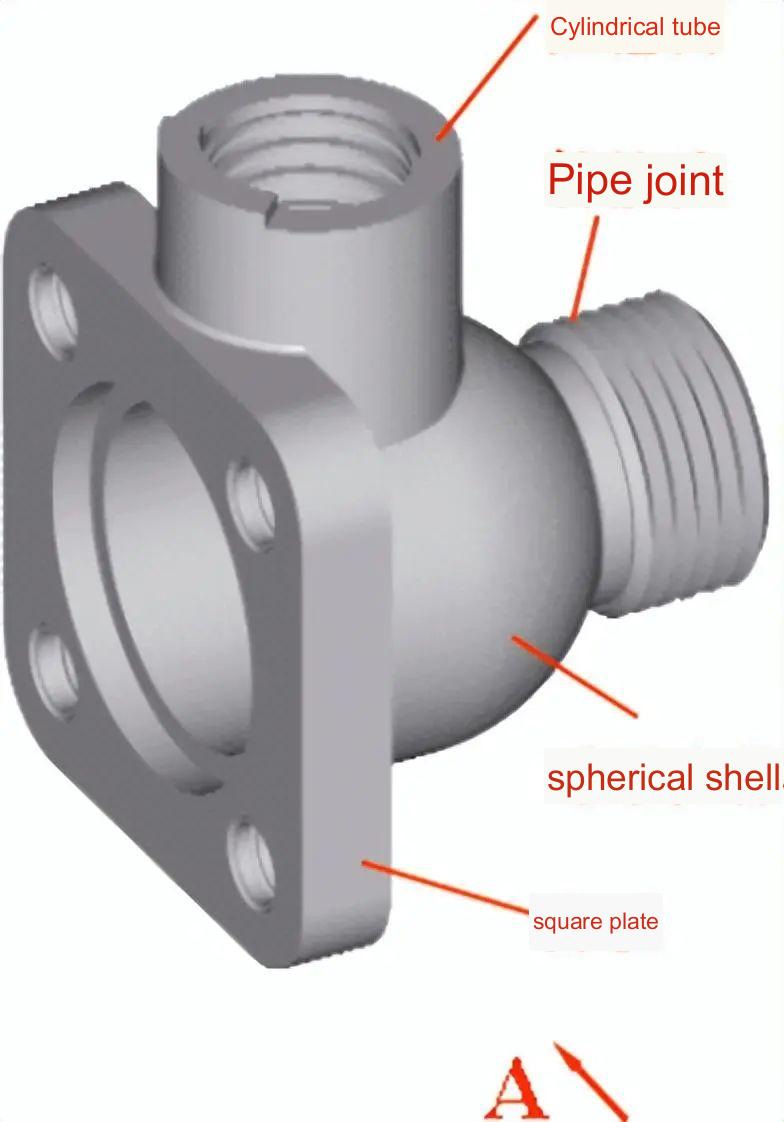

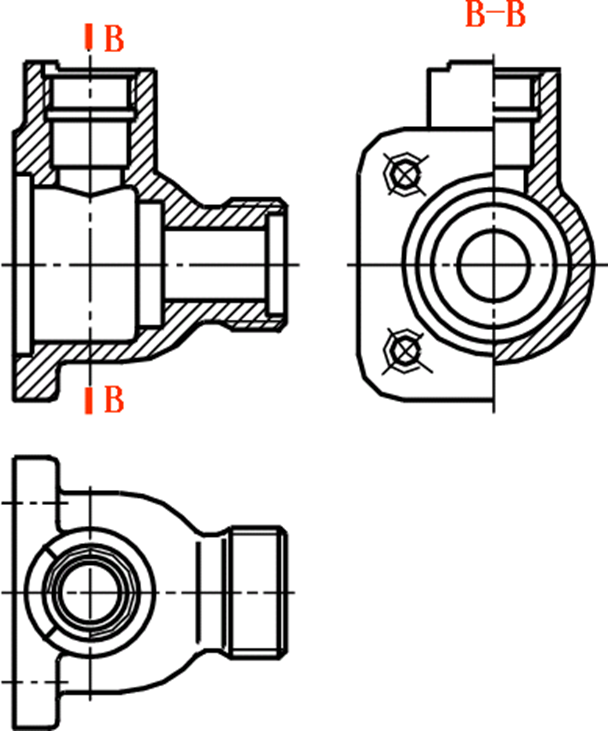

આકૃતિ 3-10 વાલ્વ શરીરના ભાગોની અભિવ્યક્તિ પદ્ધતિ

આકૃતિ 3-10 વાલ્વ બોડી બતાવે છે. તે ચાર ભાગો ધરાવે છે: એક ગોળાકાર ટ્યુબ, એક ચોરસ પ્લેટ અને પાઇપ જોડાણ. ગોળાકાર અને સિલિન્ડર ભાગોના આંતરિક છિદ્રો બંને વચ્ચેના આંતરછેદ દ્વારા જોડાયેલા છે. વાલ્વનું આગળનું દૃશ્ય તેની વર્તમાન કાર્યકારી સ્થિતિ અનુસાર ગોઠવાયેલ છે. વાલ્વનો આંતરિક આકાર, તેની સંબંધિત સ્થિતિ વગેરે બતાવવા માટે આગળનું દૃશ્ય સંપૂર્ણ રીતે વિભાજિત છે.

વાલ્વના મુખ્ય ભાગનો દેખાવ, વાલ્વની ડાબી બાજુએ ચોરસ પ્લેટનો આકાર અને કદ અને આંતરિક છિદ્રનું માળખું બતાવવા માટે ડાબે અર્ધ-વિભાગનું દૃશ્ય પસંદ કરો. વાલ્વનો એકંદર આકાર અને પંખાના આકારનું ટોચનું માળખું બતાવવા માટે ટોચનું દૃશ્ય પસંદ કરો.

એનીબોન પાસે સૌથી અદ્યતન ઉત્પાદન સાધનો, અનુભવી અને લાયકાત ધરાવતા એન્જિનિયરો અને કામદારો, માન્યતા પ્રાપ્ત ગુણવત્તા નિયંત્રણ પ્રણાલીઓ અને મૈત્રીપૂર્ણ વ્યાવસાયિક વેચાણ ટીમ છે જે ચાઇના જથ્થાબંધ OEM પ્લાસ્ટિક ABS/PA/POM CNC લેથ CNC મિલિંગ 4 એક્સિસ/5 એક્સિસ માટે વેચાણ પૂર્વે/પછીના સપોર્ટ ધરાવે છે. CNC મશીનિંગ ભાગો,CNC ટર્નિંગ ભાગો. હાલમાં, Anebon પરસ્પર લાભો અનુસાર વિદેશના ગ્રાહકો સાથે પણ વધુ મોટા સહકારની માંગ કરી રહી છે. કૃપા કરીને વધુ વિશિષ્ટતાઓ માટે અમારી સાથે સંપર્કમાં રહેવા માટે મફત અનુભવ કરો.

2022 ઉચ્ચ ગુણવત્તાની ચાઇના CNC અને મશીનિંગ, અનુભવી અને જાણકાર કર્મચારીઓની ટીમ સાથે, Anebonનું માર્કેટ દક્ષિણ અમેરિકા, USA, મધ્ય પૂર્વ અને ઉત્તર આફ્રિકાને આવરી લે છે. Anebon સાથે સારા સહકાર પછી ઘણા ગ્રાહકો Anebon ના મિત્રો બન્યા છે. જો તમને અમારા કોઈપણ ઉત્પાદનોની જરૂરિયાત હોય, તો હમણાં અમારો સંપર્ક કરવાનું યાદ રાખો. Anebon ટૂંક સમયમાં તમારી પાસેથી સાંભળવાની રાહ જોશે.

પોસ્ટનો સમય: સપ્ટે-12-2023