CNC મશીનિંગમાં સામગ્રીની સપાટીની સારવાર પ્રક્રિયા વિશે તમે શું જાણો છો?

CNC મશિનિંગ માટે, સપાટીની સારવાર એ પ્રક્રિયા છે જે દેખાવમાં સુધારો કરવા માટે તેમજ મશિન સામગ્રીના કાર્ય અને આયુષ્યને સુધારવા માટે કાર્યરત છે. CNC મશીનિંગમાં વપરાતી સપાટીની સારવાર માટે ઉપયોગમાં લેવાતી સૌથી સામાન્ય પ્રક્રિયાઓમાં ડીબરિંગનો સમાવેશ થાય છે. આ પ્રક્રિયામાં તીક્ષ્ણ કિનારીઓ, બર્ર્સ અથવા મશીન કરેલ ઘટકની સપાટી પરથી કોઈપણ વધારાની સામગ્રીને દૂર કરવાનો સમાવેશ થાય છે. ડીબરિંગ અંતિમ ઉત્પાદનની સૌંદર્ય શાસ્ત્ર અને સલામતીને વધારે છે.

પોલિશિંગ:પોલિશિંગનો ઉપયોગ પદાર્થની સપાટીને સરળ બનાવવા માટે કરી શકાય છે જે ચળકતા અને પ્રતિબિંબિત દેખાવમાં પરિણમે છે. તે ઘટકોના દેખાવને વધારે છે અને ભાગો પર ઘર્ષણ ઘટાડે છે.

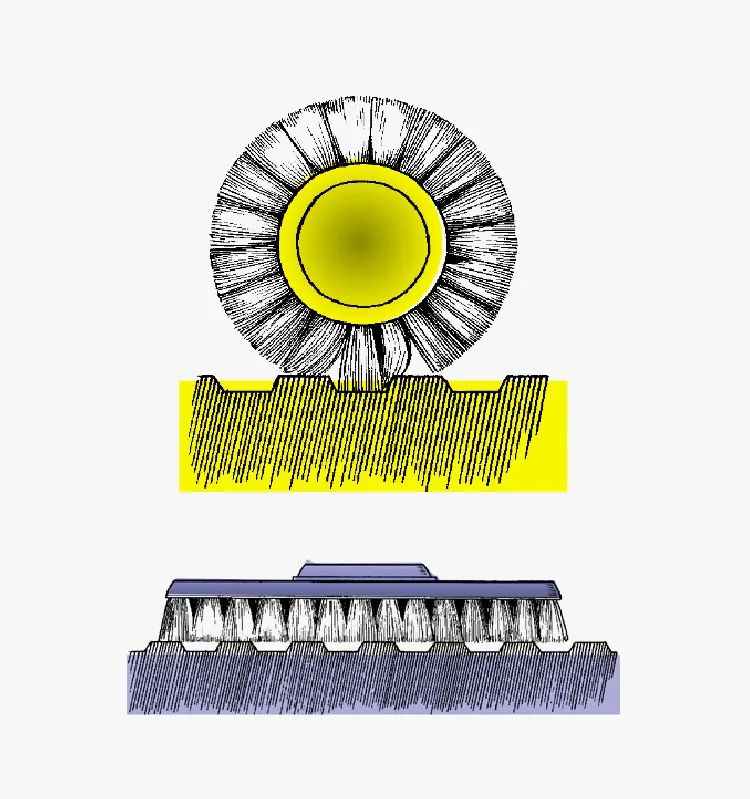

ગ્રાઇન્ડીંગ: તેનો ઉપયોગ સપાટી પરની અપૂર્ણતાને દૂર કરવા અથવા ચોક્કસ સહિષ્ણુતા પ્રાપ્ત કરવા માટે થાય છે. આમાં કામના ટુકડામાંથી સામગ્રી દૂર કરવા માટે ગ્રાઇન્ડર વ્હીલનો ઉપયોગ કરવાનો સમાવેશ થાય છે.

એનોડાઇઝિંગ:તે એક ઇલેક્ટ્રોકેમિકલ પ્રક્રિયા છે જે એલ્યુમિનિયમ જેવી ધાતુની સામગ્રીની સપાટી પર ઓક્સાઇડ જેવું રક્ષણાત્મક સ્તર બનાવે છે. તે કાટ તેમજ સૌંદર્ય શાસ્ત્ર, કઠિનતા અને પ્રતિકારને વધારે છે.

ઇલેક્ટ્રોપ્લેટિંગસામગ્રીની ટોચ પર મેટાલિકનો પાતળો પડ નાખવો સામેલ છે. તે કાટના પ્રતિકાર તેમજ વાહકતા અને દેખાવમાં સુધારો કરે છે.

કોટિંગ:સપાટી કોટિંગ એ સામગ્રીની સપાટી પર વિરોધી કાટ સ્તર અથવા પેઇન્ટ લાગુ કરવાની પ્રક્રિયા છે. તે કાટ સામે પ્રતિકાર તેમજ વસ્ત્રો પ્રતિકાર પ્રદાન કરી શકે છે. તે સૌંદર્ય શાસ્ત્રમાં પણ સુધારો કરી શકે છે.

હીટ ટ્રીટમેન્ટ:આમાં સામગ્રીને તેમની યાંત્રિક મિલકતને સંશોધિત કરવા માટે અત્યંત તાપમાન અને નિયંત્રિત ઠંડકના સંપર્કમાં લાવવાનો સમાવેશ થાય છે. આ પ્રક્રિયા સામગ્રીની ટકાઉપણું, કઠિનતામાં સુધારો કરે છે અને વસ્ત્રો અને વિકૃતિનો પ્રતિકાર કરે છે.

સપાટીઓ માટેની આ સારવાર CNC મશિન ઘટકોની એકંદર ગુણવત્તા, પ્રદર્શન અને આયુષ્યને મોટા પ્રમાણમાં વધારી શકે છે. તમે જે સારવારનો ઉપયોગ કરવાનું પસંદ કરો છો તે સામગ્રી, તેના હેતુવાળા ઉપયોગ અને ઇચ્છિત પરિણામો પર આધારિત છે.

સરફેસ ટ્રીટમેન્ટ એ ઓવર ધ બેઝ મટિરિયલ બનાવવાની પ્રક્રિયા છે જેમાં રાસાયણિક, ભૌતિક અને યાંત્રિક લાક્ષણિકતાઓ હોય છે જે બેઝ મટિરિયલ કરતાં અલગ હોય છે.

સપાટીની સારવારનો ઉદ્દેશ્ય વસ્ત્રોના પ્રતિકાર, કાટ અને અન્ય જરૂરિયાતોને સંતોષવાનો છે જે વેપારી છે. સપાટીની સારવાર માટે સૌથી વધુ ઉપયોગમાં લેવાતી તકનીકોમાં યાંત્રિક ગ્રાઇન્ડ, રાસાયણિક સારવાર સપાટીની ગરમીની સારવાર અને સપાટી પર છંટકાવનો સમાવેશ થાય છે. સરફેસ ટ્રીટમેન્ટ એ સપાટીને સાફ કરવાની, તેને સાફ કરવાની, તેને ડિબરર કરવાની અને ટુકડાના બાહ્ય ભાગને ડીગ્રેઝ કરવાની પ્રક્રિયા છે. આજે, આપણે સપાટીની સારવારની પ્રક્રિયાની ચર્ચા કરીશું.

સરફેસ ટ્રીટમેન્ટ મશીનિંગ પાર્ટ્સને કયા ફાયદા લાવી શકે છે?

સરફેસ એરિયા થેરાપી પ્રક્રિયાઓ ઘણા ફાયદા લાવી શકે છેમશીનવાળા ભાગો, સમાવિષ્ટ છે: સુધારેલ સૌંદર્ય શાસ્ત્ર: સપાટીની થેરાપીઓ જેમ કે સ્પ્રુસિંગ અપ, એનોડાઇઝિંગ, પ્લેટિંગ અને ફિનિશ પણ મશીનવાળા ઘટકોના દ્રશ્ય આકર્ષણને વધારી શકે છે. તે એક સરળ, ચળકતી અથવા કસ્ટમાઇઝ્ડ પૂર્ણાહુતિ આપી શકે છે, આઇટમના કુલ દેખાવને સુધારી શકે છે.

ઉન્નત રસ્ટ પ્રતિકાર: સપાટી વિસ્તારની ઘણી ઉપચાર પદ્ધતિઓ, જેમ કે એનોડાઇઝિંગ, પ્લેટિંગ અને ફિનિશિંગ, સામગ્રીની સપાટી પર રક્ષણાત્મક સ્તર બનાવે છે. આ સ્તર એક અવરોધ તરીકે કામ કરે છે, જે ભાગને કાટ લાગતા સેટિંગના સંપર્કમાં આવતા સામે રક્ષણ આપે છે, તેથી તેના કાટ પ્રતિકારને વધારે છે.

બુસ્ટેડ વસ્ત્રો પ્રતિકાર: સપાટી ઉપચાર જેમ કે હૂંફ ટ્રીટમેન્ટ અથવા ફિનિશિંગ્સ મશીનવાળા ભાગોના વસ્ત્રો પ્રતિકારને નાટ્યાત્મક રીતે વધારી શકે છે. આ પ્રક્રિયાઓ સામગ્રીની મક્કમતા, કઠિનતા અને મજબૂતાઈમાં પણ સુધારો કરી શકે છે, જે તેમને ઘસવા, ઘર્ષણ તેમજ વસ્ત્રો માટે વધુ પ્રતિરક્ષા બનાવે છે. લ્યુબ્રિકેશનને વેગ આપો અને ઘસવું પણ ઘટાડવું: સપાટીના વિસ્તારની કેટલીક સારવાર, જેમ કે પોલિશિંગ અથવા ઓછી ઘર્ષણ સામગ્રી સાથેનું સ્તર, મૂવિંગ ઘટકો વચ્ચેના ઘર્ષણને ઘટાડી શકે છે. આ સરળ પ્રક્રિયાનું કારણ બને છે, વસ્ત્રો ઘટાડે છે અને મશીનવાળા ભાગોની કુલ કામગીરીને પણ વધારે છે.

વધુ સારી રાસાયણિક પ્રતિકાર: સપાટીની સારવાર દ્વારા, મશીનવાળા ઘટકોના રાસાયણિક પ્રતિકારને વેગ આપી શકાય છે. આ ખાસ કરીને ફાયદાકારક છે જ્યારે ઘટકો પ્રતિકૂળ રસાયણો અથવા સંયોજનોના સંપર્કમાં આવે છે જે ઉત્પાદનને તોડી શકે છે. ચુસ્ત સહિષ્ણુતા તેમજ ઉચ્ચ ચોકસાઇ: સપાટીની સારવાર જેમ કે ગ્રાઇન્ડીંગ અથવા પોલિશિંગ એઇડ સખત પરિમાણીય પ્રતિકાર પ્રાપ્ત કરે છે અને મશીનવાળા ભાગોમાં વધુ ચોકસાઈની ખાતરી પણ કરે છે. ઉચ્ચ ચોકસાઇ અને ચુસ્ત સહિષ્ણુતાની જરૂર હોય તેવા કાર્યક્રમો માટે આ મહત્વપૂર્ણ છે.

ઉન્નત સંલગ્નતા અને એ પણ બંધન: સપાટીની તૈયારી એડહેસિવ્સ, પેઇન્ટ અથવા અન્ય બંધન અભિગમો માટે યોગ્ય સપાટી વિસ્તાર બનાવી શકે છે. આ ઉત્પાદનની અખંડિતતામાં સુધારો કરીને વિવિધ તત્વો વચ્ચે વધુ શક્તિશાળી અને વધુ પ્રતિષ્ઠિત બોન્ડ માટે પરવાનગી આપે છે. એકંદરે, સપાટીની સારવાર પ્રક્રિયાઓ વિશેષતા, આયુષ્ય અને દેખાવને ઑપ્ટિમાઇઝ કરવામાં નિર્ણાયક ભૂમિકા ભજવે છે.મશીન કરેલ ઘટકો, તેમને તેમની ઇચ્છિત એપ્લિકેશન માટે વધુ યોગ્ય બનાવે છે અને તેમની કુલ ઉચ્ચ ગુણવત્તામાં સુધારો કરે છે.

સામાન્ય રીતે ઉપયોગમાં લેવાતી સપાટી સારવાર પ્રક્રિયાઓ છે:

વેક્યુમ ઇલેક્ટ્રોપ્લેટિંગ, ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયા, એનોડાઇઝિંગ, ઇલેક્ટ્રોલાઇટિક પોલિશિંગ, પેડ પ્રિન્ટિંગ પ્રક્રિયા, ગેલ્વેનાઇઝિંગ પ્રક્રિયા, પાવડર કોટિંગ, વોટર ટ્રાન્સફર પ્રિન્ટિંગ, સ્ક્રીન પ્રિન્ટિંગ, ઇલેક્ટ્રોફોરેસીસ, વગેરે.

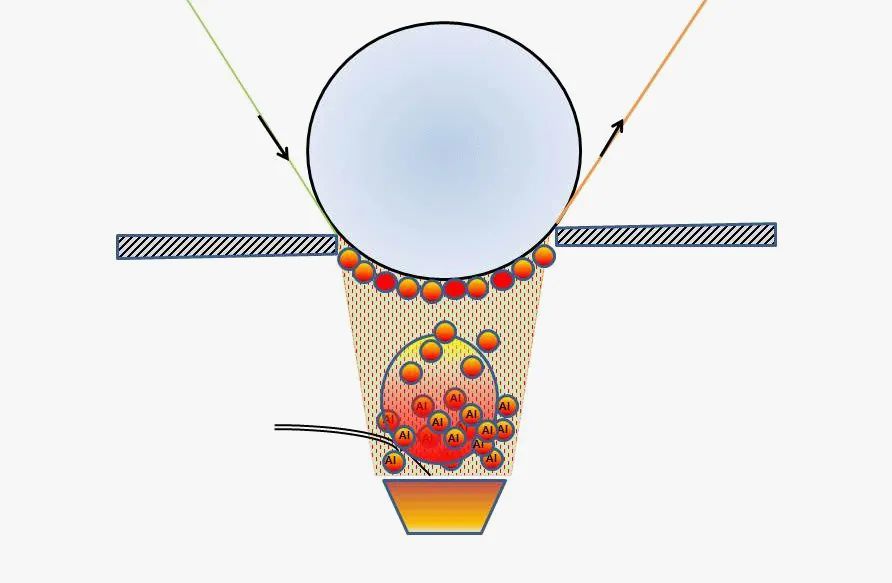

01. વેક્યુમ પ્લેટિંગ

—— વેક્યુમ મેટલાઈઝિંગ ——

શૂન્યાવકાશ પ્લેટિંગને ભૌતિક જુબાની પ્રક્રિયા તરીકે વર્ણવી શકાય છે. સારમાં, આર્ગોન ગેસ શૂન્યાવકાશની સ્થિતિમાં ઇન્જેક્ટ કરવામાં આવે છે, ગેસના અણુઓ પસંદગીની સામગ્રીને ફટકારે છે, અને જે સામગ્રીને લક્ષ્ય બનાવવામાં આવે છે તે અણુઓમાં વિભાજિત થાય છે, જે પછી વાહક પદાર્થો દ્વારા શોષાય છે અને એક સમાન અને સરળ અનુકરણ ધાતુનું સ્તર બનાવે છે. .

લાગુ સામગ્રી:

1. ધાતુઓ સખત અને નરમ પ્લાસ્ટિક, સિરામિક્સ, સંયુક્ત સામગ્રી અને કાચ સહિત વિવિધ પ્રકારની સામગ્રીને કોટેડ કરી શકાય છે. ઇલેક્ટ્રોપ્લેટિંગની સૌથી સામાન્ય રીતે ઉપયોગમાં લેવાતી પદ્ધતિ એલ્યુમિનિયમ છે, જે તાંબુ અને ચાંદીને અનુસરે છે.

2. કુદરતી સામગ્રીમાં ભેજ શૂન્યાવકાશ વાતાવરણને બદલી શકે છે તે હકીકતને કારણે વરાળ પ્લેટિંગ માટે કુદરતી સામગ્રી યોગ્ય નથી.

પ્રક્રિયાની કિંમત વરાળ પ્લેટિંગની કિંમત છે જે વસ્તુને અનલોડ, લોડ અને પછી સ્પ્રેમાં છાંટવાની હોય છે, જેનો અર્થ થાય છે કે મજૂરીનો ખર્ચ ખર્ચાળ છે, જો કે તે વર્કપીસના કદ અને જટિલતા પર આધારિત છે.

પર્યાવરણીય અસર: વેક્યુમ ઇલેક્ટ્રોપ્લેટિંગ ન્યૂનતમ પર્યાવરણીય અસરોનું કારણ બને છે, જે આસપાસના પર્યાવરણ પર પ્રક્રિયાની અસર સમાન છે.

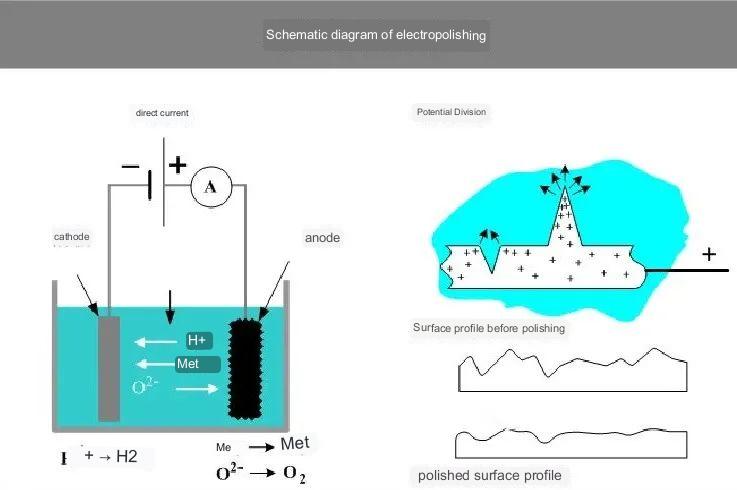

02. ઇલેક્ટ્રોપોલિશિંગ

—— ઈલેક્ટ્રોપોલિશિંગ ——

ઇલેક્ટ્રોપોલિશિંગ એ ઇલેક્ટ્રોકેમિકલ પ્રક્રિયાનો ઉલ્લેખ કરે છે જેમાં અણુઓસીએનસી ટર્નિંગ ભાગોજે ઇલેક્ટ્રોલાઇટમાં ડૂબી જાય છે તે આયનોમાં રૂપાંતરિત થાય છે અને પછી ઇલેક્ટ્રીક ચાર્જના પ્રવાહ દ્વારા સપાટી પરથી દૂર કરવામાં આવે છે, જેના પરિણામે ઝીણા બરડાઓથી છુટકારો મળે છે અને સપાટીની તેજસ્વીતા વધે છે.

લાગુ સામગ્રી:

1. મોટાભાગની ધાતુઓ ઇલેક્ટ્રોલાઇટિકલી પોલિશ્ડ હોય છે જેમાં સપાટીને પોલિશ કરવામાં આવે છે જેમાં સ્ટેનલેસ સ્ટીલનો સૌથી વધુ ઉપયોગ થાય છે (ખાસ કરીને ઓસ્ટેનિટિક સ્ટેનલેસ ગ્રેડ સાથે).

2. વિદ્યુત વિચ્છેદન-વિશ્લેષણ માટે વિવિધ સામગ્રીઓ એકસાથે અથવા એક જ દ્રાવકની અંદર પણ ઇલેક્ટ્રોપોલિશ કરવામાં સક્ષમ નથી.

પ્રક્રિયાની કિંમત: સમગ્ર ઇલેક્ટ્રોલિટીક પોલિશિંગ પ્રક્રિયા લગભગ સંપૂર્ણ સ્વચાલિત છે, એટલે કે મજૂરીની કિંમત અત્યંત ઓછી છે. પર્યાવરણ પર અસર: ઇલેક્ટ્રોલિટીક પોલિશિંગ ઓછી અસરવાળા રસાયણોનો ઉપયોગ કરે છે. આખી પ્રક્રિયામાં માત્ર થોડી માત્રામાં પાણીની જરૂર પડે છે, અને તેનો ઉપયોગ કરવો ખૂબ જ સરળ છે. વધુમાં, તે સ્ટેનલેસ સ્ટીલના ગુણધર્મોને વધારી શકે છે તેમજ સ્ટેનલેસ સ્ટીલના કાટને વિલંબિત કરી શકે છે.

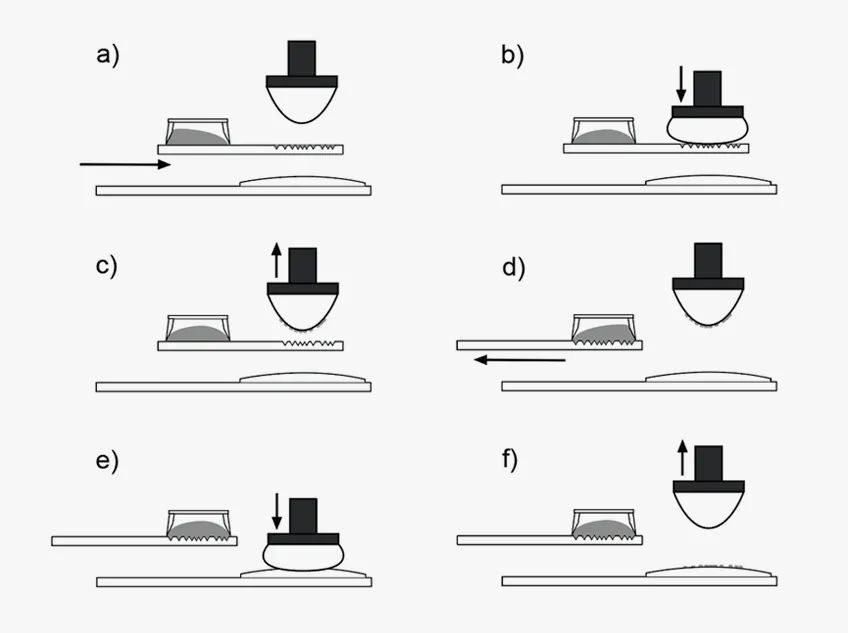

03. પેડ પ્રિન્ટીંગ પ્રક્રિયા

——પેડ પ્રિન્ટીંગ——

અનિયમિત આકારની વસ્તુઓની સપાટી પર છબીઓ, ટેક્સ્ટ અને ગ્રાફિક્સ છાપવાની ક્ષમતા ખાસ પ્રિન્ટિંગનું એક મહત્વપૂર્ણ પાસું બની રહ્યું છે.

લાગુ સામગ્રી:

PTFE જેવા સિલિકોન પેડ્સ તરીકે વધુ બરડ હોય તેવી સામગ્રી સિવાયની લગભગ કોઈપણ સામગ્રી પર પૅડ પ્રિન્ટિંગ એ યોગ્ય વિકલ્પ છે.

પ્રક્રિયા ખર્ચ ઓછો મોલ્ડ ખર્ચ અને ઓછી મજૂરી કિંમત.

પર્યાવરણીય અસર: કારણ કે આ પ્રક્રિયા શાહી સુધી મર્યાદિત છે જે દ્રાવ્ય છે (જે હાનિકારક રસાયણોથી દૂષિત છે) અને તેની નોંધપાત્ર પર્યાવરણીય અસર છે.

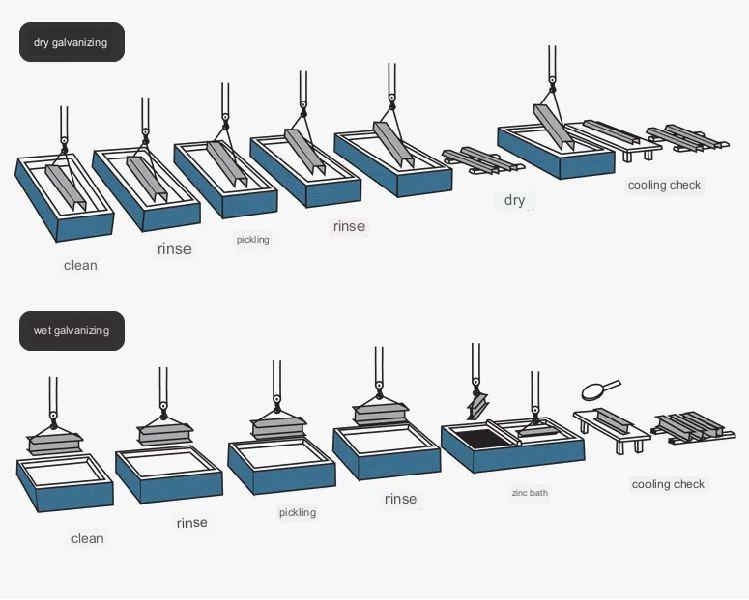

04. ગેલ્વેનાઇઝિંગ પ્રક્રિયા

—— ગેલ્વેનાઇઝિંગ ——

સૌંદર્ય શાસ્ત્ર અને એન્ટિ-રસ્ટ લાભો માટે સ્ટીલના બનેલા એલોયની ટોચ પર ઝીંકનું સ્તર કોટ કરતી સપાટીઓની સારવાર માટેની તકનીક. સપાટી પર ઝીંક કોટિંગ ઇલેક્ટ્રોકેમિકલ પ્રોટેક્શન લેયર તરીકે કામ કરે છે જે ધાતુના કાટને અટકાવે છે. સૌથી વધુ ઉપયોગમાં લેવાતી બે પદ્ધતિઓ છે હોટ-ડીપ ગેલ્વેનાઇઝિંગ અને ગેલ્વેનાઇઝ્ડ.

લાગુ સામગ્રી:

કારણ કે ગેલ્વેનાઇઝિંગ મેટલર્જિકલ બોન્ડિંગ પર આધાર રાખે છે આ પ્રક્રિયા લોખંડ અને સ્ટીલ પરની સપાટીઓની સારવાર માટે યોગ્ય છે.

પ્રક્રિયાની કિંમત: કોઈ ઘાટ ખર્ચ, ટૂંકા ચક્ર અથવા મધ્યમ શ્રમ ખર્ચ નથી, કારણ કે વર્કપીસ પરની સપાટીની ગુણવત્તા મોટાભાગે ગેલ્વેનાઇઝિંગ પહેલાં હાથ દ્વારા કરવામાં આવતી સપાટીની સારવાર દ્વારા નક્કી કરવામાં આવે છે.

પર્યાવરણીય અસર: ગેલ્વેનાઇઝિંગની પ્રક્રિયા સ્ટીલના ભાગોનું આયુષ્ય 40 થી 100 વર્ષ સુધી વધારી શકે છે અને તેના પર થતા કાટ અને કાટને પણ અટકાવે છે, આ પ્રક્રિયા આસપાસના સંરક્ષણ પર અસર કરી શકે છે. વધુમાં, વર્કપીસ કે જે ગેલ્વેનાઈઝ્ડ કરવામાં આવી છે તેને ઝિંક ટાંકીમાં પાછા લઈ જવામાં આવી શકે છે જ્યારે તેનો ઉપયોગ સમય સમાપ્ત થઈ જાય અને પ્રવાહી સ્વરૂપમાં જસતનો સતત ઉપયોગ ભૌતિક અથવા રાસાયણિક કચરો પેદા કરતું નથી.

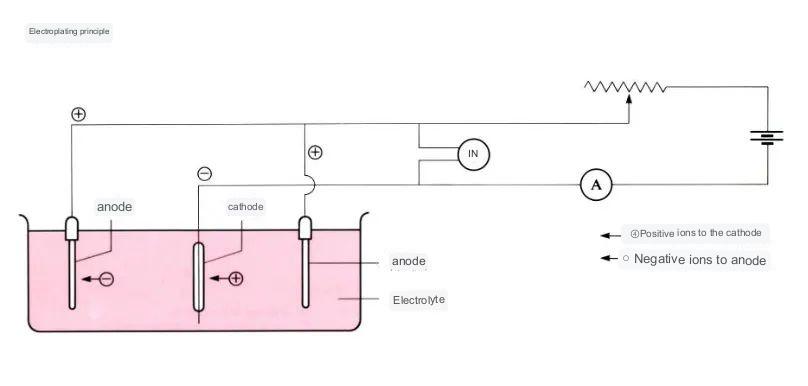

05. ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયા

—— ઈલેક્ટ્રોપ્લેટિંગ ——

વિદ્યુત વિચ્છેદન-વિશ્લેષણ દ્વારા ઘટકોની સપાટી પર ધાતુની ફિલ્મના પાતળા સ્તરને જોડવાની પ્રક્રિયા, ધાતુના ઓક્સિડેશનને રોકવા માટે, પ્રકાશ પ્રતિબિંબ કાટ પ્રતિકારની વાહકતાને વસ્ત્રો પ્રતિકાર વધારવા અને દેખાવમાં સુધારો કરવા માટે. ઘણા બધા સિક્કાઓના બાહ્ય પડને પણ ઇલેક્ટ્રોપ્લેટ કરી શકાય છે. .

લાગુ સામગ્રી:

1. ઘણી ધાતુઓ ઇલેક્ટ્રોપ્લેટેડ હોય છે. જો કે, વિવિધ ધાતુઓ વિવિધ સ્તરોની શુદ્ધતા અને પ્લેટિંગ અસરકારકતા સાથે આવે છે. તેમાંના સૌથી વધુ લોકપ્રિય નીચેના છે: ટીન અને ક્રોમિયમ, ચાંદી, નિકલ અને રોડિયમ.

2. ઇલેક્ટ્રોપ્લેટિંગ કરવા માટેની સૌથી લોકપ્રિય સામગ્રી એબીએસ છે. ABS.

3. ત્વચાના સંપર્કમાં આવતા ઉત્પાદનોને ઈલેક્ટ્રોપ્લેટ કરવા માટે નિકલ મેટલનો ઉપયોગ ન કરવો જોઈએ કારણ કે તે ત્વચા માટે બળતરા અને હાનિકારક છે.

પ્રક્રિયાની કિંમત: કોઈ ઘાટનો ખર્ચ નથી, જો કે પાર્ટસ ટાઇમના ખર્ચને સુરક્ષિત કરવા માટે ફિક્સરની જરૂર પડે છે તે તાપમાન અને ધાતુના પ્રકાર પર આધારિત હોય છે અથવા શ્રમ ખર્ચ (મધ્યમ-ઉચ્ચ) ચોક્કસ પ્રકારના પ્લેટિંગ ઘટકો પર આધારિત હોય છે, જેમ કે દાગીના અને ચાંદીના વાસણો, જેમાં ઉચ્ચ સ્તરની કુશળતા જરૂરી છે. દેખાવ અને દીર્ધાયુષ્યના સંદર્ભમાં ઉચ્ચ માંગને કારણે તે અત્યંત કુશળ કર્મચારીઓ દ્વારા સંચાલિત થાય છે.

ઇલેક્ટ્રોપ્લેટિંગની પર્યાવરણીય અસર: ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયામાં વિશાળ માત્રામાં ઝેરી રસાયણોનો ઉપયોગ કરવામાં આવે છે, તેથી જ પર્યાવરણીય અસરને ઘટાડવા માટે વ્યાવસાયિક ડાયવર્ઝન અને નિષ્કર્ષણ જરૂરી છે.

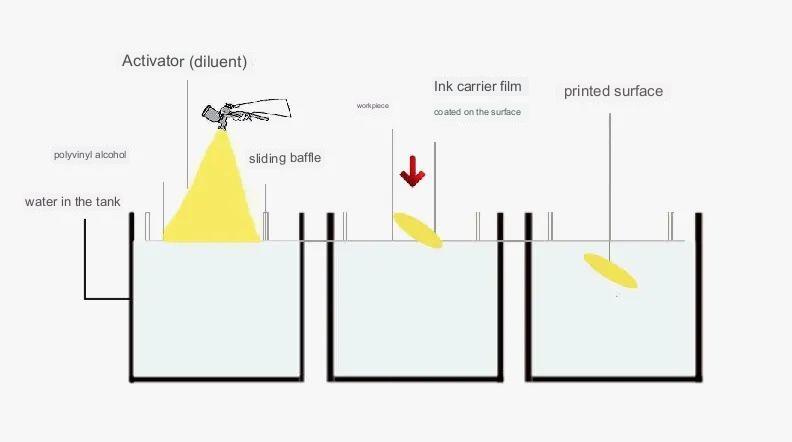

06. વોટર ટ્રાન્સફર પ્રિન્ટીંગ

—— હાઈડ્રો ટ્રાન્સફર પ્રિન્ટિંગ ——

પ્રેશર વોટરનો ઉપયોગ કરીને ત્રિ-પરિમાણીય ઉત્પાદનની સપાટી પર ટ્રાન્સફર પેપર પર કલર પેટર્ન પ્રિન્ટ કરવાની આ એક ટેકનિક છે. ઉત્પાદનોના પેકેજીંગ અને સરફેસના ડેકોરેશન માટેની લોકોની માંગ પ્રમાણે પ્રિન્ટ-ઓન-ડિમાન્ડનો ઉપયોગ વધુ ને વધુ વ્યાપક બની રહ્યો છે.

લાગુ સામગ્રી:

વોટર ટ્રાન્સફર પ્રિન્ટીંગ માટે તમામ પ્રકારની કઠણ સામગ્રી યોગ્ય છે અને જે સામગ્રી છંટકાવ માટે યોગ્ય છે તે પાણીથી છાપવા માટે યોગ્ય હોવી જોઈએ. સૌથી વધુ લોકપ્રિય ઈન્જેક્શન-મોલ્ડેડ ભાગો તેમજ મેટલ ઘટકો છે.

પ્રક્રિયાની કિંમત: મોલ્ડ સંબંધિત કોઈ ખર્ચ નથી, જો કે ફિક્સરનો ઉપયોગ કરીને એક જ સમયે ઘણી પ્રોડક્ટ્સને પાણીમાં ટ્રાન્સફર કરવી પડે છે. કુલ ખર્ચ ચક્ર દીઠ સમય કરતાં વધુ નથી.

પર્યાવરણીય અસર: ઉત્પાદનો પર છંટકાવની સરખામણીમાં વોટર ટ્રાન્સફર પ્રિન્ટીંગ પ્રિન્ટીંગ પેઇન્ટને વધુ સંપૂર્ણપણે લાગુ કરે છે જે લીકેજ અને કચરાની શક્યતા ઘટાડે છે.

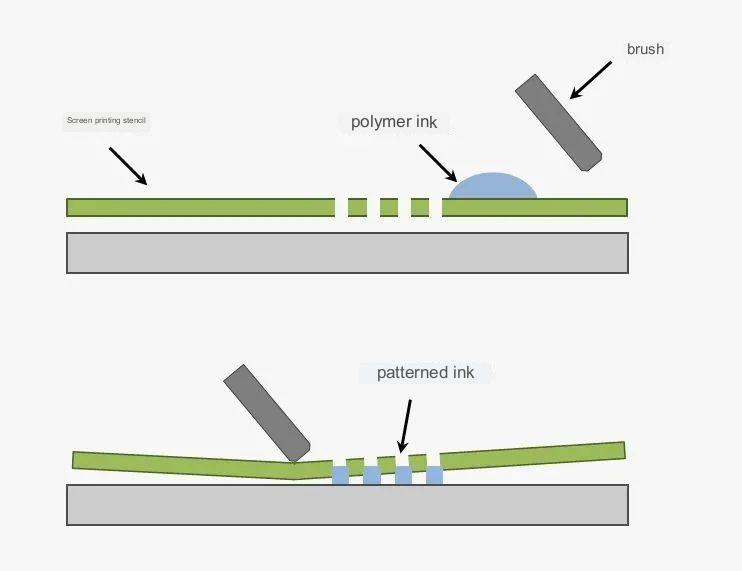

07. સ્ક્રીન પ્રિન્ટીંગ

—— સ્ક્રીન પ્રિન્ટીંગ ——

સ્ક્રેપરને બહાર કાઢવાથી, શાહી તેની જાળી દ્વારા સપાટી પર સ્થાનાંતરિત થાય છે અને તે જ છબી બનાવે છે જે પહેલા છાપવામાં આવી હતી. સ્ક્રીન પ્રિન્ટર્સ સરળ વપરાશકર્તા મૈત્રીપૂર્ણ છે, અને છાપવામાં અને પ્લેટો બનાવવા માટે સરળ છે, ઓછી કિંમત અને ઉત્તમ સુગમતા સાથે.

પ્રિન્ટિંગ સામગ્રી કે જે સામાન્ય રીતે ઉપયોગમાં લેવાય છે તેમાં કલર ઓઈલ પેઈન્ટીંગ પોસ્ટર્સ, બિઝનેસ કાર્ડ્સ, પોસ્ટર્સ બાઉન્ડ કવર, કોમોડિટીઝ ચિહ્નો તેમજ રંગીન અને પ્રિન્ટેડ કાપડનો સમાવેશ થાય છે.

લાગુ સામગ્રી:

મેટલ, પ્લાસ્ટિક, પેપર સિરામિક્સ, ગ્લાસ અને વધુ સહિત લગભગ કોઈપણ સામગ્રી સ્ક્રીન-પ્રિન્ટેડ હોઈ શકે છે.

પ્રક્રિયાની કિંમત મોલ્ડની કિંમત ન્યૂનતમ છે, પરંતુ તે હજુ પણ ઉપયોગમાં લેવાતા રંગોના જથ્થા પર આધારિત છે, કારણ કે દરેક રંગ તેની જાતે જ બનાવવો પડે છે. શ્રમ માટેનો ખર્ચ ખૂબ જ ઊંચો છે, ખાસ કરીને મલ્ટી-કલર પ્રિન્ટિંગના કિસ્સામાં.

પર્યાવરણીય અસર: હળવા રંગની શાહી સાથે સ્ક્રીન પ્રિન્ટીંગથી પર્યાવરણ પર નકારાત્મક અસર પડતી નથી, જો કે પીવીસી અને ફોર્માલ્ડીહાઈડથી બનેલી શાહી ઝેરી રાસાયણિક સંયોજનો છે અને તેને રિસાયકલીંગની જરૂર પડે છે અને પછી જળ પ્રદૂષણને રોકવા માટે યોગ્ય સમયે તેનો નિકાલ કરવામાં આવે છે. .

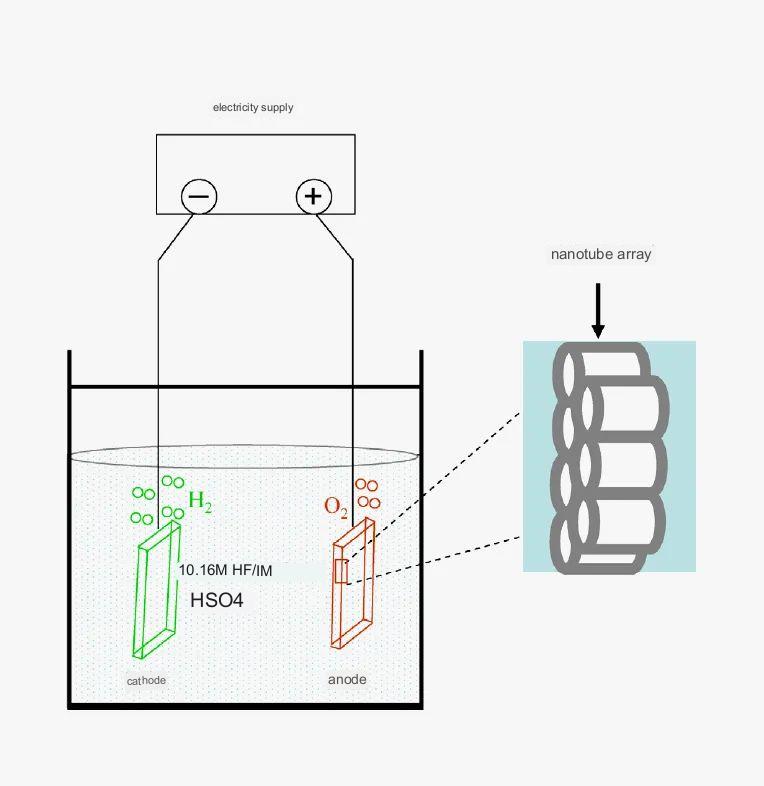

08. એનોડાઇઝિંગ

—— એનોડિક ઓક્સિડેશન ——

એલ્યુમિનિયમ માટે એનોડિક ઓક્સિડેશન પ્રક્રિયા મુખ્યત્વે એલ્યુમિનિયમ તેમજ એલ્યુમિનિયમ એલોય પર Al2O3 (એલ્યુમિનિયમ ઓક્સાઈડ) ફિલ્મથી બનેલા અંતર્ગત પાતળા સ્તરને બનાવવા માટે ઇલેક્ટ્રોકેમિકલ ખ્યાલ પર આધારિત છે. ઓક્સાઇડમાં કાટ સામે રક્ષણ, સુશોભન, ઇન્સ્યુલેશન અને પહેરવા માટે પ્રતિકાર જેવા વિશિષ્ટ ગુણધર્મો છે.

લાગુ સામગ્રી:

એલ્યુમિનિયમ, એલ્યુમિનિયમ એલોય અને અન્ય એલ્યુમિનિયમ ઉત્પાદનો

પ્રક્રિયા ખર્ચ: ઉત્પાદનની પ્રક્રિયામાં વીજળી અને પાણીનો વપરાશ નોંધપાત્ર છે, ખાસ કરીને ઓક્સિડેશનની પ્રક્રિયા દરમિયાન. મશીનરી દ્વારા ઊર્જાનો વપરાશ સતત વહેતા પાણીથી ઠંડો કરવો જરૂરી છે. ટન દીઠ પાવર વપરાશ સામાન્ય રીતે લગભગ 1000 ડિગ્રી હોય છે.

પર્યાવરણીય અસરો: એનોડાઇઝિંગ ઊર્જા કાર્યક્ષમતાના સંદર્ભમાં અપવાદરૂપ નથી. જો કે, એલ્યુમિનિયમના વિદ્યુત વિચ્છેદન-વિશ્લેષણની પ્રક્રિયામાં એનોડ પ્રતિક્રિયા વાયુઓ ઉત્પન્ન કરે છે જે વાતાવરણના ઓઝોન સ્તર પર હાનિકારક પ્રતિકૂળ અસરો કરે છે.

09. મેટલ વાયર ડ્રોઇંગ

—— મેટલ વાયર્ડ ——

તે સપાટીની સારવારનો અભિગમ છે જે આકર્ષક અસર પ્રાપ્ત કરવા માટે વસ્તુને ગ્રાઇન્ડ કરીને કાર્ય સપાટીની સપાટી પર રેખાઓ બનાવે છે. કેબલ ચિત્ર પછીની વિવિધ રચનાઓ અનુસાર, તેને આમાં વિભાજિત કરી શકાય છે: સીધી કેબલ ડ્રોઇંગ, અવ્યવસ્થિત કેબલ ડ્રોઇંગ, લહેરિયું, તેમજ ફરતી.

સંબંધિત સામગ્રી: લગભગ તમામ મેટલ સામગ્રી મેટલ કોર્ડ દોરવાની પ્રક્રિયાનો ઉપયોગ કરી શકે છે.

પ્રક્રિયા ખર્ચ: પ્રક્રિયાનો અભિગમ સરળ છે, ઉપકરણો સીધા છે, સામગ્રીનો વપરાશ અત્યંત ઓછો છે, ખર્ચ એકદમ ઓછો છે, અને નાણાકીય લાભ પણ વધુ છે.

પર્યાવરણીય પ્રભાવ: શુદ્ધ ધાતુના ઉત્પાદનો, સપાટી પર કોઈ રંગ અથવા કોઈપણ પ્રકારની રાસાયણિક સામગ્રી નથી, 600 ડિગ્રી ઉચ્ચ તાપમાન ઓગળતું નથી, ઝેરી વાયુઓ ઉત્પન્ન કરતું નથી, અગ્નિ સુરક્ષા તેમજ પર્યાવરણીય સુરક્ષા જરૂરિયાતોને પૂર્ણ કરે છે.

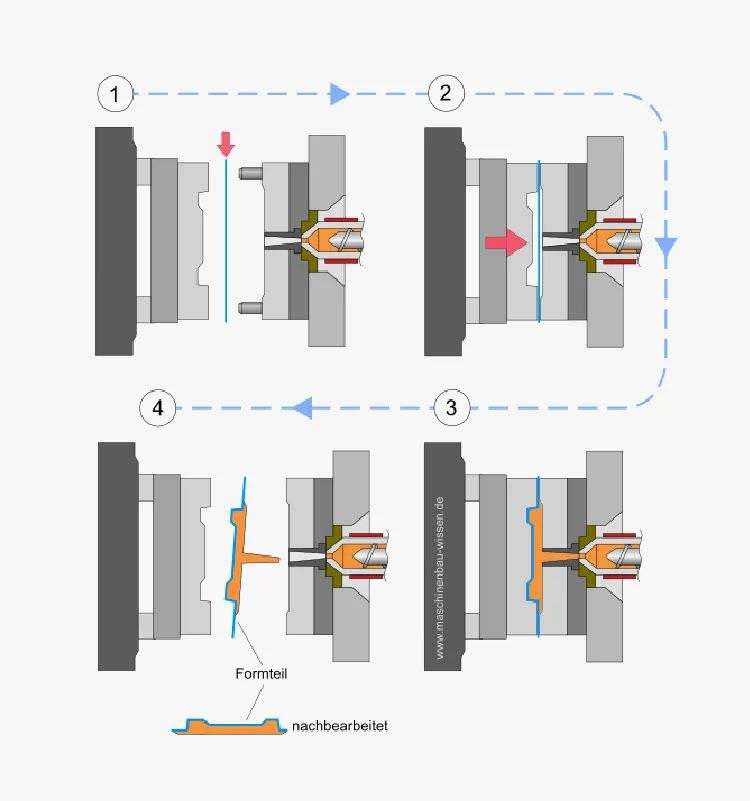

10. ઇન-મોલ્ડ ડેકોરેશન

—— ઇન-મોલ્ડ ડેકોરેશન-IMD ——

તે એક મોલ્ડિંગ ટેકનિક છે જે પેટર્ન-પ્રિન્ટેડ ડાયાફ્રેમને સીધા જ સ્ટીલના ઘાટ અને માઇલ્ડ્યુમાં મૂકે છે, મેટલ મોલ્ડ અને માઇલ્ડ્યુમાં મોલ્ડિંગ માટે રેઝિનને રેડે છે તેમજ ડાયાફ્રેમમાં જોડાય છે, અને પેટર્ન-પ્રિન્ટેડ ડાયાફ્રેમ બનાવે છે તેમજ રેઝિન એક તૈયાર ઉત્પાદનમાં સમાવિષ્ટ તેમજ નક્કર છે.

યોગ્ય ઉત્પાદન: પ્લાસ્ટિક સપાટી વિસ્તાર

રિફાઇન ખર્ચ: ફક્ત ઘાટ અને માઇલ્ડ્યુનો સંગ્રહ ખોલવાની જરૂર છે, જે ખર્ચમાં ઘટાડો કરી શકે છે અને મેન-અવર્સ, ઉચ્ચ-સ્વચાલિત ઉત્પાદન, સરળ ઉત્પાદન પ્રક્રિયા, વન-ટાઇમ ઇન્જેક્શન મોલ્ડિંગ અભિગમ, તેમજ મોલ્ડિંગ અને સુશોભન પ્રાપ્ત કરી શકે છે. તે જ સમયે

પર્યાવરણીય અસર: આ આધુનિક ટેકનોલોજી પર્યાવરણને અનુકૂળ તેમજ પર્યાવરણને અનુકૂળ છે, જે પરંપરાગત પેઇન્ટિંગ તેમજ ઇલેક્ટ્રોપ્લેટિંગ દ્વારા થતા દૂષણને અટકાવે છે.

Anebon ના ફાયદાઓ ઓછા ચાર્જીસ, ગતિશીલ આવક ટીમ, વિશિષ્ટ QC, મજબૂત ફેક્ટરીઓ, સીએનસી મશીનિંગ એલ્યુમિનિયમ પાર્ટ્સ બનાવવાની સેવા માટે પ્રીમિયમ ગુણવત્તા સેવાઓ અને સીએનસી મશીનિંગ ટર્નિંગ પાર્ટ્સ બનાવવાની સેવા છે. Anebon ચાલુ સિસ્ટમ ઇનોવેશન, મેનેજમેન્ટ ઇનોવેશન, ચુનંદા ઇનોવેશન અને સેક્ટર ઇનોવેશન પર એક ધ્યેય નક્કી કરે છે, એકંદર ફાયદા માટે સંપૂર્ણ રમત આપે છે અને ઉત્તમને ટેકો આપવા માટે સતત સુધારાઓ કરે છે.

Anebon નવી પ્રોડક્ટ ચાઇના લૉક-હોલ પ્રોસેસિંગ મશીન અને એલ્યુમિનિયમ વિન્ડો લૉક હોલ પ્રોસેસિંગ મશીન, Anebon પાસે સંપૂર્ણ મટિરિયલ પ્રોડક્શન લાઇન, એસેમ્બલિંગ લાઇન, ક્વોલિટી કંટ્રોલ સિસ્ટમ છે અને સૌથી અગત્યનું, હવે Anebon પાસે ઘણી પેટન્ટ ટેક્નોલોજી અને અનુભવી ટેકનિકલ અને પ્રોડક્શન ટીમ, અનુભવી વેચાણ સેવા છે. ટીમ તમામ લોકોના ફાયદાઓ સાથે, અમે "નાયલોન મોનોફિલામેન્ટ્સની પ્રતિષ્ઠિત આંતરરાષ્ટ્રીય બ્રાન્ડ" બનાવીશું, અને વિશ્વના દરેક ખૂણે અમારા વેપારી માલને ફેલાવીશું. અમે સતત આગળ વધીએ છીએ અને Anebon ના ગ્રાહકોને સેવા આપવા માટે અમારા શ્રેષ્ઠ પ્રયાસો કરીએ છીએ.

પોસ્ટ સમય: જુલાઈ-29-2023