ડ્રિલિંગનો મૂળભૂત ખ્યાલ

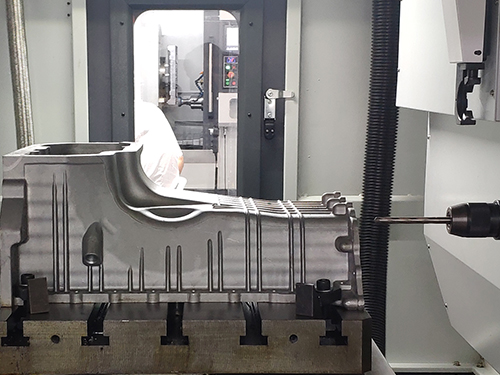

સામાન્ય સંજોગોમાં, ડ્રિલિંગ એ પ્રોસેસિંગ પદ્ધતિનો સંદર્ભ આપે છે જેમાં ડ્રિલ ઉત્પાદનના પ્રદર્શનમાં છિદ્રો બનાવે છે. સામાન્ય રીતે કહીએ તો, ડ્રિલિંગ મશીન પર ઉત્પાદનને ડ્રિલ કરતી વખતે, ડ્રિલ બીટને એક સાથે બે હલનચલન પૂર્ણ કરવી જોઈએ:CNC મશીનિંગ ભાગ

① મુખ્ય ગતિ, એટલે કે, ધરીની આસપાસ ડ્રિલ બીટની રોટરી ગતિ (કટીંગ ગતિ);

②સેકન્ડરી ચળવળ, એટલે કે, ધરીની સાથે વર્કપીસ તરફ ડ્રિલની રેખીય હિલચાલ (ફીડિંગ ચળવળ).

ડ્રિલિંગ કરતી વખતે, ડ્રિલ બીટની રચનામાં ખામીઓને કારણે, તે ઉત્પાદનના પ્રોસેસ્ડ ભાગો પર નિશાન છોડશે અને વર્કપીસની પ્રક્રિયા ગુણવત્તાને અસર કરશે. પ્રક્રિયાની ચોકસાઈ સામાન્ય રીતે IT10 ની નીચે હોય છે, અને સપાટીની રફનેસ લગભગ Ra12.5μm છે, જે રફ પ્રોસેસિંગ કેટેગરીની છે.

ડ્રિલિંગ કામગીરી પ્રક્રિયા

રેખાંકિત કરો

ડ્રિલિંગ પહેલાં, પ્રથમ ચિત્રની આવશ્યકતાઓને સમજો. ડ્રિલિંગની મૂળભૂત આવશ્યકતાઓ અનુસાર, છિદ્રની સ્થિતિની મધ્ય રેખા દોરવા માટે સાધનોનો ઉપયોગ કરો. મધ્ય રેખા સ્પષ્ટ અને સચોટ હોવી જોઈએ અને જેટલી પાતળી તેટલી સારી. રેખા દોર્યા પછી, વેર્નિયર કેલિપર અથવા સ્ટીલ રુલરનો ઉપયોગ કરો. માપ લો.મશીન કરેલ ભાગ

ચોરસ તપાસો અથવા વર્તુળ તપાસો

લાઇન દોર્યા પછી અને નિરીક્ષણ પસાર કર્યા પછી, ટ્રાયલ ડ્રિલિંગ માટે નિરીક્ષણ રેખા તરીકે સપ્રમાણતાના કેન્દ્ર તરીકે છિદ્રની મધ્ય રેખા સાથે નિરીક્ષણ ગ્રીડ અથવા નિરીક્ષણ વર્તુળ દોરવું જોઈએ, જેથી ડ્રિલિંગની દિશા ચકાસી શકાય અને સુધારી શકાય. શારકામ દરમિયાન.

પ્રૂફિંગ

અનુરૂપ ચેક સ્ક્વેર અથવા ચેક સર્કલને ચિહ્નિત કર્યા પછી, તમારે કાળજીપૂર્વક આંખને સાબિત કરવી જોઈએ. પ્રથમ એક નાનું સ્થાન બનાવો, અને પંચ ખરેખર ક્રોસની મધ્ય રેખાના આંતરછેદને અથડાઈ રહ્યું છે કે કેમ તે જોવા માટે ક્રોસની મધ્ય રેખાની જુદી જુદી દિશામાં ઘણી વખત માપો, અને પછી પંચને જમણી, ગોળ અને તેને સચોટ બનાવવા માટે મોટું. છરી કેન્દ્રિત.

ક્લેમ્પિંગ

મશીન ટેબલ, ફિક્સ્ચર સપાટી અને વર્કપીસની સંદર્ભ સપાટીને સાફ કરવા માટે રાગનો ઉપયોગ કરો અને પછી વર્કપીસને ક્લેમ્પ કરો. ક્લેમ્પિંગ સપાટ અને આવશ્યકતા મુજબ વિશ્વસનીય છે, અને તે કોઈપણ સમયે પૂછવા અને માપવા માટે અનુકૂળ છે. ક્લેમ્પીંગને કારણે વર્કપીસને વિકૃત થતા અટકાવવા માટે વર્કપીસની ક્લેમ્પીંગ પદ્ધતિ પર ધ્યાન આપવું જરૂરી છે.

ટેસ્ટ ડ્રીલ

ઔપચારિક ડ્રિલિંગ પહેલાં ટેસ્ટ ડ્રિલિંગ જરૂરી છે: છીછરા ખાડાને ડ્રિલ કરવા માટે ડ્રિલ બીટ છિદ્રના કેન્દ્ર સાથે ગોઠવાયેલ છે, અને પછી છીછરા ખાડો યોગ્ય દિશામાનમાં છે કે કેમ તે દૃષ્ટિની રીતે તપાસો, અને છીછરા ખાડાને કોક્સિયલ બનાવવા માટે સતત કરેક્શનની જરૂર છે. નિરીક્ષણ વર્તુળ સાથે. જો ઉલ્લંઘન નાનું છે, તો તમે ધીમે ધીમે પ્રૂફરીડિંગ સુધી પહોંચવા માટે સફર દરમિયાન ઉલ્લંઘનની વિરુદ્ધ દિશામાં ખસેડવા માટે વર્કપીસને દબાણ કરી શકો છો.

શારકામ

મશીન એડેડ ડ્રિલિંગ સામાન્ય રીતે મેન્યુઅલ ફીડ ઓપરેશન પર આધારિત છે. જ્યારે પરીક્ષણ ડ્રિલિંગની અઝીમથ ચોકસાઈ જરૂરી હોય, ત્યારે ડ્રિલિંગ હાથ ધરવામાં આવી શકે છે. મેન્યુઅલ ફીડ દરમિયાન, ફીડ ફોર્સ ડ્રિલને વાળવા અને છિદ્રની અક્ષને સ્કીવિંગથી ટાળવા માટેનું કારણ ન બનાવવું જોઈએ.સીએનસી ટર્નિંગ ભાગ

ડ્રિલિંગની વધુ સચોટ પદ્ધતિ

ડ્રિલ બીટને શાર્પ કરવું એ દરેક વસ્તુની શરૂઆત છે

ડ્રિલિંગ પહેલાં, શાર્પિંગ માટે અનુરૂપ ડ્રિલ બીટ પસંદ કરો. તીક્ષ્ણ ડ્રીલ બીટ સચોટ સર્વોચ્ચ કોણ, રાહત કોણ અને છીણી ધાર બેવલ કોણ જાળવી રાખે છે, બે મુખ્ય કટીંગ ધારની લંબાઈ સપાટ અને ડ્રીલ બીટની મધ્ય રેખા સાથે સપ્રમાણ છે, અને બે મુખ્ય બાજુની સપાટીઓ સુંવાળી હોય છે. કેન્દ્રીકરણની સુવિધા આપો અને છિદ્રની દિવાલની ખરબચડી ઘટાડવી, છીણીની ધાર અને મુખ્ય કટીંગ કિનારી પણ યોગ્ય રીતે ગ્રાઉન્ડ હોવી જોઈએ (પ્રથમ ગ્રાઇન્ડર પર રફ ગ્રાઉન્ડ કરવું શ્રેષ્ઠ છે, અને પછી તેલના પથ્થર પર બારીક પીસવું).

ચોક્કસ માર્કિંગ એ આધાર છે

ચોક્કસ રીતે રેખા દોરવા માટે ઊંચાઈના શાસકનો ઉપયોગ કરતી વખતે, પ્રથમ વસ્તુ એ ધોરણની શુદ્ધતાની ખાતરી કરવી છે. સ્ક્રાઇબ કરતી વખતે, સ્ક્રાઇબિંગ સોયનો કોણ અને વર્કપીસના સ્ક્રાઇબિંગ પ્લેનને 40 થી 60 ડિગ્રી (સ્ક્રાઇબિંગ દિશા સાથે) નો કોણ બનાવો, જેથી દોરેલી રેખાઓ સ્પષ્ટ અને સમાન હોય.

માર્કિંગ માટે ડેટમ પ્લેનની પસંદગી પર ધ્યાન આપો, ડેટમ પ્લેન પર સચોટ પ્રક્રિયા થવી જોઈએ, અને તેની સપાટતા અને બાજુની સપાટી પર લંબરૂપતા સુનિશ્ચિત કરવી આવશ્યક છે. છિદ્રની સ્થિતિની ક્રોસ લાઇન દોરવામાં આવે તે પછી, ડ્રિલિંગ કરતી વખતે સરળ સંરેખણની ખાતરી કરવા માટે, ક્રોસ લાઇન પર કેન્દ્ર બિંદુને પંચ કરવા માટે કેન્દ્ર પંચનો ઉપયોગ કરો (પંચ પોઇન્ટ નાનો હોવો જરૂરી છે અને દિશા સચોટ હોવી જોઈએ).

યોગ્ય ક્લેમ્પિંગ એ ચાવી છે

સામાન્ય રીતે, 6 મીમી કરતા ઓછા વ્યાસવાળા છિદ્રો માટે, જો ચોકસાઈ વધારે ન હોય, તો ડ્રિલિંગ માટે વર્કપીસને ક્લેમ્પ કરવા માટે હેન્ડ પેઇરનો ઉપયોગ કરો; 6 થી 10 મીમીના છિદ્રો માટે, જો વર્કપીસ નિયમિત અને સમાન હોય, તો સપાટ નાકના પેઇરનો ઉપયોગ વર્કપીસને પકડી રાખવા માટે કરી શકાય છે, પરંતુ વર્કપીસને ક્લેમ્પ્ડ કરવી જોઈએ. સપાટી ડ્રિલિંગ મશીનના સ્પિન્ડલ પર લંબરૂપ છે. મોટા વ્યાસવાળા છિદ્રને ડ્રિલ કરતી વખતે, સપાટ-નાકની પેઇર બોલ્ટ દબાવવાની પ્લેટ સાથે નિશ્ચિત હોવી આવશ્યક છે; 10mm અથવા વધુના છિદ્ર વ્યાસવાળા મોટા વર્કપીસ માટે, પ્રેસિંગ પ્લેટ ક્લેમ્પિંગ પદ્ધતિનો ઉપયોગ છિદ્રને ડ્રિલ કરવા માટે થાય છે.

સચોટ શોધ એ ચાવી છે

વર્કપીસ ક્લેમ્પ્ડ થયા પછી, કવાયત છોડવા માટે ઉતાવળ કરશો નહીં, અને પ્રથમ ગોઠવણી કરો.

સંરેખણમાં સ્થિર સંરેખણ અને ગતિશીલ સંરેખણ હોય છે. કહેવાતા સ્થિર સંરેખણ એ ડ્રિલિંગ મશીન શરૂ થાય તે પહેલાં સંરેખણનો સંદર્ભ આપે છે, જેથી ડ્રિલિંગ મશીન સ્પિન્ડલની મધ્ય રેખા અને વર્કપીસની ક્રોસ લાઇન સંરેખિત થાય. આ પદ્ધતિ નવા નિશાળીયા માટે સલામત અને અનુકૂળ છે અને સમજવામાં સરળ છે, પરંતુ કારણ કે ડ્રિલિંગ મશીન સ્પિન્ડલના સ્વિંગને ધ્યાનમાં લેવામાં આવતું નથી, ઉદાહરણ તરીકે અને અન્ય અનિશ્ચિત પરિબળો, ડ્રિલિંગની ચોકસાઈ ઓછી છે. ડ્રિલિંગ મશીન શરૂ થયા પછી ગતિશીલ શોધ કરવામાં આવે છે. ગોઠવણી દરમિયાન, કેટલાક અનિશ્ચિત પરિબળોને ધ્યાનમાં લેવામાં આવે છે, અને ચોકસાઈ પ્રમાણમાં ઊંચી હોય છે.

કાળજીપૂર્વક નિરીક્ષણ જરૂરી છે

તપાસ ચોક્કસ અને સમયસર છિદ્રની ચોકસાઈ શોધી શકે છે જેથી વળતર માટે જરૂરી પગલાં લઈ શકાય.

ઉચ્ચ ડ્રિલિંગ ચોકસાઇવાળા છિદ્રો માટે, અમે સામાન્ય રીતે ડ્રિલિંગ, રીમિંગ અને રીમિંગ પ્રોસેસિંગ તકનીકોનો ઉપયોગ કરીએ છીએ. પ્રથમ પગલામાં નાના છિદ્રને ડ્રિલ કર્યા પછી, નીચેના છિદ્રના કેન્દ્રથી સંદર્ભ પ્લેન સુધીની ભૂલને શોધવા માટે કેલિપરનો ઉપયોગ કરો, અને વાસ્તવિક માપન પછી નીચેના છિદ્રની સ્થિતિ અને આદર્શ કેન્દ્રની ગણતરી કરો. જો ભૂલ 0.10mm કરતાં વધુ ન હોય, તો તેને ફરીથી માપી શકાય છે, ડ્રિલ બીટના ટોચના કોણને યોગ્ય રીતે વધારી શકાય છે, સ્વયંસંચાલિત કેન્દ્રીય અસરને નબળી બનાવી શકાય છે, વર્કપીસને હકારાત્મક દિશામાં યોગ્ય રીતે દબાણ કરો અને વળતર આપવા માટે ધીમે ધીમે ડ્રિલ ટીપનો વ્યાસ વધારી શકો છો. . જો ભૂલની માત્રા 0.10mm કરતા વધારે હોય, તો તમે નીચેના છિદ્રની બે બાજુની દિવાલોને ટ્રિમ કરવા માટે વિવિધ રાઉન્ડ ફાઇલોનો ઉપયોગ કરી શકો છો, અને ટ્રિમિંગ ભાગને નીચેના છિદ્રના સરળ સંક્રમણ સાથે જોડવો જોઈએ.

We are a reliable supplier and professional in CNC Machining service. If you need our assistance please contact me at info@anebon.com.

Anebon Metal Products Limited CNC મશીનિંગ, ડાઇ કાસ્ટિંગ, શીટ મેટલ ફેબ્રિકેશન સેવા પ્રદાન કરી શકે છે, કૃપા કરીને અમારો સંપર્ક કરો.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

પોસ્ટ સમય: માર્ચ-02-2021