એચવી, એચબી અને એચઆરસી એ સામગ્રીના પરીક્ષણમાં વપરાતી કઠિનતાના તમામ માપ છે. ચાલો તેમને તોડીએ:

1)એચવી કઠિનતા (વિકર્સ હાર્ડનેસ): HV કઠિનતા એ સામગ્રીના ઇન્ડેન્ટેશન માટે પ્રતિકારનું માપ છે. તે ડાયમંડ ઇન્ડેન્ટરનો ઉપયોગ કરીને સામગ્રીની સપાટી પર જાણીતા લોડને લાગુ કરીને અને પરિણામી ઇન્ડેન્ટેશનના કદને માપવા દ્વારા નક્કી કરવામાં આવે છે. HV કઠિનતા વિકર્સ કઠિનતા (HV) ના એકમોમાં દર્શાવવામાં આવે છે અને સામાન્ય રીતે પાતળા સામગ્રી, કોટિંગ્સ અને નાના ભાગો માટે વપરાય છે.

2)HB કઠિનતા (બ્રિનેલ કઠિનતા): HB કઠિનતા એ ઇન્ડેન્ટેશન માટે સામગ્રીના પ્રતિકારનું બીજું માપ છે. તેમાં સખત સ્ટીલ બોલ ઇન્ડેન્ટરનો ઉપયોગ કરીને સામગ્રી પર જાણીતો લોડ લાગુ કરવો અને પરિણામી ઇન્ડેન્ટેશનના વ્યાસને માપવાનો સમાવેશ થાય છે. HB કઠિનતા બ્રિનેલ કઠિનતા (HB) ના એકમોમાં દર્શાવવામાં આવે છે અને તેનો ઉપયોગ મોટાભાગે ધાતુઓ અને એલોય સહિતની મોટી અને બલ્કિયર સામગ્રી માટે થાય છે.

3)HRC કઠિનતા (રોકવેલ કઠિનતા): HRC કઠિનતા એ ઇન્ડેન્ટેશન અથવા ઘૂંસપેંઠ માટે સામગ્રીના પ્રતિકારનું માપ છે. તે વિશિષ્ટ પરીક્ષણ પદ્ધતિ અને વપરાયેલ ઇન્ડેન્ટરના પ્રકાર (હીરા શંકુ અથવા સખત સ્ટીલ બોલ) પર આધારિત વિવિધ ભીંગડા (A, B, C, વગેરે) નો ઉપયોગ કરે છે. HRC સ્કેલનો ઉપયોગ સામાન્ય રીતે મેટાલિક સામગ્રીની કઠિનતા માપવા માટે થાય છે. કઠિનતા મૂલ્યને HRC સ્કેલ પર સંખ્યા તરીકે દર્શાવવામાં આવે છે, જેમ કે HRC 50.

સામાન્ય રીતે ઉપયોગમાં લેવાતું HV-HB-HRC કઠિનતા સરખામણી કોષ્ટક:

| સામાન્ય ફેરસ મેટલ કઠિનતા સરખામણી કોષ્ટક (અંદાજે તાકાત રૂપાંતર) | ||||

| કઠિનતા વર્ગીકરણ | તાણ શક્તિ N/mm2 | |||

| રોકવેલ | વિકર્સ | બ્રિનેલ | ||

| HRC | એચઆરએ | HV | HB | |

| 17 | - | 211 | 211 | 710 |

| 17.5 | - | 214 | 214 | 715 |

| 18 | - | 216 | 216 | 725 |

| 18.5 | - | 218 | 218 | 730 |

| 19 | - | 221 | 220 | 735 |

| 19.5 | - | 223 | 222 | 745 |

| 20 | - | 226 | 225 | 750 |

| 20.5 | - | 229 | 227 | 760 |

| 21 | - | 231 | 229 | 765 |

| 21.5 | - | 234 | 232 | 775 |

| 22 | - | 237 | 234 | 785 |

| 22.5 | - | 240 | 237 | 790 |

| 23 | - | 243 | 240 | 800 |

| 23.5 | - | 246 | 242 | 810 |

| 24 | - | 249 | 245 | 820 |

| 24.5 | - | 252 | 248 | 830 |

| 25 | - | 255 | 251 | 835 |

| 25.5 | - | 258 | 254 | 850 |

| 26 | - | 261 | 257 | 860 |

| 26.5 | - | 264 | 260 | 870 |

| 27 | - | 268 | 263 | 880 |

| 27.5 | - | 271 | 266 | 890 |

| 28 | - | 274 | 269 | 900 |

| 28.5 | - | 278 | 273 | 910 |

| 29 | - | 281 | 276 | 920 |

| 29.5 | - | 285 | 280 | 935 |

| 30 | - | 289 | 283 | 950 |

| 30.5 | - | 292 | 287 | 960 |

| 31 | - | 296 | 291 | 970 |

| 31.5 | - | 300 | 294 | 980 |

| 32 | - | 304 | 298 | 995 |

| 32.5 | - | 308 | 302 | 1010 |

| 33 | - | 312 | 306 | 1020 |

| 33.5 | - | 316 | 310 | 1035 |

| 34 | - | 320 | 314 | 1050 |

| 34.5 | - | 324 | 318 | 1065 |

| 35 | - | 329 | 323 | 1080 |

| 35.5 | - | 333 | 327 | 1095 |

| 36 | - | 338 | 332 | 1110 |

| 36.5 | - | 342 | 336 | 1125 |

| 37 | - | 347 | 341 | 1140 |

| 37.5 | - | 352 | 345 | 1160 |

| 38 | - | 357 | 350 | 1175 |

| 38.5 | - | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | - | 1815 |

| 52 | 76.9 | 543 | - | 1850 |

| 52.5 | 77.1 | 551 | - | 1885 |

| 53 | 77.4 | 561 | - | 1920 |

| 53.5 | 77.7 | 570 | - | 1955 |

| 54 | 77.9 | 579 | - | 1995 |

| 54.5 | 78.2 | 589 | - | 2035 |

| 55 | 78.5 | 599 | - | 2075 |

| 55.5 | 78.7 | 609 | - | 2115 |

| 56 | 79 | 620 | - | 2160 |

| 56.5 | 79.3 | 631 | - | 2205 |

| 57 | 79.5 | 642 | - | 2250 |

| 57.5 | 79.8 | 653 | - | 2295 |

| 58 | 80.1 | 664 | - | 2345 |

| 58.5 | 80.3 | 676 | - | 2395 |

| 59 | 80.6 | 688 | - | 2450 |

| 59.5 | 80.9 | 700 | - | 2500 |

| 60 | 81.2 | 713 | - | 2555 |

| 60.5 | 81.4 | 726 | - | - |

| 61 | 81.7 | 739 | - | - |

| 61.5 | 82 | 752 | - | - |

| 62 | 82.2 | 766 | - | - |

| 62.5 | 82.5 | 780 | - | - |

| 63 | 82.8 | 795 | - | - |

| 63.5 | 83.1 | 810 | - | - |

| 64 | 83.3 | 825 | - | - |

| 64.5 | 83.6 | 840 | - | - |

| 65 | 83.9 | 856 | - | - |

| 65.5 | 84.1 | 872 | - | - |

| 66 | 84.4 | 889 | - | - |

| 66.5 | 84.7 | 906 | - | - |

| 67 | 85 | 923 | - | - |

| 67.5 | 85.2 | 941 | - | - |

| 68 | 85.5 | 959 | - | - |

| 68.5 | 85.8 | 978 | - | - |

| 69 | 86.1 | 997 | - | - |

| 69.5 | 86.3 | 1017 | - | - |

| 70 | 86.6 | 1037 | - | - |

HRC/HB અંદાજિત રૂપાંતર ટિપ્સ

કઠિનતા 20HRC, 1HRC≈10HB કરતા વધારે છે,

કઠિનતા 20HRC, 1HRC≈11.5HB કરતાં ઓછી છે.

રિમાર્કસ: કટીંગ પ્રોસેસિંગ માટે, તે મૂળભૂત રીતે 1HRC≈10HB માં રૂપાંતરિત કરી શકાય છે (વર્કપીસ સામગ્રીની કઠિનતા વધઘટ શ્રેણી ધરાવે છે)

મેટલ સામગ્રીની કઠિનતા

કઠિનતા સ્થાનિક વિરૂપતા, ખાસ કરીને પ્લાસ્ટિક વિકૃતિ, ઇન્ડેન્ટેશન અથવા ખંજવાળનો પ્રતિકાર કરવાની સામગ્રીની ક્ષમતાનો સંદર્ભ આપે છે. તે સામગ્રીની નરમાઈ અને કઠિનતાને માપવા માટે એક અનુક્રમણિકા છે.

વિવિધ પરીક્ષણ પદ્ધતિઓ અનુસાર, કઠિનતાને ત્રણ પ્રકારમાં વહેંચવામાં આવે છે.

①સ્ક્રેચ કઠિનતા. તેનો ઉપયોગ મુખ્યત્વે વિવિધ ખનિજોની નરમાઈ અને કઠિનતાની તુલના કરવા માટે થાય છે. પદ્ધતિ એ છે કે એક સળિયો પસંદ કરવો જેમાં એક છેડો સખત અને બીજો છેડો નરમ હોય, સળિયાની સાથે ચકાસવામાં આવનાર સામગ્રીને પાસ કરો અને સ્ક્રેચની સ્થિતિ અનુસાર પરીક્ષણ કરવા માટેની સામગ્રીની કઠિનતા નક્કી કરો. ગુણાત્મક રીતે કહીએ તો, સખત વસ્તુઓ લાંબા સ્ક્રેચ બનાવે છે અને નરમ વસ્તુઓ ટૂંકા સ્ક્રેચ બનાવે છે.

②ઇન્ડેન્ટેશન કઠિનતા. મુખ્યત્વે ધાતુની સામગ્રી માટે વપરાય છે, પદ્ધતિ એ ચોક્કસ લોડનો ઉપયોગ કરીને ચોક્કસ ઇન્ડેન્ટરને ચકાસવા માટેની સામગ્રીમાં દબાવવાનો છે, અને સામગ્રીની નરમાઈ અને કઠિનતાની સપાટી પરના સ્થાનિક પ્લાસ્ટિક વિરૂપતાના કદ દ્વારા ચકાસવા માટેની તુલના કરવી. સામગ્રી. ઇન્ડેન્ટર, લોડ અને લોડની અવધિના તફાવતને લીધે, ઇન્ડેન્ટેશન કઠિનતાના ઘણા પ્રકારો છે, જેમાં મુખ્યત્વે બ્રિનેલ કઠિનતા, રોકવેલ કઠિનતા, વિકર્સ કઠિનતા અને માઇક્રોહાર્ડનેસનો સમાવેશ થાય છે.

③રિબાઉન્ડ કઠિનતા. મુખ્યત્વે ધાતુની સામગ્રી માટે ઉપયોગમાં લેવામાં આવે છે, પદ્ધતિ એ છે કે પરીક્ષણ કરવા માટે સામગ્રીના નમૂનાને અસર કરવા માટે ચોક્કસ ઊંચાઈથી મુક્તપણે એક ખાસ નાના હથોડાને પડવું, અને તે દરમિયાન નમૂનામાં સંગ્રહિત (અને પછી છોડવામાં આવેલી) તાણ ઊર્જાના જથ્થાનો ઉપયોગ કરવો. સામગ્રીની કઠિનતા નક્કી કરવા માટે અસર (નાના હથોડાના વળતર દ્વારા) જમ્પ ઊંચાઈ માપન.

ધાતુની સામગ્રીની સૌથી સામાન્ય બ્રિનેલ કઠિનતા, રોકવેલ કઠિનતા અને વિકર્સ કઠિનતા ઇન્ડેન્ટેશન કઠિનતા સાથે સંબંધિત છે. કઠિનતા મૂલ્ય અન્ય પદાર્થને દબાવવાને કારણે પ્લાસ્ટિકના વિરૂપતાનો પ્રતિકાર કરવાની સામગ્રીની સપાટીની ક્ષમતા સૂચવે છે; સી) કઠિનતા માપવા માટે, અને કઠિનતા મૂલ્ય ધાતુના સ્થિતિસ્થાપક વિરૂપતા કાર્યના કદનું પ્રતિનિધિત્વ કરે છે.

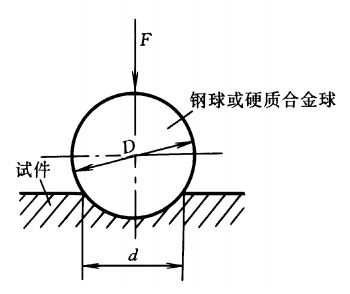

બ્રિનેલ કઠિનતા

ઇન્ડેન્ટર તરીકે ડીના વ્યાસ સાથે ક્વેન્ચ્ડ સ્ટીલ બોલ અથવા હાર્ડ એલોય બોલનો ઉપયોગ કરો, તેને અનુરૂપ ટેસ્ટ ફોર્સ F સાથે ટેસ્ટ પીસની સપાટી પર દબાવો, અને ચોક્કસ હોલ્ડિંગ સમય પછી, ઇન્ડેન્ટેશન મેળવવા માટે ટેસ્ટ ફોર્સને દૂર કરો. d નો વ્યાસ. ઇન્ડેન્ટેશનના સપાટીના વિસ્તાર દ્વારા પરીક્ષણ બળને વિભાજીત કરો, અને પરિણામી મૂલ્ય બ્રિનેલ કઠિનતા મૂલ્ય છે, અને પ્રતીક HBS અથવા HBW દ્વારા રજૂ થાય છે.

HBS અને HBW વચ્ચેનો તફાવત ઇન્ડેન્ટરમાં તફાવત છે. HBS નો અર્થ એ છે કે ઇન્ડેન્ટર એ સખત સ્ટીલનો બોલ છે, જેનો ઉપયોગ 450 ની નીચે બ્રિનેલ કઠિનતા મૂલ્ય ધરાવતી સામગ્રીને માપવા માટે થાય છે, જેમ કે હળવા સ્ટીલ, ગ્રે કાસ્ટ આયર્ન અને નોન-ફેરસ મેટલ્સ. HBW નો અર્થ છે કે ઇન્ડેન્ટર સિમેન્ટેડ કાર્બાઇડ છે, જેનો ઉપયોગ 650 ની નીચે બ્રિનેલ કઠિનતા મૂલ્ય ધરાવતી સામગ્રીને માપવા માટે થાય છે.

એ જ ટેસ્ટ બ્લોક માટે, જ્યારે અન્ય ટેસ્ટ શરતો બરાબર સમાન હોય છે, ત્યારે બે પરીક્ષણોના પરિણામો અલગ-અલગ હોય છે, અને HBW મૂલ્ય HBS મૂલ્ય કરતાં ઘણી વાર વધારે હોય છે, અને અનુસરવા માટે કોઈ જથ્થાત્મક નિયમ નથી.

2003 પછી, મારા દેશે સમાનરૂપે આંતરરાષ્ટ્રીય ધોરણો અપનાવ્યા છે, સ્ટીલ બોલ ઇન્ડેન્ટર્સ રદ કર્યા છે, અને કાર્બાઇડ બોલ હેડનો ઉપયોગ કર્યો છે. તેથી, HBS બંધ કરવામાં આવ્યું છે, અને HBW નો ઉપયોગ બ્રિનેલ કઠિનતા પ્રતીકને રજૂ કરવા માટે થાય છે. ઘણા કિસ્સાઓમાં, બ્રિનેલ કઠિનતા ફક્ત HB માં જ દર્શાવવામાં આવે છે, HBW નો ઉલ્લેખ કરે છે. જો કે, એચબીએસ હજુ પણ સાહિત્યના પેપરોમાં સમયાંતરે જોવા મળે છે.

બ્રિનેલ કઠિનતા માપન પદ્ધતિ કાસ્ટ આયર્ન, નોન-ફેરસ એલોય, વિવિધ એન્નીલ્ડ અને ક્વેન્ચ્ડ અને ટેમ્પર્ડ સ્ટીલ્સ માટે યોગ્ય છે, અને નમૂનાઓ અથવા પરીક્ષણ માટે યોગ્ય નથી.સીએનસી ટર્નિંગ ભાગોજે ખૂબ કઠણ છે, ખૂબ નાનું છે, ખૂબ પાતળું છે અથવા જે સપાટી પર મોટા ઇન્ડેન્ટેશનને મંજૂરી આપતા નથી.

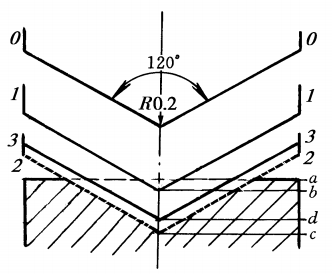

રોકવેલ કઠિનતા

ઇન્ડેન્ટર તરીકે 120° અથવા Ø1.588mm અને Ø3.176mm ક્વેન્ચ્ડ સ્ટીલ બૉલ્સનો શંકુ કોણ સાથે હીરાના શંકુનો ઉપયોગ કરો અને તેની સાથે સહયોગ કરવા માટે લોડ કરો. પ્રારંભિક લોડ 10kgf છે અને કુલ લોડ 60, 100 અથવા 150kgf છે (એટલે કે, પ્રારંભિક લોડ વત્તા મુખ્ય લોડ). જ્યારે મુખ્ય ભાર દૂર કરવામાં આવે ત્યારે ઇન્ડેન્ટેશન ઊંડાઈ અને જ્યારે મુખ્ય લોડ જાળવી રાખવામાં આવે ત્યારે ઇન્ડેન્ટેશન ઊંડાઈ અને કુલ લોડ લાગુ થયા પછી પ્રારંભિક લોડ હેઠળ ઇન્ડેન્ટેશન ઊંડાઈ વચ્ચેના તફાવત દ્વારા કઠિનતા વ્યક્ત કરવામાં આવે છે.

રોકવેલ કઠિનતા પરીક્ષણ ત્રણ પરીક્ષણ દળો અને ત્રણ ઇન્ડેન્ટર્સનો ઉપયોગ કરે છે. તેમાંના 9 સંયોજનો છે, જે રોકવેલ કઠિનતાના 9 ભીંગડાને અનુરૂપ છે. આ 9 શાસકોનો ઉપયોગ લગભગ તમામ સામાન્ય રીતે ઉપયોગમાં લેવાતી ધાતુની સામગ્રીને આવરી લે છે. ત્રણ સામાન્ય રીતે ઉપયોગમાં લેવાતા HRA, HRB અને HRC છે, જેમાંથી HRC સૌથી વધુ ઉપયોગમાં લેવાય છે.

સામાન્ય રીતે ઉપયોગમાં લેવાતું રોકવેલ કઠિનતા પરીક્ષણ સ્પષ્ટીકરણ કોષ્ટક:

| કઠિનતા | | | કઠિનતા | |

| | | | | કાર્બાઈડ, કાર્બાઈડ, |

| | | | | એન્નીલ્ડ, નોર્મલાઇઝ્ડ સ્ટીલ, એલ્યુમિનિયમ એલોય |

| | | | | સખત સ્ટીલ, quenched અને ટેમ્પર્ડ સ્ટીલ, ઊંડા |

HRC સ્કેલના ઉપયોગની શ્રેણી 20~70HRC છે. જ્યારે કઠિનતા મૂલ્ય 20HRC કરતા ઓછું હોય છે, કારણ કે શંકુ આકારનુંએલ્યુમિનિયમ સીએનસી મશીનિંગ ભાગઇન્ડેન્ટર ખૂબ દબાવવામાં આવે છે, સંવેદનશીલતા ઘટે છે, અને તેના બદલે HRB સ્કેલનો ઉપયોગ કરવો જોઈએ; જ્યારે નમૂનાની કઠિનતા 67HRC કરતા વધારે હોય છે, ત્યારે ઇન્ડેન્ટરની ટોચ પરનું દબાણ ખૂબ મોટું હોય છે, અને હીરાને સરળતાથી નુકસાન થાય છે. ઈન્ડેન્ટરનું આયુષ્ય ઘણું ઓછું થઈ જશે, તેથી તેના બદલે સામાન્ય રીતે HRA સ્કેલનો ઉપયોગ કરવો જોઈએ.

રોકવેલ કઠિનતા પરીક્ષણ સરળ, ઝડપી અને નાનું ઇન્ડેન્ટેશન છે, અને તે તૈયાર ઉત્પાદનો અને સખત અને પાતળા વર્કપીસની સપાટીને ચકાસી શકે છે. નાના ઇન્ડેન્ટેશનને લીધે, અસમાન માળખું અને કઠિનતા ધરાવતી સામગ્રી માટે, કઠિનતા મૂલ્યમાં મોટા પ્રમાણમાં વધઘટ થાય છે, અને ચોકસાઈ બ્રિનેલ કઠિનતા જેટલી ઊંચી નથી. રોકવેલ કઠિનતાનો ઉપયોગ સ્ટીલ, બિન-ફેરસ ધાતુઓ, સખત એલોય વગેરેની કઠિનતા નક્કી કરવા માટે થાય છે.

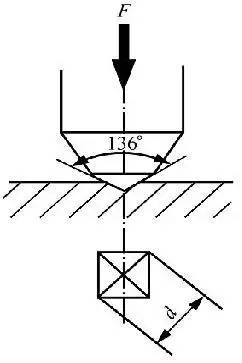

વિકર્સ કઠિનતા વિકર્સ કઠિનતા

વિકર્સ કઠિનતા માપનનો સિદ્ધાંત બ્રિનેલ કઠિનતા સમાન છે. નિર્દિષ્ટ પરીક્ષણ બળ F સાથે સામગ્રીની સપાટી પર દબાવવા માટે 136° ના સમાવિષ્ટ કોણ સાથે ડાયમંડ સ્ક્વેર પિરામિડ ઇન્ડેન્ટરનો ઉપયોગ કરો, અને નિર્દિષ્ટ સમય જાળવી રાખ્યા પછી પરીક્ષણ બળ દૂર કરો. કઠિનતા ચોરસ પિરામિડ ઇન્ડેન્ટેશનના એકમ સપાટી વિસ્તાર પરના સરેરાશ દબાણ દ્વારા દર્શાવવામાં આવે છે. મૂલ્ય, ચિહ્નનું પ્રતીક HV છે.

વિકર્સ કઠિનતા માપન શ્રેણી મોટી છે, અને તે 10 થી 1000HV સુધીની કઠિનતા સાથે સામગ્રીને માપી શકે છે. ઇન્ડેન્ટેશન નાનું છે, અને તેનો ઉપયોગ સામાન્ય રીતે પાતળી સામગ્રી અને સપાટીના કઠણ સ્તરો જેમ કે કાર્બ્યુરાઇઝિંગ અને નાઇટ્રાઇડિંગને માપવા માટે થાય છે.

લીબ કઠિનતા લીબ કઠિનતા

ચોક્કસ બળની ક્રિયા હેઠળ પરીક્ષણ ભાગની સપાટીને અસર કરવા માટે ટંગસ્ટન કાર્બાઇડ બોલ હેડના ચોક્કસ સમૂહ સાથે ઇમ્પેક્ટ બોડીનો ઉપયોગ કરો અને પછી રિબાઉન્ડ કરો. સામગ્રીની વિવિધ કઠિનતાને લીધે, અસર પછી રીબાઉન્ડ ઝડપ પણ અલગ છે. અસર ઉપકરણ પર કાયમી ચુંબક સ્થાપિત થયેલ છે. જ્યારે ઇમ્પેક્ટ બોડી ઉપર અને નીચે જાય છે, ત્યારે તેની પેરિફેરલ કોઇલ ઝડપના પ્રમાણસર ઇલેક્ટ્રોમેગ્નેટિક સિગ્નલ પ્રેરિત કરશે અને પછી તેને ઇલેક્ટ્રોનિક સર્કિટ દ્વારા લીબ કઠિનતા મૂલ્યમાં રૂપાંતરિત કરશે. પ્રતીક HL તરીકે ચિહ્નિત થયેલ છે.

લીબ કઠિનતા પરીક્ષકને વર્કટેબલની જરૂર હોતી નથી, અને તેનું કઠિનતા સેન્સર પેન જેટલું નાનું છે, જે સીધા હાથ વડે ચલાવી શકાય છે, અને સરળતાથી શોધી શકાય છે કે તે વિશાળ, ભારે વર્કપીસ છે કે જટિલ ભૌમિતિક પરિમાણો સાથે વર્કપીસ છે.

લીબ કઠિનતાનો બીજો ફાયદો એ છે કે તે ઉત્પાદનની સપાટીને ખૂબ જ ઓછું નુકસાન કરે છે, અને કેટલીકવાર તેનો ઉપયોગ બિન-વિનાશક પરીક્ષણ તરીકે થઈ શકે છે; તે બધી દિશાઓ, સાંકડી જગ્યાઓ અને વિશેષમાં કઠિનતા પરીક્ષણોમાં અનન્ય છેએલ્યુમિનિયમ ભાગો.

Anebon સતત નવા ઉકેલો મેળવવા માટે "પ્રમાણિક, મહેનતુ, સાહસિક, નવીન" સિદ્ધાંતનું પાલન કરે છે. એનીબોન સંભાવનાઓ, સફળતાને તેની વ્યક્તિગત સફળતા તરીકે માને છે. Anebon ને પિત્તળના મશીનવાળા ભાગો અને જટિલ ટાઇટેનિયમ cnc ભાગો / સ્ટેમ્પિંગ એસેસરીઝ માટે સમૃદ્ધ ભાવિ હાથ ધરવા દો. Anebon પાસે હવે વ્યાપક માલસામાનનો પુરવઠો છે તેમજ વેચાણ કિંમત એ અમારો ફાયદો છે. Anebon ના ઉત્પાદનો વિશે પૂછપરછ કરવા માટે આપનું સ્વાગત છે.

ટ્રેન્ડિંગ પ્રોડક્ટ્સ ચાઇના CNC મશિંગ પાર્ટ અને પ્રિસિઝન પાર્ટ, ખરેખર આમાંની કોઈપણ આઇટમ તમારા માટે રસ ધરાવતી હોવી જોઈએ, કૃપા કરીને અમને જણાવો. કોઈની વિગતવાર સ્પષ્ટીકરણો પ્રાપ્ત થવા પર તમને અવતરણ આપવા માટે Anebon ખુશ થશે. કોઈપણ જરૂરિયાતોને પહોંચી વળવા માટે Anebon પાસે અમારા અંગત નિષ્ણાત R&D એન્જીનર્સ છે. Anebon ટૂંક સમયમાં તમારી પૂછપરછ મેળવવા માટે આતુર છે અને ભવિષ્યમાં તમારી સાથે મળીને કામ કરવાની તક મળવાની આશા છે. Anebon સંસ્થા પર એક નજર કરવા માટે આપનું સ્વાગત છે.

પોસ્ટ સમય: મે-18-2023