તરંગી ભાગો શું છે?

તરંગી ભાગો એ યાંત્રિક ઘટકો છે જે પરિભ્રમણની બહાર-કેન્દ્ર ધરી ધરાવે છે અથવા અનિયમિત આકાર ધરાવે છે જે તેમને બિન-સમાન રીતે ફેરવવાનું કારણ બને છે. આ ભાગોનો ઉપયોગ ઘણીવાર મશીનો અને યાંત્રિક પ્રણાલીઓમાં થાય છે જ્યાં ચોક્કસ હલનચલન અને નિયંત્રણ જરૂરી હોય છે.

તરંગી ભાગનું એક સામાન્ય ઉદાહરણ તરંગી કેમ છે, જે તેની સપાટી પર પ્રોટ્રુઝન સાથેની ગોળાકાર ડિસ્ક છે જે તેને ફરતી વખતે બિન-સમાન રીતે ખસેડવાનું કારણ બને છે. તરંગી ભાગો એવા કોઈપણ ઘટકને પણ સંદર્ભિત કરી શકે છે જે ઇરાદાપૂર્વક ઑફ-સેન્ટર ફેરવવા માટે રચાયેલ છે, જેમ કે સમૂહના અસમાન વિતરણ સાથે ફ્લાયવ્હીલ.

તરંગી ભાગોનો ઉપયોગ ઘણીવાર એપ્લીકેશનમાં થાય છે જેમ કે એન્જિન, પંપ અને કન્વેયર સિસ્ટમ જ્યાં ચોક્કસ હલનચલન અને નિયંત્રણ જરૂરી હોય છે. તેઓ કંપન ઘટાડવા, કામગીરી સુધારવા અને મશીનરીની આયુષ્ય વધારવામાં મદદ કરી શકે છે.

પરિચય

ટ્રાન્સમિશન મિકેનિઝમમાં, તરંગી ભાગો જેમ કે તરંગી વર્કપીસ અથવા ક્રેન્કશાફ્ટનો ઉપયોગ સામાન્ય રીતે રોટરી ગતિ અને પારસ્પરિક ગતિ વચ્ચેના પરસ્પર રૂપાંતરણના કાર્યને પૂર્ણ કરવા માટે થાય છે, તેથી તરંગી ભાગોનો યાંત્રિક ટ્રાન્સમિશનમાં વ્યાપકપણે ઉપયોગ થાય છે. તરંગી પાર્ટ્સ પ્રોસેસિંગ ટેક્નોલોજીનું સ્તર (ખાસ કરીને મોટા તરંગી વર્કપીસ) એન્ટરપ્રાઇઝની મશીનિંગ ટેક્નોલોજી ક્ષમતાઓને પ્રતિબિંબિત કરી શકે છે.

તરંગી વર્કપીસ વાસ્તવિક ઉત્પાદન અને જીવનમાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. યાંત્રિક ટ્રાન્સમિશનમાં, રોટરી ગતિને રેખીય ગતિમાં ફેરવવું અથવા રેખીય ગતિને રોટરી ગતિમાં રૂપાંતરિત કરવું સામાન્ય રીતે તરંગી વર્કપીસ અથવા ક્રેન્કશાફ્ટ દ્વારા પૂર્ણ થાય છે. ઉદાહરણ તરીકે, સ્પિન્ડલ બોક્સમાં લુબ્રિકેટિંગ ઓઈલ પંપ તરંગી શાફ્ટ દ્વારા ચલાવવામાં આવે છે, અને ઓટોમોબાઈલ અને ટ્રેક્ટરના ક્રેન્કશાફ્ટની રોટરી ગતિ પિસ્ટનની પરસ્પર રેખીય ગતિ દ્વારા ચલાવવામાં આવે છે.

વ્યવસાયિક શબ્દો/સંજ્ઞાઓ

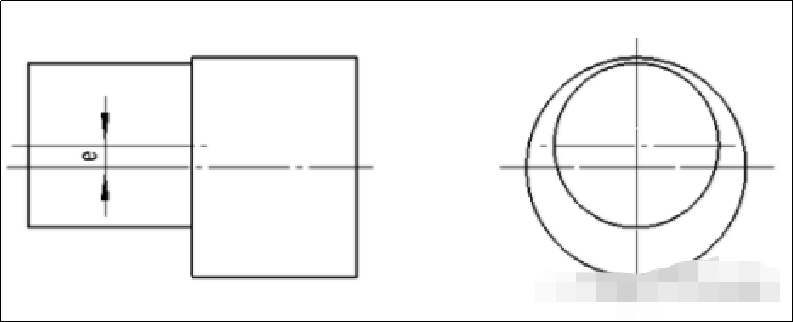

1) તરંગી વર્કપીસ

વર્કપીસ જેની અક્ષો બાહ્ય વર્તુળ અને બાહ્ય વર્તુળ અથવા બાહ્ય વર્તુળ અને આંતરિક છિદ્ર સમાંતર છે પરંતુ સંયોગ નથી તે એક તરંગી વર્કપીસ બની જાય છે.

2) તરંગી શાફ્ટ

વર્કપીસ કે જેના બાહ્ય વર્તુળ અને બાહ્ય વર્તુળની અક્ષો સમાંતર હોય અને સંયોગ ન હોય તેને તરંગી શાફ્ટ કહેવામાં આવે છે.

3) તરંગી સ્લીવ

વર્કપીસ કે જેના બાહ્ય વર્તુળની અક્ષો અને આંતરિક છિદ્ર સમાંતર હોય છે પરંતુ એકરૂપ નથી હોતા તેને તરંગી સ્લીવ કહેવામાં આવે છે.

4) તરંગીતા

તરંગી વર્કપીસમાં, તરંગી ભાગની ધરી અને સંદર્ભ ભાગની ધરી વચ્ચેના અંતરને વિષમતા કહેવામાં આવે છે.

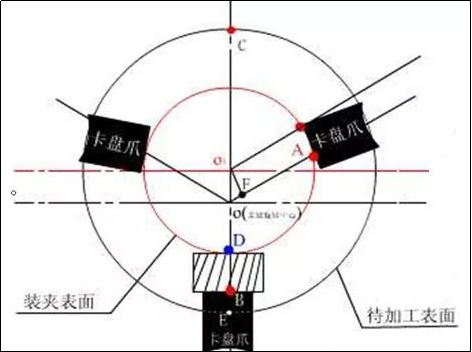

ત્રણ જડબાના સ્વ-કેન્દ્રિત ચક એવા તરંગી વર્કપીસ માટે યોગ્ય છે જેને ઉચ્ચ વળાંકની ચોકસાઇ, નાનું તરંગી અંતર અને ટૂંકી લંબાઈની જરૂર નથી. વળતી વખતે, વર્કપીસની વિલક્ષણતા જડબા પર મૂકવામાં આવેલી ગાસ્કેટની જાડાઈ દ્વારા ખાતરી આપવામાં આવે છે.

જોકે તરંગી ની પરંપરાગત પ્રક્રિયા પદ્ધતિઓCNC મશીનિંગ ભાગોઅને સુધારેલ ત્રણ-જડબાના ટર્નિંગ પદ્ધતિ તરંગી વર્કપીસ ભાગોની પ્રક્રિયા કરવાનું કાર્ય પૂર્ણ કરી શકે છે, મુશ્કેલ પ્રક્રિયાની ખામી, ઓછી કાર્યક્ષમતા, વિનિમયક્ષમતા અને ચોકસાઇની ખાતરી કરવી મુશ્કેલ છે. આધુનિક ઉચ્ચ કાર્યક્ષમતા અનેઉચ્ચ-ચોકસાઇ મશીનિંગખ્યાલો સહન કરી શકતા નથી.

ત્રણ જડબાના ચકની વિલક્ષણતાની નોંધ માટે સિદ્ધાંત, પદ્ધતિ અને મુદ્દાઓ

ત્રણ-જડબાના ચકની વિલક્ષણતાનો સિદ્ધાંત: મશીન ટૂલ સ્પિન્ડલની ધરી સાથે કેન્દ્રિત થવા માટે પ્રક્રિયા કરવા માટે વર્કપીસની સપાટીના પરિભ્રમણ કેન્દ્રને સમાયોજિત કરો. ક્લેમ્પિંગ ભાગના ભૌમિતિક સેન્ટ્રોઇડને સ્પિન્ડલ અક્ષથી વિષમતા સમાન અંતર સુધી સમાયોજિત કરો.

ગાસ્કેટ જાડાઈ ગણતરી (પ્રારંભિક, અંતિમ) l ગાસ્કેટ જાડાઈ ગણતરી સૂત્ર: x=1.5e+k જ્યાં:

e—વર્કપીસ તરંગીતા, મીમી;

k——સુધારણા મૂલ્ય (ટેસ્ટ રન પછી મેળવેલ, એટલે કે k≈1.5△e), mm;

△e— માપેલ વિષમતા અને ટેસ્ટ રન પછી જરૂરી વિષમતા વચ્ચેની ભૂલ (એટલે કે △e=ee માપન), mm;

e માપન - માપેલ તરંગીતા, mm;

ઉદાહરણ 1

વર્કપીસને 3mm ની વિલક્ષણતા સાથે ફેરવીને, જો ગાસ્કેટની જાડાઈને ટ્રાયલ સિલેક્શન સાથે ફેરવવામાં આવે, તો માપેલ વિષમતા 3.12mm છે, અને ગાસ્કેટની જાડાઈનું સાચું મૂલ્ય જોવા મળે છે. l ઉકેલ: ટ્રાયલ ગાસ્કેટની જાડાઈ છે:

X=1.5e=1.5×3mm=4.5mm

△e=(3-3.12)mm=-0.12mm

K=1.5△e=1.5×(-0.12)mm=-0.18mm

સૂત્ર મુજબ: x=1.5e+k=(4.5-0.18) mm=4.32mm

ગાસ્કેટની જાડાઈ માટે યોગ્ય મૂલ્ય 4.32mm છે.

ઉદાહરણ 2

ત્રણ જડબાના સ્વ-કેન્દ્રિત ચકના જડબાના પેડ પર તરંગી વર્કપીસને ફેરવવા માટે 10 મીમીની જાડાઈવાળા ગાસ્કેટનો ઉપયોગ થાય છે. ટર્નિંગ કર્યા પછી, વર્કપીસની વિલક્ષણતા ડિઝાઇનની જરૂરિયાત કરતાં 0.65mm નાની હોવાનું માપવામાં આવે છે. ગાસ્કેટની જાડાઈ માટે યોગ્ય મૂલ્ય શોધો.

જાણીતી વિષમતા ભૂલ △e=0.65mm

અંદાજિત ગાસ્કેટ જાડાઈ: X ટેસ્ટ=1.5e=10mm

K=1.5△e=1.5×0.65mm=0.975mm

સૂત્ર મુજબ: x=1.5e+k=(10+0.975)mm=10.975mm

ગાસ્કેટની જાડાઈ માટે યોગ્ય મૂલ્ય 10.975mm છે.

તરંગી ત્રણ-જડબાના વળાંકના ગેરફાયદા

તરંગી ત્રણ જડબાના વળાંક, જેને તરંગી ચકીંગ તરીકે પણ ઓળખવામાં આવે છે, તે એક વળાંકની પ્રક્રિયા છે જ્યાં ચકમાં વર્કપીસ રાખવામાં આવે છે જેમાં ત્રણ જડબા હોય છે જે ચકની ધરી સાથે કેન્દ્રિત નથી હોતા. તેના બદલે, એક જડબાને કેન્દ્રની બહાર સેટ કરવામાં આવે છે, જે વર્કપીસનું વિલક્ષણ બનાવે છે.

જ્યારે તરંગી ત્રણ-જડબાના વળાંકના કેટલાક ફાયદા છે, જેમ કે અનિયમિત આકારના ભાગોને ફેરવવાની ક્ષમતા અને વિશિષ્ટ ટૂલિંગની જરૂરિયાત ઘટાડવી, તેના કેટલાક ગેરફાયદા પણ છે, જેમાં નીચેનાનો સમાવેશ થાય છે:

1. અચોક્કસ કેન્દ્રીકરણ: કારણ કે વર્કપીસને કેન્દ્રની બહાર રાખવામાં આવે છે, ચોક્કસ મશીનિંગ કામગીરી માટે તેને ચોક્કસ રીતે કેન્દ્રમાં રાખવું મુશ્કેલ બની શકે છે. આના પરિણામે એવા ભાગો થઈ શકે છે જે સહનશીલતાની બહાર હોય અથવા અસમાન સપાટી હોય.

2. ઘટાડેલી હોલ્ડિંગ પાવર: ઑફ-સેન્ટર જડબામાં અન્ય બે જડબા કરતાં ઓછી પકડ શક્તિ હોય છે, જે વર્કપીસ પર ઓછી સુરક્ષિત પકડમાં પરિણમી શકે છે. આનાથી મશીનિંગ દરમિયાન વર્કપીસ શિફ્ટ અથવા સરકી શકે છે, જે અચોક્કસ કટ અને સંભવિત જોખમી પરિસ્થિતિઓ તરફ દોરી જાય છે.

3. ટૂલના વસ્ત્રોમાં વધારો: વર્કપીસ કેન્દ્રિત ન હોવાને કારણે, કટીંગ ટૂલ અસમાન વસ્ત્રોનો અનુભવ કરી શકે છે, જેના પરિણામે ટુલનું જીવન ટૂંકું થઈ શકે છે અને ટૂલ બદલવા માટેનો ખર્ચ વધી શકે છે.

4. ભાગોની મર્યાદિત શ્રેણી: તરંગી ચકીંગ સામાન્ય રીતે નાના થી 4.મધ્યમ કદના ભાગો માટે શ્રેષ્ઠ અનુરૂપ છે, અનેસીએનસી ટર્નિંગ ભાગનિયમિત આકાર સાથે. તે મોટા અથવા વધુ જટિલ ભાગો માટે યોગ્ય ન હોઈ શકે, કારણ કે ઑફ-સેન્ટર જડબા પર્યાપ્ત સમર્થન પૂરું પાડતું નથી.

5. લાંબો સેટઅપ સમય: તરંગી ટર્નિંગ માટે ચક સેટ કરવું એ પ્રમાણભૂત ચક સેટ કરવા કરતાં વધુ સમય માંગી શકે છે, કારણ કે ઇચ્છિત વિષમતા પ્રાપ્ત કરવા માટે તેને ઑફ-સેન્ટર જડબાની કાળજીપૂર્વક સ્થિતિની જરૂર છે.

સીએનસી લેથમાં, તરંગી ભાગોને ખાસ તરંગી ચકનો ઉપયોગ કરીને અલાથે પરના ભાગને મશિન કરીને બનાવવામાં આવે છે અથવા તે ભાગને કેન્દ્રની બહાર રાખે છે.

CNC લેથમાં તરંગી ભાગો બનાવવા માટે નીચેના સામાન્ય પગલાં છે:

1. યોગ્ય તરંગી ચક અથવા ફિક્સ્ચર પસંદ કરો જે વર્કપીસ સાથે બંધબેસે અને પરવાનગી આપે

ઇચ્છિત તરંગીતા.

2. ચક અથવા ફિક્સ્ચર સાથે લેથ સેટ કરો અને વર્કપીસને સુરક્ષિત રીતે માઉન્ટ કરો.

3. ઇચ્છિત વિલક્ષણતા માટે ઓફસેટ સેટ કરવા માટે લેથના સોફ્ટવેરનો ઉપયોગ કરો.

4. સીએનસી મશીનને ઇચ્છિત ડિઝાઇન અનુસાર ભાગ કાપવા માટે પ્રોગ્રામ કરો, કટીંગ પાથમાં ઓફસેટની ખાતરી કરો.

5. ભાગ યોગ્ય રીતે કાપવામાં આવી રહ્યો છે તેની ખાતરી કરવા માટે એક પરીક્ષણ પ્રોગ્રામ ચલાવો અને તે વિલક્ષણતા ઇચ્છિત સહનશીલતાની અંદર છે.

6. ઇચ્છિત પરિણામો પ્રાપ્ત કરવા માટે કટીંગ પ્રોગ્રામ અથવા સેટઅપમાં કોઈપણ જરૂરી ગોઠવણો કરો.

7. જ્યાં સુધી તે પૂર્ણ ન થાય ત્યાં સુધી ભાગને કાપવાનું ચાલુ રાખો, સમયાંતરે તરંગીતા તપાસવાની અને કોઈપણ જરૂરી ગોઠવણો કરવાની ખાતરી કરો.

એકંદરે, CNC લેથમાં તરંગી ભાગો બનાવવા માટે અંતિમ ઉત્પાદન ઇચ્છિત વિશિષ્ટતાઓને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે સાવચેત આયોજન અને ચોક્કસ અમલની જરૂર છે.

ઉપરોક્ત લેખો ફક્ત Anebon ટીમ દ્વારા પ્રદાન કરવામાં આવ્યા છે, ઉલ્લંઘનની તપાસ થવી આવશ્યક છે

એનીબોનશેનઝેન, ચીનમાં સ્થિત એક મેન્યુફેક્ચરિંગ કંપની છે જે કસ્ટમાઇઝ્ડ CNC મશીનિંગ સેવાઓ પૂરી પાડવામાં નિષ્ણાત છે. કંપની સીએનસી મિલિંગ, ટર્નિંગ, ડ્રિલિંગ અને ગ્રાઇન્ડીંગ તેમજ સપાટીની સારવાર અને એસેમ્બલી સેવાઓ સહિત ઉત્પાદન સેવાઓની વિશાળ શ્રેણી ઓફર કરે છે.

એનીબોન પાસે એલ્યુમિનિયમ, પિત્તળ, સ્ટેનલેસ સ્ટીલ, ટાઇટેનિયમ અને પ્લાસ્ટિક સહિતની વિવિધ સામગ્રી સાથે કામ કરવાનો અનુભવ છે અને તે જટિલ ભૂમિતિ અને ચુસ્ત સહનશીલતાવાળા ભાગોનું ઉત્પાદન કરી શકે છે. ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનોની ખાતરી કરવા માટે કંપની અદ્યતન સાધનોનો ઉપયોગ કરે છે, જેમ કે 3-અક્ષ અને 5-અક્ષી CNC મશીનો, તેમજ નિરીક્ષણ સાધનો.

CNC મશીનિંગ સેવાઓ ઉપરાંત, Anebon પ્રોટોટાઇપિંગ સેવાઓ પણ પ્રદાન કરે છે, જે ગ્રાહકોને મોટા પાયે ઉત્પાદન તરફ જતા પહેલા તેમની ડિઝાઇનને ઝડપથી પરીક્ષણ અને રિફાઇન કરવાની મંજૂરી આપે છે. કંપની ગ્રાહક સેવા અને ગુણવત્તા પ્રત્યેની તેની પ્રતિબદ્ધતા પર ગર્વ અનુભવે છે અને ગ્રાહકો સાથે તેમની ચોક્કસ જરૂરિયાતો અને જરૂરિયાતો સંતોષાય છે તેની ખાતરી કરવા સાથે નજીકથી કામ કરે છે.

પોસ્ટ સમય: ફેબ્રુઆરી-27-2023