કાર સ્લેન્ડર એક્સલ શું છે?

પાતળી કાર એક્સલ એ એક પ્રકાર છે જેનો ઉપયોગ કારમાં થાય છે અને તેને હળવા બનાવવા માટે ડિઝાઇન કરવામાં આવે છે. બળતણ કાર્યક્ષમતા અને ચપળતા પર ધ્યાન કેન્દ્રિત કરીને વાહનોમાં પાતળી એક્સેલનો ઉપયોગ કરવામાં આવે છે. તેઓ વાહનના હેન્ડલિંગમાં સુધારો કરતી વખતે તેનું એકંદર વજન ઘટાડે છે. આ એક્સેલ્સ સામાન્ય રીતે એલ્યુમિનિયમ અથવા ઉચ્ચ શક્તિવાળા સ્ટીલ જેવી હળવા, મજબૂત સામગ્રીમાંથી બનાવવામાં આવે છે. આ એક્સેલ્સ એન્જિન દ્વારા જનરેટ થતા ટોર્ક જેવા ડ્રાઇવિંગ ફોર્સને હેન્ડલ કરવામાં સક્ષમ થવા માટે બનાવવામાં આવ્યા છે અને હજુ પણ કોમ્પેક્ટ, સુવ્યવસ્થિત ડિઝાઇન જાળવી રાખે છે. પાતળી એક્સેલ્સ એ એન્જિનથી વ્હીલ્સમાં પાવર ટ્રાન્સમિશન માટે જરૂરી છે.

કારની પાતળી શાફ્ટ પર પ્રક્રિયા કરતી વખતે વાળવું અને વિકૃત કરવું કેમ સરળ છે?

આટલી પાતળી શાફ્ટને વાળવું અથવા વિકૃત કરવું મુશ્કેલ હશે. કાર શાફ્ટ (ડ્રાઇવ શાફ્ટ અથવા એક્સેલ તરીકે પણ ઓળખાય છે) બનાવવા માટે વપરાતી સામગ્રી સામાન્ય રીતે મજબૂત અને ટકાઉ હોય છે, જેમ કે કાર્બન ફાઇબર કમ્પોઝિટ અથવા સ્ટીલ. વપરાયેલી સામગ્રી તેમની ઉચ્ચ શક્તિ માટે પસંદ કરવામાં આવે છે, જે કારના ટ્રાન્સમિશન અને એન્જિન દ્વારા પેદા થતા ટોર્ક અને દળોનો પ્રતિકાર કરવા માટે જરૂરી છે.

મેન્યુફેક્ચરિંગ દરમિયાન, શાફ્ટ તેમની કઠોરતા અને તાકાત જાળવી રાખવા માટે ફોર્જિંગ અને હીટ ટ્રીટમેન્ટ જેવી વિવિધ પ્રક્રિયાઓમાંથી પસાર થાય છે. આ સામગ્રીઓ, ઉત્પાદન તકનીકો સાથે, શાફ્ટને સામાન્ય સ્થિતિમાં વળાંક આપતા અટકાવે છે. જો કે, અથડામણ અને અકસ્માતો જેવી આત્યંતિક શક્તિઓ શાફ્ટ સહિત કારના કોઈપણ ભાગને વળાંક અથવા વિકૃત કરી શકે છે. તમારા વાહનના સલામત અને કાર્યક્ષમ સંચાલનની ખાતરી કરવા માટે કોઈપણ ક્ષતિગ્રસ્ત ભાગોને સમારકામ અથવા બદલવું મહત્વપૂર્ણ છે.

મશીનિંગ પ્રક્રિયા:

ઘણા શાફ્ટ ભાગોમાં L/d > 25નો આસ્પેક્ટ રેશિયો હોય છે. આડી પાતળી અક્ષ સરળતાથી વળેલી હોય છે અથવા ગુરુત્વાકર્ષણ, કટીંગ ફોર્સ અને ટોપ ક્લેમ્પિંગ ફોર્સના પ્રભાવ હેઠળ તેની સ્થિરતા પણ ગુમાવી શકે છે. શાફ્ટને ફેરવતી વખતે પાતળી શાફ્ટ પર તણાવની સમસ્યા ઘટાડવી આવશ્યક છે.

પ્રક્રિયા પદ્ધતિ:

રિવર્સ-ફીડ ટર્નિંગનો ઉપયોગ અસંખ્ય અસરકારક પગલાંઓ સાથે થાય છે, જેમ કે ટૂલ ભૂમિતિના પરિમાણોની પસંદગી, કટિંગ રકમ, ટેન્શનિંગ ડિવાઇસ અને બુશિંગ ટૂલ રેસ્ટ્સ.

ટર્નિંગ સ્લેન્ડર શાફ્ટના બેન્ડિંગ વિકૃતિનું કારણ બને તેવા પરિબળોનું વિશ્લેષણ

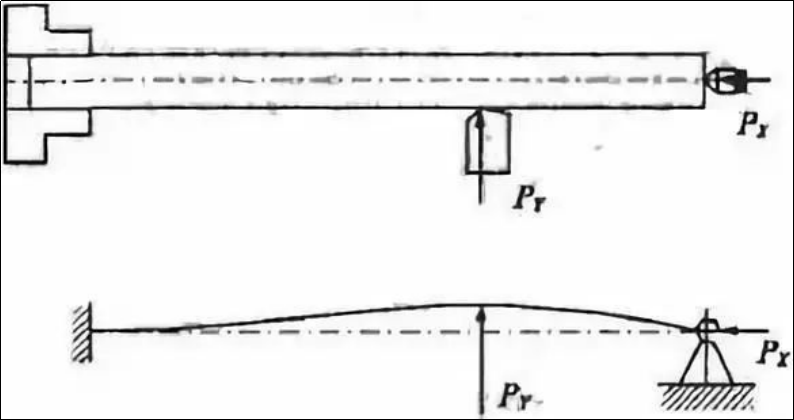

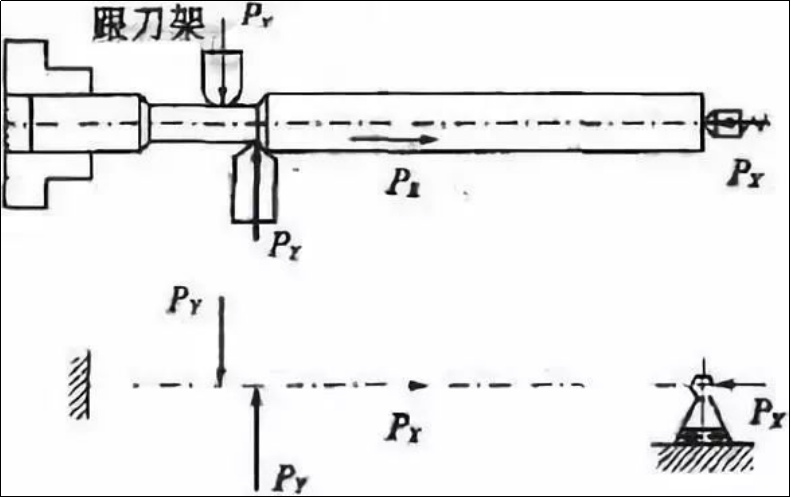

લેથ્સમાં પાતળી શાફ્ટને ફેરવવા માટે બે પરંપરાગત ક્લેમ્પિંગ તકનીકોનો ઉપયોગ થાય છે. એક પદ્ધતિ એક ટોચની ઇન્સ્ટોલેશન સાથે એક ક્લેમ્પનો ઉપયોગ કરે છે, અને બીજી બે ટોચની ઇન્સ્ટોલેશન છે. અમે મુખ્યત્વે સિંગલ ક્લેમ્પ અને ટોપની ક્લેમ્પિંગ તકનીક પર ધ્યાન કેન્દ્રિત કરીશું. આકૃતિ 1 માં બતાવ્યા પ્રમાણે.

આકૃતિ 1 એક ક્લેમ્પ અને એક ટોપ ક્લેમ્પિંગ પદ્ધતિ અને બળ વિશ્લેષણ

પાતળી શાફ્ટને ફેરવવાને કારણે બેન્ડિંગ વિરૂપતાના મુખ્ય કારણો છે:

(1) કટીંગ ફોર્સ વિકૃતિનું કારણ બને છે

કટીંગ ફોર્સને ત્રણ ઘટકોમાં વિભાજિત કરી શકાય છે: અક્ષીય બળ PX (અક્ષીય બળ), રેડિયલ ફોર્સ PY (રેડિયલ ફોર્સ) અને ટેન્જેન્શિયલ ફોર્સ PZ. પાતળા શાફ્ટને ફેરવતી વખતે, વિવિધ કટીંગ ફોર્સ બેન્ડિંગ વિરૂપતા પર વિવિધ અસરો કરી શકે છે.

1) રેડિયલ કટીંગ ફોર્સ PY નો પ્રભાવ

રેડિયલ બળ શાફ્ટ અક્ષ દ્વારા ઊભી રીતે કાપે છે. રેડિયલ કટીંગ ફોર્સ તેની નબળી કઠોરતાને કારણે આડી પ્લેનમાં પાતળી શાફ્ટને વાળે છે. આકૃતિ પાતળી શાફ્ટના બેન્ડિંગ પર કટીંગ ફોર્સની અસર દર્શાવે છે. 1.

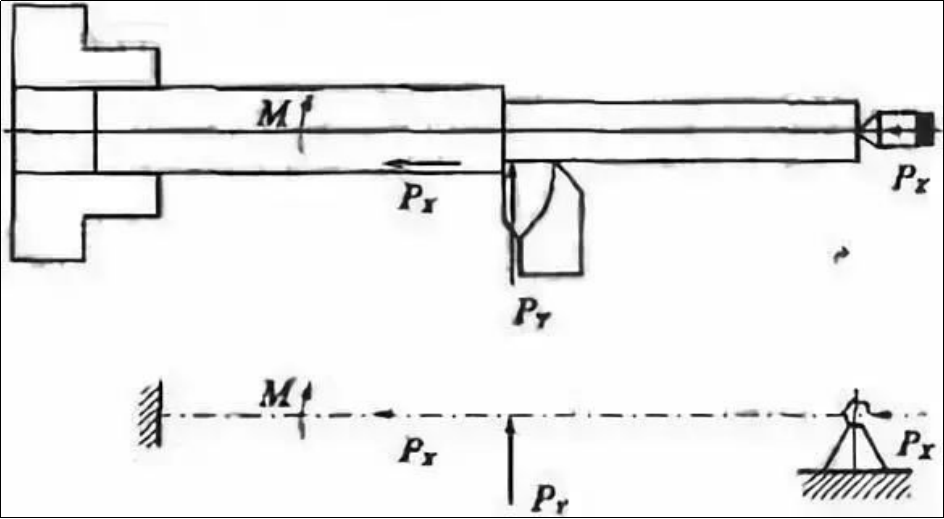

2) અક્ષીય કટીંગ ફોર્સ (PX) ની અસર

અક્ષીય બળ પાતળા શાફ્ટ પર ધરીની સમાંતર છે અને વર્કપીસમાં બેન્ડિંગ ક્ષણ બનાવે છે. અક્ષીય બળ સામાન્ય વળાંક માટે નોંધપાત્ર નથી અને તેને અવગણી શકાય છે. તેની નબળી કઠોરતાને લીધે, શાફ્ટ તેની નબળી સ્થિરતાને કારણે અસ્થિર છે. જ્યારે અક્ષીય બળ ચોક્કસ રકમ કરતા વધારે હોય ત્યારે પાતળો શાફ્ટ વળે છે. ચિત્ર 2 માં બતાવ્યા પ્રમાણે.

આકૃતિ 2: અક્ષીય બળ પર કટીંગ ફોર્સની અસર

(2) ગરમી કાપવી

વર્કપીસનું થર્મલ વિકૃતિ પ્રક્રિયા દ્વારા ઉત્પાદિત કટીંગ ગરમીને કારણે થશે. ચક, રીઅરસ્ટોકની ટોચ અને વર્કપીસ વચ્ચેનું અંતર નિશ્ચિત છે કારણ કે ચક નિશ્ચિત છે. આ શાફ્ટના અક્ષીય વિસ્તરણને મર્યાદિત કરે છે, જે અક્ષીય ઉત્તોદનને કારણે શાફ્ટ બેન્ડિંગમાં પરિણમે છે.

તે સ્પષ્ટ છે કે પાતળા શાફ્ટની મશીનિંગની ચોકસાઈમાં સુધારો કરવો એ મૂળભૂત રીતે પ્રક્રિયા સિસ્ટમમાં તણાવ અને થર્મલ વિકૃતિને નિયંત્રિત કરવાની સમસ્યા છે.

પાતળી શાફ્ટની મશીનિંગ ચોકસાઈને સુધારવાનાં પગલાં

પાતળી શાફ્ટની મશીનિંગની ચોકસાઈને સુધારવા માટે, ઉત્પાદનની પરિસ્થિતિઓ અનુસાર વિવિધ પગલાં લેવા જરૂરી છે.

(1) ક્લેમ્પિંગની સાચી પદ્ધતિ પસંદ કરો

ડબલ-સેન્ટર ક્લેમ્પિંગ, પાતળી શાફ્ટને ફેરવવા માટે પરંપરાગત રીતે ઉપયોગમાં લેવાતી બે ક્લેમ્પિંગ પદ્ધતિઓમાંથી એક, સહઅક્ષીયતાને સુનિશ્ચિત કરતી વખતે વર્કપીસની ચોક્કસ સ્થિતિ માટે ઉપયોગ કરી શકાય છે. પાતળી સ્લીવને ક્લેમ્પિંગ કરવાની આ પદ્ધતિમાં નબળી કઠોરતા, મોટી બેન્ડિંગ વિકૃતિ છે અને તે કંપન માટે સંવેદનશીલ છે. તેથી તે માત્ર નાની લંબાઈથી વ્યાસના ગુણોત્તર, નાના મશીનિંગ ભથ્થા અને સમકક્ષતાની ઉચ્ચ આવશ્યકતાઓ સાથેના સ્થાપનો માટે જ યોગ્ય છે. ઊંચાચોકસાઇ મશીનિંગ ઘટકો.

મોટાભાગના કિસ્સાઓમાં, પાતળા શાફ્ટની મશીનિંગ ક્લેમ્પિંગ સિસ્ટમનો ઉપયોગ કરીને કરવામાં આવે છે જેમાં એક ટોચ અને એક ક્લેમ્પ હોય છે. આ ક્લેમ્પિંગ ટેકનિકમાં, જો કે, જો તમારી પાસે ટીપ ખૂબ જ ચુસ્ત હોય તો તે માત્ર શાફ્ટને વાળશે જ નહીં પણ જ્યારે શાફ્ટ વળે છે ત્યારે તેને લંબાવવાથી પણ અટકાવશે. આનાથી શાફ્ટને અક્ષીય રીતે સ્ક્વિઝ કરવામાં આવી શકે છે અને આકારની બહાર વળે છે. ક્લેમ્પિંગ સપાટીને ટિપના છિદ્ર સાથે સંરેખિત કરી શકાતી નથી, જે તેને ક્લેમ્પ કર્યા પછી શાફ્ટને વળાંક આપી શકે છે.

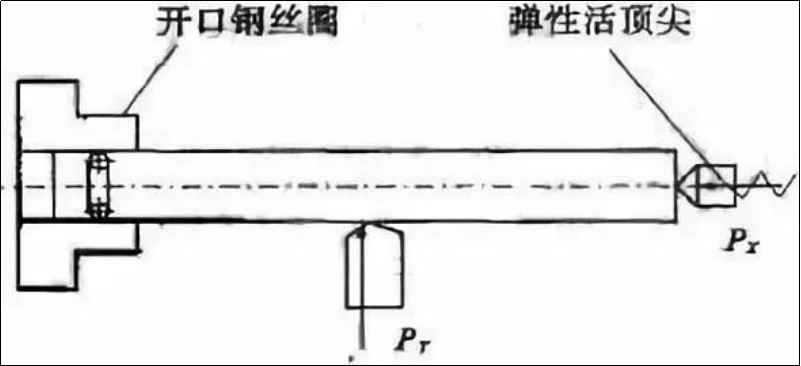

એક ટોચ સાથે એક ક્લેમ્પની ક્લેમ્પિંગ તકનીકનો ઉપયોગ કરતી વખતે, ટોચ પર સ્થિતિસ્થાપક જીવંત કેન્દ્રોનો ઉપયોગ કરવો આવશ્યક છે. પાતળી સ્લીવને ગરમ કર્યા પછી, તેની બેન્ડિંગ વિકૃતિ ઘટાડવા માટે તેને મુક્તપણે વિસ્તૃત કરી શકાય છે. તે જ સમયે, પાતળી સ્લીવમાં જડબાંથી પાતળી સ્લીવની વચ્ચે એક ખુલ્લું સ્ટીલ ટ્રાવેલર દાખલ કરવામાં આવે છે જેથી જડબાંથી પાતળી સ્લીવમાં અક્ષીય સંપર્ક ઓછો થાય અને ઓવર-પોઝિશનિંગ દૂર થાય. આકૃતિ 3 ઇન્સ્ટોલેશન બતાવે છે.

આકૃતિ 3: એક ક્લેમ્પ અને ટોપ ક્લેમ્પનો ઉપયોગ કરીને સુધારણા પદ્ધતિ

શાફ્ટની લંબાઈ ઘટાડીને વિરૂપતાના બળને ઘટાડે છે.

1) હીલરેસ્ટ અને સેન્ટર ફ્રેમનો ઉપયોગ કરો

પાતળી શાફ્ટને ફેરવવા માટે એક ક્લેમ્પ અને એક ટોપનો ઉપયોગ થાય છે. પાતળી શાફ્ટને કારણે થતા વિકૃતિ પર રેડિયલ બળની અસરને ઘટાડવા માટે, પરંપરાગત ટૂલરેસ્ટ અને સેન્ટર ફ્રેમનો ઉપયોગ કરવામાં આવે છે. આ સપોર્ટ ઉમેરવાની સમકક્ષ છે. આ કઠોરતા વધારે છે અને શાફ્ટ પર રેડિયલ બળની અસરને ઘટાડી શકે છે.

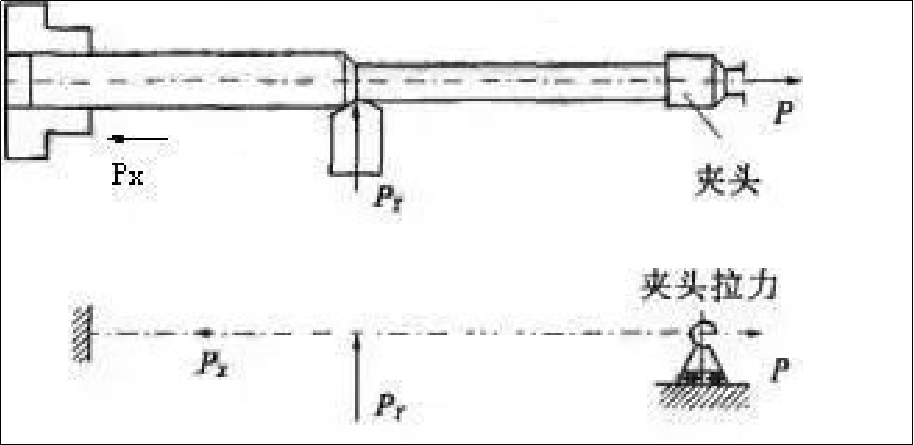

2) પાતળી સ્લીવને અક્ષીય ક્લેમ્પિંગ તકનીક દ્વારા ફેરવવામાં આવે છે

ટૂલ રેસ્ટ અથવા સેન્ટર ફ્રેમનો ઉપયોગ કરીને કઠોરતા વધારવી અને વર્કપીસ પર રેડિયલ બળની અસરને દૂર કરવી શક્ય છે. તે હજી પણ વર્કપીસને વાળતા અક્ષીય બળની સમસ્યાને હલ કરી શકતું નથી. આ ખાસ કરીને પ્રમાણમાં લાંબા વ્યાસવાળા પાતળી શાફ્ટ માટે સાચું છે. તેથી પાતળી શાફ્ટ અક્ષીય ક્લેમ્પિંગ તકનીકનો ઉપયોગ કરીને ફેરવવામાં સક્ષમ છે. અક્ષીય ક્લેમ્પિંગનો અર્થ એવો થાય છે કે, પાતળા શાફ્ટને ફેરવવા માટે, શાફ્ટના એક છેડાને ચક વડે ક્લેમ્પ કરવામાં આવે છે અને તેના બીજા છેડાને ખાસ ડિઝાઇન કરેલા ક્લેમ્પિંગ હેડ દ્વારા. ક્લેમ્પિંગ હેડ શાફ્ટ પર અક્ષીય બળ લાગુ કરે છે. આકૃતિ 4 ક્લેમ્પિંગ હેડ બતાવે છે.

આકૃતિ 4 અક્ષીય ક્લેમ્પિંગ અને તણાવની સ્થિતિ

પાતળી સ્લીવ ટર્નિંગ પ્રક્રિયા દરમિયાન સતત અક્ષીય તણાવને આધિન છે. આ શાફ્ટને વળાંક આપતા અક્ષીય કટીંગ બળની સમસ્યાને દૂર કરે છે. અક્ષીય બળ રેડિયલ કટીંગ ફોર્સ દ્વારા થતા બેન્ડિંગ વિરૂપતાને ઘટાડે છે. તે કટીંગ ગરમીને કારણે અક્ષીય લંબાઈને પણ વળતર આપે છે. ચોકસાઇ

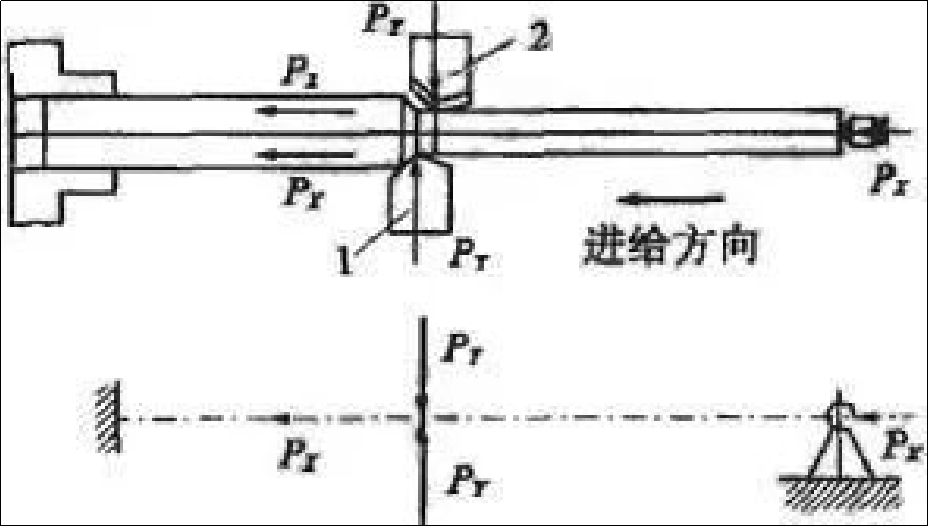

3) શાફ્ટને ફેરવવા માટે તેને રિવર્સ કટિંગ કરો

આકૃતિ 5 માં બતાવ્યા પ્રમાણે, રિવર્સ કટીંગ પદ્ધતિ એ છે કે જ્યારે પાતળા શાફ્ટને ફેરવવાની પ્રક્રિયા દરમિયાન ટૂલને સ્પિન્ડલ દ્વારા ટેલસ્ટોકને ખવડાવવામાં આવે છે.

આકૃતિ 5 રિવર્સ કટીંગ પદ્ધતિ દ્વારા મશીનિંગ ફોર્સ અને મશીનિંગનું વિશ્લેષણ

પ્રક્રિયા દરમિયાન ઉત્પન્ન થયેલ અક્ષીય બળ શાફ્ટને તણાવ કરશે, બેન્ડિંગ વિરૂપતાને અટકાવશે. સ્થિતિસ્થાપક ટેલસ્ટોક વર્કપીસને કારણે થર્મલ વિસ્તરણ અને કમ્પ્રેશન વિરૂપતા માટે પણ વળતર આપી શકે છે કારણ કે તે ટૂલમાંથી ટેલસ્ટોક પર જાય છે. આ વિકૃતિને અટકાવે છે.

આકૃતિ 6 માં બતાવ્યા પ્રમાણે, મધ્ય સ્લાઇડ પ્લેટ પાછળના ટૂલ ધારકને ઉમેરીને અને આગળ અને પાછળના બંને ટૂલ્સને એકસાથે ફેરવીને સંશોધિત કરવામાં આવે છે.

આકૃતિ 6 બળ વિશ્લેષણ અને ડબલ-નાઇફ મશીનિંગ

આગળનું ટૂલ સીધું ઇન્સ્ટોલ કરેલું છે, જ્યારે પાછળનું ટૂલ રિવર્સમાં માઉન્ટ થયેલું છે. બે ટૂલ્સ દ્વારા પેદા થતી કટીંગ ફોર્સ ટર્નિંગ દરમિયાન એકબીજાને રદ કરે છે. વર્કપીસ વિકૃત અથવા વાઇબ્રેટેડ નથી, અને પ્રોસેસિંગ ચોકસાઇ ખૂબ ઊંચી છે. આ સામૂહિક ઉત્પાદન માટે આદર્શ છે.

4) પાતળા શાફ્ટને ફેરવવા માટે મેગ્નેટિક કટીંગ તકનીક

ચુંબકીય કટીંગ પાછળનો સિદ્ધાંત રિવર્સ કટીંગ જેવો જ છે. ચુંબકીય બળનો ઉપયોગ શાફ્ટને ખેંચવા માટે થાય છે, પ્રક્રિયા દરમિયાન વિરૂપતા ઘટાડે છે.

(3) કાપવાની માત્રા મર્યાદિત કરો

કટીંગ પ્રક્રિયા દ્વારા ઉત્પન્ન થતી ગરમીની માત્રા કટની રકમની યોગ્યતા નક્કી કરશે. પાતળા શાફ્ટને ફેરવવાથી જે વિકૃતિ થાય છે તે પણ અલગ હશે.

1) કટની ઊંડાઈ (ટી)

ધારણા મુજબ કઠોરતા પ્રક્રિયા પ્રણાલી દ્વારા નક્કી કરવામાં આવે છે, જેમ જેમ કટની ઊંડાઈ વધે છે, તેમ તેમ કટીંગ ફોર્સ અને વળતી વખતે ઉત્પન્ન થતી ગરમી પણ વધે છે. આનાથી પાતળા શાફ્ટની તાણ અને થર્મલ વિકૃતિ વધે છે. પાતળા શાફ્ટને ફેરવતી વખતે, કટીંગની ઊંડાઈ ઓછી કરવી મહત્વપૂર્ણ છે.

2) ખોરાક આપવાની રકમ (f).

ફીડ રેટમાં વધારો કટીંગ ફોર્સ અને જાડાઈમાં વધારો કરે છે. કટીંગ ફોર્સ વધે છે, પરંતુ પ્રમાણસર નથી. પરિણામે, પાતળા શાફ્ટ માટે બળ વિરૂપતા ગુણાંકમાં ઘટાડો થાય છે. કટીંગ કાર્યક્ષમતા વધારવાના સંદર્ભમાં, કટીંગ ઊંડાઈ વધારવા કરતાં ફીડ રેટ વધારવો વધુ સારું છે.

3) કટીંગ ઝડપ (v).

બળ ઘટાડવા માટે કટીંગ ઝડપ વધારવી ફાયદાકારક છે. જેમ જેમ કટીંગ સ્પીડ કટીંગ ટૂલના તાપમાનમાં વધારો કરે છે, તેમ ટૂલ, વર્કપીસ અને શાફ્ટ વચ્ચેનું ઘર્ષણ ઘટશે. જો કટીંગ ઝડપ ખૂબ ઊંચી હોય, તો કેન્દ્રત્યાગી દળોને કારણે શાફ્ટ સરળતાથી વળાંક લઈ શકે છે. આ પ્રક્રિયાની સ્થિરતાને બગાડશે. લંબાઈ અને વ્યાસમાં પ્રમાણમાં મોટી હોય તેવા વર્કપીસની કટીંગ ઝડપ ઘટાડવી જોઈએ.

(4) સાધન માટે વાજબી કોણ પસંદ કરો

પાતળા શાફ્ટને ફેરવવાથી થતા બેન્ડિંગ વિકૃતિને ઘટાડવા માટે, વળાંક દરમિયાન કટીંગ ફોર્સ શક્ય તેટલું ઓછું હોવું જોઈએ. ટૂલ્સના ભૌમિતિક ખૂણાઓ વચ્ચે કટીંગ ફોર્સ પર રેક, અગ્રણી અને ધારના ઝોકનો સૌથી વધુ પ્રભાવ હોય છે.

1) આગળનો ખૂણો (g)

રેક (જી) કોણનું કદ કટીંગ ફોર્સ, તાપમાન અને શક્તિને સીધી અસર કરે છે. રેક એંગલ વધારીને કટીંગ ફોર્સ નોંધપાત્ર રીતે ઘટાડી શકાય છે. આ પ્લાસ્ટિકની વિકૃતિને ઘટાડે છે અને ધાતુની માત્રાને પણ ઘટાડી શકે છે. કટીંગ ફોર્સ ઘટાડવા માટે, રેક એંગલ વધારી શકાય છે. રેક એંગલ સામાન્ય રીતે 13deg અને 17deg વચ્ચે હોય છે.

2) અગ્રણી કોણ (kr)

મુખ્ય વિચલન (kr), જે સૌથી મોટો કોણ છે, તે કટીંગ ફોર્સના ત્રણેય ઘટકોની પ્રમાણસરતા અને કદને અસર કરે છે. પ્રવેશ કોણ વધે તેમ રેડિયલ બળ ઘટે છે, જ્યારે સ્પર્શક બળ 60deg અને 90deg વચ્ચે વધે છે. કટીંગ ફોર્સના ત્રણ ઘટકો વચ્ચેનો પ્રમાણસર સંબંધ 60deg75deg રેન્જમાં વધુ સારો છે. પાતળી શાફ્ટને ફેરવતી વખતે સામાન્ય રીતે 60 ડિગ્રીથી વધુનો અગ્રણી કોણ વપરાય છે.

3) બ્લેડ ઝોક

બ્લેડનો ઝોક (ls), ચિપ્સના પ્રવાહ અને ટૂલ ટીપની મજબૂતાઈ, તેમજ ત્રણ વચ્ચેના પ્રમાણસર સંબંધને અસર કરે છે.વળેલા ઘટકોટર્નિંગ પ્રક્રિયા દરમિયાન કાપવાનું. ઝોક વધે તેમ કાપવાનું રેડિયલ બળ ઘટે છે. જો કે, અક્ષીય અને સ્પર્શક દળો વધે છે. જ્યારે બ્લેડનો ઝોક -10deg+10deg ની રેન્જમાં હોય ત્યારે કટીંગ ફોર્સના ત્રણ ઘટકો વચ્ચેનો પ્રમાણસર સંબંધ વાજબી હોય છે. પાતળા શાફ્ટને ફેરવતી વખતે ચિપ્સને શાફ્ટની સપાટી તરફ વહેવા માટે, 0deg અને +10deg વચ્ચેના સકારાત્મક ધારના કોણનો ઉપયોગ કરવો સામાન્ય છે.

તેની નબળી કઠોરતાને કારણે પાતળી શાફ્ટના ગુણવત્તા ધોરણોને પૂર્ણ કરવું મુશ્કેલ છે. પાતળી શાફ્ટની પ્રોસેસિંગ ગુણવત્તાને અદ્યતન પ્રક્રિયા પદ્ધતિઓ અને ક્લેમ્પિંગ તકનીકો અપનાવીને તેમજ યોગ્ય ટૂલ એંગલ અને પરિમાણો પસંદ કરીને ખાતરી કરી શકાય છે.

Anebon નું મિશન ઉત્કૃષ્ટ ઉત્પાદન અપૂર્ણતાને ઓળખવાનું અને 2022 માટે અમારા સ્થાનિક અને વિદેશી ગ્રાહકોને સંપૂર્ણ રીતે શ્રેષ્ઠ સેવા પૂરી પાડવાનું છે એરોસ્પેસ માટે ઉચ્ચ ગુણવત્તાની સ્ટેનલેસ એલ્યુમિનિયમ હાઇ પ્રિસિઝન CNC ટર્નિંગ મિલિંગ મશીનનો ભાગ આંતરરાષ્ટ્રીય સ્તરે અમારા બજારને વિસ્તૃત કરવા માટે, Anebon મુખ્યત્વે અમારા વિદેશી ગ્રાહકોને સપ્લાય કરે છે. ઉચ્ચ ગુણવત્તાની મશીનો, મિલ્ડ પીસ અને સાથેCNC ટર્નિંગ સેવાઓ.

ચાઇના જથ્થાબંધ ચાઇના મશીનરી પાર્ટ્સ અને CNC મશીનિંગ સર્વિસ, Anebon "નવીનતા અને સંકલન, ટીમ વર્ક, શેરિંગ, ટ્રેઇલ, વ્યવહારુ પ્રગતિ" ની ભાવના રાખે છે. જો તમે અમને તક આપો, તો અમે અમારી ક્ષમતા બતાવીશું. તમારા સમર્થનથી, Anebon માને છે કે અમે તમારા અને તમારા પરિવાર માટે ઉજ્જવળ ભવિષ્યનું નિર્માણ કરી શકીશું.

પોસ્ટ સમય: ઓગસ્ટ-28-2023