એસેમ્બલી પરિમાણ સાંકળોની ગણતરી કરવાનો શું ઉપયોગ છે?

ચોકસાઈ અને ચોકસાઈ:

એસેમ્બલી પરિમાણ સાંકળોની ગણતરી એ સુનિશ્ચિત કરશે કે તમારી પાસે ઘટકો માટે ચોક્કસ માપ અને પરિમાણો છે. આ યોગ્ય ગોઠવણી અને ફિટને સુનિશ્ચિત કરવામાં પણ મદદ કરશે.

વિનિમયક્ષમતા:

ઘટકોની સહિષ્ણુતા મર્યાદા નક્કી કરવા અને વિનિમયક્ષમતા સુનિશ્ચિત કરવા માટે એસેમ્બલી પરિમાણોની સાંકળોનો ઉપયોગ થાય છે. આ ખાસ કરીને મોટા પાયે ઉત્પાદનમાં મહત્વપૂર્ણ છે જ્યાં ઘટકો સરળતાથી એસેમ્બલ અથવા બદલવા જોઈએ.

દખલગીરી ટાળવી:

એસેમ્બલીના પરિમાણોની સાંકળોની ગણતરી કરવાથી ઘટકો વચ્ચે અથડામણ અથવા દખલ અટકાવવામાં મદદ મળી શકે છે. તમે ખાતરી કરી શકો છો કે ઘટકો તેમના ચોક્કસ પરિમાણો નક્કી કરીને સરળતાથી એકસાથે ફિટ થશે.

તાણ વિશ્લેષણ:

એસેમ્બલી ડાયમેન્શન ચેઈન્સની ગણતરી કરીને, એન્જિનિયરો એસેમ્બલીની અંદર તણાવના વિતરણને સમજી શકે છે. આ માહિતી માળખાકીય ઘટકોની ડિઝાઇનમાં મહત્વપૂર્ણ છે તેની ખાતરી કરવા માટે કે તેઓ અપેક્ષિત ભાર અથવા દળોનો સામનો કરવા સક્ષમ છે.

ગુણવત્તા નિયંત્રણ:

એસેમ્બલી પરિમાણ સાંકળોની ચોક્કસ ગણતરી કરીને તમે ગુણવત્તા નિયંત્રણ માટે ધોરણો સ્થાપિત કરી શકો છો, જે તમને ઉત્પાદન પ્રક્રિયામાં કોઈપણ ભૂલો અથવા વિચલનોને ઓળખવા દેશે. આ ઉચ્ચ ધોરણો જાળવવામાં અને ખામી ઘટાડવામાં મદદ કરશે.

ખર્ચ ઑપ્ટિમાઇઝેશન:

કચરો ઘટાડીને, ઉત્પાદનની ભૂલો ઓછી કરીને અને સંસાધન કાર્યક્ષમતા સુનિશ્ચિત કરીને, એસેમ્બલી ડાયમેન્શન ચેઇન્સની ગણતરી ખર્ચ ઑપ્ટિમાઇઝેશન તરફ દોરી જશે. એરોસ્પેસ અથવા ઓટોમોટિવ મેન્યુફેક્ચરિંગ જેવા ઉચ્ચ ચોકસાઇની જરૂર હોય તેવા ઉદ્યોગો માટે આ ખાસ કરીને મહત્વનું છે.

પરિમાણ સાંકળ વ્યાખ્યા:

એસેમ્બલી પરિમાણ સાંકળ એ એક પરિમાણ સાંકળ છે જેમાં એસેમ્બલી પ્રક્રિયામાં બહુવિધ ભાગોના પરિમાણો અને પરસ્પર સ્થિતિઓનો સમાવેશ થાય છે.

પરિમાણીય સાંકળ એસેમ્બલી પ્રક્રિયા દરમિયાન એસેમ્બલીની ચોકસાઈ અને તર્કસંગતતાને સુનિશ્ચિત કરે છે.

સરળ સમજણ એ છે કે ભાગો અને એસેમ્બલી સંબંધો માટે પરિમાણોની સાંકળ હશે.

માપ સાંકળ શું છે?

પરિમાણ શૃંખલા એ મશીનની એસેમ્બલી દરમિયાન અથવા ભાગની પ્રક્રિયા દરમિયાન રચાયેલી એકબીજા સાથે જોડાયેલા પરિમાણોનું જૂથ છે.

પરિમાણ સાંકળ રિંગ્સ અને બંધ રિંગ્સથી બનેલી છે. બંધ રિંગ એસેમ્બલી અથવા મશીનિંગ ઓપરેશન પછી કુદરતી રીતે બનાવી શકાય છે.

પરિમાણીય સાંકળનો ઉપયોગ તકનીકી પ્રક્રિયાના પરિમાણોનું વિશ્લેષણ અને ડિઝાઇન કરવા માટે થઈ શકે છે. તે મશીનિંગ પ્રક્રિયાઓ ઘડવામાં અને એસેમ્બલીની ચોકસાઈની ખાતરી કરવા માટે મહત્વપૂર્ણ છે.

શા માટે ત્યાં પરિમાણ સાંકળ છે?

દરેક ઘટક જરૂરી ચોકસાઈ સાથે ઉત્પાદિત થાય તેની ખાતરી કરવા માટે પરિમાણીય સાંકળ અસ્તિત્વમાં છે.

પ્રોસેસિંગ, એસેમ્બલી અને ઉપયોગમાં ગુણવત્તાની ખાતરી કરવા માટે કેટલાક પરિમાણો, સહનશીલતા અને તકનીકી આવશ્યકતાઓની ગણતરી અને વિશ્લેષણ કરવું જરૂરી છે.

પરિમાણીય સાંકળ એ એક સરળ ખ્યાલ છે જે ઉત્પાદનોના મોટા પાયે ઉત્પાદનને સુનિશ્ચિત કરે છે. તે એસેમ્બલી પ્રક્રિયાના ભાગો વચ્ચેનો સંબંધ છે જે પરિમાણીય સાંકળો બનાવે છે.

પરિમાણ સાંકળ વ્યાખ્યા પગલાં:

1. એસેમ્બલી બેન્ચમાર્ક લૉક હોવું જોઈએ.

2. એસેમ્બલી ગેપને ઠીક કરો.

3. એસેમ્બલી ભાગો માટે સહનશીલતા વ્યાખ્યાયિત કરવી જોઈએ.

4. પરિમાણ સાંકળ એસેમ્બલી તરીકે બંધ-લૂપ પરિમાણ સાંકળ બનાવે છેસીએનસી મશીનિંગ ઘટકો.

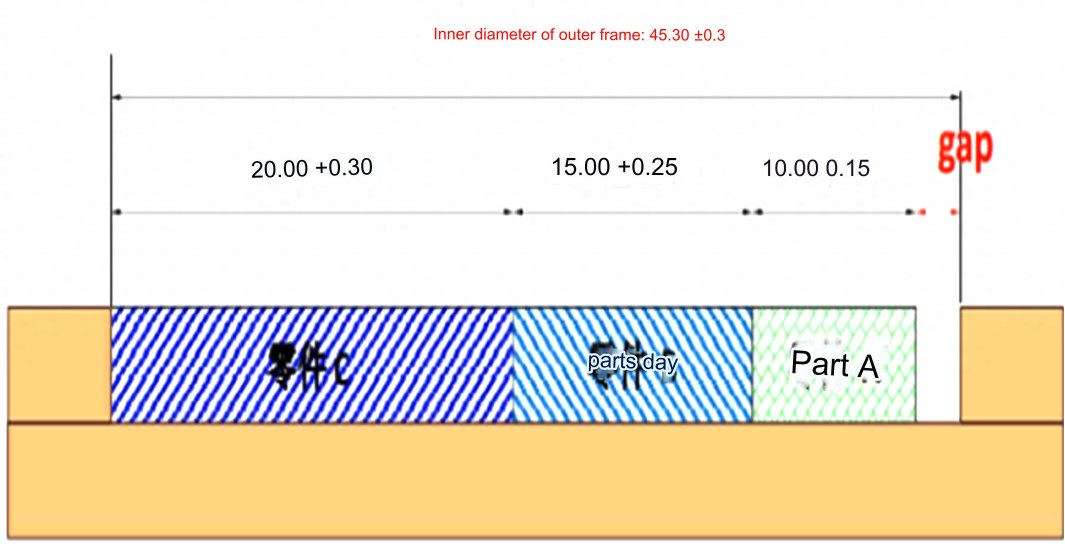

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 1

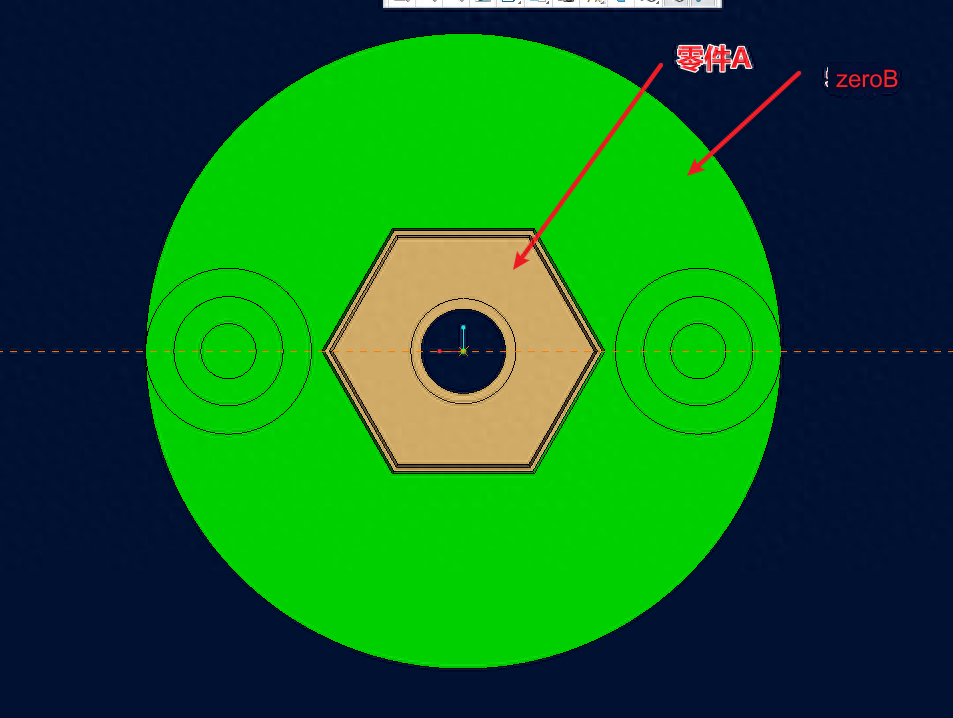

આકૃતિમાં બતાવ્યા પ્રમાણે, સહિષ્ણુતા લેબલિંગની તર્કસંગતતા ગણતરી દ્વારા મૂલ્યાંકન કરવામાં આવે છે:

પ્રથમ ઉપલા વિચલન અનુસાર ગણતરી કરો:

બાહ્ય ફ્રેમ આંતરિક વ્યાસનું મહત્તમ કદ: 45.6

ભાગ A ની ઉપલી મર્યાદા કદ: 10.15

ભાગ B પર મર્યાદા કદ: 15.25

ભાગ C પર મર્યાદા કદ: 20.3

ગણતરી

45.6-10.15-15.25-20.3=-0.1

જો ભાગો ઉપલી મર્યાદા સુધી પહોંચે તો હસ્તક્ષેપ 0.1mm હશે. આના કારણે ભાગો યોગ્ય રીતે એસેમ્બલ નહીં થાય. તે સ્પષ્ટ છે કે ડ્રોઇંગ સહિષ્ણુતામાં સુધારો કરવાની જરૂર છે.

પછી દબાવીને વિચલનની ગણતરી કરો:

બાહ્ય ફ્રેમ આંતરિક વ્યાસની નીચી મર્યાદા કદ: 45.0

ભાગ A ની નીચી મર્યાદા કદ: 9.85

ભાગ B ની નીચી મર્યાદા કદ: 14.75

ભાગ C ની નીચી મર્યાદા કદ: 19.7

ગણતરી

45.0-9.85-14.75-19.7=0.7

જો ભાગોને ઓછા વિચલન પર પ્રક્રિયા કરવામાં આવે તો એસેમ્બલી ગેપ 0.7mm હશે. જ્યારે વાસ્તવમાં પ્રક્રિયા કરવામાં આવે ત્યારે ભાગોમાં ઓછું વિચલન હશે તેની ખાતરી નથી.

પછી શૂન્ય વિચલનના આધારે ગણતરી કરો:

બાહ્ય ફ્રેમનો મૂળભૂત આંતરિક વ્યાસ: 45.3

ભાગ A મૂળભૂત કદ: 10

ભાગ B મૂળભૂત કદ: 15

ભાગ સી મૂળભૂત કદ: 20

ગણતરી

45.3-10-15-20=0.3

નોંધ:ધારો કે ભાગો મૂળભૂત કદમાં છે, ત્યાં 0.3mm એસેમ્બલી ગેપ હશે. વાસ્તવિક પ્રક્રિયા દરમિયાન ઘટકોના કદમાં કોઈ વિચલન થશે નહીં તેની પણ કોઈ ગેરેંટી નથી.

પરિમાણોની પ્રમાણભૂત સહનશીલતા અનુસાર રેખાંકનો પર પ્રક્રિયા કર્યા પછી દેખાઈ શકે તેવા અંતર.

મહત્તમ અંતર: 45.6-9.85-14.75-19.7= 1.3

ન્યૂનતમ અંતર: 45-10.15-15.25-20.3= -0.7

આકૃતિ બતાવે છે કે જ્યારે ભાગો સહનશીલતાની અંદર હોય ત્યારે પણ 0.7 મીમી સુધીનું અંતર અથવા દખલ હોઈ શકે છે. આ આત્યંતિક કેસોમાં એસેમ્બલી જરૂરિયાતો પૂરી કરી શકાતી નથી.

ઉપરોક્ત વિશ્લેષણને જોડીને, ત્રણ અંતિમો માટે એસેમ્બલી ગેપ છે: -0.1, +0.7 અને 0.3. ખામી દરની ગણતરી કરો:

ખામી દરની ગણતરી કરવા માટે ખામીયુક્ત ભાગોની સંખ્યાની ગણતરી કરો.

ખામીયુક્ત દર છે:

(x+y+z) / nx 100%

પ્રશ્નમાં આપેલ શરતો અનુસાર, સમીકરણોની નીચેની સિસ્ટમ સૂચિબદ્ધ કરી શકાય છે:

x + y + z = n

x = n * ( – 0.1 / ( – 0.1 + 0.3 + 0.7) )

y = n * ( 0.7 / ( – 0.1 + 0.3 + 0.7) )

z = n * ( 0.3 / ( – 0.1 + 0.3 + 0.7) )

ખામીયુક્ત દરની ગણતરી કરવા માટે ઉપરોક્ત સમીકરણોને નીચેના સૂત્રમાં મૂકો:

( – 0.1 * n / ( – 0.1 + 0.3 + 0.7) ) + ( 0.7 * n / ( – 0.1 + 0.3 + 0.7) ) + ( 0.3 * n / ( – 0.1 + 0.3 + 0.7) ) / nx 100%

નબળા ઉકેલ દર 15.24% છે.

15,24% ખામી દરના જોખમ સાથે સહનશીલતાની ગણતરીને જોડીને, ઉત્પાદનને એસેમ્બલી સહિષ્ણુતા માટે એડજસ્ટ કરવું પડશે.

1. ત્યાં કોઈ બંધ-લૂપ પરિમાણ સાંકળ નથી, અને વિશ્લેષણ અને સરખામણી સંપૂર્ણ પરિમાણ સાંકળ પર આધારિત નથી.

2. ઘણી વૈચારિક ભૂલો અસ્તિત્વમાં છે. સંપાદકે "ઉચ્ચ સહિષ્ણુતા", "નીચલી સહિષ્ણુતા" અને "માનક સહિષ્ણુતા" માં ફેરફાર કર્યો છે.

3. ઉપજ દરોની ગણતરી માટે અલ્ગોરિધમ ચકાસવું મહત્વપૂર્ણ છે.

ભાગો પ્રક્રિયા માટે ઉપજ દર સામાન્ય વિતરિત છે. એટલે કે, સંભાવના કેસીએનસી મશીનવાળા પ્લાસ્ટિકના ભાગોતેમના મધ્યમ મૂલ્યો પર છે તે મહાન છે. આ કિસ્સામાં, ભાગનું સૌથી સંભવિત કદ એ તેનું મૂળભૂત પરિમાણ છે.

ખામીયુક્ત દરની ગણતરી કરો. આ ઉત્પાદિત ખામીયુક્ત ઘટકોની સંખ્યા અને ઉત્પાદિત કુલ સંખ્યા વચ્ચેનો ગુણોત્તર છે. ગેપ મૂલ્યનો ઉપયોગ કરીને આપણે સંખ્યાના ભાગોની ગણતરી કેવી રીતે કરી શકીએ? જરૂરી અંતિમ ગેપ વેલ્યુ સાથે તેનો કોઈ સંબંધ નથી? જો પરિમાણો મૂળભૂત હોય, તો પછી તેઓનું વર્ગીકરણ કરી શકાય છે અને ખામીયુક્ત દરની ગણતરીમાં ઉપયોગ કરી શકાય છે.

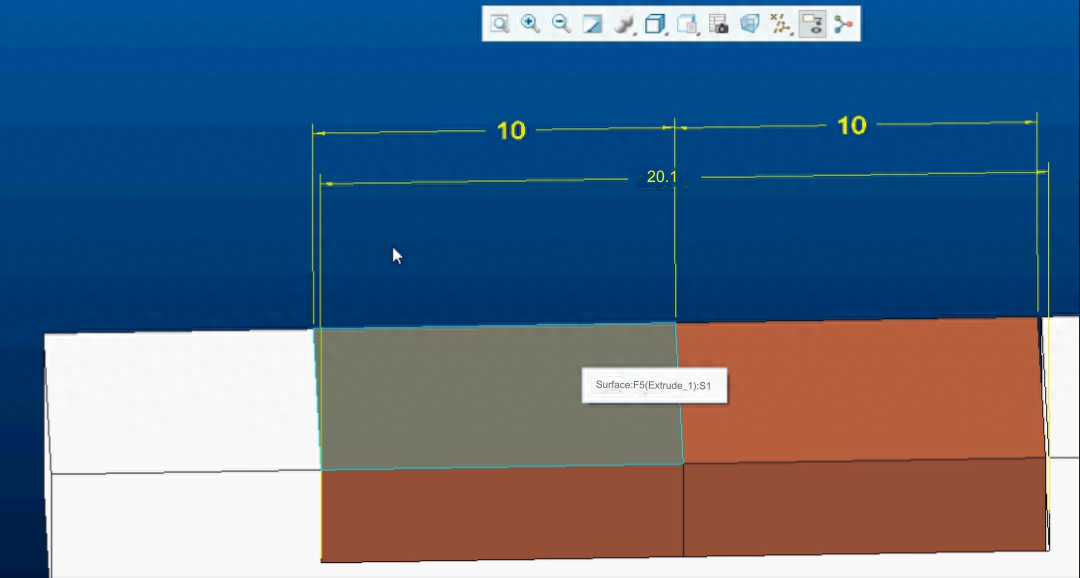

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 2

ખાતરી કરો કે ભાગો વચ્ચેનું અંતર 0.1mm કરતા વધારે છે

ભાગ 1 માટે સહનશીલતા 10.00 + 0.00/-0.10 છે

ભાગ 2 માટે સહનશીલતા 10.00 + 0.00/-0.10 છે

એસેમ્બલી માટે સહનશીલતા 20.1+0.10/0.00 છે.

જ્યાં સુધી એસેમ્બલી સહનશીલતામાં છે, ત્યાં સુધી તેમાં કોઈ ખામી હશે નહીં.

1. અંતિમ એસેમ્બલી ગેપ શું છે તે સ્પષ્ટ નથી, અને તેથી તે લાયક છે કે કેમ તે નક્કી કરવું મુશ્કેલ છે.

2. પ્રોજેક્ટના પરિમાણોના આધારે મહત્તમ અને ન્યૂનતમ ક્લિયરન્સ મૂલ્યોની ગણતરી કરો.

મહત્તમ ગેપ મૂલ્ય : 20.2-9.9-9.9=0.4

ન્યૂનતમ ગેપ મૂલ્ય 20-10-10=0 છે

0-0.4 વચ્ચેના ગેપના આધારે તે લાયક છે કે કેમ તે નક્કી કરવું શક્ય નથી. "નબળી એસેમ્બલીની કોઈ ઘટના નથી" એવો નિષ્કર્ષ સાચો નથી. .

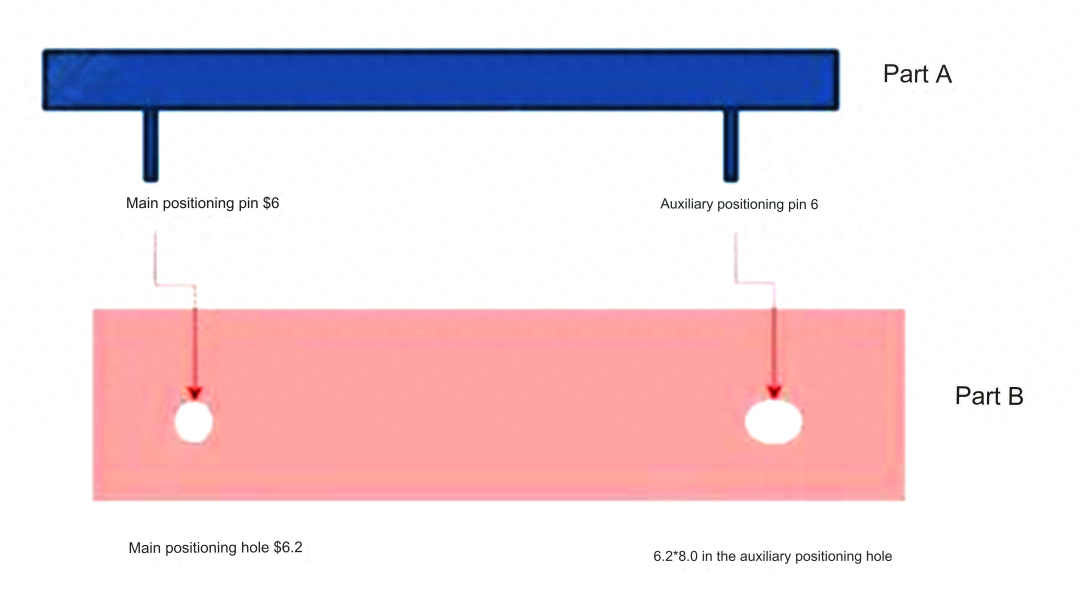

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 3

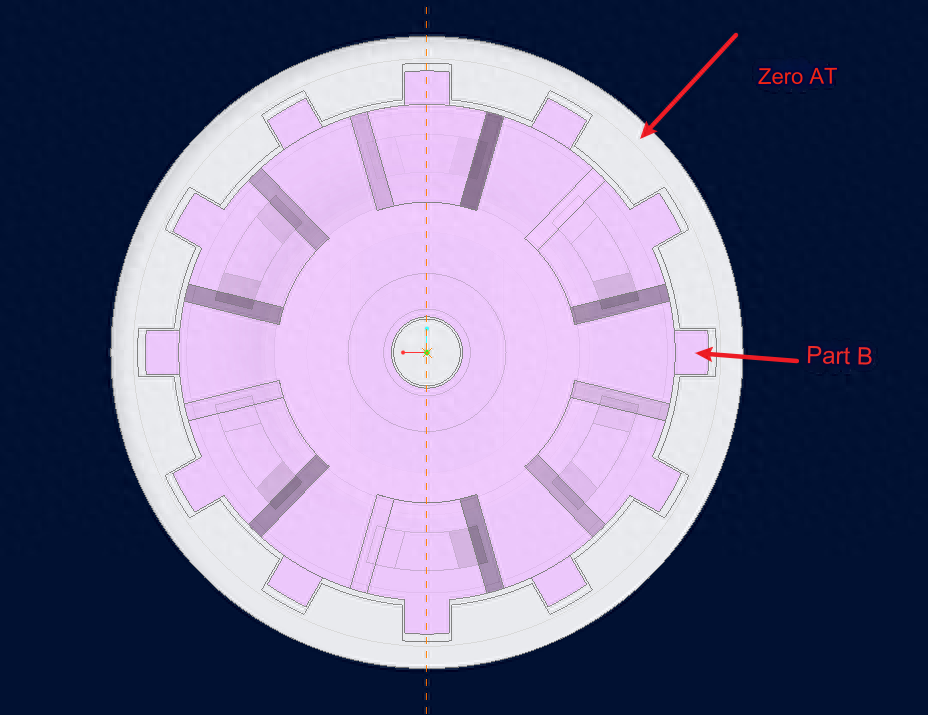

શેલ પોઝિશન છિદ્રો અને પોસ્ટ્સ વચ્ચે, સાંકળના ત્રણ કદ છે.

બે પોસ્ટ્સ વચ્ચેના કેન્દ્રના અંતર માટે સહનશીલતા પ્રથમ પરિમાણ શૃંખલામાં પુરુષ એસેમ્બલી સહિષ્ણુતા કરતાં ઓછી હોવી જોઈએ.

પોઝિશન પોસ્ટ્સ અને છિદ્રો વચ્ચેની સહિષ્ણુતા બીજા પરિમાણ સાંકળમાં બે પોસ્ટ્સના મધ્ય અંતર કરતાં નાની હોવી જોઈએ.

ત્રીજી પરિમાણ સાંકળ: પોઝિશન પોસ્ટની સહનશીલતા છિદ્ર કરતા ઓછી હોવી જોઈએ.

ભાગ A માટે સહનશીલતા 100+-0.15 છે

ભાગ B ની સહનશીલતા: 99.8+0.15

ભાગ A અને ભાગ B ની મધ્ય પિન વચ્ચેનું અંતર 70+-0.2 છે

ભાગ B ના મધ્ય છિદ્રો વચ્ચેનું અંતર 70+-0.2 છે

ભાગ A ના પોઝિશનિંગ પિનનો વ્યાસ 6+0.00/0.1 છે

ભાગ B ના પોઝિશનિંગ હોલનો વ્યાસ 6.4+0.1/0.0 છે

આ આકૃતિમાં બતાવ્યા પ્રમાણે, સહનશીલતા ચિહ્ન એસેમ્બલીને અસર કરશે નહીં જો તે સહનશીલતાને પૂર્ણ કરે.

અંતિમ એસેમ્બલી આવશ્યકતાઓને પૂર્ણ કરી શકાય તેની ખાતરી કરવા માટે પોઝિશનલ ટોલરન્સનો ઉપયોગ કરવામાં આવે છે. ભાગ A અને B પરના પિનહોલ્સ અને પિન તેમજ તેમની સ્થિતિને પોઝિશન ડિગ્રીનો ઉપયોગ કરીને ચિહ્નિત કરવામાં આવે છે.

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 4

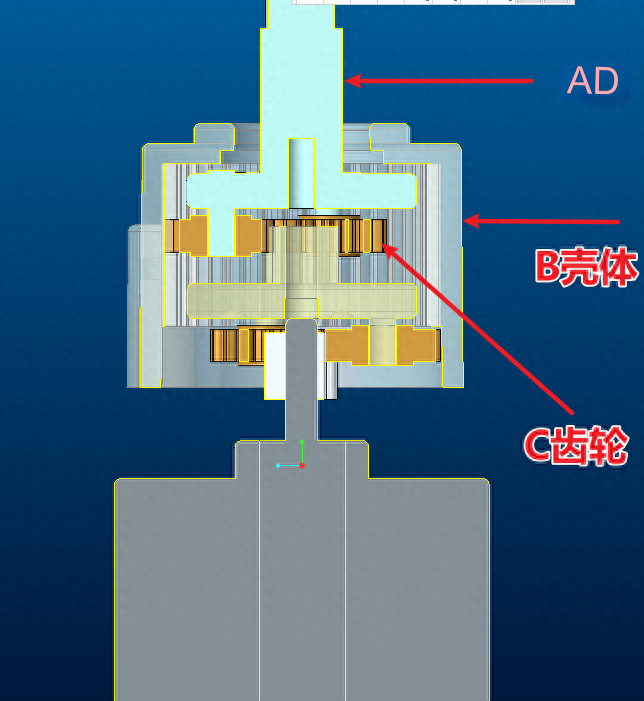

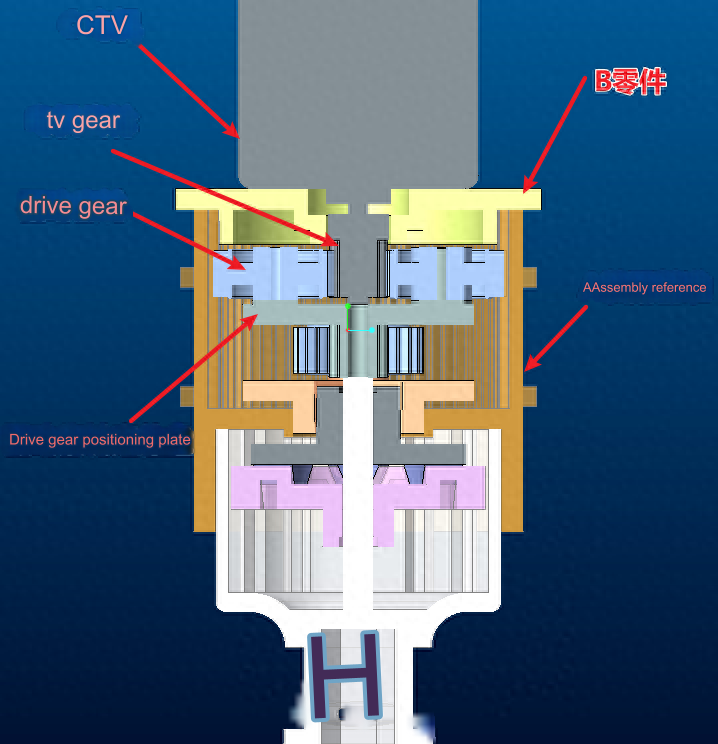

આકૃતિમાં બતાવ્યા પ્રમાણે, પ્રથમ B હાઉસિંગની સહિષ્ણુતાની પુષ્ટિ કરો. A અક્ષની એસેમ્બલી માટેની સહનશીલતા B હાઉસિંગ અને C ગિયર કરતા ઓછી હોવી જોઈએ. જો C ગિયરનો ઉપયોગ કરવામાં આવે તો B હાઉસિંગના ટ્રાન્સફરને અસર થશે નહીં.

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 5

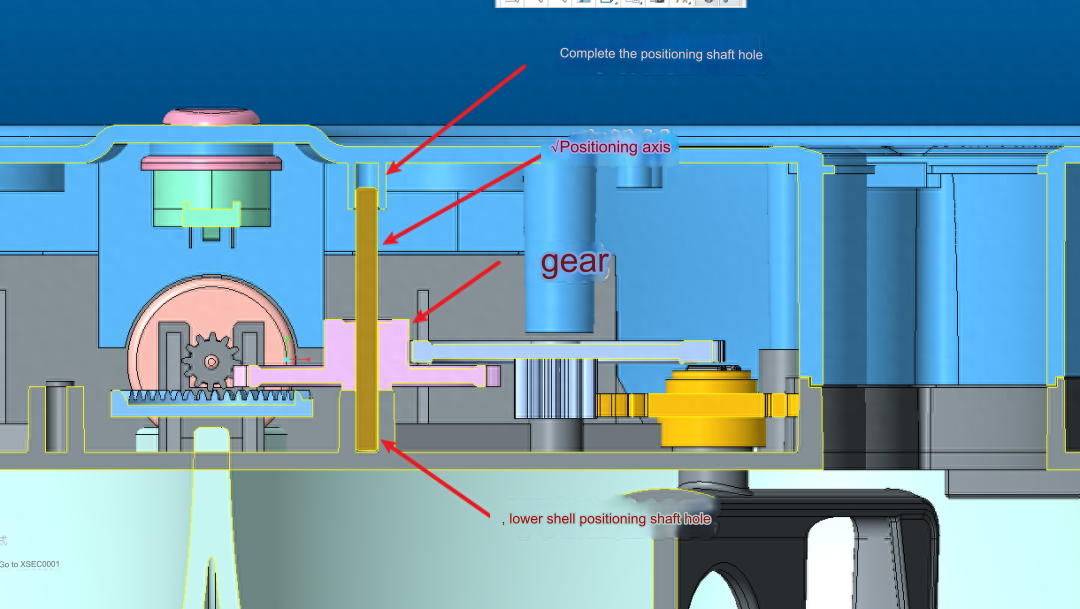

નીચલા શેલની સ્થિતિ અક્ષની લંબરૂપતા લૉક છે.

ઊભીતાને સુનિશ્ચિત કરવા માટે, નીચલા શેલ અને પોઝિશનિંગ શાફ્ટને ઉપલા શેલ કરતાં વધુ સહનશીલતા સાથે એસેમ્બલ કરવું આવશ્યક છે.

એકવાર ઉપલા શેલને એસેમ્બલ કર્યા પછી શાફ્ટને તેની સ્થિતિથી ખેંચી ન જાય તે માટે, ઉપલા અને નીચલા શેલ વચ્ચેની સહનશીલતા પોઝિશનિંગ શાફ્ટની એસેમ્બલીની સહનશીલતા કરતાં મોટી હોવી જોઈએ.

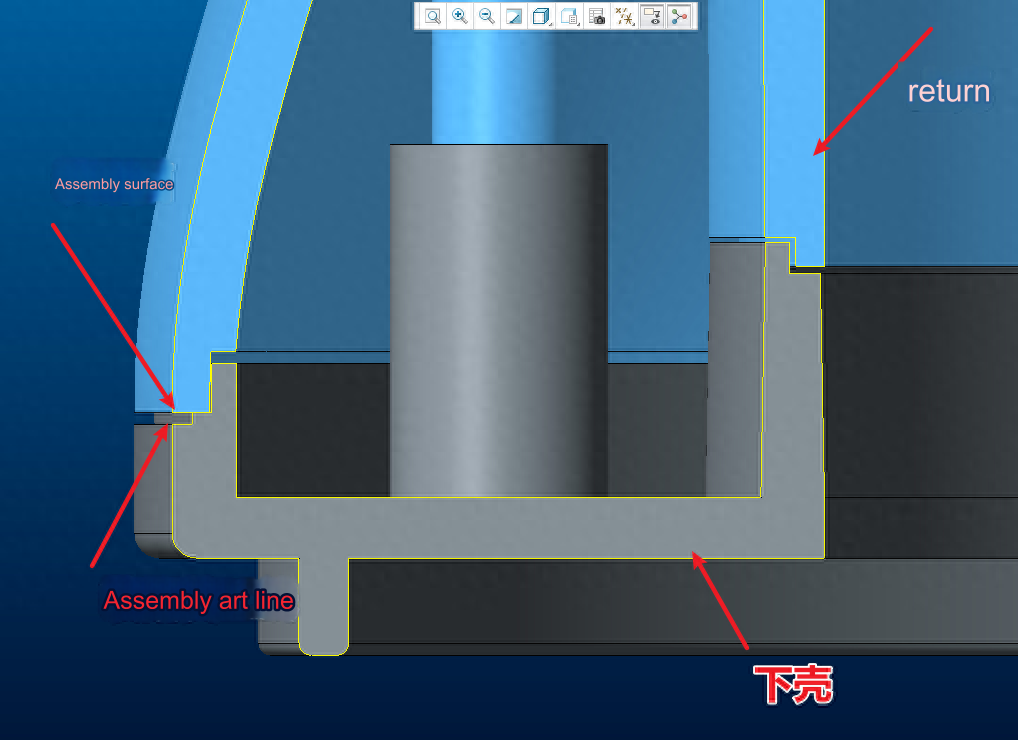

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 6

એસેમ્બલીની બહાર આર્ટ લાઇનની ઊંચાઈમાં સુસંગતતા સુનિશ્ચિત કરવા માટે, નીચલા આવાસના અંતર્મુખ સંયુક્ત માટે સહનશીલતા ઉપલા હાઉસિંગના બહિર્મુખ સાંધા કરતા ઓછી હોવી જોઈએ.

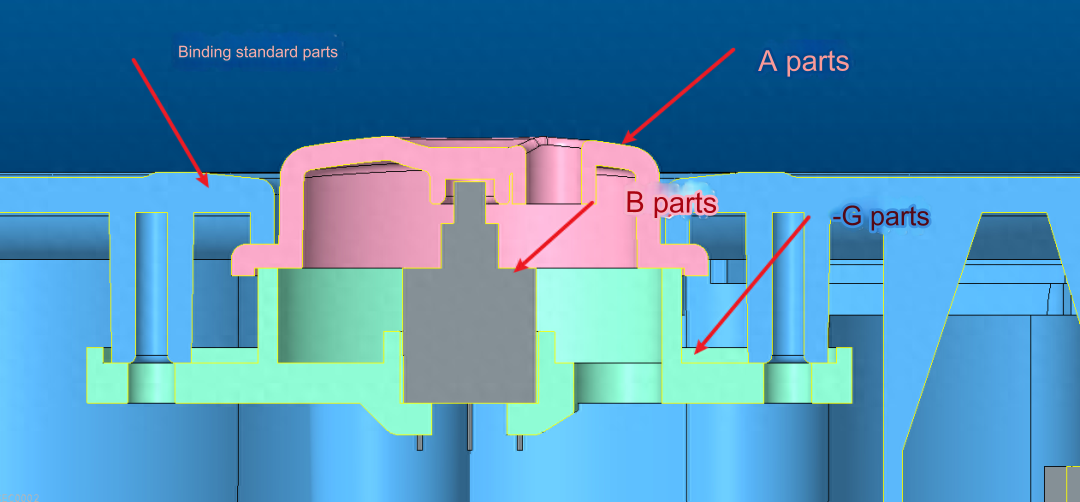

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 7

ભાગો A અને B વચ્ચે કોઈ અંતર નથી તેની ખાતરી કરવા માટે, ભાગ A વત્તા બેઝ એસેમ્બલી ભાગની સહનશીલતા ભાગ B અને ભાગ C સંયુક્ત કરતાં મોટી હોવી જોઈએ.

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 8

પ્રથમ, આકૃતિમાં બતાવ્યા પ્રમાણે: પ્રથમ એસેમ્બલી સહિષ્ણુતા એ તપાસો.

એસેમ્બલી ડેટમ A અને મોટર C વચ્ચેની સહિષ્ણુતા મોટર B અને ભાગ B વચ્ચેની તુલનામાં ઓછી હોવી જોઈએ.

સરળ પરિભ્રમણને સુનિશ્ચિત કરવા માટે, ડ્રાઇવ ગિયરને સરળ રીતે ફેરવવું આવશ્યક છે. A એસેમ્બલી ડેટમ અને ડ્રાઇવ ગિયર સહિષ્ણુતા એકબીજા કરતા ઓછી હોવી જોઈએ.

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 9

મલ્ટિપોઇન્ટ એસેમ્બલીના કિસ્સામાં સહિષ્ણુતાને ચિહ્નિત કરવા માટે, નાના શાફ્ટ અને મોટા છિદ્રોના સિદ્ધાંતનો ઉપયોગ થાય છે. આ સુનિશ્ચિત કરશે કે એસેમ્બલીમાં કોઈ દખલ નથી.

એસેમ્બલી ડાયમેન્શન ચેઇન કેસ 10

એસેમ્બલી હસ્તક્ષેપ થશે નહીં કારણ કે છિદ્રની સહનશીલતા હકારાત્મક છે અને ધરી નકારાત્મક છે.

નવીનતા, પરસ્પર સહકાર, લાભો અને વિકાસની અમારી ભાવના તરીકે એનેબોનની અગ્રણી ટેક્નોલોજી સાથે, અમે OEM ઉત્પાદક કસ્ટમ હાઇ માટે તમારા પ્રતિષ્ઠિત એન્ટરપ્રાઇઝ સાથે મળીને એક સમૃદ્ધ ભવિષ્યનું નિર્માણ કરવા જઈ રહ્યા છીએ.ચોકસાઇ એલ્યુમિનિયમ ભાગો, ધાતુના ભાગોને ફેરવવા,સીએનસી મિલિંગ ભાગો, અને એવા ઘણા વિદેશી નજીકના મિત્રો પણ છે જેઓ જોવા માટે આવ્યા છે, અથવા અમને તેમના માટે અન્ય સામગ્રી ખરીદવાનું સોંપ્યું છે. ચીનમાં, એનીબોનના શહેરમાં અને એનીબોનની મેન્યુફેક્ચરિંગ ફેસિલિટીમાં આવવા માટે તમારું ખૂબ સ્વાગત છે!

ચાઇના જથ્થાબંધ ચાઇના મશિન ઘટકો, સીએનસી ઉત્પાદનો, સ્ટીલના ભાગો અને સ્ટેમ્પિંગ કોપર. Anebon અદ્યતન ઉત્પાદન તકનીક ધરાવે છે, અને ઉત્પાદનોમાં નવીનતાનો ધંધો કરે છે. તે જ સમયે, સારી સેવાએ સારી પ્રતિષ્ઠામાં વધારો કર્યો છે. Anebon માને છે કે જ્યાં સુધી તમે અમારા ઉત્પાદનને સમજો છો, ત્યાં સુધી તમારે અમારી સાથે ભાગીદાર બનવા માટે તૈયાર હોવા જોઈએ. તમારી પૂછપરછ માટે આતુર છીએ.

પોસ્ટ સમય: ઓક્ટોબર-12-2023