Un fío é unha hélice cortada nunha peza desde fóra ou desde dentro e cumpre varias funcións importantes. En primeiro lugar, os fíos crean unha conexión mecánica combinando un produto con rosca interna cun produto con rosca externa. Esta conexión garante que as diferentes partes da peza se poidan conectar firmemente entre si.

Ademais, os fíos xogan un papel vital na transmisión de movemento. Poden converter o movemento rotatorio en movemento lineal e viceversa. Esta capacidade é particularmente útil en moitas aplicacións, como en máquinas que requiren movemento lineal para realizar tarefas específicas.

Ademais, os fíos ofrecen vantaxes mecánicas. Ao utilizar fíos, pódese conseguir un maior rendemento mecánico en todos os aspectos. Isto inclúe unha maior capacidade de carga, unha maior resistencia ao afrouxamento ou á vibración e unha mellora da eficiencia da transmisión de enerxía.

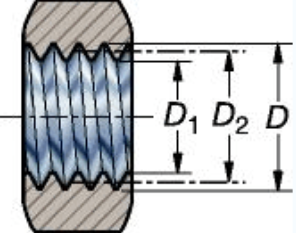

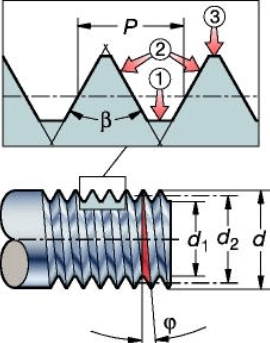

Hai diferentes formas de rosca, cada unha das cales determina a xeometría da rosca. Un aspecto importante do perfil da rosca é o diámetro da peza. Isto inclúe o diámetro principal (o maior diámetro da rosca) e o diámetro de paso (o diámetro no punto imaxinario onde o ancho da rosca é cero). Estas medicións son fundamentais para garantir que os fíos encaixan correctamente e funcionen de forma eficaz.

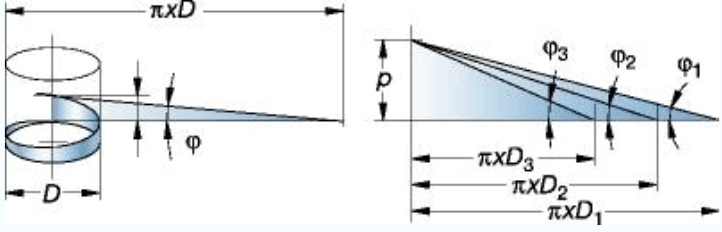

Comprender a terminoloxía dos fíos é fundamental para usar fíos de forma eficaz. Algúns termos clave inclúen chumbo (a distancia axial que percorre unha rosca nunha revolución completa) e paso (a distancia entre os puntos correspondentes dos roscos adxacentes). A medición precisa de chumbo e paso é importante para garantir un deseño e compatibilidade precisos da rosca.

En resumo, os fíos cumpren varias funcións importantes en varias industrias. Facilitan as conexións mecánicas, transmiten o movemento e proporcionan vantaxes mecánicas. Comprender os perfís de fíos e a terminoloxía relacionada é fundamental para usar fíos con éxito e garantir un rendemento óptimo.

Resolvendo o misterio de Pitch: explorando o seu significado e método de cálculo

O paso da rosca é un factor clave no campo da fabricación e mecanizado. Comprender o que significa e calculalo correctamente é fundamental para facer pezas mecanizadas de alta calidade. Neste artigo, mergullaremos nas complejidades do paso da rosca, a súa xeometría e como determinalo con precisión. Ademais, presentaremos Anebon, unha empresa especializada en servizos de mecanizado CNC de prototipos e fresado CNC personalizado, que ofrece presupostos en liña rápidos e fiables para o mecanizado CNC.

A xeometría da rosca baséase no diámetro de paso da rosca (d, D) e no paso (P): a distancia axial ao longo da rosca da peza desde un punto do perfil ata o seguinte punto correspondente. Pense nel como un triángulo que rodea a peza de traballo. Esta estrutura triangular determina a eficacia e a funcionalidade dos compoñentes roscados. O cálculo preciso do paso da rosca é fundamental para garantir un axuste correcto, unha distribución óptima da carga e un rendemento eficiente das pezas mecanizadas.

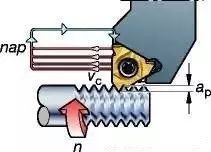

Para determinar con precisión o paso, o fabricante utiliza tecnoloxía avanzada de mecanizado CNC. O mecanizado CNC, ou mecanizado de control numérico por ordenador, é un proceso de fabricación que utiliza máquinas-ferramentas controladas por ordenador para eliminar con precisión o material das materias primas para formar pezas mecanizadas. A cotización en liña de mecanizado CNC é un servizo ofrecido por moitas empresas profesionais que permite aos clientes obter de forma rápida e sinxela estimacións de prezos para a súa personalización.Mecanizado de pezas CNC.

Anebon é unha empresa líder na industria do hardware, que ofrece servizos de mecanizado CNC de prototipos de calidade e fresado CNC personalizado desde o seu inicio en 2010. Cun equipo profesional de profesionais e equipos de última xeración, Anebon ofrece produtos eficientes e de alta calidade. . Máquinas estándar importadas de Xapón. Os seus muíños e tornos CNC, así como as rectificadoras de superficie, permítenlles ofrecer unha excelente precisión e calidade do produto. Ademais, Anebon ten a certificación ISO 9001:2015, o que demostra o seu compromiso co mantemento dos máis altos estándares de produción e a satisfacción do cliente.

Cando se calcula o paso, normalmente exprésase en fíos por polgada (TPI) ou milímetros. Para roscas métricas, o paso especifícase como a distancia en milímetros entre dúas crestas de roscas adxacentes. Pola contra, para os sistemas de rosca baseados en polgadas, TPI significa rosca por polgada lineal. Medir con precisión o paso da rosca é fundamental para garantir a compatibilidade entre as pezas roscadas e evitar posibles problemas como soltura, fraxilidade ou distribución insuficiente da carga.

Mecanizado CNCdesempeña un papel fundamental para lograr una medición precisa del tono. Ao utilizar tecnoloxía de punta e equipos de precisión, as pezas mecanizadas CNC poden cumprir os requisitos e especificacións máis estritos. Os programas de software avanzados permiten que as máquinas CNC realicen cálculos complexos de rosca, garantindo que se consiga o paso de rosca correcto para cada aplicación única.

En resumo, comprender as complejidades do paso e calculalo con precisión é fundamental para facer pezas mecanizadas de alta calidade. Ao utilizar prototipos de servizos de mecanizado CNC e empregando personalizadosFresado CNC, os fabricantes poden acadar unha precisión e calidade excepcional nos seus produtos. Comprometidas coa excelencia e con equipos de última xeración, empresas como Anebon lideran o camiño na subministración de servizos de cotización en liña de mecanizado CNC fiables e eficientes. Co coñecemento preciso do paso de rosca, os fabricantes poden crear pezas roscadas que cumpran os máis altos estándares de rendemento e funcionalidade.

1. Cálculo e tolerancia do diámetro de paso de rosca externa en forma de dente de 60 ° (norma nacional GB197/196)

a.Cálculo do tamaño básico do diámetro de paso

O tamaño básico do diámetro de paso da rosca = o diámetro principal da rosca - paso × valor do coeficiente.

Representación da fórmula: d/DP×0,6495

Exemplo: Cálculo do diámetro de paso da rosca exterior M8

8-1,25×0,6495=8-0,8119≈7,188

b. Tolerancia de diámetro de paso de rosca externa de 6 h de uso común (baseada no paso de rosca)

O valor límite superior é "0"

O límite inferior é P0,8-0,095P1,00-0,112P1,25-0,118

P1.5-0.132P1.75-0.150P2.0-0.16

P2,5-0,17

A fórmula de cálculo do límite superior é o tamaño básico e a fórmula de cálculo do límite inferior d2-hes-Td2 é a desviación admisible do tamaño básico do diámetro de paso.

Valor de tolerancia do diámetro de paso de grao 6h de M8: valor límite superior 7,188 valor límite inferior: 7,188-0,118=7,07.

C. Desviación básica de diámetro de paso de rosca externa de grao 6 g de uso común: (baseada no paso de rosca)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1.75-0.034P2-0.038P2.5-0.042

A fórmula de cálculo do límite superior d2-ges é a desviación do tamaño básico

A fórmula de cálculo do límite inferior d2-ges-Td2 é a tolerancia básica de desviación de tamaño

Por exemplo, o valor de tolerancia do diámetro de paso de grao 6g de M8: valor límite superior 7.188-0.028=7.16 valor límite inferior: 7.188-0.028-0.118=7.042.

Nota:

①As tolerancias de fíos anteriores baséanse en fíos grosos e as tolerancias de fíos finos tamén se modifican en consecuencia, pero as tolerancias só se amplían, polo que o control non excederá o límite estándar, polo que non están marcadas na táboa. Saíu a parte superior.

②Na produción real, segundo a precisión requirida polo deseño e a forza de extrusión do equipo de procesamento de fíos, o diámetro da varilla pulida roscada aumenta 0,04-0,08 en comparación co diámetro da rosca deseñada, que é o diámetro do pulido roscado. vara. Por exemplo, o diámetro da barra pulida de rosca exterior M8 de 6 g da nosa empresa é de 7,08-7,13, que está dentro deste intervalo.

③Tendo en conta as necesidades do proceso de produción, o límite inferior de control do diámetro de paso da rosca externa sen tratamento térmico e tratamento de superficie na produción real debe manterse ao nivel de 6 horas na medida do posible.

2. Cálculo e tolerancia do diámetro de paso de rosca interna de 60° (GB197/196)

a.6H Tolerancia de diámetro de paso de rosca (baseada no paso de rosca)

límite superior:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1.25+0.00P2.0+0.212P2.5+0.224

O valor límite inferior é "0",

A fórmula de cálculo do límite superior 2+TD2 é o tamaño básico + tolerancia.

Por exemplo, o diámetro de paso da rosca interna M8-6H é: 7.188+0.160=7.348 límite superior: 7.188 é o límite inferior.

b. A fórmula para calcular o diámetro de paso da rosca interna é a mesma que a da rosca externa

É dicir, D2=DP×0,6495, é dicir, o diámetro de paso da rosca interna é igual ao diámetro de paso × valor do coeficiente.

Desviación básica de diámetro de paso de rosca clase c.6G E1 (baseada no paso de rosca)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Exemplo: Límite superior do diámetro de paso da rosca interna M86G: 7,188+0,026+0,16=7,374

Límite inferior: 7,188+0,026=7,214

A fórmula límite superior 2 + GE1 + TD2 é o tamaño básico do diámetro de paso + desviación + tolerancia

A fórmula do valor límite inferior 2+GE1 é o tamaño do diámetro de paso+desviación

3. Cálculo e tolerancia do diámetro maior da rosca exterior (GB197/196)

a.Límite superior de 6h diámetro maior da rosca exterior

É dicir, o exemplo de valor de diámetro da rosca M8 é φ8,00 e a tolerancia límite superior é "0".

b. Tolerancia do límite inferior do diámetro maior da rosca exterior clase 6h (baseada no paso da rosca)

P0,8-0,15P1,00-0,18P1,25-0,212P1,5-0,236P1,75-0,265

P2.0-0.28P2.5-0.335

Fórmula de cálculo para o límite inferior do diámetro maior: d-Td é a dimensión-tolerancia básica do diámetro maior da rosca.

Exemplo: rosca exterior M8 6h tamaño de diámetro grande: o límite superior é φ8, o límite inferior é φ8-0,212=φ7,788

c.Cálculo e tolerancia do diámetro maior 6g de rosca externa

Desviación de referencia de rosca externa de 6 g (baseada no paso da rosca)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75-0,034

P2.0-0.038P2.5-0.042

A fórmula de cálculo do límite superior d-ges é a dimensión básica da desviación de referencia de diámetro maior da rosca

A fórmula de cálculo do límite inferior d-ges-Td é a dimensión básica do diámetro principal da rosca-desviación da liña de base-tolerancia

Exemplo: rosca exterior M8 6g clase límite superior diámetro maior φ8-0,028=φ7,972.

Límite inferior φ8-0,028-0,212=φ7,76

Nota: ①O diámetro principal do fío está determinado polo diámetro da varilla pulida do fío e o grao de desgaste do perfil do dente do rolo/placa de rolamento do fío, e o seu valor é inversamente proporcional ao diámetro superior e medio do fío. A partir da mesma ferramenta en branco e roscado, canto menor sexa o diámetro medio, maior será o diámetro principal, e viceversa, canto maior sexa o diámetro medio, menor será o diámetro principal.

② Para pezas que requiren tratamento térmico e tratamento de superficie, tendo en conta a relación entre a tecnoloxía de procesamento e a produción real, o diámetro principal da rosca debe controlarse no límite inferior da clase 6h máis 0,04 mm ou máis. Por exemplo, para unha rosca externa M8, o diámetro principal da rosca de rozamento (enrolado) debe garantirse que estea por encima de 7,83 e por debaixo de 7,95.

4. Cálculo e tolerancia de pequeno diámetro de rosca interior

a.Cálculo do tamaño básico do pequeno diámetro da rosca interna (D1)

Tamaño básico da rosca de pequeno diámetro = tamaño básico da rosca interna – paso × coeficiente

Exemplo: o tamaño básico do diámetro pequeno da rosca interna M8 é 8-1,25×1,0825=6,646875≈6,647

b. Cálculo da tolerancia de diámetro pequeno da rosca interna 6H (en función do paso da rosca) e do valor do diámetro pequeno

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2.0+0.375P2.5+0.48

A fórmula de desviación do límite inferior D1 + HE1 da clase de rosca interna 6H é o tamaño básico da rosca interna de diámetro pequeno + desviación.

Nota: o valor de polarización é "0" no nivel 6H

Fórmula de cálculo para o límite superior do nivel 6H de rosca interna = D1 + HE1 + TD1, é dicir, tamaño básico do diámetro pequeno da rosca interna + desviación + tolerancia.

Exemplo: o límite superior do diámetro pequeno da rosca interna M8 de grao 6H é 6,647+0=6,647

O límite inferior do diámetro pequeno da rosca interna M8 de grao 6H é 6.647+0+0.265=6.912

c.Cálculo da desviación básica do pequeno diámetro da rosca interna 6G (en función do paso) e do valor do pequeno diámetro

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2.0+0.038P2.5+0.042

A fórmula de cálculo para o límite inferior do diámetro pequeno da rosca interna 6G = D1 + GE1 é o tamaño básico da rosca interna + desviación.

Exemplo: o límite inferior do diámetro pequeno da rosca interna M8 de grao 6G é 6,647+0,028=6,675

A fórmula D1 + GE1 + TD1 para o valor límite superior do diámetro pequeno da rosca interna M8 de grao 6G é o tamaño básico da rosca interna + desviación + tolerancia.

Exemplo: o límite superior do diámetro pequeno da rosca interna M8 de grao 6G é 6,647+0,028+0,265=6,94

Nota:

①A altura do dente da rosca interna está directamente relacionada co momento de rodamento da rosca interna, polo que o espazo en branco debe estar dentro do límite superior da clase 6H na medida do posible.

②Durante o mecanizado de rosca interna, canto menor sexa o diámetro pequeno da rosca interna, menor será a eficiencia da ferramenta de procesamento: a billa. Desde o punto de vista do uso, canto menor sexa o diámetro pequeno, mellor, pero unha consideración completa, o diámetro pequeno úsase xeralmente entre o límite medio e o límite superior, se é de fundición ou aluminio, debe usarse entre o límite inferior e límite medio do diámetro pequeno.

③Cando o pequeno diámetro da rosca interna é 6G, pódese realizar como 6H. O nivel de precisión considera principalmente o revestimento do diámetro de paso da rosca. Polo tanto, só se considera o diámetro de paso da billa durante o procesamento da rosca e non se considera o diámetro pequeno. O diámetro do buraco de luz.

5. Fórmula de cálculo do método de división única da cabeza divisoria

Fórmula de cálculo de división única: n=40/Z

n: o número de círculos que debe xirar a cabeza divisoria

Z: a parte igual da peza de traballo

40: número de cabeza indexadora fixa

Exemplo: Cálculo para fresar un hexágono

Substituír na fórmula: n=40/6

Cálculo: ① Simplifica fraccións: atopa o menor divisor 2 e divide entre, é dicir, divide o numerador e o denominador por 2 ao mesmo tempo para obter 20/3. Mentres se reduce a puntuación, a súa división igual segue sendo a mesma.

② Cálculo de fraccións: neste punto, depende dos valores do numerador e do denominador; se o numerador e o denominador son grandes, realízase o cálculo.

20÷3=6(2/3) é o valor n, é dicir, a cabeza divisoria debe xirar 6(2/3) círculos. Neste momento, a fracción converteuse nunha fracción; a parte enteira do decimal 6 é a cabeza da división debe virar 6 círculos completos. Unha fracción 2/3 cunha fracción só pode ser 2/3 dun círculo e debe recalcularse neste punto.

③Selección e cálculo da placa indexadora: o cálculo de menos dun círculo debe realizarse coa axuda da placa indexadora da cabeza indexadora. O primeiro paso do cálculo é expandir simultaneamente a fracción en 2/3. Por exemplo: se a puntuación se amplía 14 veces ao mesmo tempo, é 28/42; se se amplía 10 veces ao mesmo tempo, a puntuación é 20/30; se se amplía 13 veces ao mesmo tempo, a puntuación é 26/39... A escala ampliada debe estar de acordo co dial. Escolla o número de buratos nel.

Neste punto débese prestar atención a:

①O número de buratos da placa de indexación seleccionada debe ser divisible polo denominador 3. Por exemplo, no exemplo anterior, 42 buratos son 14 veces 3, 30 buratos son 10 veces 3 e 39 buratos son 13 veces 3. .

②A expansión das fraccións debe ser que o numerador e o denominador se expandan ao mesmo tempo e a división igual permanece inalterada, por exemplo

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 O denominador 42 é utilizar os 42 buratos do número índice para a indexación; o numerador 28 móvese cara adiante no burato de posicionamento da roda superior e, a continuación, xira o burato 28, é dicir, o burato 29 é o burato de posicionamento da roda actual, 20/ 30 é 10 buratos cara adiante no lugar de rotación da roda. Placa índice de 30 buratos, e o burato 11 é exactamente o burato de posicionamento desta roda. 26/39 é o orificio de posicionamento desta roda na placa índice de 39 orificios, e os 26 buracos dos 27 xiran cara adiante.

Ao fresar un hexágono (sextos), utilízanse como escalas buratos como 42 buratos, 30 buracos e 39 que poden ser divisibles por 3: a operación consiste en xirar o mango 6 veces e despois avanzar no burato de posicionamento para ser a roda superior respectivamente. Fai 28+1/10+1/26+ de novo! O burato do burato superior 29/11/27 úsase como oco de posicionamento da roda.

Exemplo 2: Cálculo para fresar unha engrenaxe de 15 dentes.

Substituír na fórmula: n=40/15

Calcula n=2(2/3)

Trátase de xirar 2 círculos completos e, a continuación, seleccionar os buratos de indexación que poden ser divisibles por 3, como 24, 30, 39, 42,51. Engade 1 burato, é dicir, 17, 21, 27, 29, 35, 37, 39, 45 buratos, como oco de posicionamento desta roda.

Exemplo 3: Cálculo da indexación para fresar 82 dentes.

Substituír na fórmula: n=40/82

Calcula n=20/41

É dicir: sempre que se seleccione a placa índice con 41 buratos, xire 20+1 no orificio de posicionamento da roda superior, é dicir, utilízanse 21 orificios como orificio de posicionamento da roda actual.

Exemplo 4: Cálculo da indexación para fresar 51 dentes

Substituíndo a fórmula n=40/51, xa que a puntuación non se pode calcular neste momento, só pode seleccionar directamente o burato, é dicir, seleccionar a placa índice con 51 buratos e, a continuación, xirar a roda superior 51+1 no posicionamento. burato, é dicir, 52 buratos, como a roda actual. Posicionamento de buratos, p.

Exemplo 5: Cálculo da indexación para fresar 100 dentes.

Substituír na fórmula n=40/100

Calcula n=4/10=12/30

Seleccione a placa índice de 30 buratos a tempo e, a continuación, coloque 12+1 ou 13 buratos no orificio de posicionamento da roda superior como orificio de posicionamento da roda actual.

Se todos os discos de indexación non alcanzan o número de buratos necesarios para o cálculo, debe utilizarse o método de indexación composto para o cálculo, que non está incluído neste método de cálculo. Na produción real, úsase xeralmente a fresadora de engrenaxes, porque a operación real despois do cálculo de indexación composta é moi inconveniente.

6. Fórmula de cálculo para un hexágono inscrito nun círculo

① Busca o lado oposto do hexágono (superficie S) do círculo D

S=0,866D é diámetro × 0,866 (coeficiente)

② Calcula o diámetro (D) do círculo desde o lado oposto do hexágono (superficie S)

D=1,1547S lado oposto×1,1547 (coeficiente)

7. Fórmula de cálculo do lado oposto e da liña diagonal do hexágono no proceso de rumbo en frío

① Atopar o ángulo oposto e do lado oposto (S) do hexágono exterior

e=1,13s Lado oposto×1,13

② Atopa o ángulo oposto (e) do lado oposto (s) do hexágono interior

e=1,14s Lado oposto×1,14 (coeficiente)

③ Obter o diámetro do material da cabeza diagonal (D) dos lados opostos (s) do hexágono externo

O diámetro (D) do círculo debe calcularse segundo o lado oposto (plano s) do hexágono (a segunda fórmula en 6) e o valor do centro de compensación debe aumentarse adecuadamente, é dicir, D≥1,1547s. A cantidade de compensación do centro só se pode estimar.

8. Fórmula de cálculo do cadrado inscrito nun círculo

① Debuxa un círculo (D) para atopar o lado oposto do cadrado (superficie S)

S=0,7071D é diámetro × 0,7071

② Busca o círculo (D) do lado oposto do cadrado (superficie S)

D=1,414S lado oposto×1,414

9. Fórmulas de cálculo de lados opostos cadrados e ángulos opostos no proceso de rumbo en frío

① Busca o ángulo oposto (e) do lado oposto (S) do cadrado exterior

e=1,4s é o parámetro do lado oposto (s)×1,4

② Atopar o ángulo oposto (e) do lado oposto (s) do cadrado interior

e=1,45s é o lado oposto (s)×1,45 coeficiente

10. Fórmula de cálculo do volume hexágono

s20,866×H/m/k significa lado oposto×lado oposto×0,866×altura ou grosor.

11. Fórmula de cálculo para o volume truncado (de cono).

0,262H (D2+d2+D×d) é 0,262×altura×(diámetro de cabeza grande×diámetro de cabeza grande+diámetro de cabeza pequeña×diámetro de cabeza pequeña+diámetro de cabeza grande×diámetro de cabeza pequeña).

12. Fórmula de cálculo para o volume dunha esfera (como unha cabeza semicircular)

3,1416h2(Rh/3) é 3,1416×alto×alto×(raio-alto÷3).

13. Fórmula de cálculo das dimensións de mecanizado de machos de rosca interior

1. Cálculo do diámetro maior da billa D0

D0=D+(0,866025P/8)×(0,5~1,3) é o tamaño básico da rosca de gran diámetro da billa + 0,866025 paso÷8×0,5~1,3.

Nota: a selección de 0,5~1,3 debe determinarse segundo o tamaño do campo. Canto maior sexa o valor de tonalidade, menor será o coeficiente que se debe utilizar. Pola contra, canto menor sexa o valor de ton, maior debe ser o coeficiente correspondente.

2. Cálculo do diámetro de paso (D2)

D2=(3×0,866025P)/8, é dicir, diámetro da toma=3×0,866025×paso÷8

3. Cálculo do diámetro da billa (D1)

D1=(5×0,866025P)/8 é o diámetro da toma=5×0,866025×paso÷8

catorce,

Fórmula de cálculo da lonxitude do material para a formación de cabeceiras en frío de varias formas

A fórmula do volume dun círculo coñecido é diámetro × diámetro × 0,7854 × lonxitude ou radio × raio × 3,1416 × lonxitude. É dicir, d2×0,7854×L ou R2×3,1416×L

Ao calcular, o volume X÷diámetro÷diámetro÷0,7854 ou X÷raio÷raio÷3,1416 do material necesario é a lonxitude do material.

Fórmula da columna = X/(3,1416R2) ou X/0,7854d2

Na fórmula, X representa o valor do volume do material necesario;

L representa o valor de lonxitude da alimentación real;

R/d representa o radio ou diámetro de alimentación real.

O obxectivo de Anebon é comprender a excelente desfiguración da fabricación e proporcionar o mellor apoio aos clientes nacionais e estranxeiros de todo corazón para 2022 Aceiro inoxidable de alta calidade Aluminio Alta precisión por encargo Torneado CNC Mecanizado de fresado Recambio para aeroespacial, Co fin de expandir o noso mercado internacional, Anebon principalmente fornecen aos nosos clientes no exterior pezas mecánicas de alta calidade, pezas fresadas e servizo de torneado CNC.

China por xunto China Machinery Parts e CNC Machining Service, Anebon mantén o espírito de "innovación, harmonía, traballo en equipo e compartición, camiños, progreso pragmático". Dános unha oportunidade e imos demostrar a nosa capacidade. Coa túa amable axuda, Anebon cremos que xuntos podemos crear un futuro brillante contigo.

Hora de publicación: 10-Xul-2023