Levo moitos anos facendo maquinaria e procesei variaspezas de mecanizado, pezas de torneadoepezas de fresadomediante máquinas ferramenta CNC e equipos de precisión. Sempre hai unha parte que é esencial, e esa é o parafuso.

Os graos de rendemento dos parafusos para a conexión de estruturas de aceiro divídense en máis de 10 graos, como 3.6, 4.6, 4.8, 5.6, 6.8, 8.8, 9.8, 10.9, 12.9, entre os que os parafusos de grao 8.8 e superior están feitos de aceiro de aliaxe de carbono ou aceiro de carbono medio e foron tratados térmicamente (templado, revenido), comunmente coñecidos como parafusos de alta resistencia, e ao resto denomínanse comúnmente parafusos comúns. A etiqueta de calidade do parafuso consta de dúas partes de números, que representan respectivamente o valor nominal de resistencia á tracción e a relación de límite de fluencia do material do parafuso. Por exemplo:

O significado dos parafusos co nivel de rendemento 4.6 é:

A resistencia nominal á tracción do material do parafuso alcanza os 400MPa;

A relación de rendemento do material do parafuso é 0,6;

O límite de fluencia nominal do material do parafuso alcanza o nivel de 400 × 0,6 = 240 MPa.

Os parafusos de alta resistencia de grao de rendemento 10.9, despois do tratamento térmico, poden alcanzar:

A resistencia nominal á tracción do material do parafuso alcanza os 1000MPa;

A relación de rendemento do material do parafuso é 0,9;

O límite de fluencia nominal do material do parafuso alcanza o nivel de 1000 × 0,9 = 900 MPa.

O significado do grao de rendemento do parafuso é un estándar internacional. Os parafusos do mesmo grao de rendemento teñen o mesmo rendemento independentemente da diferenza nos seus materiais e orixes. Só se pode seleccionar a nota de rendemento para o deseño.

Os chamados graos de resistencia 8,8 e 10,9 significan que os graos de tensión cortante dos parafusos son de 8,8 GPa e 10,9 GPa.

8.8 Resistencia nominal a tracción 800N/MM2 Resistencia a fluencia nominal 640N/MM2

Os parafusos xerais usan "XY" para indicar resistencia, X*100=resistencia á tracción deste parafuso, X*100*(Y/10)=resistencia á fluencia deste parafuso (porque segundo a etiqueta: límite de fluencia/resistencia á tracción =Y/ 10)

Como o grao 4.8, a resistencia á tracción deste parafuso é: 400MPa; o límite de fluencia é: 400*8/10=320MPa.

Outro: os parafusos de aceiro inoxidable adoitan marcarse como A4-70, A2-70, o significado explícase doutro xeito.

medida

Existen principalmente dous tipos de unidades de medida de lonxitude no mundo actual, un é o sistema métrico e as unidades de medida son metros (m), centímetros (cm), milímetros (mm), etc., que son amplamente utilizados no sueste asiático. como Europa, o meu país e Xapón, e o outro é o sistema métrico. O tipo é o sistema imperial, e a unidade de medida é principalmente polgadas, o que equivale ao sistema antigo do meu país, e é amplamente utilizado nos Estados Unidos, no Reino Unido e noutros países europeos e americanos.

Medida métrica: (sistema decimal) 1m = 100 cm = 1000 mm

Medición de polgadas: (sistema octal) 1 polgada = 8 polgadas 1 polgada = 25,4 mm 3/8 × 25,4 = 9,52

1/4 dos seguintes produtos usan números para representar os seus diámetros de denominación, como: 4#, 5#, 6#, 7#, 8#, 10#, 12#

fío

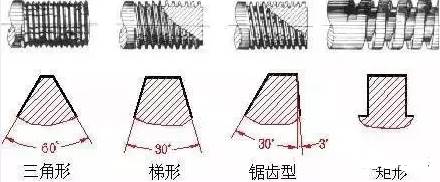

Un fío é unha forma con proxeccións helicoidais uniformes sobre unha sección dunha superficie sólida externa ou interna. Segundo as súas características estruturais e usos, pódese dividir en tres categorías:

Rosca común: a forma do dente é triangular, úsase para conectar ou fixar pezas. Os fíos ordinarios divídense en fíos grosos e finos segundo o paso, e a forza de conexión dos fíos finos é maior.

Rosca de transmisión: a forma do dente inclúe trapezoidal, rectangular, en forma de serra e triangular.

Rosca de selado: úsase para selar conexión, principalmente rosca de tubo, rosca cónica e rosca de tubo cónica.

Clasificación por forma:

Grao de axuste da rosca

O axuste da rosca é o grao de soltura ou estanqueidade entre os roscados parafusados e o grao de axuste é a combinación prescrita de desviacións e tolerancias que actúan sobre as roscas internas e externas.

1. Para roscas de polgadas unificadas, hai tres graos de roscas para roscas externas: 1A, 2A e 3A, e tres graos para roscas internas: 1B, 2B e 3B, todos eles axustados. Canto maior sexa o número de nota, máis axustado será o axuste. Na rosca de polgadas, a desviación só estipula os graos 1A e 2A, a desviación do grao 3A é cero e a desviación do grao 1A e do grao 2A é igual. Canto maior sexa o número de graos, menor será a tolerancia.

Clases 1A e 1B, clases de tolerancia moi soltas, que son adecuadas para axustes de tolerancia de roscas internas e externas.

As clases 2A e 2B son as clases de tolerancia de rosca máis comúns especificadas para fixadores mecánicos da serie imperial.

Clase 3A e 3B, atornillados para formar o axuste máis axustado, axeitados para fixadores con tolerancias estreitas e utilizados en deseños críticos para a seguridade.

Para roscas externas, os graos 1A e 2A teñen unha tolerancia de axuste, o grao 3A non. As tolerancias da clase 1A son un 50 % máis grandes que as tolerancias da clase 2A, un 75 % máis que as tolerancias da clase 3A e as tolerancias da clase 2B son un 30 % máis grandes que as tolerancias da clase 2A para roscas internas. A clase 1B é un 50 % máis grande que a clase 2B e un 75 % máis grande que a clase 3B.

2. Para roscas métricas, hai tres graos de roscas para roscas externas: 4h, 6h e 6g, e tres graos de roscas para roscas internas: 5H, 6H e 7H. (O grao de precisión do fío estándar xaponés divídese en tres graos: I, II e III, e normalmente é o grao II.) No fío métrico, a desviación básica de H e h é cero. A desviación básica de G é positiva e a desviación básica de e, f e g é negativa.

H é a posición de zona de tolerancia de uso común para roscas internas, e xeralmente non se usa como revestimento de superficie ou se usa unha capa de fosfatación moi fina. A desviación básica da posición G úsase para ocasións especiais, como revestimentos máis grosos, e xeralmente úsase raramente.

g úsase a miúdo para placar unha fina capa de 6-9um. Se o debuxo do produto require un parafuso de 6 h, a rosca antes do chapado adopta unha zona de tolerancia de 6 g.

O axuste da rosca combínase mellor en H/g, H/h ou G/h. Para as roscas de fixadores refinados, como parafusos e porcas, a norma recomenda un axuste de 6H/6g.

3. Marcado de fíos

Principais parámetros xeométricos de roscas autorroscantes e autoperforantes

1. Diámetro maior/diámetro exterior do dente (d1): é o diámetro dun cilindro imaxinario onde coinciden as cristas do fío. O diámetro principal da rosca representa basicamente o diámetro nominal do tamaño da rosca.

2. Diámetro menor/diámetro raíz (d2): É o diámetro do cilindro imaxinario onde coincide o fondo da rosca.

3. Distancia entre dentes (p): é a distancia axial entre os dentes adxacentes correspondente a dous puntos do meridiano medio. No sistema imperial, a distancia entre os dentes indícase polo número de dentes por polgada (25,4 mm).

A seguinte é unha lista de especificacións comúns de paso dos dentes (sistema métrico) e número de dentes (sistema imperial)

1) Dentes métricos autorroscantes:

Especificacións: S T1.5, S T1.9, S T2.2, S T2.6, S T2.9, S T3.3, S T3.5, S T3.9, S T4.2, S T4. 8, S T5.5, S T6.3, S T8.0, S T9.5

Paso: 0.5, 0.6, 0.8, 0.9, 1.1, 1.3, 1.3, 1.3, 1.4, 1.6, 1.8, 1.8, 2.1, 2.1

2) Dentes imperiais autorroscantes:

Especificacións: 4#, 5#, 6#, 7#, 8#, 10#, 12#, 14#

Número de dentes: dentes AB 24, 20, 20, 19, 18, 16, 14, 14

A dentes 24, 20, 18, 16, 15, 12, 11, 10

Hora de publicación: 02-02-2023