Aceiro inoxidable é a abreviatura de aceiro inoxidable e aceiro resistente ao ácido. O aceiro que é resistente a medios de corrosión débiles como o aire, o vapor e a auga ou que ten propiedades inoxidables chámase aceiro inoxidable; O aceiro que é resistente á corrosión química (ácido, álcali, sal e outros gravados químicos) chámase aceiro resistente ao ácido.

O aceiro inoxidable refírese ao aceiro que é resistente a medios de corrosión débiles como o aire, o vapor e a auga e os medios de gravado químico como o ácido, o álcali e o sal, tamén coñecidos como aceiro resistente ao ácido inoxidable. En aplicacións prácticas, o aceiro resistente ao medio de corrosión débil chámase a miúdo aceiro inoxidable, mentres que o aceiro resistente ao medio químico chámase aceiro resistente ao ácido. Debido á diferenza de composición química entre os dous, o primeiro non é necesariamente resistente á corrosión do medio químico, mentres que o segundo é xeralmente inoxidable. A resistencia á corrosión do aceiro inoxidable depende dos elementos de aliaxe contidos no aceiro.

Xeralmente, segundo a estrutura metalográfica, os aceiros inoxidables ordinarios divídense en tres tipos: aceiros inoxidables austeníticos, aceiros inoxidables ferríticos e aceiros inoxidables martensíticos. Sobre a base destas tres estruturas metalográficas básicas, obtivéronse aceiro de fase dual, aceiro inoxidable endurecido por precipitación e aceiro de alta aliaxe con contido de ferro inferior ao 50 % para necesidades e fins específicos.

Divídese en:

Acero inoxidable austenítico

A matriz é principalmente unha estrutura austenítica (fase CY) cunha estrutura cristalina cúbica centrada na cara, que non é magnética e está principalmente reforzada (e pode levar a certo magnetismo) polo traballo en frío. O Instituto Americano de Ferro e Aceiro indícase con números de serie 200 e 300, como 304.

Acero inoxidable ferrítico

A matriz é principalmente de estrutura de ferrita (fase a) cunha estrutura cristalina cúbica centrada no corpo, que é magnética e, xeralmente, non se pode endurecer mediante tratamento térmico, pero pode reforzarse lixeiramente co traballo en frío. O Instituto Americano de Ferro e Aceiro ten as marcas 430 e 446.

Acero inoxidable martensítico

A matriz é de estrutura martensítica (cúbica ou cúbica centrada no corpo), magnética, e as súas propiedades mecánicas pódense axustar mediante tratamento térmico. O Instituto Americano de Ferro e Aceiro indícase cos números 410, 420 e 440. A martensita ten estrutura austenítica a alta temperatura. Cando se arrefría a temperatura ambiente a unha velocidade adecuada, a estrutura austenítica pódese transformar en martensita (é dicir, endurecida).

Acero inoxidable ferrítico austenítico (dúplex).

A matriz ten estruturas de dúas fases tanto de austenita como de ferrita, e o contido da matriz de menos fase é xeralmente superior ao 15%, que é magnética e pode reforzarse co traballo en frío. 329 é un típico aceiro inoxidable dúplex. En comparación co aceiro inoxidable austenítico, o aceiro de dobre fase ten unha maior resistencia e mellorouse significativamente a súa resistencia á corrosión intergranular, á corrosión por estrés por cloruro e á corrosión por picaduras.

Acero inoxidable endurecido por precipitación

Aceiro inoxidable cuxa matriz é austenítica ou martensítica e pode ser endurecida por tratamento de endurecemento por precipitación. O American Iron and Steel Institute está marcado con números de serie 600, como 630, é dicir, 17-4PH.

En xeral, excepto a aliaxe, o aceiro inoxidable austenítico ten unha excelente resistencia á corrosión. O aceiro inoxidable ferrítico pódese usar no ambiente con baixa corrosión. No ambiente con corrosión leve, pódese utilizar aceiro inoxidable martensítico e aceiro inoxidable endurecido por precipitación se se require que o material teña unha alta resistencia ou dureza.

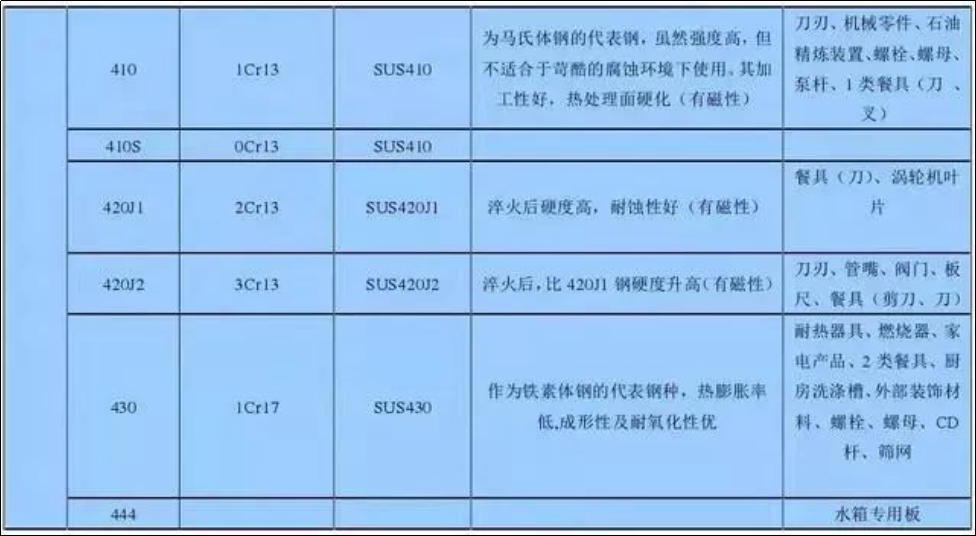

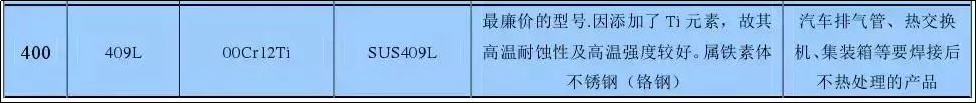

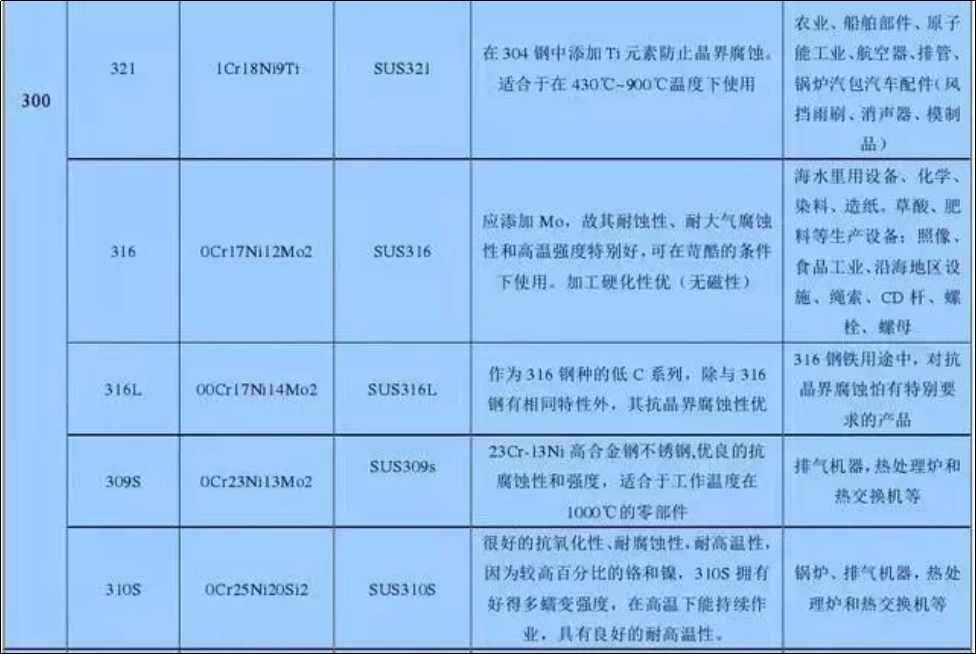

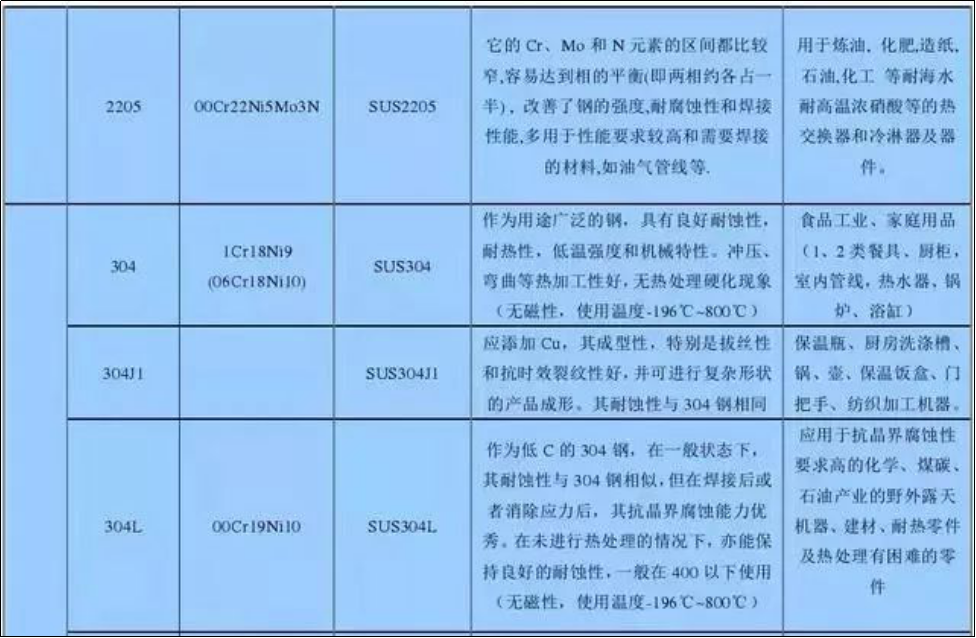

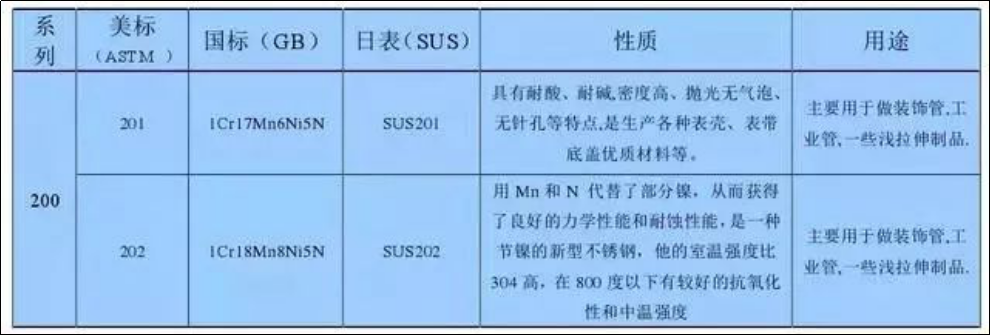

Características e finalidade

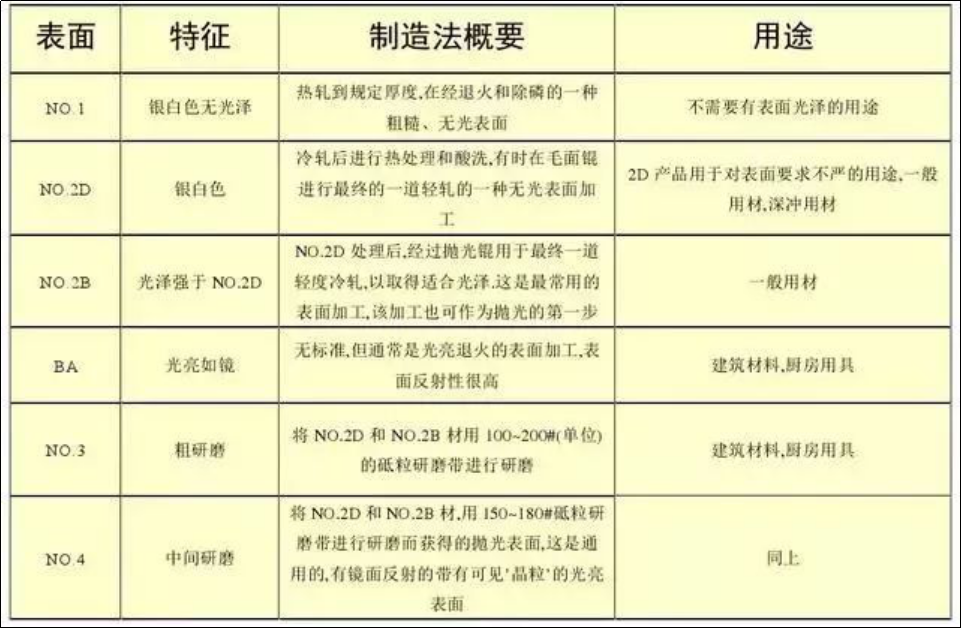

Tratamento de superficies

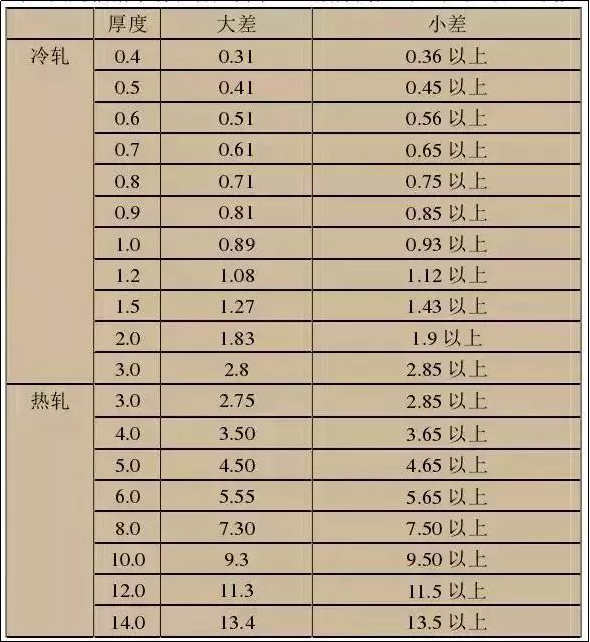

Diferenciación de espesores

1. Porque no proceso de laminación da maquinaria da planta de aceiro, o rolo deforma lixeiramente debido ao quecemento, o que provoca unha desviación no espesor da placa laminada. Xeralmente, o grosor medio é fino en ambos os dous lados. Ao medir o espesor da placa, medirase a parte central da cabeza da placa segundo a normativa nacionais.

2. A tolerancia xeralmente divídese en tolerancia grande e tolerancia pequena segundo a demanda do mercado e do cliente: por exemplo

Que tipo de aceiro inoxidable non é fácil de oxidar?

Hai tres factores principais que afectan á corrosión do aceiro inoxidable:

1. O contido de elementos de aliaxe.

En xeral, o aceiro cun contido de cromo do 10,5% non é fácil de oxidar. Canto maior sexa o contido de cromo e níquel, mellor será a resistencia á corrosión. Por exemplo, o contido de níquel do material 304 debe ser do 8-10% e o contido de cromo debe ser do 18-20%. En xeral, este aceiro inoxidable non se oxida.

2. O proceso de fundición do fabricante tamén afectará á resistencia á corrosión do aceiro inoxidable.

As grandes plantas de aceiro inoxidable con boa tecnoloxía de fundición, equipos avanzados e procesos avanzados poden garantir o control dos elementos de aliaxe, a eliminación de impurezas e o control da temperatura de refrixeración do tocho, polo que a calidade do produto é estable e fiable, a calidade interna é boa e é non é fácil de oxidar. Pola contra, algunhas pequenas siderúrxicas están atrasadas en equipamento e tecnoloxía. Durante a fundición, as impurezas non se poden eliminar e os produtos producidos inevitablemente oxidaranse.

3. O ambiente externo, o ambiente seco e ben ventilado non é fácil de oxidar.

Non obstante, as áreas con alta humidade do aire, clima chuvioso continuo ou pH alto no aire son propensas a oxidarse. O aceiro inoxidable 304 oxidarase se o ambiente circundante é demasiado pobre.

Como tratar as manchas de ferruxe no aceiro inoxidable?

1. Métodos químicos

Use pasta de limpeza ácida ou spray para axudar ás partes oxidadas a pasivar de novo para formar unha película de óxido de cromo para restaurar a súa resistencia á corrosión. Despois da limpeza ácida, para eliminar todos os contaminantes e residuos ácidos, é moi importante aclarar correctamente con auga limpa. Despois de todo o tratamento, volve pulir con equipos de pulido e sela con cera de pulido. Para aqueles con lixeiras manchas de ferruxe localmente, tamén se pode usar unha mestura de aceite de motor de gasolina 1:1 para eliminar as manchas de ferruxe cun trapo limpo.

2. Método mecánico

Limpeza con chorro, granallado con partículas de vidro ou cerámica, inmersión, cepillado e pulido. É posible eliminar por medios mecánicos a contaminación provocada por materiais previamente eliminados, materiais de pulido ou de aniquilación. Todo tipo de contaminación, especialmente partículas estrañas de ferro, poden ser fonte de corrosión, especialmente en ambientes húmidos. Polo tanto, a superficie limpada mecánicamente debería ser limpada formalmente en condicións secas. O método mecánico só se pode usar para limpar a superficie e non pode cambiar a resistencia á corrosión do propio material. Polo tanto, recoméndase volver pulir con equipos de pulido despois da limpeza mecánica e selar con cera de pulido.

Propiedades e calidades de aceiro inoxidable de uso común

1. Aceiro inoxidable 304. É un dos aceiros inoxidables austeníticos máis utilizados cunha gran cantidade de aplicacións. É axeitado para a fabricación de pezas formadas de embutición profunda, tubos de transmisión de ácidos, embarcacións,pezas de torneado estrutural cnc, diversos corpos de instrumentos, etc., así como equipos e compoñentes non magnéticos e de baixa temperatura.

2. Aceiro inoxidable 304L. O aceiro inoxidable austenítico con baixo contido de carbono desenvolvido para resolver a grave tendencia á corrosión intergranular do aceiro inoxidable 304 causada pola precipitación Cr23C6 nalgunhas condicións, a súa resistencia á corrosión intergranular sensibilizada é significativamente mellor que o aceiro inoxidable 304. Excepto pola menor resistencia, outras propiedades son as mesmas que o aceiro inoxidable 321. Utilízase principalmente para equipos resistentes á corrosión e pezas que precisan soldar pero que non poden tratarse con solución, e pódese usar para fabricar varios corpos de instrumentos.

3. Aceiro inoxidable 304H. Para a rama interna do aceiro inoxidable 304, a fracción de masa de carbono é de 0,04% - 0,10% e o rendemento a alta temperatura é superior ao de aceiro inoxidable 304.

4. Aceiro inoxidable 316. A adición de molibdeno a base de aceiro 10Cr18Ni12 fai que o aceiro teña unha boa resistencia á redución da corrosión media e por picaduras. Na auga de mar e outros medios, a resistencia á corrosión é superior ao aceiro inoxidable 304, usado principalmente para picar materiais resistentes á corrosión.

5. Aceiro inoxidable 316L. O aceiro ultra baixo en carbono, con boa resistencia á corrosión intergranular sensibilizada, é axeitado para a fabricación de pezas e equipos de soldadura de tamaño de sección grosa, como materiais anticorrosión en equipos petroquímicos.

6. Aceiro inoxidable 316H. Para a rama interna do aceiro inoxidable 316, a fracción de masa de carbono é de 0,04% - 0,10% e o rendemento a alta temperatura é superior ao do aceiro inoxidable 316.

7. Aceiro inoxidable 317. A resistencia á corrosión por picaduras e á fluencia é superior á do aceiro inoxidable 316L. Utilízase para fabricar equipos petroquímicos e resistentes aos ácidos orgánicos.

8. Aceiro inoxidable 321. O aceiro inoxidable austenítico estabilizado con titanio pódese substituír por aceiro inoxidable austenítico con baixo contido de carbono debido á súa resistencia á corrosión intergranular mellorada e ás súas boas propiedades mecánicas a alta temperatura. Excepto en ocasións especiais, como a alta temperatura ou a resistencia á corrosión do hidróxeno, xeralmente non se recomenda o seu uso.

9. Aceiro inoxidable 347. Acero inoxidable austenítico estabilizado con niobio. A adición de niobio mellora a resistencia á corrosión intergranular. A súa resistencia á corrosión en ácidos, álcalis, sal e outros medios corrosivos é a mesma que o aceiro inoxidable 321. Cun bo rendemento de soldadura, pódese usar tanto como material resistente á corrosión como como aceiro resistente á calor. Utilízase principalmente en campos de enerxía térmica e petroquímica, como a fabricación de recipientes, tubos, intercambiadores de calor, eixes, tubos de fornos en fornos industriais e termómetros de tubos de fornos.

10. Aceiro inoxidable 904L. O aceiro inoxidable austenítico súper completo é un aceiro inoxidable súper austenítico inventado pola empresa OUTOKUMPU de Finlandia. A súa fracción de masa de níquel é do 24% - 26% e a fracción de masa de carbono é inferior ao 0,02%. Ten unha excelente resistencia á corrosión. Ten unha boa resistencia á corrosión en ácidos non oxidantes como o ácido sulfúrico, o ácido acético, o ácido fórmico e o ácido fosfórico, así como unha boa resistencia á corrosión por fendas e á corrosión por tensión. É aplicable a varias concentracións de ácido sulfúrico por debaixo de 70 ℃ e ten unha boa resistencia á corrosión ao ácido acético de calquera concentración e temperatura a presión normal e ao ácido fórmico e ácido acético mesturados. A norma orixinal ASMESB-625 clasificouno como aliaxe a base de níquel, e a nova norma clasificouno como aceiro inoxidable. En China, só hai unha marca similar de aceiro 015Cr19Ni26Mo5Cu2. Algúns fabricantes de instrumentos europeos usan aceiro inoxidable 904L como material clave. Por exemplo, o tubo de medición do caudalímetro de masa E+H usa aceiro inoxidable 904L e a caixa dos reloxos Rolex tamén usa aceiro inoxidable 904L.

11. Aceiro inoxidable 440C. A dureza do aceiro inoxidable martensítico, o aceiro inoxidable endurecible e o aceiro inoxidable é a máis alta e a dureza é HRC57. Úsase principalmente para facer boquillas, rodamentos, núcleos de válvulas, asentos de válvulas, mangas, vástagos de válvulas,pezas de mecanizado cncetc.

12. Aceiro inoxidable 17-4PH. O aceiro inoxidable de endurecemento por precipitación martensítica, cunha dureza de HRC44, ten unha alta resistencia, dureza e resistencia á corrosión e non se pode usar a temperaturas superiores a 300 ℃. Ten unha boa resistencia á corrosión á atmosfera e ao ácido ou sal diluído. A súa resistencia á corrosión é a mesma que o aceiro inoxidable 304 e o aceiro inoxidable 430. Utilízase para fabricar plataformas offshore, palas de turbinas, núcleos de válvulas, asentos de válvulas, manguitos, vástagos de válvulas, etc.

13. Serie 300 - Aceiro inoxidable austenítico de níquel cromo

301 - Boa ductilidade, empregada para moldear produtos. Tamén se pode endurecer rapidamente mediante procesamento mecánico, cunha boa soldabilidade. A resistencia ao desgaste e á fatiga son superiores ao aceiro inoxidable 304. O aceiro inoxidable 301 mostra un endurecemento evidente durante a deformación e úsase en varias ocasións que requiren alta resistencia.

302 - Esencialmente, é unha variedade de aceiro inoxidable 304 con maior contido de carbono, que pode obter maior resistencia a través da laminación en frío.

302B - é un aceiro inoxidable con alto contido de silicio, que ten unha alta resistencia á oxidación a alta temperatura.

303 e 303Se son aceiros inoxidables de corte libre que conteñen xofre e selenio respectivamente, que se usan nas ocasións nas que se require principalmente corte libre e alto brillo. O aceiro inoxidable 303Se tamén se usa para fabricar pezas de máquinas que requiren revolta en quente, porque en tales condicións, este aceiro inoxidable ten unha boa traballabilidade en quente.

304N - é un aceiro inoxidable que contén nitróxeno. Engádese nitróxeno para mellorar a resistencia do aceiro.

305 e 384: o aceiro inoxidable contén níquel alto e a súa taxa de endurecemento por traballo é baixa, o que é axeitado para varias ocasións con altos requisitos de conformación en frío.

308 - Para facer varilla de soldar.

Os contidos de níquel e cromo dos aceiros inoxidables 309, 310, 314 e 330 son relativamente altos para mellorar a resistencia á oxidación e á fluencia dos aceiros a altas temperaturas. Aínda que 30S5 e 310S son variantes dos aceiros inoxidables 309 e 310, a diferenza é que o contido de carbono é baixo, para minimizar o carburo precipitado preto da soldadura. O aceiro inoxidable 330 ten unha resistencia á cementación e ao choque térmico particularmente alta.

Hora de publicación: Dec-05-2022