A importancia do uso de ferramentas de medida no mecanizado CNC

Precisión e exactitude:

As ferramentas de medición permiten aos maquinistas acadar dimensións precisas e precisas das pezas que se fabrican. As máquinas CNC funcionan en función de instrucións precisas e calquera discrepancia nas medicións pode producir pezas defectuosas ou non funcionais. As ferramentas de medida como calibres, micrómetros e calibres axudan a verificar e manter as medidas desexadas, garantindo unha alta precisión no proceso de mecanizado.

Garantía de calidade:

As ferramentas de medida son esenciais para o control de calidade no mecanizado CNC. Mediante o uso de instrumentos de medida, os maquinistas poden inspeccionar as pezas acabadas, comparalas coas tolerancias especificadas e identificar calquera desvío ou defecto. Isto permite realizar axustes ou correccións oportunas, garantindo que os produtos finais cumpren os estándares de calidade esixidos.

Configuración e aliñamento da ferramenta:

As ferramentas de medición utilízanse para configurar e aliñar ferramentas de corte, pezas de traballo e accesorios en máquinas CNC. O aliñamento axeitado é fundamental para evitar erros, minimizar o desgaste da ferramenta e maximizar a eficiencia do mecanizado. Os instrumentos de medida como buscadores de bordos, indicadores de cadrado e indicadores de altura axudan a posicionar e aliñar con precisión os compoñentes, garantindo condicións óptimas de mecanizado.

Optimización de procesos:

As ferramentas de medida tamén facilitan a optimización do proceso no mecanizado CNC. Medindo as dimensións das pezas mecanizadas en diferentes etapas, os maquinistas poden supervisar e analizar o proceso de mecanizado. Estes datos axudan a identificar problemas potenciais, como o desgaste da ferramenta, a deformación do material ou a desalineación da máquina, o que permite facer axustes para optimizar o proceso de fabricación e mellorar a eficiencia xeral.

Consistencia e intercambiabilidade:

As ferramentas de medición contribúen a conseguir coherencia e intercambiabilidade depezas mecanizadas cnc. Mediante a medición precisa e o mantemento de tolerancias estreitas, os maquinistas garanten que as pezas producidas en diferentes máquinas ou en diferentes momentos sexan intercambiables e funcionen segundo o previsto. Isto é crucial para as industrias nas que a precisión e os compoñentes estandarizados son esenciais, como os sectores aeroespacial, automoción e médico.

Clasificación dos instrumentos de medida

Capítulo 1 Regla de aceiro, calibres internos e externos e calibre de palpadores

1. Regra de aceiro

A regra de aceiro é a ferramenta de medición de lonxitude máis sinxela e a súa lonxitude ten catro especificacións: 150, 300, 500 e 1000 mm. A imaxe de abaixo é unha regra de aceiro de 150 mm de uso habitual.

A regra de aceiro utilizada para medir a dimensión de lonxitude da peza non é moi precisa. Isto débese a que a distancia entre as liñas de marcado da regra de aceiro é de 1 mm e o ancho da propia liña de marcaxe é de 0,1-0,2 mm, polo que o erro de lectura é relativamente grande durante a medición e só se poden ler milímetros, é dicir, o seu valor mínimo de lectura é de 1 mm. Os valores inferiores a 1 mm só se poden estimar.

Se o tamaño do diámetro (diámetro do eixe ou diámetro do burato) dopezas de fresado cncmide directamente cunha regra de aceiro, a precisión da medición é aínda peor. A súa razón é: excepto que o erro de lectura da propia regra de aceiro é maior, tamén porque a regra de aceiro non só se pode colocar na posición correcta do diámetro da peza. Polo tanto, a medición do diámetro da peza tamén se pode realizar utilizando unha regra de aceiro e un calibre interno e externo.

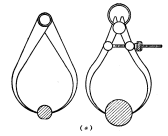

2. Calibres internos e externos

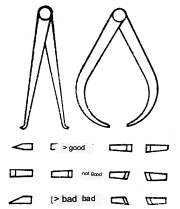

A seguinte imaxe mostra dous calibres internos e externos comúns. Os calibres internos e externos son os calibres de comparación máis sinxelos. O calibre exterior úsase para medir o diámetro exterior e a superficie plana, e o calibre interior úsase para medir o diámetro e a ranura interior. Eles mesmos non poden ler directamente os resultados da medición, pero ler as dimensións da lonxitude medida (o diámetro tamén pertence á dimensión da lonxitude) na regra de aceiro ou quitar primeiro o tamaño necesario na regra de aceiro e despois inspeccionar apezas de torneado cncSe o diámetro do.

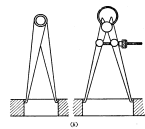

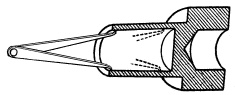

1. Axuste da abertura da pinza Comprobe primeiro a forma da pinza. A forma do calibre ten unha gran influencia na precisión da medición e debe prestarse atención a modificar con frecuencia a forma do calibre. A figura de abaixo mostra o calibre

O contraste entre a boa e a mala forma da mandíbula.

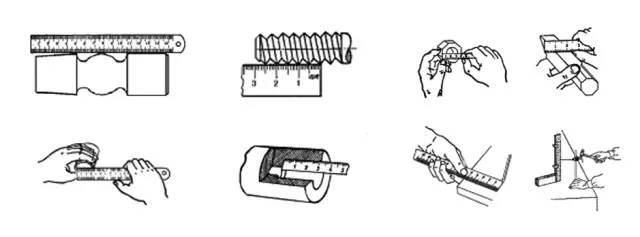

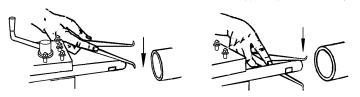

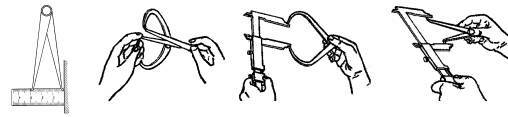

Ao axustar a abertura da pinza, toque lixeiramente os dous lados do pé da pinza. Primeiro use as dúas mans para axustar a pinza a unha abertura similar ao tamaño da peza de traballo, despois toque o exterior da pinza para reducir a apertura da pinza e toque o interior da pinza para aumentar a apertura da pinza. Como se mostra na figura 1 a continuación. Non obstante, as mandíbulas non se poden golpear directamente, como se mostra na Figura 2 a continuación. Isto pode provocar erros de medición debido a que as mordazas da pinza danan a cara de medición. Non golpee a pinza no carril guía da máquina ferramenta. Como se mostra na figura 3 a continuación.

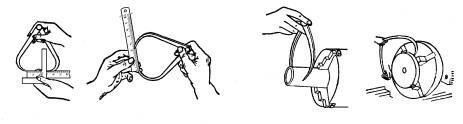

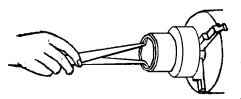

2. Uso do calibre externo Cando o calibre externo elimina o tamaño da regra de aceiro, como se mostra na figura seguinte, a superficie de medición dun pé da pinza está contra a superficie final da regra de aceiro e a superficie de medición do outro. O pé da pinza está aliñado coa liña de marcación do tamaño necesario No medio do centro, e a liña de conexión das dúas superficies de medición debe ser paralela á regra de aceiro e á liña de visión da persoa. debe ser perpendicular á regra de aceiro.

Ao medir o diámetro exterior cun calibre exterior que foi dimensionado nunha regra de aceiro, faga a liña das dúas superficies de medición perpendicular ao eixe da peza. Cando a pinza exterior desliza sobre o círculo exterior da peza polo seu propio peso, a sensación nas nosas mans debería ser É o punto de contacto entre a pinza exterior e o círculo exterior da peza. Neste momento, a distancia entre as dúas superficies de medición do calibre exterior é o diámetro exterior da parte medida.

Polo tanto, medir o diámetro exterior cun calibre externo é comparar a estanqueidade do contacto entre o calibre externo e o círculo exterior da peza. Como se mostra na figura de abaixo, é apropiado que o peso propio da pinza simplemente deslice cara abaixo. Por exemplo, cando a pinza desliza sobre o círculo exterior, non hai sensación de contacto nas nosas mans, o que significa que a pinza exterior é maior que o diámetro exterior da peza. Se a pinza exterior non pode deslizarse sobre o círculo exterior da peza debido ao seu propio peso, significa que a pinza exterior é menor que o diámetro exterior damecanizado cnc de pezas metálicas.

Nunca coloque o calibre sobre a peza de traballo oblicuamente para a medición, xa que haberá erros. Como se mostra a continuación. Debido á elasticidade da pinza, é incorrecto forzar a pinza exterior sobre o círculo exterior, e moito menos empurrar a pinza horizontalmente, como se mostra na figura seguinte. Para un calibre exterior de gran tamaño, a presión de medición de deslizarse polo círculo exterior da peza polo seu propio peso xa é demasiado alta. Neste momento, o calibre debe manterse para a medición, como se mostra na seguinte figura.

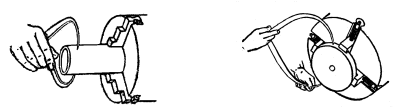

3. O uso de pinzas interiores Ao medir o diámetro interior con pinzas interiores, a liña das superficies de medición das dúas pinzas debe ser perpendicular ó eixe do burato interior, é dicir, as dúas superficies de medición das pinzas deben ser as dous extremos do diámetro do burato interior. Polo tanto, ao medir, a superficie de medición da pinza inferior debe pararse na parede do burato como punto de apoio.

Os pés da pinza superiores son probados gradualmente cara a fóra desde o burato lixeiramente cara a dentro e oscilan ao longo da dirección circunferencial da parede do burato. Cando a distancia que se pode xirar ao longo da dirección circunferencial da parede do burato é a menor, significa que as dúas superficies de medición dos pés internos do calibre están na posición media. Os dous extremos do diámetro do orificio. A continuación, move lentamente a pinza de fóra cara a dentro para comprobar a tolerancia á redondez do burato.

Use o calibre interior que foi dimensionado nunha regra de aceiro ou no calibre exterior para medir o diámetro interior.

Trátase de comparar a estanquidade da pinza interior no orificio da peza. Se a pinza interior ten un gran balance libre no burato, significa que o tamaño da pinza é menor que o diámetro do buraco; Se a pinza interior non se pode colocar no burato, ou é demasiado axustado para balancearse libremente despois de colocarse no burato, significa que o tamaño da pinza interior é menor que o diámetro do burato.

Se é demasiado grande, se a pinza interior se coloca no orificio, haberá unha distancia de balance libre de 1 a 2 mm segundo o método de medición anterior, e o diámetro do burato é exactamente igual ao tamaño da pinza interior. Non suxeite o calibre coas mans ao medir.

Deste xeito, a sensación da man desaparece e é difícil comparar o grao de estanquidade da pinza interior no orificio da peza, e a pinza deformarase para causar erros de medición.

4. Ámbito aplicable do calibre Caliper é unha ferramenta de medición sinxela. Debido á súa estrutura sinxela, fabricación cómoda, prezo baixo, mantemento e uso cómodos, úsase amplamente na medición e inspección de pezas con baixos requisitos, especialmente para forxar. dimensións. Aínda que o calibre é unha ferramenta de medición sinxela, sempre que

Se o dominamos ben, tamén podemos obter unha maior precisión de medición. Por exemplo, usando calibres externos para comparar dous

Cando o diámetro do eixe raíz é grande, a diferenza entre os diámetros do eixe é de só 0,01 mm.

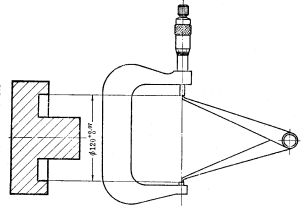

Mestres experimentadostamén se pode distinguir. Outro exemplo é cando se usa o calibre interno e o micrómetro de diámetro exterior para medir o tamaño do burato interior, os mestres experimentados están completamente seguros de usar este método para medir o burato interior de alta precisión. Este método de medición do diámetro interior, chamado "micrómetro a presión interior", consiste en usar o calibre interno para ler o tamaño preciso no micrómetro de diámetro exterior.

Despois mide o diámetro interior da peza; ou axuste o grao de estanquidade en contacto co burato coa tarxeta interna no burato e, a continuación, lea o tamaño específico no micrómetro de diámetro exterior. Este método de medición non só é unha boa forma de medir o diámetro interior cando faltan ferramentas precisas para medir o diámetro interior, senón tamén, para o diámetro interior dunha determinada parte, como se mostra na figura 1-9, porque hai un eixe no seu orificio, é necesario utilizar unha ferramenta de medición de precisión. Se é difícil medir o diámetro interior, o método de medir o diámetro interior cun calibre interior e un micrómetro de diámetro exterior pode resolver o problema.

3. Palpador

O calibre de espesores tamén se denomina calibre de espesor ou peza de separación. Úsase principalmente para probar a superficie de fixación especial e a superficie de suxeición da máquina-ferramenta, o pistón e o cilindro, a ranura do anel do pistón e o anel do pistón, a placa deslizante da cruceta e a placa guía, a parte superior da válvula de admisión e escape. e o balancín, e o espazo entre as dúas superficies de unión do engrenaxe. tamaño da brecha. O calibre de espesores está composto por moitas chapas finas de aceiro de diferentes grosores.

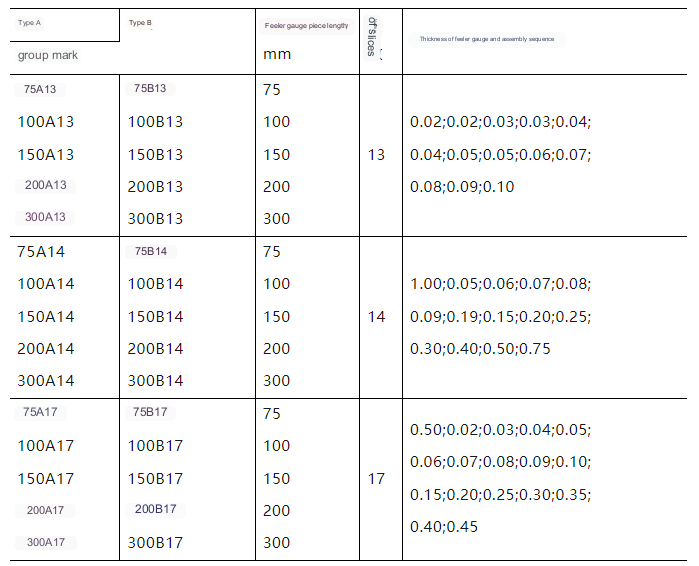

Segundo o grupo de calibres, fanse calibres un por un, e cada peza de calibres ten dous planos de medición paralelos e ten marcas de espesor para uso combinado. Ao medir, segundo o tamaño da fenda da superficie da unión, apílanse unha ou varias pezas e métense na fenda. Por exemplo, entre 0,03 mm e 0,04 mm, o calibre de espesores tamén é un calibre límite. Consulte a Táboa 1-1 para as especificacións do calibre.

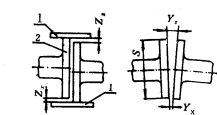

É a detección de posicionamento do motor principal e da brida do eixe. Conecte a regra ao calibre de espesores m na liña lisa do círculo exterior da brida en función do eixe de empuxe do eixe ou do primeiro eixe intermedio, e use o calibre de espesores para medir a regra e conectala. Os espazos ZX e ZS do círculo exterior do cigüeñal do motor diésel ou do eixe de saída do reductor mídense nas catro posicións da parte superior, inferior, esquerda e dereita do círculo exterior da brida á súa vez. A seguinte figura é para probar a distancia (<0,04 m) da superficie de suxeición do contrapunto da máquina-ferramenta.

Ao usar o calibre de espesores, débese prestar atención aos seguintes puntos:

1. Seleccione o número de pezas de calibre de espesores segundo a brecha da superficie da unión, pero canto menor sexa o número de pezas, mellor;

2. Non use demasiada forza ao medir, para non dobrar e romper o calibre;

3. Non se poden medir pezas con alta temperatura.

O obxectivo principal de Anebon será ofrecerlle aos nosos compradores unha relación empresarial seria e responsable, ofrecéndolles unha atención personalizada a todos para o novo deseño de moda para OEM Shenzhen Precision Hardware Factory Fabricación personalizada Proceso de fresado CNC, fundición de precisión, servizo de prototipado. Podes descubrir o prezo máis baixo aquí. Tamén vai obter produtos e solucións de boa calidade e un servizo fantástico aquí. Non debes ser reticente a facerte con Anebon!

Novo deseño de moda para o servizo de mecanizado CNC de China e o servizo de mecanizado CNC personalizado, Anebon ten varias plataformas de comercio exterior, que son Alibaba, Globalsources, Mercado global, Made-in-China. Os produtos e solucións da marca "XinGuangYang" HID véndense moi ben en Europa, América, Oriente Medio e outras rexións de máis de 30 países.

Hora de publicación: 28-Xun-2023