Que sabes sobre o proceso de tratamento de superficie dos materiais no mecanizado CNC?

Para o mecanizado CNC, o tratamento de superficie é o proceso empregado para mellorar o aspecto, así como a función e a lonxevidade dos materiais mecanizados. Os procesos máis comúns utilizados para tratar superficies empregadas no mecanizado CNC inclúen o desbarbado. Este procedemento implica a eliminación de bordos afiados, rebabas ou calquera exceso de material da superficie dun compoñente mecanizado. O desbarbado mellora a estética e a seguridade do produto final.

Pulido:O pulido pódese usar para suavizar as superficies de substancias que resultan nun aspecto brillante e reflectante. Mellora a aparencia dos compoñentes e diminúe a fricción nas pezas.

Moenda: Utilízase para eliminar imperfeccións das superficies ou acadar tolerancias precisas. Isto implica usar unha moa para eliminar materiais dunha peza de traballo.

Anodizado:É un proceso electroquímico que crea unha capa protectora semellante a un óxido na superficie de materiais metálicos como o aluminio. Mellora a resistencia á corrosión, así como a estética, dureza e.

Galvanoplastiaimplica a colocación dunha fina capa de metal sobre a parte superior do material. Mellora a resistencia á corrosión, así como a condutividade e o aspecto.

Revestimento:O revestimento de superficie é o proceso de aplicar unha capa ou pintura anticorrosiva na superficie do material. Pode proporcionar resistencia á corrosión, así como resistencia ao desgaste. Tamén pode mellorar a estética.

Tratamento térmico:Trátase de expoñer un material a unha temperatura extrema e un arrefriamento controlado para modificar a súa propiedade mecánica. Este proceso mellora a durabilidade, dureza do material e resiste o desgaste e a deformación.

Estes tratamentos para superficies poden mellorar moito a calidade xeral, o rendemento e a lonxevidade dos compoñentes mecanizados por CNC. O tipo de tratamento que elixes depende do material, da súa aplicación e dos resultados desexados.

O tratamento de superficie é un proceso para crear un material base que ten características químicas, físicas e mecánicas que difieren das do material base.

O obxectivo do tratamento superficial é satisfacer a resistencia ao desgaste, corrosión e outras necesidades que a mercadoría. As técnicas máis utilizadas para o tratamento de superficies inclúen a moenda mecánica, os tratamentos químicos, o tratamento térmico superficial e a pulverización sobre a superficie. O tratamento superficial é o proceso de limpeza da superficie, varrer, desbarbando e desengraxando o exterior da peza. Hoxe, discutiremos o procedemento de tratamento de superficie.

Que vantaxes pode aportar o tratamento de superficie ao mecanizado de pezas?

Os procedementos de terapia de superficie poden traer unha serie de vantaxespezas mecanizadas, consistente en: Estética mellorada: as terapias de superficie como o arreglo, o anodizado, o revestimento e tamén o acabado poden aumentar o encanto visual dos compoñentes mecanizados. Pode proporcionar un acabado liso, brillante ou personalizado, mellorando o aspecto total do elemento.

Resistencia á ferruxe mellorada: moitas terapias de superficie, como o anodizado, o revestimento e o acabado, crean unha capa protectora na superficie do material. Esta capa actúa como un obstáculo, protexendo que a peza non entre en contacto co fraguado corrosivo, mellorando así a súa resistencia á corrosión.

Resistencia ao desgaste aumentada: as terapias de superficie como o tratamento térmico ou os acabados poden aumentar drasticamente a resistencia ao desgaste das pezas mecanizadas. Estes procedementos poden mellorar a firmeza, a dureza e tamén a robustez dos materiais, facéndoos moito máis inmunes ao rozamento, á abrasión e ao desgaste. Aumenta a lubricación e tamén reduce o rozamento: algúns tratamentos de superficie, como o pulido ou a capa con materiais de baixa fricción, poden minimizar a fricción entre os compoñentes en movemento. Isto provoca un procedemento máis suave, reduce o desgaste e tamén mellora o rendemento total das pezas mecanizadas.

Resistencia química moito mellor: a través do tratamento de superficie, pódese aumentar a resistencia química dos compoñentes mecanizados. Isto é especialmente beneficioso cando os compoñentes entran en contacto con produtos químicos ou compostos hostís que poden descompoñer o produto. Tolerancias máis estritas, así como maior precisión: os tratamentos de superficie, como axuda de moenda ou pulido, conseguen resistencias dimensionais máis estritas e tamén garanten unha maior precisión nas pezas mecanizadas. Isto é importante para aplicacións que requiren alta precisión e tolerancias estreitas.

Adhesión mellorada e tamén adhesión: a preparación da superficie pode crear unha superficie adecuada para adhesivos, pinturas ou outros métodos de unión. Isto permite un vínculo máis potente e tamén moito máis respectable entre os diferentes elementos, mellorando a integridade do produto. En xeral, os procesos de tratamento de superficie xogan un papel crucial na optimización da característica, a lonxevidade e tamén a aparenciacompoñentes mecanizados, facéndoos máis axeitados para a súa aplicación desexada e mellorando a súa alta calidade total.

Os procesos de tratamento de superficies comúnmente utilizados son:

Galvanizado ao baleiro, proceso de galvanoplastia, anodizado, pulido electrolítico, proceso de tampografía, proceso de galvanización, recubrimento en po, impresión por transferencia de auga, serigrafía, electroforese, etc.

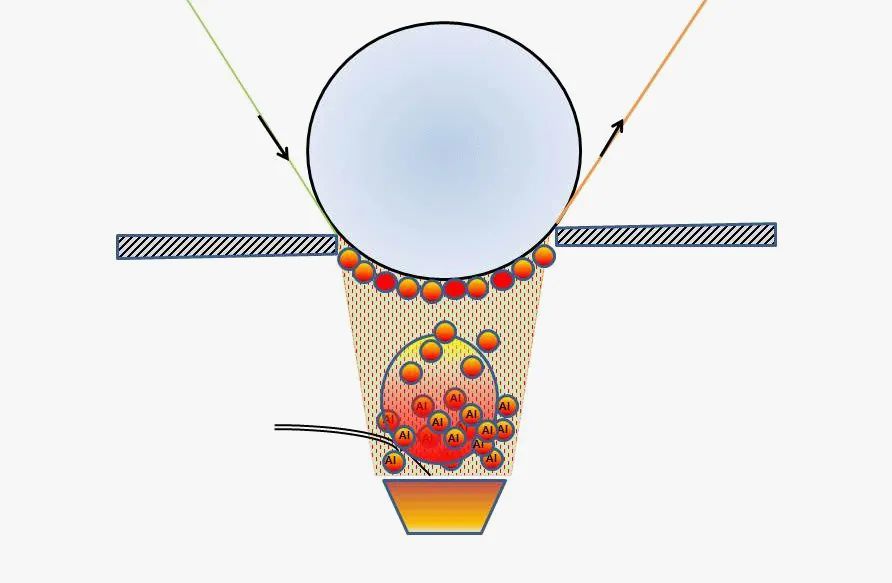

01. Revestimento ao baleiro

—— Metalización ao baleiro ——

O recubrimento ao baleiro pódese describir como un proceso de deposición física. En esencia, o gas argón inxéctase no estado de baleiro, os átomos de gas golpean o material preferido e o material ao que se dirixe divídese en moléculas, que despois son absorbidas por substancias condutoras para formar unha capa metálica de imitación uniforme e suave. .

Materiais aplicables:

1. Pódense revestir unha variedade de materiais, incluíndo metais plásticos duros e brandos, cerámica, materiais compostos e vidro. O método máis usado de galvanoplastia é o aluminio, seguido do cobre e a prata.

2. Os materiais naturais non son apropiados para o revestimento de vapor debido ao feito de que a humidade dos materiais naturais pode alterar o ambiente do baleiro.

O custo do proceso é o custo de revestimento de vapor que o elemento ten que ser pulverizado descargado, cargado e despois devolto para pulverizar, o que significa que o gasto de man de obra é caro, pero depende do tamaño e da complexidade da peza.

Impacto ambiental: a galvanoplastia ao baleiro causa impactos ambientais mínimos, que son similares ao efecto do proceso sobre o medio ambiente circundante.

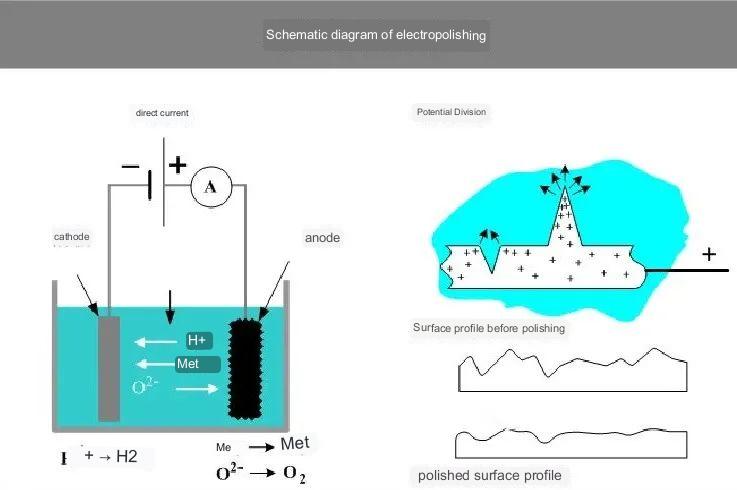

02. Electropulido

—— Electropulido ——

O electropulido refírese a un procedemento electroquímico polo cal os átomos dopezas de torneado cncque están mergullados nun electrólito transfórmanse en ións e despois quítanse da superficie mediante o fluxo dunha carga eléctrica, o que resulta en desfacerse das finas rebabas e mellorar o brillo da superficie.

Materiais aplicables:

1. A maioría dos metais son pulidos electrolíticamente, incluíndo o pulido da superficie que sofre o aceiro inoxidable é o que máis se utiliza (especialmente con inoxidable austenítico).

2. Diferentes materiais non poden ser electropulidos simultáneamente nin sequera dentro do mesmo disolvente para a electrólise.

Custo do proceso: todo o proceso de pulido electrolítico está case totalmente automatizado, o que significa que o custo da man de obra é extremadamente baixo. Impacto no medio ambiente: o pulido electrolítico emprega produtos químicos de baixo impacto. Todo o proceso require só unha pequena cantidade de auga e é moi sinxelo de usar. Ademais, pode mellorar as propiedades do aceiro inoxidable, así como atrasar a corrosión do aceiro inoxidable.

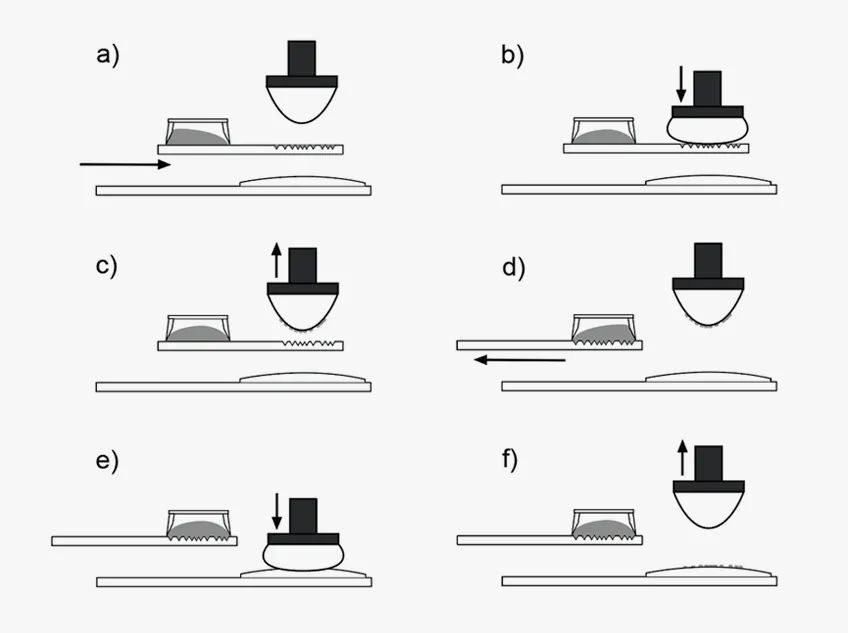

03. Proceso de tampografía

——Tampografía——

A capacidade de imprimir imaxes, texto e gráficos sobre as superficies de obxectos de forma irregular estase a converter nun aspecto importante da impresión especial.

Materiais aplicables:

A tampografía é unha opción viable en case calquera material, excepto en materiais máis fráxiles como as almofadas de silicona como o PTFE.

Custo do proceso Baixo custo do molde e baixo custo laboral.

Impacto ambiental: xa que este proceso está restrinxido a tintas solubles (que están contaminadas con produtos químicos nocivos) e ten un impacto ambiental importante.

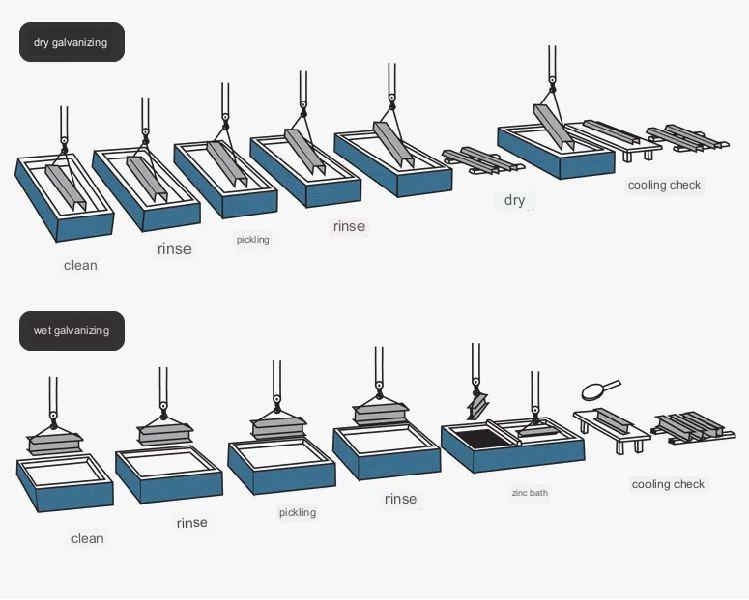

04. Proceso de galvanización

-- Galvanizado --

Unha tecnoloxía para tratar superficies que recubre unha capa de zinc sobre a parte superior de aliaxes de aceiro para obter beneficios estéticos e antioxidantes. O revestimento de zinc na superficie actúa como unha capa de protección electroquímica que evita a corrosión do metal. Os dous métodos máis utilizados son o galvanizado en quente e o galvanizado.

Materiais aplicables:

Dado que a galvanización depende da unión metalúrxica, este proceso é adecuado para o tratamento de superficies en ferro e aceiro.

Custo do proceso: Sen custo de molde, ciclo curto ou custo medio da man de obra, xa que a calidade da superficie da peza está determinada en gran medida polo tratamento superficial realizado a man antes da galvanización.

Impacto ambiental: como o proceso de galvanización pode aumentar a vida útil das pezas de aceiro entre 40 e 100 anos e tamén evita a corrosión e a oxidación que se poidan producir nelas, o proceso pode repercutir na protección do entorno. Ademais, a peza que foi galvanizada pode ser levada de novo ao depósito de zinc unha vez que o seu tempo de uso expire e o uso continuo de zinc en forma líquida non cause residuos físicos ou químicos.

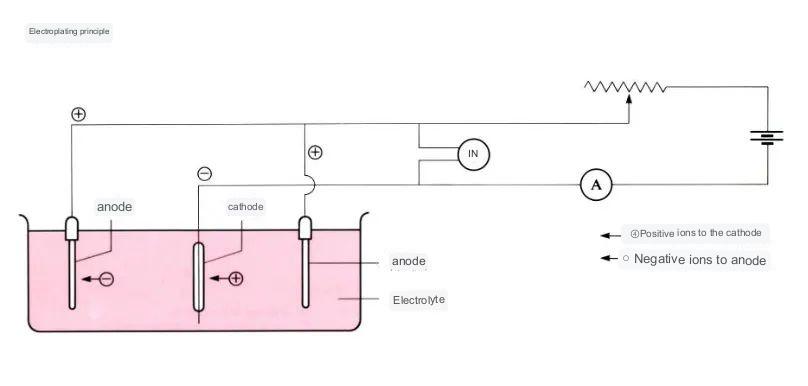

05. Proceso de galvanoplastia

—— Galvanoplastia ——

O procedemento de unir unha fina capa de película metálica á superficie dos compoñentes mediante electrólise, a fin de deter a oxidación do metal, mellorar a resistencia ao desgaste, a condutividade da reflexión da luz, a resistencia á corrosión e mellorar o aspecto. A capa exterior de moitas moedas tamén se pode galvanizar. .

Materiais aplicables:

1. Moitos metais están galvanizados. Non obstante, varios metais veñen con varios niveis de pureza e eficacia de chapado. Os máis populares deles son os seguintes: estaño e cromo, prata, níquel e rodio.

2. O material máis popular para realizar a galvanoplastia é o ABS. ABS.

3. Non se debe usar níquel metal para electrochapar produtos que entran en contacto coa pel porque é irritante e prexudicial para a pel.

Custo do proceso: non hai custos de moldes, pero son necesarios accesorios para garantir as pezas. O custo do tempo baséase na temperatura e o tipo de metal ou o custo da man de obra (medio-alto) depende do tipo específico de compoñentes de chapado, como xoias e xoias. pratería, que require un alto nivel de experiencia. Está xestionado por empregados altamente cualificados debido ás altas esixencias en termos de aparencia e lonxevidade.

O impacto ambiental da galvanoplastia: no proceso de galvanoplastia emprégase unha gran cantidade de produtos químicos tóxicos, polo que o desvío e extracción profesional son esenciais para minimizar o impacto ambiental.

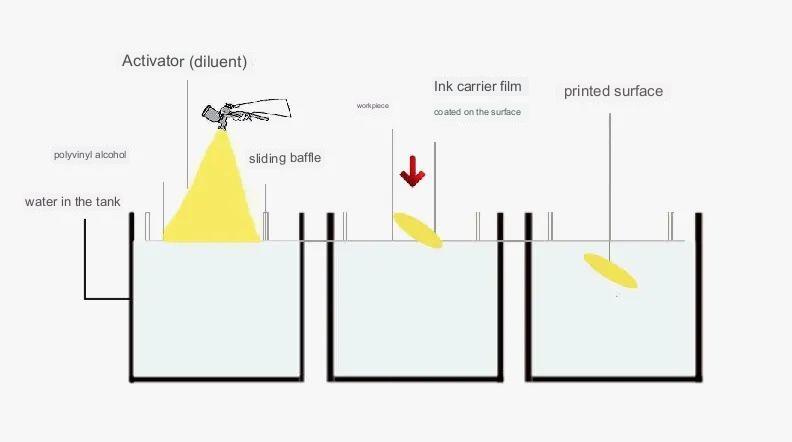

06. Impresión por transferencia de auga

—— Impresión por transferencia hidráulica ——

É unha técnica para imprimir un patrón de cores no papel de transferencia da superficie dun produto tridimensional usando auga a presión. A medida que as persoas demandan envases de produtos e decoración de superficies, o uso da impresión baixo demanda está cada vez máis estendido.

Materiais aplicables:

Todos os tipos de materiais duros son axeitados para a impresión por transferencia de auga e os materiais axeitados para a pulverización deben ser adecuados para a impresión con auga. As máis populares son as pezas moldeadas por inxección e os compoñentes metálicos.

Custo do proceso: non hai ningún custo relacionado co mofo, porén moitos produtos teñen que ser transferidos á auga ao mesmo tempo usando accesorios. o custo total non é superior á cantidade de tempo por ciclo.

Impacto ambiental: en comparación coa pulverización dos produtos, a impresión por transferencia de auga aplica de forma máis completa as pinturas de impresión, o que reduce a posibilidade de fugas e desperdicios.

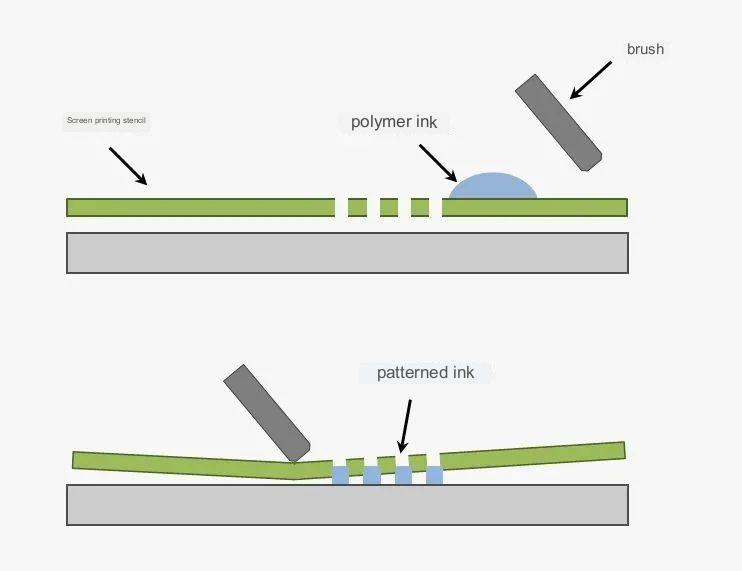

07. Serigrafía

—— Serigrafía ——

Mediante a extrusión do rascador, a tinta transfírese á superficie a través da súa malla e forma exactamente a mesma imaxe que se imprimiu na primeira. As impresoras de pantalla son sinxelas e fáciles de usar, e fáciles de imprimir e facer placas, cun prezo baixo e unha excelente flexibilidade.

Os materiais de impresión que se usan habitualmente inclúen carteis de pinturas ao óleo en cor, tarxetas de visita, portadas encadernadas de carteis, letreiros de produtos básicos, así como téxtiles tinguidos e impresos.

Materiais aplicables:

Case calquera material pode ser serigrafiado, incluíndo metal, plástico, papel cerámico, vidro e moito máis.

Custo do proceso O custo do molde é mínimo, pero aínda depende da cantidade de cores utilizadas, xa que cada cor ten que ser creada por si mesma. Os custos de man de obra son moi elevados, especialmente no caso da impresión multicolor.

Impacto ambiental: a serigrafía con tintas de cores claras non ten un impacto negativo no medio ambiente, non obstante, as tintas que están formadas por PVC e formaldehido son compostos químicos tóxicos e requiren reciclaxe e eliminación no momento oportuno para evitar a contaminación da auga. .

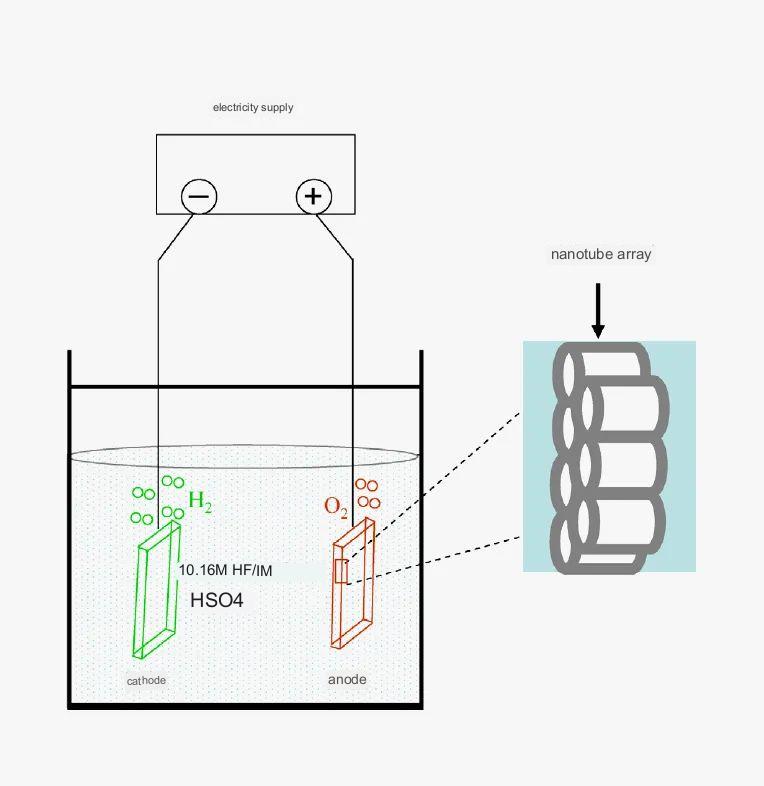

08. Anodizado

—— Oxidación anódica ——

O proceso de oxidación anódica do aluminio baséase principalmente no concepto electroquímico para crear unha capa delgada subxacente composta por película de Al2O3 (óxido de aluminio) sobre o aluminio así como a aliaxe de aluminio. O óxido ten propiedades distintas como protección contra a corrosión, decoración, illamento e resistencia ao desgaste.

Materiais aplicables:

Aluminio, aliaxe de aluminio e outros produtos de aluminio

Custos do proceso: no proceso de produción o consumo de electricidade e auga é importante, especialmente durante o proceso de oxidación. O consumo de enerxía da propia maquinaria require un arrefriamento continuo con auga corrente. O consumo de enerxía por tonelada normalmente é duns 1000 graos.

Impactos ambientais: a anodización non é excepcional en termos de eficiencia enerxética. Non obstante, no proceso de produción de electrólise do aluminio a reacción do ánodo xera gases que teñen efectos adversos nocivos sobre a capa de ozono da atmosfera.

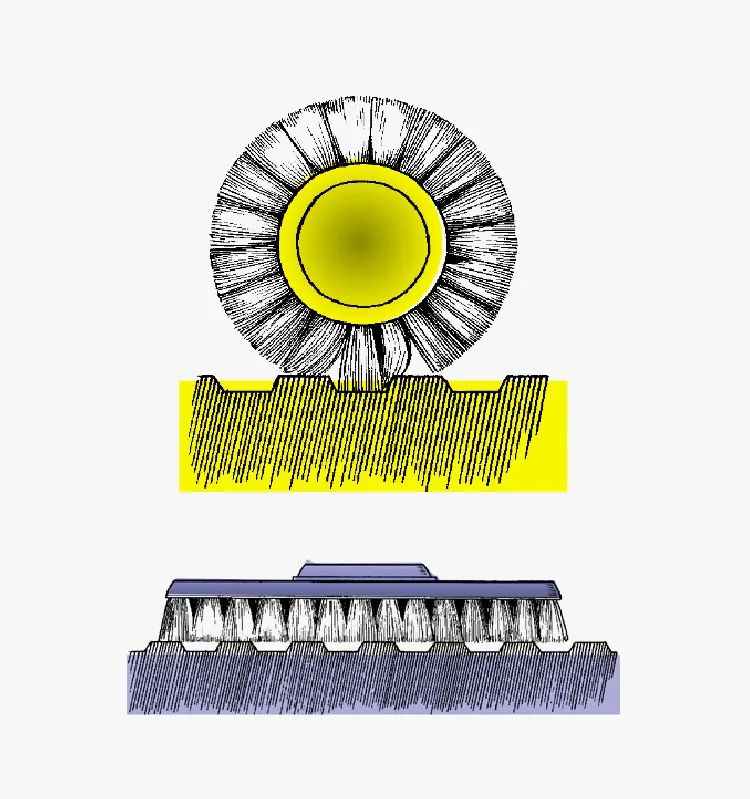

09. Trefilado metálico

—— Cables metálicos ——

É un enfoque de tratamento de superficie que crea liñas na superficie da superficie de traballo ao moer o elemento para conseguir un impacto atractivo. Segundo as distintas estruturas despois da ilustración do cable, pódese dividir en: debuxo de cable recto, debuxo de cable desordenado, corrugado e remolino.

Materiais relevantes: case todos os materiais metálicos poden facer uso do proceso de debuxo de cordón metálico.

Gasto do proceso: o enfoque do procedemento é sinxelo, os dispositivos son sinxelos, o consumo de material é moi reducido, o custo é bastante reducido e tamén a vantaxe financeira é alta.

Influencia ambiental: produtos metálicos puros, sen pintura nin ningún tipo de materiais químicos na superficie, a alta temperatura de 600 graos non se derrete, non produce gases velenosos, cumpre cos requisitos de seguridade contra incendios e de protección ambiental.

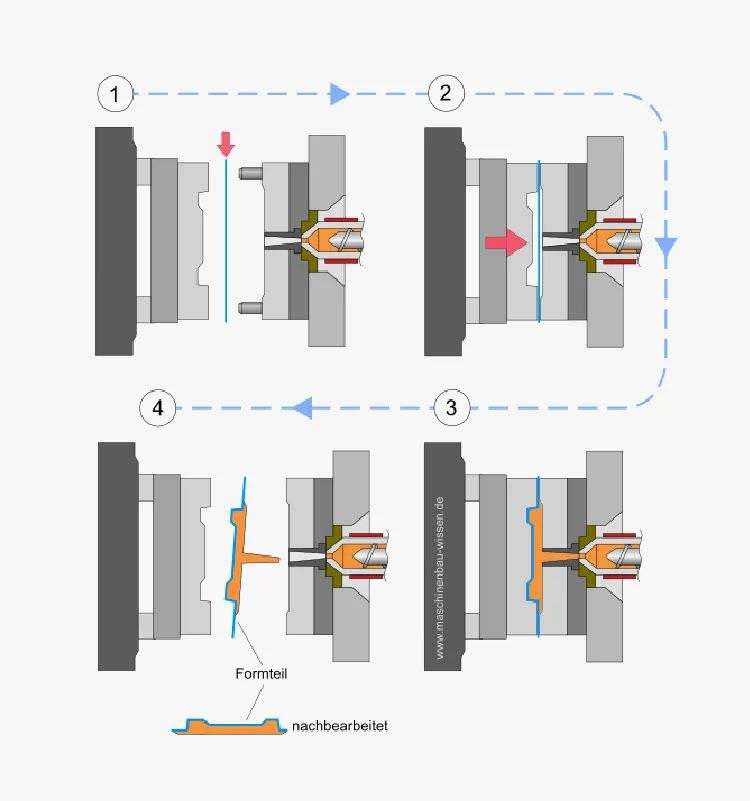

10. Decoración en molde

—— Decoración en molde-IMD ——

É unha técnica de moldeo que coloca o diafragma impreso con patrón directamente no molde de aceiro e mofo, infunde a resina para moldear directamente no molde metálico e mofo, ademais de unir o diafragma e fai que o diafragma impreso con patrón, así como o resina incorporada así como solidificada directamente en un producto acabado.

Produto axeitado: superficie plástica

Refinar o custo: só esixe abrir unha colección de mofo e moho, o que pode diminuír os gastos e tamén as horas de traballo, a produción automática elevada, o procedemento de fabricación simplificado, o enfoque único de moldeado por inxección, así como conseguir moldaxe e decoración ao momento. mesmo tempo.

Impacto ambiental: esta tecnoloxía moderna é respectuosa co medio ambiente, así como o medio ambiente, evitando a contaminación causada pola pintura convencional e pola galvanoplastia.

As vantaxes de Anebon son a redución de custos, o equipo de ingresos dinámicos, o control de calidade especializado, as fábricas robustas, os servizos de calidade premium para o servizo de fabricación de pezas de aluminio de mecanizado cnc e o servizo de fabricación de pezas de torneado de mecanizado cnc. Anebon estableceu un obxectivo en innovación de sistemas en curso, innovación de xestión, innovación de elite e innovación sectorial, dar o máximo partido ás vantaxes xerais e mellorar constantemente para apoiar excelentes.

Anebon New Product Máquina de procesamento de burato de bloqueo de China e máquina de procesamento de burato de bloqueo de fiestra de aluminio, Anebon ten unha liña de produción de material completa, liña de montaxe, sistema de control de calidade e, o máis importante, agora Anebon ten moitas tecnoloxías de patentes e equipo técnico e de produción experimentado, servizo de vendas experimentado equipo. Con todas as vantaxes da xente, fomos crear "a reputada marca internacional de monofilamentos de nailon" e estendendo a nosa mercadoría por todos os recunchos do mundo. Seguimos avanzando e intentamos o mellor para atender aos clientes de Anebon.

Hora de publicación: 29-Xul-2023