Que sabes sobre os detalles de dimensionamento no deseño mecánico aos que hai que prestar atención?

Dimensións do produto global:

Son as dimensións que definen a forma e o tamaño global dun obxecto. Estas dimensións adoitan representarse como valores numéricos nos cadros rectangulares que indican altura, ancho e lonxitude.

Tolerancias:

As tolerancias son as variacións permitidas nas dimensións que aseguran un axuste, función e montaxe adecuados. As tolerancias defínense mediante unha combinación de símbolos máis e menos xunto con valores numéricos. Un burato cun diámetro de 10 mm +- 0,05 mm, por exemplo, significa que o intervalo de diámetro está entre 9,95 mm e 10,05 mm.

Dimensións xeométricas e tolerancias

GD&T permítelle controlar e definir a xeometría de compoñentes e características de montaxe. O sistema inclúe marcos de control e símbolos para especificar características como a planitude (ou concentricidade), a perpendicularidade (ou paralelismo), etc. Isto dá máis información sobre a forma e dirección das características que as medidas dimensionais básicas.

Acabado superficial

O acabado superficial úsase para especificar a textura ou a suavidade desexada da superficie. O acabado superficial exprésase mediante símbolos como Ra (media aritmética), Rz (perfil de altura máxima) e valores específicos de rugosidade.

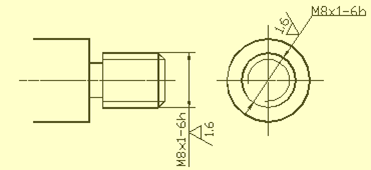

Características roscadas

Para dimensionar elementos roscados, como parafusos ou parafusos, debe especificar o tamaño da rosca, o paso e a serie de rosca. Tamén pode incluír calquera outro detalle, como lonxitude da rosca, chafláns ou lonxitude da rosca.

Relacións de asembleas e liquidacións

Os detalles de dimensionamento tamén son importantes á hora de deseñar conxuntos mecánicos para ter en conta a relación entre os compoñentes, así como as separacións necesarias para o correcto funcionamento. É importante especificar superficies de acoplamento, aliñacións, ocos e calquera tolerancia necesaria para a funcionalidade.

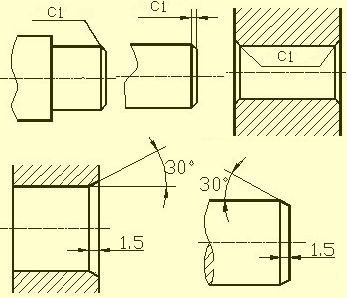

Métodos de dimensionamento de estruturas comúns

Métodos de dimensionamento de buratos comúns (buracos cegos, buracos roscados, buratos avellanados, buracos avellanados); Métodos de dimensionamento de chafláns.

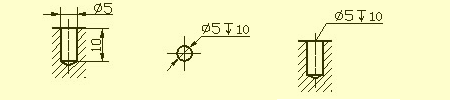

❖ Burato cego

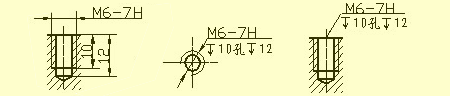

❖ Orificio roscado

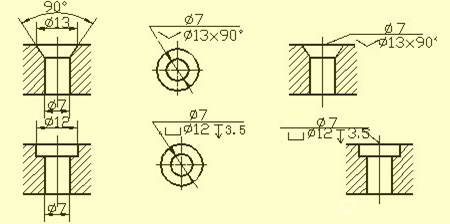

❖ Avellanado

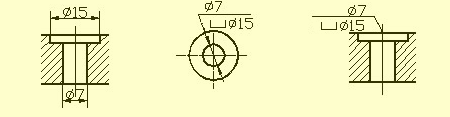

❖ Orificio avellanado

❖ Chaflán

Estruturas mecanizadas na peza

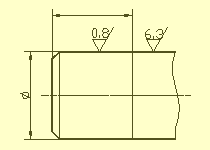

❖ Rañura de socavado e rañura de sobrecorrección da moa

Para facilitar a eliminación da ferramenta da peza e para garantir que as superficies das pezas en contacto sexan as mesmas durante a montaxe, débese aplicar unha ranura socavada previamente procesada, ou unha ranura de sobrecorrimento das moas abrasivas, na fase da superficie a ser aplicada. procesado.

En xeral, o tamaño do socavado pódese indicar como "profundidade do suco x diámetro" ou "profundidade do suco x ancho do suco". A ranura de sobrecorrida da moa ao moer a cara final ou a circular exterior.

❖Estrutura de perforación

Os buratos cegos perforados por unha broca teñen un ángulo de 120 graos na parte inferior. A profundidade da parte do cilindro é a profundidade de perforación, excluíndo o pozo. A transición entre o burato escalonado e o cono de 120 graos está marcada por un cono cun método de debuxo, así como a dimensionamento.

Para garantir unha perforación precisa e evitar a rotura da broca, é importante que o eixe da broca sexa o máis perpendicular posible á cara do extremo que se está perforando. A seguinte imaxe mostra como estruturar correctamente as tres caras dos extremos de perforación.

❖Xefes e coviñas

En xeral, as superficies que entran en contacto con outras pezas ou pezas deben ser tratadas. Os xefes e pozos nas pezas de fundición deseñan habitualmente para reducir a área de procesamento ao tempo que se garante un bo contacto entre as superficies. Os xefes de superficie de apoio e as fosas de superficie de apoio están parafusados; para reducir a superficie de procesamento, créase unha ranura.

Estruturas de partes comúns

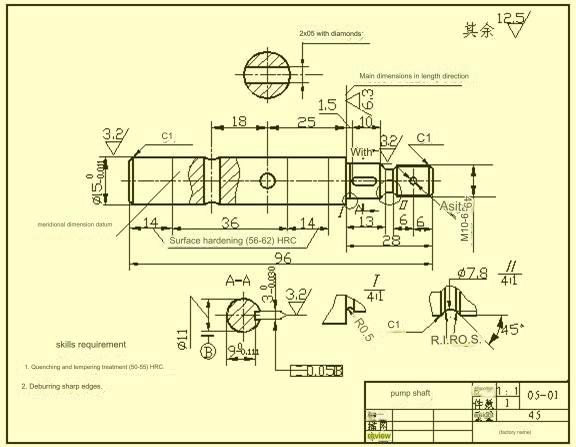

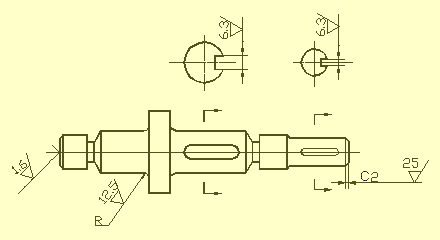

❖Partes da manga do eixe

Os eixes, os casquiños e outras pezas son exemplos destas pezas. Sempre que se mostre a vista básica e as seccións transversais, é posible expresar a súa estrutura local e as súas principais características. O eixe de proxección adoita colocarse horizontalmente para facilitar a visualización do debuxo. O eixe debe colocarse nunha liña lateral vertical.

O eixe da buxa úsase para medir as dimensións radiais. Isto úsase para determinar F14 e F11 (consulte a Sección AA), por exemplo. A figura está debuxada. Os requisitos de deseño están unificados co proceso de referencia. Por exemplo, ao procesar pezas do eixe nun torno, podes usar dedais para empurrar o burato central do eixe. Na dirección da lonxitude, a cara final importante ou a superficie de contacto (ombreiro) ou a superficie mecanizada pódese utilizar como referencia.

A figura mostra que o ombreiro da dereita con rugosidade superficial Ra6.3, é a principal referencia para as dimensións na dirección da lonxitude. Pódense extraer tamaños como 13, 14, 1,5 e 26,5. A base auxiliar marca a lonxitude total do eixe 96.

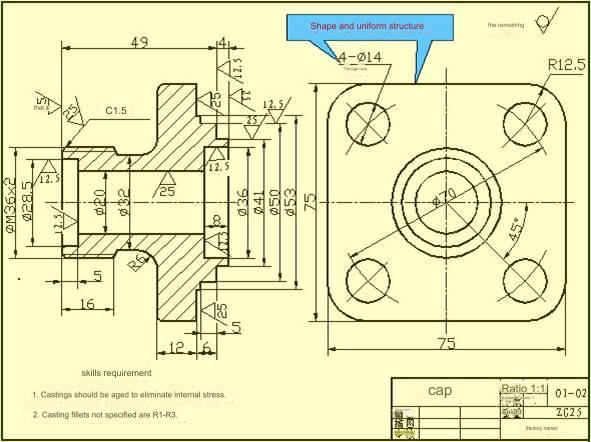

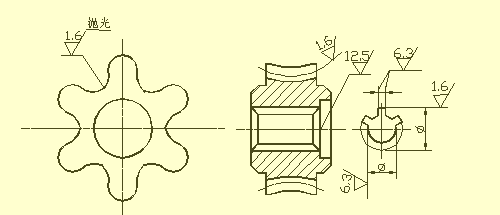

❖Partes da tapa do disco

Este tipo de peza é xeralmente un disco plano. Inclúe tapas de extremo, tapa de válvulas, engrenaxes e outros compoñentes. A estrutura principal destas pezas é un corpo xiratorio con varias bridas e buratos redondos distribuídos uniformemente. Estruturas locais, como costelas. Como regra xeral, ao seleccionar vistas debes escoller a vista de sección ao longo do eixe ou plano de simetría como vista principal. Tamén pode engadir outras vistas ao debuxo (como unha vista esquerda, unha vista dereita ou unha vista superior) para mostrar a uniformidade da estrutura e da forma. Na figura móstrase que se engade unha vista lateral esquerda para mostrar a brida cadrada, coas súas esquinas redondeadas e uniformemente distribuídas catro orificios pasantes.

Cando se realizan medicións dos compoñentes da cuberta do disco, o eixe de desprazamento a través do burato do eixe xeralmente escollido como o eixe de dimensión radial e o bordo máis importante adoita escollerse como o dato de dimensión principal na dirección da lonxitude.

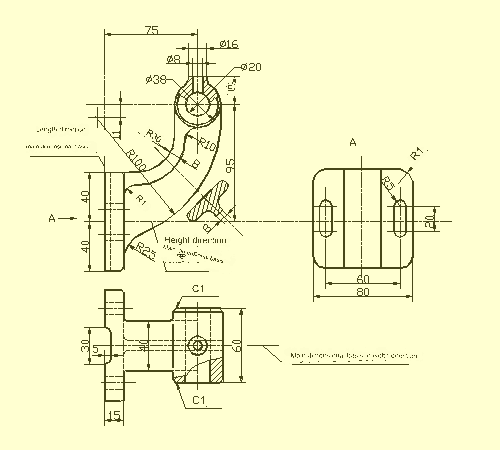

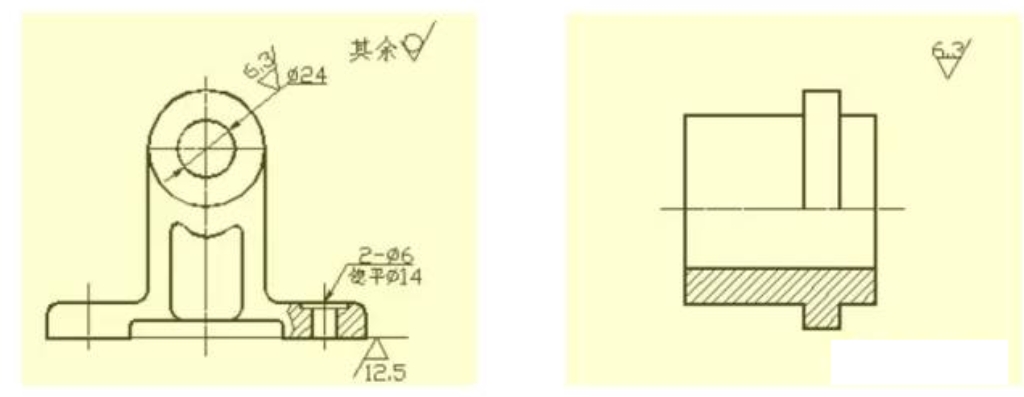

❖ Pezas para o Garfo

Normalmente comprenden as bielas e os soportes das horquillas de cambio e outros compoñentes. Debido ás súas diferentes posicións de procesado, a localización de traballo e a forma da peza téñense en conta á hora de elixir a vista que se utilizará como principal. A selección de vistas alternativas normalmente requirirá polo menos dúas perspectivas básicas, así como vistas en seccións adecuadas, vistas parciais e outras técnicas de expresión para mostrar como a estrutura é local da peza. A selección de vistas mostradas nas partes do diagrama do asento do pedal é sinxela e fácil de entender. Para expresar o tamaño da costela e ter a vista correcta non é necesario, pero para a costela que ten forma de T é mellor usar a sección transversal. axeitado.

Cando se miden as dimensións de compoñentes de tipo garfo, a base da peza así como o plano de simetría da peza adoita utilizarse como punto de referencia das dimensións. Consulte o diagrama para coñecer os métodos para determinar as dimensións.

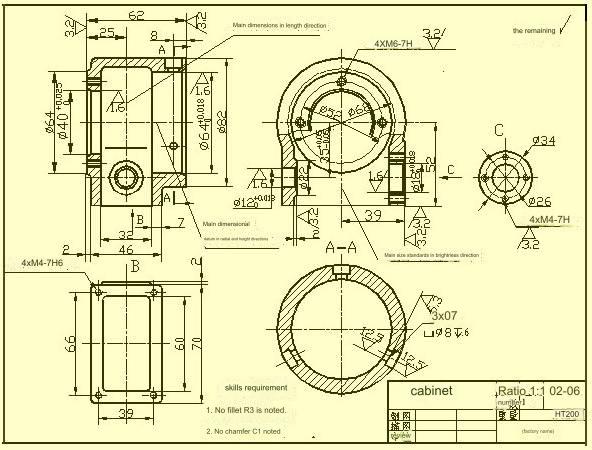

❖Partes da caixa

En xeral, a forma e a estrutura da peza é máis complicada que os outros tres tipos de pezas. Ademais, cambian as posicións de tramitación. Normalmente comprenden corpos de válvulas, caixas redutores de corpos de bomba e outros compoñentes. Ao seleccionar unha vista para a vista principal, as preocupacións principais son a localización da área de traballo e as características da forma. Se está a escoller outras vistas, as vistas auxiliares adecuadas, tales como seccións ou vistas parciais, seccións e vistas oblicuas deben seleccionarse en función da situación. Deben transmitir claramente a estrutura externa e interna da peza.

En termos de dimensionamento, adoitan empregarse o eixe que debe utilizar a superficie de montaxe da chave de deseño e a área de contacto (ou superficie de proceso), así como o plano de simetría (longitude de ancho) da estrutura principal da caixa, etc. como as dimensións da referencia. Cando se trate das áreas da caixa que requiren cortar, as dimensións deben marcarse coa máxima precisión posible para facilitar o seu manexo e inspección.

Rugosidade superficial

❖ Concepto de rugosidade da superficie

As características xeométricas de forma microscópica que consisten en picos e vales que teñen pequenos ocos na superficie coñécense como rugosidade da superficie. Isto prodúcese polos arañazos que deixan as ferramentas nas superficies durante a fabricación de pezas, e pola deformación provocada polo plástico da superficie do metal no proceso de cortar e cortar e partir.

A rugosidade das superficies tamén é un indicador científico para avaliar a calidade da superficie das pezas. Afecta ás propiedades das pezas, á súa precisión de coincidencia, á resistencia ao desgaste, á resistencia á corrosión, ao aspecto e ao aspecto de selado. do compoñente.

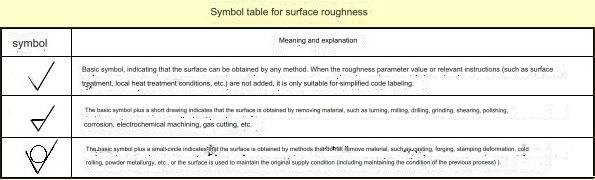

❖ A rugosidade superficial codifica símbolos, marcas e marcas

O documento GB/T 131-393 especifica o código de rugosidade superficial así como a súa técnica de notación. Os símbolos que indican a rugosidade dos elementos da superficie do debuxo están relacionados na seguinte táboa.

❖ Principais parámetros de avaliación da rugosidade das superficies

Os parámetros utilizados para avaliar a rugosidade da superficie da peza son:

1.) Desviación media aritmética do contorno (Ra)

A media aritmética do valor absoluto da compensación do contorno na lonxitude. Nesta táboa móstranse os valores de Ra así como a lonxitude da mostraxe.

2.) Altura máxima máxima do perfil (Rz)

A duración da mostraxe é a diferenza entre as liñas superior e inferior do pico de contorno.

Teña en conta: o parámetro Ra é preferible cando se utiliza.

❖ Os requisitos para a etiquetaxe da rugosidade superficial

1.) Un exemplo de etiquetaxe de código para indicar a rugosidade da superficie.

Os valores de altura de rugosidade da superficie Ra, Rz e Ry están etiquetados con valores numéricos no código, a non ser que sexa posible omitir o código do parámetro Ra non é necesario en lugar do valor apropiado para o parámetro Rz ou Ry debe identificarse antes. a calquera valor de parámetro. Consulte a táboa para ver un exemplo de como etiquetar.

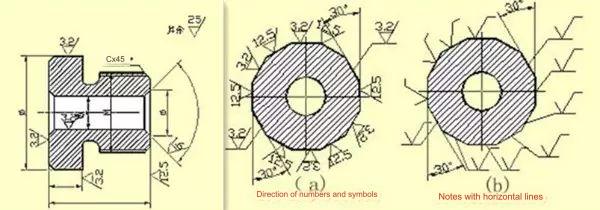

2.) Técnica de marcado de símbolos e números en superficies rugosas

❖ Como marco a rugosidade dos símbolos de superficie nos debuxos

1.) A rugosidade da superficie (símbolo) debe situarse coas liñas de contorno visibles ou liñas de dimensión, ou nas súas liñas de extensión. O punto do símbolo debe apuntar desde o exterior do material e cara á superficie.

2.) 2. A dirección particular dos símbolos e números no código de rugosidade nas superficies deberá marcarse de acordo coa normativa.

Un bo exemplo de marcar a rugosidade da superficie

O mesmo debuxo utilízase para cada superficie que adoita marcarse usando só o símbolo dunha xeración e o máis próximo á liña de dimensión. Se a área non é o suficientemente grande ou é difícil de marcar, é posible debuxar a liña. Cando todas as superficies dun elemento cumpren os mesmos requisitos de rugosidade da superficie, as marcas pódense facer igual na parte superior dereita do debuxo. Cando a maioría das superficies dunha peza comparten as mesmas especificacións de rugosidade superficial, o código (símbolo) máis empregado é simultaneamente, escribe isto na parte superior esquerda do teu debuxo. Ademais, inclúe "descanso" "descanso". As dimensións de todas as superficies identificadas uniformemente, símbolo de rugosidade (símbolos) e texto explicativo deben ser 1,4 veces a altura das marcas do debuxo.

A rugosidade da superficie (símbolo) na superficie continuamente curva do compoñente, a superficie dos elementos que se repiten (como dentes, sucos de buratos, buratos ou sucos.) así como a superficie descontinua unida por finas liñas sólidas son só observado só unha vez.

Se hai varias especificacións para a rugosidade da superficie para a mesma área, debe debuxarse unha fina liña sólida para marcar a liña de división e rexistrarse a rugosidade e dimensións adecuadas.

Se se determina que a forma do dente (dente) non se rastrexa na superficie de fíos, engrenaxes ou outras engrenaxes. A rugosidade do código de superficie (símbolo) pódese ver na ilustración.

Os códigos de rugosidade para a superficie de traballo do burato central, o lado dos filetes da chaveira e os chafráns poderían simplificar o proceso de etiquetaxe.

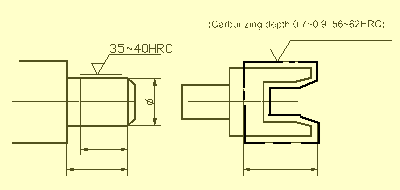

Se opezas fresadas cncdeben ser tratados con calor ou parcialmente revestidos (revestidos) toda a zona debe estar marcada con liñas grosas de liñas de puntos, e as dimensións que lle corresponden deben estar claramente sinaladas. As especificacións poden aparecer na liña horizontalmente ao longo do bordo longo do símbolo de rugosidade da superficie.

Tolerancias básicas e desviacións típicas

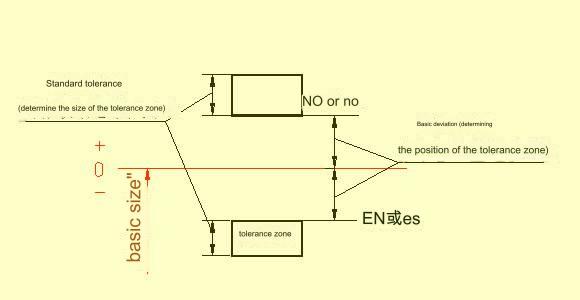

Para facilitar a produción permite a interoperabilidade decompoñentes mecanizados cnce cumprir diferentes requisitos de uso, o estándar nacional "Límites e axustes" estipula que a zona de tolerancia consta de dous compoñentes que son a tolerancia estándar e a desviación básica. A tolerancia estándar é o que determina o tamaño da zona de tolerancia e a desviación básica decide a área da zona de tolerancia.

1.) Tolerancia estándar (IT)

A calidade da tolerancia estándar estará determinada polo tamaño da base e a clase. Unha clase de tolerancia é unha medida que define a precisión das medicións. Divídese en 20 niveis, concretamente IT01, IT0 e IT1. ,…, IT18. A precisión das medidas dimensionais diminúe a medida que se pasa de IT01 a IT18. Para estándares máis específicos para tolerancias estándar, consulte os estándares relevantes.

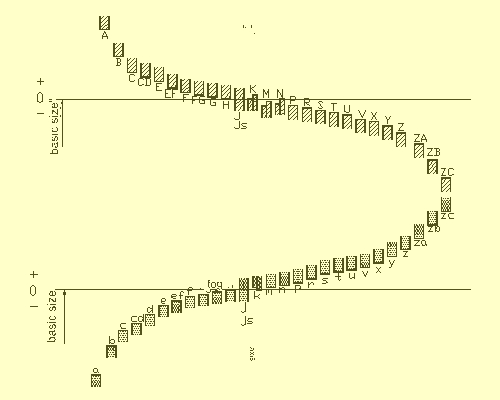

Desviación básica

A desviación básica é a desviación superior ou inferior relativa a cero nos límites estándar, e xeralmente refírese á desviación próxima a cero. A desviación básica é menor cando a zona de tolerancia é maior que a liña cero; senón é superior. As 28 desviacións básicas están escritas en letras latinas con maiúsculas para os buratos e minúsculas para representar os fustes.

No diagrama das desviacións básicas, está claro que a desviación básica do burato AH e a desviación básica do eixe kzc representan a desviación máis baixa. A desviación básica do burato KZC representa a desviación superior. As desviacións superior e inferior para o burato e o eixe son respectivamente +IT/2 e –IT/2. O diagrama de desviación básica non mostra o tamaño da tolerancia, senón só a súa localización. A tolerancia estándar é o extremo oposto dunha abertura ao final dunha zona de tolerancia.

Segundo a definición de tolerancias dimensionais, a fórmula de cálculo para a desviación básica e o estándar é:

EI = ES + IT

ei=es+IT ou es=ei+IT

O código de zona de tolerancia para o burato e o eixe está formado por dous códigos: o código de desviación básico e o grao de zona de tolerancia.

Cooperar

O axuste é a relación entre a zona de tolerancia dos orificios e eixes que teñen a mesma dimensión básica e están combinados. O axuste entre o eixe e o burato pode ser axustado ou solto dependendo dos requisitos da aplicación. Polo tanto, a norma nacional especifica os diferentes tipos de axuste:

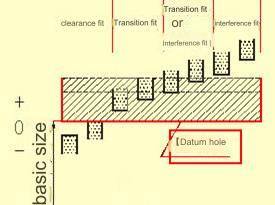

1) Axuste de liquidación

O orificio e o eixe deben encaixar cunha separación mínima de cero. A zona de tolerancia do burato é maior que a zona de tolerancia do eixe.

2) A cooperación transitoria

Pode haber ocos entre o eixe e o burato cando se montan. A zona de tolerancia do burato se solapa coa do eixe.

3) Axuste por interferencia

Ao montar o eixe e o burato, hai interferencias (incluíndo unha interferencia mínima igual a cero). A zona de tolerancia para o eixe é inferior á zona de tolerancia para o burato.

❖ Sistema de referencia

Na fabricación depezas mecanizadas cnc, selecciónase unha parte como dato e coñécese a súa desviación. O sistema de datum é unha forma de obter diferentes tipos de axuste con diferentes propiedades, cambiando a desviación doutra peza que non é un datum. As normas nacionais especifican dous sistemas de referencia baseados nos requisitos de produción reais.

1) A continuación móstrase o sistema básico de buratos.

O sistema de buracos básico (tamén chamado sistema de buracos básico) é un sistema no que as zonas de tolerancia dun burato que ten unha certa desviación do estándar e as zonas de tolerancia dun eixe que teñen diferentes desviacións do estándar encaixan varios. A continuación móstrase unha descrición do sistema básico de buratos. Consulte o diagrama a continuación.

①Sistema de buratos básico

2) A continuación móstrase o sistema de eixe básico.

Sistema de eixe básico (BSS) - Este é un sistema onde as zonas de tolerancia dun eixe e dun burato, cada unha cunha desviación básica diferente, forman varios axustes. A continuación móstrase unha descrición do sistema de eixe básico. O eixe de referencia é o eixe do eixe básico. O seu código de desviación básico (h) é h e a súa desviación superior é 0.

②Sistema de eixe básico

❖ Código de cooperación

O código de axuste está composto polo código de zonas de tolerancia para o burato e o eixe. Está escrito en forma fraccionaria. O código de zona de tolerancia para o burato está no numerador, mentres que o código de tolerancia para o eixe está no denominador. Un eixe básico é calquera combinación que conteña h como numerador.

❖ Marcación de tolerancias e axuste en debuxos

1) Use o método de marcado combinado para marcar tolerancias e encaixar no debuxo de conxunto.

2) Utilízanse dous tipos diferentes de marcaxepezas de mecanizadodebuxos.

Tolerancia xeométrica

Hai erros xeométricos e erros de posición mutua despois do procesado das pezas. O cilindro pode ter un tamaño cualificado pero ser máis grande nun extremo que o outro, ou máis groso no medio, mentres que máis fino en cada extremo. Tamén pode non ser redondo en sección transversal, o que é un erro de forma. Despois do procesamento, os eixes de cada segmento poden ser diferentes. Este é un erro de posición. A tolerancia á forma é a variación que se pode facer entre a forma ideal e a real. A tolerancia de posición é a variación que se pode facer entre a posición real e a ideal. Ambas as dúas coñécense como tolerancias xeométricas.

Viñetas con tolerancia xeométrica

❖ Códigos de tolerancia de formas e posicións

A norma nacional GB/T1182-1996 especifica os códigos de uso para indicar as tolerancias de forma e posición. Cando a tolerancia xeométrica non se pode marcar mediante un código na produción real, pódese utilizar a descrición do texto.

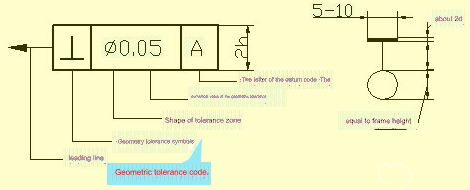

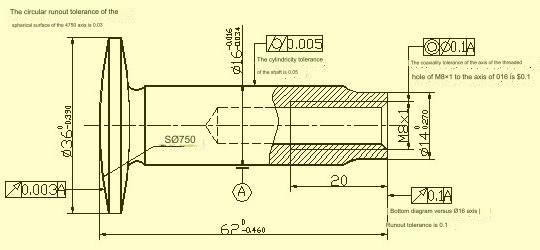

Os códigos de tolerancia xeométrica consisten en: marcos de tolerancia xeométrica, liñas guía, valores de tolerancia xeométrica e outros símbolos relacionados. O tamaño da fonte no marco ten a mesma altura que a fonte.

❖ Sinalización de tolerancia xeométrica

Pódese engadir o texto próximo á tolerancia xeométrica que se mostra na figura para explicar o concepto ao lector. Non ten que estar incluído no debuxo.

Anebon está orgulloso do maior cumprimento do cliente e da ampla aceptación debido á persistente procura de Anebon da alta calidade tanto no produto como no servizo. Certificado CE Compoñentes de ordenador de alta calidade personalizados Pezas torneadas CNC Fresado de metal, Anebon seguiu perseguindo o escenario WIN-WIN cos nosos consumidores. . Anebon recibe unha calorosa clientela de todo o mundo que vén de visita e establece unha relación romántica duradeira.

Certificado CE China compoñentes de aluminio mecanizados cnc,Pezas Torneadas CNCe pezas de torno cnc. Todos os empregados da fábrica, tenda e oficina de Anebon están loitando por un obxectivo común para ofrecer unha mellor calidade e servizo. O verdadeiro negocio é conseguir unha situación gaña-gañando. Gustaríanos ofrecer máis apoio aos clientes. Benvido a todos os compradores agradables para comunicar os detalles dos nosos produtos e solucións connosco!

Se queres saber máis ou necesitas un presuposto, ponte en contactoinfo@anebon.com

Hora de publicación: 29-novembro-2023