Canto sabes sobre a clasificación das máquinas-ferramenta CNC?

A clasificación das máquinas-ferramenta CNC baséase na función, estrutura e aplicación.

Agora veremos diferentes clasificacións:

Baseado na función

Máquinas de torneado:Estas máquinas realizan principalmente operacións de torneado en compoñentes cilíndricos ou cónicos.

Estas máquinas pódense usar para fresar superficies planas ou complexas.

Baseado na estrutura

Centros de mecanizado horizontal:O fuso e a peza de traballo colócanse horizontalmente sobre unha mesa.

Centros de mecanizado vertical:O fuso e a peza de traballo colócanse verticalmente sobre unha mesa.

Máquinas multieixes:Estas máquinas están equipadas con múltiples eixes (3 ou máis), o que lles permite realizar operacións precisas e complexas.

Baseado na aplicación

As perforadoras son máquinas que realizan principalmente operacións de perforación.

Rectificadoras:Estas máquinas pódense usar para moer e pulir metal.

Máquinas de corte con láser:A tecnoloxía láser úsase para cortar varios materiais.

Máquinas de electrodescarga (EDM):Estas máquinas moldean e perforan material eléctricamente condutor.

Os métodos de clasificación das máquinas CNC son diferentes. Hai moitos tipos e especificacións. Pódese clasificar mediante os métodos de clasificación anteriores, así como os catro principios de función e estrutura.

1. Clasificación das máquinas-ferramenta segundo a súa traxectoria de control

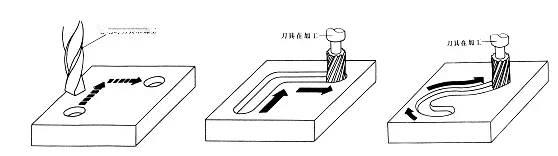

1) Máquinas CNC de control de puntos

O único requisito para o control de puntos é o posicionamento preciso das pezas móbiles dunha máquina ferramenta a outra. Os requisitos da traxectoria entre puntos para o movemento non son moi estritos. Durante o movemento non se realiza ningún procesamento. Non é importante como se produce o movemento entre cada eixe de coordenadas. Para conseguir un posicionamento preciso e rápido, é importante mover primeiro a distancia entre dous puntos rapidamente e despois achegarse lentamente ao punto de posición para garantir a precisión. A traxectoria do movemento móstrase a continuación.

As fresadoras CNC e as perforadoras CNC son exemplos de máquinas ferramenta que teñen capacidades de control de puntos. Os sistemas CNC que se usan unicamente para o control de puntos fixéronse raros debido ao avance da tecnoloxía CNC.

(2) Máquinas ferramenta CNC de control lineal

As máquinas CNC de control paralelo tamén se coñecen como máquinas CNC de control lineal. Ten a característica de que controla non só o posicionamento preciso entre puntos senón tamén a velocidade de movemento e o percorrido (traxectoria), entre dous puntos. O seu movemento está relacionado só coas coordenadas da máquina ferramenta eixes que se moven en paralelo. Isto significa que só se controla unha coordenada á vez. A ferramenta pódese usar para cortar coa velocidade de avance especificada durante o proceso de cambio. Xeralmente só se pode usar para procesar compoñentes rectangulares e escalonados.

Tornos CNCcon control lineal son principalmente fresadoras CNC e rectificadoras CNC. O sistema CNC desta máquina-ferramenta tamén se coñece como sistema CNC de control lineal. Do mesmo xeito, as máquinas CNC que se usan exclusivamente para o control lineal son raras.

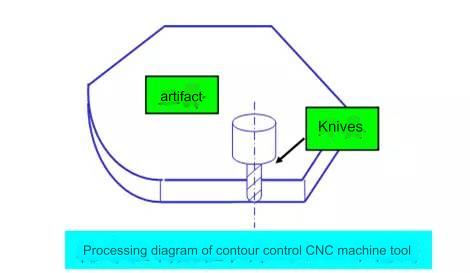

(3) Máquinas ferramenta CNC de control de contorno 3D

As máquinas CNC de control continuo tamén se coñecen como máquinas CNC de control de contorno. A característica de control desta máquina é a capacidade de controlar dúas ou máis coordenadas de movemento á vez.

Para garantir que o movemento relativo da ferramenta no contorno da peza está de acordo co contorno de mecanizado da peza, é necesario coordinar con precisión o desprazamento e a velocidade de cada movemento coordinado segundo a relación proporcional prescrita.

Para utilizar este método de control, un dispositivo CNC debe ter a función de interpolación. A interpolación describe a forma dunha liña recta ou dun arco mediante o procesamento matemático realizado polos operadores de interpolación no sistema CNC. Isto baséase nos datos básicos introducidos polo programa, como as coordenadas dos puntos finais dunha liña recta, as coordenadas dos puntos finais dun arco ou o radio ou coordenada central. Durante o cálculo, asigne pulsos a cada controlador do eixe de coordenadas segundo os resultados. Isto controla o desprazamento do enlace para cada coordenada para que se axuste ao contorno desexado. Durante o movemento, a ferramenta corta continuamente a superficie da peza de traballo, o que permite varios procesamentos, como liñas rectas, curvas e arcos. Traxectoria de mecanizado controlado por contornos.

Estas máquinas-ferramenta inclúen tornos e fresadoras CNC, así como máquinas cortadoras CNC, centros de mecanizado, etc. Os dispositivos CNC que lles corresponden denomínanse sistemas de control de contorno. Pódese clasificar en tres tipos en función do número de eixes que controla: forma

1 Ligazóns de dous eixes:usado principalmente para tornos CNC que procesan superficies rotativas, ou fresadoras CNC que procesan superficies cilíndricas curvas.

2 Semi-enlace 2 eixes:Utilízase principalmente para controlar máquinas-ferramentas que teñen máis de 3 eixes. Dous eixes poden estar ligados e o terceiro eixe pode realizar alimentación periódica.

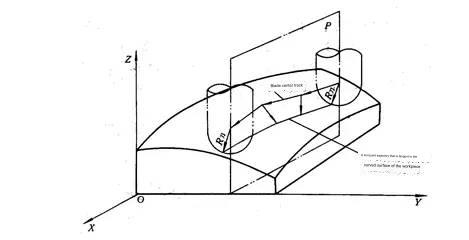

3 Enlace de tres eixes:Este é un enlace que implica tres eixes de coordenadas lineais, xeralmente X/Y/Z, e é usado por fresadoras CNC, centros de máquina, etc. O segundo tipo permite controlar dúas coordenadas lineais simultaneamente en X/Y/Z, como así como o eixe de coordenadas de rotación que xira arredor dos eixes de coordenadas lineais.

Nun centro de máquina de torneado, por exemplo, a conexión entre dous eixes de coordenadas lineais (eixe X e eixe Z en dirección lonxitudinal) debe controlarse simultáneamente coa conexión co fuso (eixe C), que xira arredor do eixe Z. .

4 Enlace de catro eixes:Controla as tres coordenadas lineais X, Y e Z simultáneamente para vinculalas cun eixe de coordenadas de rotación.

5 Enlace de cinco eixes:Isto permítelle controlar a vinculación de tres eixes de coordenadas á vez, X/Y/Z. A ferramenta tamén controla simultaneamente dous dos eixes de coordenadas AB e C que xiran arredor destes eixes lineais. Isto dá un total de cinco eixes. Agora a ferramenta pódese colocar en calquera lugar do espazo.

A ferramenta pódese controlar para xirar ao redor dos eixes x e y simultaneamente, polo que sempre corta na mesma dirección que a superficie do contorno. Isto garante a suavidade e precisión da superficie. A superficie mecanizada é máis lisa, aumentando a eficiencia.

2. Clasificación dos sistemas servocontrolados

1) Máquinas ferramenta CNC de bucle aberto

Este tipo de máquina-ferramenta ten un servo de alimentación de bucle aberto, o que significa que non hai un dispositivo de detección de retroalimentación. O seu motor de accionamento adoita ser un paso a paso. A principal característica dun motor paso a paso é que xira un paso completo cada vez que o sistema de control cambia o sinal de pulso. O motor ten unha función de autobloqueo e pódese usar para axustar o ángulo de distancia.

O distribuidor de pulsos controla o circuíto de accionamento mediante o sinal de comando de alimentación do sistema CNC. O número de pulsos e a frecuencia dos pulsos pódense cambiar para controlar o desprazamento de coordenadas, a velocidade de desprazamento ou o desprazamento. dirección.

As principais características deste método son a súa sinxeleza, facilidade de uso e baixo custo. Non hai ningún problema de inestabilidade co sistema de control porque o sistema CNC só envía sinais unidireccionais. Non obstante, a precisión do desprazamento é baixa porque o erro da transmisión mecánica non se corrixe mediante a retroalimentación.

Este método de control foi usado por todas as primeiras máquinas CNC, pero tiña unha alta taxa de fallos. A pesar das melloras nos circuítos de accionamento, este método de control aínda se usa amplamente na actualidade. Este método de control, especialmente no noso país, úsase para sistemas xerais de CNC que son económicos e para transformar equipos antigos mediante CNC. Este método de control tamén permite configurar un ordenador con chip único ou ordenador de placa única como máquina CNC, o que reduce o custo do sistema.

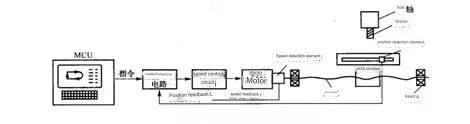

Máquinas ferramenta con control en lazo pechado

Este tipo de máquina-ferramenta CNC usa control de lazo pechado. O accionamento do motor pode ser DC ou AC e debe ter tanto feedback de posición como de velocidade configurados para detectar calquera movemento real da parte móbil en calquera momento durante o procesamento. O sistema CNC devolve a cantidade en tempo real ao comparador. O sinal de mando obtense mediante interpolación e compárase coa cantidade. A diferenza úsase entón para controlar o servoaccionamento, que acciona o compoñente de desprazamento para eliminar o erro.

Dependendo da localización e do dispositivo de retroalimentación do detector de retroalimentación de posición, hai dous modos: bucle pechado (completo) e bucle semipechado (bucle semipechado).

1 Control de bucle pechado

O dispositivo de retroalimentación de posición, como se mostra na figura, usa un elemento de detección de distancia lineal. (Na actualidade, úsase máis habitualmente unha regra de reixa) Esta está montada na sela dunha máquina ferramenta. Detecta directamente o desprazamento lineal nas coordenadas da máquina ferramenta. O sinal do motor pódese eliminar mediante feedback. O erro de transmisión redúcese na cadea de transmisión mecánica, o que resulta nunha alta precisión para o posicionamento estático da máquina.

A resposta dinámica da cadea de transmisión mecánica no seu conxunto é moito máis longa que a resposta eléctrica. Todo o sistema de control de lazo pechado é moi difícil de estabilizar e o seu deseño e axustes son bastante complexos. Este método de control de lazo pechado úsase principalmente para máquinas de coordenadas CNC, rectificadoras de precisión CNC, etc. Que requiren alta precisión.

2 Control de bucle semipechado

A retroalimentación da posición baséase en compoñentes de detección de ángulos, que actualmente son principalmente codificadores. Os servomotores ou parafusos están equipados con compoñentes de detección de ángulos (actualmente principalmente codificadores). As características de control do sistema son máis estables porque a maioría dos enlaces de transmisión mecánica non están en bucle pechado. A compensación do valor fixo do software pode mellorar a precisión dos erros de transmisión mecánica, como o erro do parafuso. A maioría das máquinas CNC usan o modo de bucle semipechado.

Máquinas CNC de control híbrido tridimensional

Para crear un sistema de control híbrido, as características de cada método de control pódense concentrar selectivamente. Para satisfacer os requisitos de determinadas máquinas-ferramenta e compensar as diferenzas entre os dous métodos, recoméndase utilizar un esquema de control híbrido. Dous métodos comúns son o tipo de compensación de bucle aberto e o tipo de compensación de bucle semipechado.

3. Sistemas CNC clasificados segundo o seu nivel funcional

Os sistemas CNC clasifícanse en tres categorías segundo o seu nivel funcional: baixo, medio e alto. Este método de clasificación é amplamente utilizado no noso país. Os estándares de clasificación son diferentes dun período a outro. Segundo o nivel de desenvolvemento actual, os diferentes tipos de sistemas CNC divídense en tres categorías en función de determinadas funcións e indicadores. Os sistemas CNC de gama media e alta adoitan denominarse CNC de función completa ou estándar.

(1) Corte de metais

Refírese a máquinas CNC que realizan varias operacións de corte comotorneado e fresado cnc. Isto pódese dividir en dúas categorías principais.

Máquinas CNC como tornos e fresadoras.

A principal característica dun centro de mecanizado é a súa biblioteca de ferramentas, que ten un mecanismo automático de cambio de ferramentas. Só fai pasar a peza a través da máquina unha vez. Despois de suxeitar a peza de traballo, as ferramentas de corte substitúense automaticamente. Varios procesos, incluíndo fresado (torneado), chaves, escariado (perforación) e cinta de rosca realízanse continuamente en cada superficie da peza na mesma máquina, por exemplo, (construción/fresado). Centro, centro de torneado, centro de perforación, etc.

(2) Metal Forming

Refírese a máquinas CNC que se usan para extrusión, perforación e prensado, así como para debuxo e outras operacións de conformación. Algunhas das máquinas CNC máis utilizadas inclúen prensas CNC e dobladoras de tubos CNC.

(3) Categoría de Tramitación Especial

As máquinas de electroerosión con fío CNC son as máis comúns, seguidas decorte de metal cncmáquinas e máquinas de procesamento láser CNC.

(4) Medición e debuxo

Nesta categoría inclúense principalmente instrumentos de medición de coordenadas tridimensionais, configuradores de ferramentas CNC, plotters CNC, etc.

O obxectivo principal de Anebon será ofrecerlle aos nosos compradores unha relación empresarial seria e responsable, ofrecéndolles unha atención personalizada a todos para o novo deseño de moda para a fabricación personalizada de fábrica de hardware de precisión OEM Shenzhen.Fresado CNCproceso, fundición de precisión, servizo de prototipado. Podes descubrir o prezo máis baixo aquí. Tamén vai obter produtos e solucións de boa calidade e un servizo fantástico aquí. Non debes ser reticente a facerte con Anebon!

Novo deseño de moda para o servizo de mecanizado CNC de China e o servizo de mecanizado CNC personalizado, Anebon ten varias plataformas de comercio exterior, que son Alibaba, Globalsources, Mercado global, Made-in-China. Os produtos e solucións da marca "XinGuangYang" HID véndense moi ben en Europa, América, Oriente Medio e outras rexións de máis de 30 países.

Hora de publicación: 06-Oct-2023